금속 3D 프린팅 적층 제조 공정 기반 Al-Si-Cu-Mg 합금 조합 실험

3D-printing-based Combinatorial Experiment for Al-Si-Cu-Mg Alloys

Article information

Abstract

Aluminum alloys are extensively employed in several industries, such as automobile, aerospace, and architecture, owing to their high specific strength and electrical and thermal conductivities. However, to meet the rising industrial demands, aluminum alloys must be designed with both excellent mechanical and thermal properties. Computer-aided alloy design is emerging as a technique for developing novel alloys to overcome these trade-off properties. Thus, the development of a new experimental method for designing alloys with high-throughput confirmation is gaining focus. A new approach that rapidly manufactures aluminum alloys with different compositions is required in the alloy design process. This study proposes a combined approach to rapidly investigate the relationship between the microstructure and properties of aluminum alloys using a direct energy deposition system with a dual-nozzle metal 3D printing process. Two types of aluminum alloy powders (Al-4.99Si-1.05Cu-0.47Mg and Al-7Mg) are employed for the 3D printing-based combined method. Nine types of Al-Si-Cu-Mg alloys are manufactured using the combined method, and the relationship between their microstructures and properties is examined.

1. 서 론

알루미늄 합금은 대표적인 경량 금속 소재로 높은 비강 도와 내식성 등 우수한 특성을 보여 자동차, 항공 우주, 건 축 산업 등에 널리 활용되고 있다. 특히 자동차 시장이 기 존 내연 기관차에서 전기차로 전환되는 시점에서 차량 경 량화를 통한 연비 감소를 위한 노력이 진행중이고 그 과정 에서 알루미늄 합금에 대한 수요는 점차 증가하고 있다[1]. 전기차 주요 부품 중 하나인 배터리팩에도 알루미늄 합금 이 적용되는데 이때 동시에 요구되는 강도와 열전도도는 trade-off 관계에 있어 이러한 특성 한계를 극복하는 새로 운 알루미늄 합금 개발의 필요성이 대두되고 있다. 하지만 주조와 같은 기존 공정은 합금을 제조하는 과정에서 상대 적으로 많은 시간과 비용을 필요로 하는 한계가 존재하기 때문에 짧은 시간 내에 다양한 조성의 합금 제조가 가능 한 새로운 방법이 필요하다.

최근 적층 제조 공정을 금속 재료에 적용한 연구가 활 발히 진행되었고 이를 통해 합금 제조에 걸리는 시간과 비용 측면에서 효율적임을 확인하였다[2]. 금속 적층 제조 공정은 크게 직접 용착 방식(Direct energy deposition; DED)과 분말 소결 방식(Powder bed fusion; PBF)으로 구 분된다. 이 중에서 직접 용착 방식은 기판의 국부적인 영 역에 열을 가해 melt pool을 형성하고 해당 영역 내로 금 속 분말을 투입시켜 금속 재료를 적층 제조하는 공정이다 [3]. 해당 기법을 통해 Al-11.28%Si[4], AlSi10Mg[5], EN AW-7075[6] 등의 알루미늄 합금의 제조 및 분석한 연구가 활발히 진행되었다. 이러한 직접 용착 방식을 알루미늄 합 금 제조에 적용한 사례들을 통해 짧은 시간 내 합금 제조 가 가능함을 확인하였다. 뿐만 아니라 여러 사례들을 통해 다양한 분야에서 여러 조건의 샘플의 제조와 분석을 효율 적으로 진행하고자 조합적 접근 기법이 널리 활용된 것을 알 수 있다[7,8]. 하지만 화학 기법을 기반으로 하는 기존 의 조합 실험은 금속 소재에 적용하기에 시간적, 비용적으 로 어려움이 있다. 따라서 기존 한 종류의 합금 제조에 국 한되어 있던 직접 용착 방식을 다종 합금 제조에 적용하 여 금속 소재를 대상으로 하는 조합 실험의 새로운 방법 론으로 활용할 수 있다.

본 연구에서는 금속 기반 적층 제조 공정을 활용한 조 합적 접근 기법으로 단시간 내에 다양한 조성의 알루미늄 합금을 제조 및 분석을 진행하여 특성 한계를 극복한 알 루미늄 합금을 설계하고자 하였다. 다중 노즐의 3D 프린 터를 활용하여 Al-4.99Si-1.05Cu-0.47Mg 합금 분말과 Al- 7Mg 합금 분말을 동시 투입하며 조합 실험을 진행하였고, 그 투입량을 다르게 하여 최종 합금의 조성을 다양화하였 다. 이후 각 합금의 미세구조와 기계적, 열적 특성을 분석 및 평가하여 상관관계를 고찰하고자 하였다.

2. 실험방법

본 연구에서는 Al-Si-Cu-Mg 합금을 대상으로 금속 3D 프린팅 적층 제조 공정 기반 조합 실험을 적용하여 다양 한 조성의 합금을 상대적으로 짧은 시간 내에 제조한 후 그 미세구조와 특성을 분석 및 평가하였다. 조합 실험에 활용한 Al-4.99Si-1.05Cu-0.47Mg 합금 분말(EML Co., Ltd) 과 Al-7Mg 합금 분말(EML Co., Ltd)은 가스 분사 공정을 통해 제조하였으며, 분급기(Sieve shaker, Analysette 3, Fritsch)를 활용하여 직접 용착 방식에 최적화된 50–150 μm 크기로 분급한 후 사용하였다. 직접 용착 방식의 다중 노즐 3D 프린터(standard laser power provided with system, YMD-250, EML Co., Ltd., laser thickness: 300 μm)를 활 용 AA6061 기판(80 × 80 × 10 mm) 위에 분말의 투입량을 조절 및 적층하여 조합 실험을 진행하였다. 이때 3D 프린 터는 직접 용착 방식을 적용하여 2종 분말의 일정한 투입 량 조절이 가능함과 동시에 2종 분말이 레이저가 조사되 는 melt pool 영역 내에서 i n-situ 합금화가 발생하도록 진 행하였다. 실험 간 각 합금 분말의 설정 분율에 따라 투입 량을 조절하였고 이때 이동 가스로 Ar 가스를 10 L/min 투입하였으며 그에 따른 이론 조성, 3D 프린팅 조건은 표 1에 나타낸 바와 같다. 총 9종의 서로 다른 조성의 Al-Si- Cu-Mg 합금을 제조하고자 하였으며, 각각 합금 1–9로 명 명하였다. 각 합금은 AA6061 기판 위에 16 × 16 × 3mm 규격으로 제조되었으며, 한 층의 두께가 0.25 mm로 x축 y 축 교차 적층하였다. 합금 1에서 9로 갈수록 Al-7Mg 합금 분말의 분율이 증가하며 Mg 함량은 증가하는 반면 Si와 Cu 함량은 감소하도록 설계하였다. 또한 조합 실험 간 합 금 조성에 따른 미세구조 및 특성 차이만을 비교 분석하 고자 그 외 조건인 3D 프린팅 조건은 동일하게 진행하였 으며, 프린팅 공정 간 분말과 레이저 조사와 동시에 아르 곤 가스를 투입하여 합금 과정에서의 산화를 최소화하고 자 하였다.

조합 실험으로 제조된 9종의 Al-Si-Cu-Mg 합금의 실제 조성을 분석하기 위해 발광분광분석기(Arc/Spark optical emission spectrometry; Arc/Spark OES, SPECTROCHECK, Ametec Co.)를 활용하였다. 각 시편의 미세구조 분석을 용 이하게 하고자 연마지(#80–#1200)와 알루미나 연마재를 활용하여 표면 연마를 우선적으로 진행하였다. 이후 C u – Kα(λ=1.5405 Å) X-선을 적용하는 X선 회절 분석기(X-ray diffractometer; XRD, Ultima IV, Rigaku instrument)를 이 용하여 9종의 Al-Si-Cu-Mg 합금 내 형성 상을 분석하였고, 이때 분석은 20–120º의 범위에서 10º/min 주사 속도로 실 시하였다. 시편의 미세구조 분석을 위해 전계방출형 주사 전자현미경(Field-emission scanning electron microscope; FE-SEM, JSM-7610F, JEOL LTD.)을 이용 Backscattered electron(BSE) 모드를 활용하였다. 합금 조성과 미세구조 에 따른 시편의 기계적 특성 평가를 위해 미소 비커스 경 도기(Micro-Vickers hardness tester, HM-211, Mitutoyo)를 활용하였고, 이때 0.5 kgf의 압입 하중에서 5회 반복 측정 하여 평균값을 구했다. 또한 각 시편의 열적 특성을 평가 하고자 열전도도측정기(Laser flash apparatus, LFA457, NETZCH)를 활용하여 상온에서의 열전도도를 측정하였다.

3. 실험결과 및 고찰

그림 1은 각각 조합 실험에 활용한 가스 분사 제조된 Al-4.99Si-1.05Cu-0.47Mg 합금 분말과 Al-7Mg 합금 분말 의 SEM-BSE 이미지이다. 2종의 합금 분말 모두 직접 용 착 방식의 3D 프린팅 공정에 적합한 50–150 μm 수준의 크기를 보이며 전반적으로 구형의 입자인 것을 확인할 수 있다. 하지만 일부 조대한 입자의 표면에 미세한 입자들이 용접되어 있는 위성 현상을 보여 표면 거칠기가 증가하고, 일부 분말 입자가 구형을 띄지 못한 채 불규칙한 형상을 보이는 것을 알 수 있다. 이는 분사 공정간 상대적으로 조 대한 입자가 응고되는 과정에서 미세한 입자들과 접촉이 발생하며 입자간 상호 작용이 발생한 결과이다[9-11].

Scanning electron microscope images of the raw alloy powders; (a) Al-4.99Si-1.05Cu-0.47Mg and (b) Al-7Mg alloy powders.

표 2는 발광분광분석기를 활용하여 조합 실험을 통해 제조된 9종 Al-Si-Cu-Mg 합금의 실제 조성을 분석한 결과 이다. 초기 조합 실험 설계와 동일하게 합금 1에서 합금 9 로 갈수록 주요 합금 원소 중 Mg 함량은 증가하고, Si와 Cu 함량은 점차 감소하는 경향을 보인다. 이는 그림 1에 서 관찰된 일부 입자의 표면 거칠기와 불규칙한 형상에도 불구하고 설계대로 합금이 제조되었음을 의미한다. 표 1 의 합금 분말 분율에 따른 이론 조성과 조합 실험 제조된 합금의 실제 조성을 비교하면 S i, Cu 함량은 일부 오차를 제외하고 유사한 값을 보이는 반면 Mg 함량의 경우 상대 적으로 큰 차이를 보이는데 이는 주요 합금 원소들의 끓 는점(Tb) 차이에서 기인한다. 금속 적층 공정간 레이저를 조사하여 기판(혹은 이전 적층된 금속 층)에 형성되는 melt pool의 경우 약 1000–4000 K의 온도 범위를 보이는 데[12], 이때 Mg의 경우 다른 합금 원소인 Si, Cu에 비해 끓는점이 낮기 때문에 적층 공정간 상대적으로 많은 양이 증발된다(Tb, Mg: 1,091°C, Tb, Si: 2,355°C, Tb, Cu: 2,562°C)[13]. 그에 따른 결과로 본 실험에서 Mg 함량이 가장 낮은 합 금 1을 제외하고 이론 조성과 실제 조성간 Mg 함량 차이 가 크게 존재하는 것을 알 수 있다.

그림 2는 조합 실험을 통해 제조된 Al-Si-Cu-Mg 합금 1–9 내 형성 상을 XRD를 활용하여 분석한 결과이다. 모 든 합금에 대해 Al 기지와 Al2O3가 공통적으로 형성되지 만 그 밖의 상들은 합금 조성에 따라 종류가 달라지는 것 을 확인할 수 있다. 적층 공정간 레이저 및 분말 투입과 동시에 아르곤 가스를 투입하여 산화를 방지함에도 불구 하고 합금 1–9 내 Al2O3가 공통적으로 형성되는 이유는 합금 분말 표면에 존재하는 산화물 층의 영향이다. 가스 분사 제조된 Al 합금 분말의 경우 응고 과정에서 입자 표 면에 나노 수준의 얇은 산화물 층이 형성되고[14,15], 적 층 공정간 합금 분말과 함께 유입되어 제조된 합금 내 Al2O3가 형성되는 것으로 판단된다. 또한 합금 내 형성된 상 종류에 따라 크게 합금 1–5, 합금 6–9로 구분할 수 있 는데 합금 1–5의 경우 Al2Cu이 형성되었고 합금 6–9는 Mg2Si가 형성된 것을 알 수 있다. 합금 1–5의 경우 Si 함 량이 3.0 wt.%, Cu 함량이 0.6 wt.%보다 높고 Mg 함량은 2.0 wt.% 보다 낮기 때문에 Al2Cu가 주요 석출물로 존재 한다. 반면 합금 6–9는 2.0 wt.% 이상의 상대적으로 높은 함량을 보이는 Mg의 영향으로 Mg2Si가 주요 석출물로 존 재하며 C u 함량 감소(≤ 0.6 wt.%)의 영향으로 Al2Cu는 형 성되지 않는 것을 확인하였다.

Printed Al-Si-Cu-Mg alloys’ X-ray diffraction patterns: (a) alloys 1–3, (b) alloys 4–6, and (c) alloys 7–9.

그림 3은 XRD 분석 결과를 기반으로 구분한 합금 1–5 와 합금 6–9의 미세구조를 비교하고자 각각 합금 1, 3과 합금 7, 9를 선정하여 SEM 분석한 이미지이다. XRD 분 석 결과에서 차이를 보인 2차상 종류와 관계없이 모든 합 금의 미세구조에서 결정립계를 따라 2차상이 형성된 것을 확인할 수 있고, 그 크기가 합금 1에서 합금 9로 갈수록 미세해지는 것을 알 수 있다. 합금 조성 분석과 XRD 분 석 결과를 기반으로 합금 내 형성된 2차상은 초정 Si 입 자로 추정된다. Si 함량이 4.38 wt.%로 가장 높은 합금 1 의 경우 XRD 패턴 내 초정 Si에 해당하는 피크의 강도가 가장 높고, 이는 합금 내 Si의 높은 분율을 의미하며 미세 구조 이미지에서도 동일한 경향을 보인다. 합금 3의 경우 Si 함량이 3.78 wt.%로 줄어들지만 XRD 분석간 Si에 해당 하는 피크가 나타났고, 미세구조 상으로도 합금 1에 비해 상대적으로 적은 분율이지만 결정립계에 2차상이 형성됨 을 알 수 있다. 반면 Si 함량이 각각 2.25 wt.%, 1.06 wt.% 로 낮은 합금 7과 합금 9는 XRD 분석 결과에서 초정 Si 에 해당하는 피크가 관찰되지 않았다. 이는 합금 내 초정 Si의 적은 분율을 의미하지만 미세구조 분석 결과 상대적으 로 미세한 2차상이 결정립계에 존재하는 것을 확인하였다.

Field emission scanning electron microscope-backscattered electron images of the printed Al-Si-Cu-Mg alloys; (a) alloy 1, (b) alloy 3, (c) alloy 7, and (d) alloy 9.

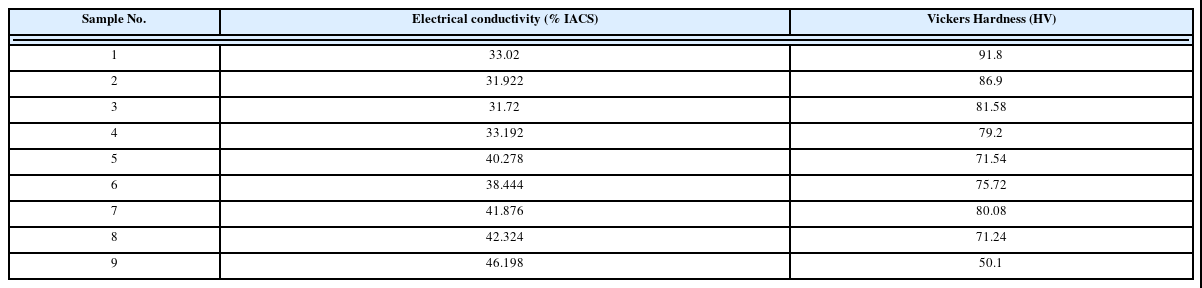

그림 4와 그림 5는 각각 조합 실험을 통해 제조된 각기 다른 조성의 Al-Si-Cu-Mg 합금의 기계적 특성과 열적 특 성 평가를 위한 Vickers 경도와 열전도도 측정 결과이며 표 3은 측정값을 나타내었다. Vickers 경도 측정 결과 합 금 1(89.94 HV)에서부터 경도가 증가하는 경향을 보이다 합금 6(114.22 HV)에서 최대 경도값을 보인 후 감소하는 경향을 보인다. XRD 분석과 SEM 분석 결과를 기반으로 합금의 미세구조와 기계적 특성 간의 상관관계를 파악하 면 합금 내 형성되는 상들의 종류는 크게 초정 Si, Al2Cu, Mg2Si임을 앞서 확인하였다. 3종의 주요 형성상은 Al 기 지와 비교하여 높은 수준의 강성을 보이며 합금의 강도 향상에 큰 영향을 미친다(EAl= 69GPa, ESi= 151 GPa,

4. 결 론

본 연구에서는 Al-4.99Si-1.05Cu-0.47Mg 합금과 Al- 7Mg 합금 분말을 활용하여 금속 3D 프린팅 적층 제조 공 정 기반 조합 실험을 진행하였고, 서로 다른 조성의 Al-Si- Cu-Mg 합금 9종을 제조 후 그 미세구조와 특성을 비교 분 석하였다. 조합 실험 간 투입하는 합금 분말의 비율을 다 르게 하여 합금 조성을 다르게 설계하였고 실제 제조된 합금의 조성 분석 결과 합금 1에서 합금 9로 갈수록 Mg 함량은 증가하고 Si과 Cu 함량은 감소하는 경향을 보였다. 이때 상대적으로 낮은 끓는점을 갖는 Mg의 경우 프린팅 공정간 고온의 melt pool 내에서 일부 증발되어 제조된 합 금의 조성에 차이를 보였다. 조합 실험으로 제조된 합금의 경우 조성 차이에 기인하여 내부 형성되는 상 종류에 차 이를 보였으며, 주로 초정 Si와 Al2Cu가 형성되는 합금 1– 5와 Mg2Si가 형성되는 합금 6–9로 구분하였다. 대표적인 미세구조를 분석한 결과 모든 합금 내에 결정립계를 따라 초정 Si으로 추정되는 2차상이 형성되었고 그 크기는 합 금 1에서 합금 9로 갈수록 미세해지는 것을 확인하였다. 합금 조성에 따른 내부 형성상과 미세구조 차이로 인해 기계적, 열적 특성에 차이를 보였으며 합금 4, 6, 7의 조 건에서 비교적 우수한 기계적, 열적 특성을 확인하였다.

감사의 글

This work was supported by the National Research Foundation of Korea (NRF) grant funded by the Korea government (MSIT) (No. 2020M3H4A3106736).