IN 939 W 합금의 소결 승온 속도에 따른 물리적 특성과 미세조직 분석

Evaluation of Mechanical Properties and Microstructure Depending on Sintering Heating Rate of IN 939W Alloy

Article information

Abstract

Changes in the mechanical properties and microstructure of an IN 939 W alloy according to the sintering heating rate were evaluated. IN 939 W alloy samples were fabricated by spark plasma sintering. The phase fraction, number density, and mean radius of the IN 939W alloy were calculated using a thermodynamic calculation. A universal testing machine and micro-Vickers hardness tester were employed to confirm the mechanical properties of the IN 939W alloy. X-ray diffraction, optical microscopy, field-emission scanning electron microscopy, Cs-corrected-field emission transmission electron microscopy, and energy dispersive X-ray spectrometry were used to evaluate the microstructure of the alloy. The rapid sintering heating rate resulted in a slightly dispersed γ' phase and chromium oxide. It also suppressed the precipitation of the η phase. These helped to reinforce the mechanical properties.

1. 서 론

Ni계 초내열 합금의 경우 700°C 이상의 고온에서 높은 물리적 특성과 내식성이 우수해 가스 터빈, 제트 엔진, 항 공 우주 및 석유 화학 산업의 재료로 광범위하게 사용되 고 있다[1]. 특히 IN 939W 합금(이후 ‘939W 합금’이라 부름)의 경우 850°C 이상에서도 높은 기계적 특성을 유지 할 수 있으며[2], 높은 내열성은 가스 터빈에서의 효율성 을 증가 시킬 수 있어 가스 터빈 블레이드에 주로 사용되 는 재료다. 939W 합금과 같은 초내열 합금의 경우 고온 고압의 가혹한 환경에서 사용되므로, 합금의 물리적 특성 을 향상 시키면 가스 터빈과 같은 제품의 효율 증가를 기 대 할 수 있다.

Ni 계 합금의 물리적 특성을 향상 시키는 방법 중 하나 는 분말야금법으로 분말의 기계적 합금화와 방전플라즈마 소결을 이용해 합금을 제조하는 것이다. 분말야금법을 활 용하면, 용융과 주조 공정을 거치지 않고 원하는 합금 조 성을 가진 시편을 제조할 수 있으며, 기계적 합금화 공정 에 따라 소결 시편의 물리적 특성을 제어할 수 있다. 방전 플라즈마 소결은 시편에 단축 압력과 직류 전류를 통전해 시편 내부에 플라즈마를 발생 시켜 소결을 진행하며, 짧은 소결 시간에 가해지는 단축 압력에 의해 기존의 주단조 제품보다 높은 기계적 성질을 갖는 합금을 제조할 수 있 다[3, 4]. 기존의 연구자들은 방전 플라즈마 소결을 이용해 합금 시편을 제조하여 합금의 기계적 성질을 분석하는 실 험을 진행했다[1, 5-17]. Yan 등[1]은 IN 718 합금을 방전 플라즈마 소결로 제조 후 열처리 하여 소결 시편의 물리 적 특성과 열처리 전 후의 미세 조직 분석을 진행했다. Pasebani 등[5]은 Ni-20Cr 합금에 산화물을 첨가하여 방전 플라즈마 소결로 제조된 소결체에 산화물 분산 강화 효과 를 연구했다.

방전 플라즈마 소결에서 중요한 변수는 소결 중 가하는 단축 압력, 소결온도, 소결 유지 시간, 소결 시 승온 속도 이며, 이에 따라 미세조직과 이차상의 특성이 달라지게 된 다. 예를 들어 소결온도가 높아지게 되면, 상의 안정도가 달라지게 되어 석출상의 분율과 분포가 달라지게 된다. 또 한 소결 유지 시간이 증가할수록 원자의 확산 시간이 충 분하게 되어, 석출상의 분율이 평형 상태와 같게 된다. 소 결 시 승온 속도 또한 소결에서의 중요한 변수이며, 승온 속도가 빨라질수록 확산 시간이 줄어들며, 이로 인해 취성 을 가지는 이차상의 석출을 제어할 수 있다. 기존의 방전 플라즈마 소결을 이용한 Ni 계 합금 연구의 경우 소결 시 승온 속도를 100°C/min로 진행하여 승온 속도에 따른 Ni 계 합금의 미세 조직적 특성과 물리적 특성 변화에 대한 연구는 미비한 실정이다. 방전 플라즈마 소결을 사용한 Fe 계 합금 연구들의 경우 1000°C/min의 승온 속도로 시편을 소결하여, 결정립의 성장 시간을 억제하고, 이를 통해 기 계적 특성을 향상시키는 실험이 진행됐다[18-21]. 따라서 Ni계 합금에서 1000°C/min의 소결 시 승온 속도로 소결을 진행한다면, 합금의 확산 시간을 억제하여, 취성을 가지는 이차상의 석출을 제어할 수 있을 것으로 기대된다.

본 연구에서는 방전플라즈마 소결을 통해 제조한 939W 합금의 소결 시 승온 속도를 100°C/min과 1000°C/ min으로 설정하여 승온속도 변화에 따른 물리적 특성을 분석하고 분말과 소결 시편의 미세조직 분석을 통해 물리 적 특성과 미세조직의 상관관계를 분석했다.

2. 실험 방법

본 연구에서는 초기 분말 순도 99.9%, 평균 입도 3~7 μm의 Ni 분말(Alfa Aesar, Korea)과 순도 99%, 평균 입도 7~11 μm의 흑연 분말(Alfa Aesar, Korea), 순도 99.8%, 평 균 입도 44~400 μm의 Al 분말(Alfa Aesar, Korea), 순도 99.8%, 평균 입도 250 μm이하의 N b 분말(Alfa Aesar, Korea), 순도 99.8%, 평균 입도 1.6 μm의 Co 분말(Alfa Aesar, Korea), 순도 99%, 평균 입도 149 μm 이하의 Cr 분 말(Alfa Aesar, Korea), 순도 99.9%, 평균 입도 1~3 μm의 Ta 분말(GoodFellow, England), 순도 99% 평균 입도 44 μm 이하의 Ti 분말(Alfa Aesar, Korea), 순도 99.9%, 평균 입도 1~3 μm의 W 분말(Avention, Korea)을 사용하여 표 1 과 같은 조성의 소결 시편을 제조했다. 고 에너지 볼밀 장 비(FRITSCH Pulverisette-5 planetary mill, Germany)를 이 용하여 Ar 분위기에서 250 rpm으로 24시간 동안 기계적 합금화를 진행했으며, 볼과 분말의 배합은 무게비로 30:1 로 설정했다. SKD11 소재의 250ml 용기와 WC 소재의 10 mm 볼을 사용했으며, 순도 98%의 스테아릭산(Alfa Aesar, Korea)을 공정 제어제로 1 wt.% 첨가했다. 합금화 된 분말을 외경 35 mm, 내경 10.5 mm, 높이 40mm의 원 통형 흑연 몰드에 4 mm 두께로 충진 했다. 충진 된 흑연 몰드를 유압프레스를 이용하여 1MPa의 단축압력으로 사 전 압축했다. 제조된 압분체는 방전 플라즈마 소결을 이용 하여 소결을 진행했다. 소결 시 진공도는 150 mtorr 이하, 88 MPa의 단축 압력을 가한 상태로 진행했으며, 승온 속 도를 100°C/min과 1000°C/min 두 가지 조건으로 진행했다. 소결 시편은 1000°C까지 승온 후 방전플라즈마소결기 내 부에서 공냉했다. 시편의 형상은 지름 10 mm, 높이 4 mm 의 원통형을 가졌다.

실험 전 소결 공정에 따른 시편의 석출 거동을 예측하 기 위해 상용 열역학 계산 프로그램인 MatCalc ver. 5.61 (MatCalc, Austria)을 이용했다. 시편의 치밀화를 확인하기 위해 아르키메데스법을 이용하여 실제 밀도를 측정했으며, 939 W 합금의 이론 밀도는 문헌 값[22]인 8.15 g/cm3을 사 용했다. 시편의 상 분석과 합금화 확인을 위해 X선 회절 분석(X-ray diffraction, XRD, Shimadzu, XRD-6100, Japan) 을 진행했다. XRD 실험은 구리 Kα 타겟을 사용했으며, 40 kV와 100 mA의 전압과 전류를 사용했다. 시편의 시험 각도는 2θ 기준 30°~120°까지 진행했으며, 스캔 속도를 4°/min으로 설정했다. 분말의 Step size는 0.02, 소결 시편 의 Step size는 0.05로 설정했다. 시편의 물리적 특성을 측 정하기 위해 경도 시험과 압축 시험을 진행했다. 경도는 마이크로 비커스 경도계(Micro Vickers hardness tester, TH- 715, TIME, China)를 통해 측정됐다. 경도 시험 시 하중은 1 kg, 유지시간은 15초로 설정했다. 압축 시험은 만능시험 기(Universal testing machine, Instron 5569, Unite States) 를 이용해 측정하였으며, 압축 시험을 위해 시편을 지름 4 mm 높이 4mm의 원통형으로 가공했다. 압축 시험의 속 도는 10-1s-1으로 설정했다. 합금화 된 분말과 소결 시편의 조직 분석을 위해 전계방출형 주사전자현미경(field emission scanning electron microscopy, FE-SEM, Carl Zeiss, Gemini500, Germany)과 에너지 분산 분광법(Energy dispersive X-ray spectrometer, EDS, Carl Zeiss, Germany)을 이용해 분석했 다. FE-SEM 분석 전 시편의 표면을 1 μm 거칠기까지 연 마했으며, 1%의 플루오린화 수소산과 33%의 아세트산, 33%의 질산, 33%의 증류수를 혼합하여 만든 수용액으로 에칭하였다. 소결 시편의 석출물 분석을 위해 구면수차보 정 투과전자현미경(Cs_corrected-field emission transmission electron microscope, Cs-TEM, JEOL, JEM-ARM200F, Japan) 과 에너지 분산 분광법(Energy dispersive X-ray spectrometer, EDS, JEOL, Japan)을 이용하여 분석했다. 투과전자 현미경의 시편은 저온 집속이온빔(Cryo-focused ion beam, Cryo-FIB, Hitachi, Ethos NX5000, Japan)을 이용하여 준 비했다.

3. 결과 및 고찰

그림 1은 939W 합금조성의 온도에 따른 각 상의 상 분 율의 MatCalc 계산 결과를 나타낸 그림이다. 그림 1에서 볼 수 있는 것과 같이 상온에서 939W 합금은 모상인 FCC γ과 석출상인 γ'(Ni3Al), η(Ni3Ti), (Nb,Ti)C이 존재하 며, γ'상은 약 1050°C, η상은 약 1150°C, (Nb,Ti)C 상은 약 1275°C까지 안정한 것을 알 수 있다. 소결 시 승온 속도를 100°C/min, 200°C/min, 500°C/min, 1000°C/min으로 설정 하여 승온 속도에 따른 열역학 계산을 진행했다. 소결을 마친 후의 열역학 계산 결과는 표 2에 나타냈다. 표에서 보는 것과 같이 승온 속도가 올라갈수록 취성을 가지는 η 상의 분율이 감소하는 것을 알 수 있으며, (Nb, Ti)C 상이 증가하는 것을 알 수 있다. 또한 소결 시 승온 속도가 증 가 할수록 미세하게 분포한 η상과 (Nb , Ti)C 상이 석출되 는 것을 알 수 있다. 이에 따라 η상이 가장 크고 적게 분 산되어 있는 100°C/min와 η상이 가장 작고 많이 분산되어 있는 1000°C/min를 기준으로 자세한 열역학 계산 결과를 비교하고, 방전플라즈마소결 실험을 비교했다. 그림 2는 소결 공정 시간에 따른 각 상의 석출 거동을 열역학 계산 한 결과이다. 소결을 마친 후의 열역학 계산 결과를 표 2 에 나타냈다. 그림 2(a)와 그림 2(b)를 비교했을 때, 100°C/ min의 승온 속도로 소결한 시편(이후 ‘100°C 시편’으로 부 름)이 1000°C/min의 승온 속도로 소결한 시편(이후 ‘1000°C 시편’으로 부름)보다 낮은 γ' 분율을 가지며, 그에 반해 η 상의 분율이 높은 것을 알 수 있다. 939 W와 같은 Ni계 초내열합금에서 주요 강화 상은 γ'이며, η상의 경우 변형 내성이 거의 없고 취성을 가지는 상으로서 합금의 기계적 특성을 저하시키는 것으로 알려져 있다[17, 18]. 따라서 100°C 시편이 1000°C 시편보다 기계적 특성이 좋지 않음 을 예상할 수 있다. η상은 γ'상 내의 Ti, N b , Ta의 함량의 합이 Al을 초과할 경우 석출된다고 알려져 있다[17]. 100°C 시편이 1000°C 시편보다 η상의 분율이 많은 이유 는 100°C 시편의 경우 1000°C 시편 보다 η상이 안정한 1000°C 부근에서 더 많은 소결 시간을 가지며 이로 인해 γ'상 내의 Ti, Nb , Ta이 충분한 확산 시간을 가졌기 때문으 로 보인다. 그림 2(c)~(f)는 소결 공정에 따른 세제곱 미터 당 석출물의 수를 나타낸 그림이다. 100°C 시편의 경우 약 512°C에서 석출이 시작됐고, 1000°C 시편의 경우 약 570°C에서 석출이 시작됐다. 이는 승온 속도에 따른 확산 시간의 차이가 영향을 미친 것으로 보인다. 그림 2(g)와 3(h)는 소결 공정에 따른 석출물 반경을 열역학 계산한 결 과이다. 그림 2(c)~(f)와 비교하여 보면, 100°C 시편의 경 우 400초 부근에서 석출물의 성장이 급격히 일어나게 되 고 이에 따라 석출물의 수가 감소하는 것을 알 수 있다. 1000°C 시편의 경우 50초 부근에서 석출물의 성장이 급격 히 일어나며, 이에 따라 석출물의 수가 감소한다. 두 시편 모두 약 500°C에서 γ'상과 η상의 석출물는 증가하고 반경 은 감소하는데, 이는 그림 1에서 보는 것과 같이 γ'상과 η 상의 안정도가 증가하여 평형상태도 상의 석출물 분율이 증가하기 때문이다. 열역학 계산 결과를 통해 100°C 시편 과 1000°C 시편이 소결 승온 속도에 따라 강화 상인 γ'상 과 기계적 특성에 악영향을 미치는 η상의 차이를 확인했 으며, 이를 통해 1000°C 시편이 더 우수한 물리적 특성을 가짐을 추측할 수 있다.

Thermodynamic calculation of sintering process with a heating rate of 100°C/min and 1000°C/min samples. (a), (b) Phase fraction, (c)~(f) number density, and (g), (h) mean radius.

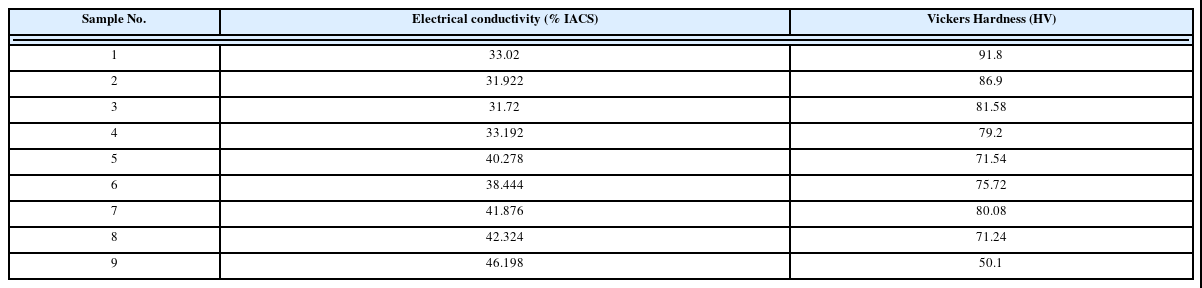

표 3은 100°C 시편과 1000°C 시편의 이론 밀도와 실제 밀도 그리고 상대 밀도를 나타낸다. 100°C 시편과 1000°C 시편모두 95% 이상의 상대 밀도를 보였다. 이를 통해 두 시편 모두 방전 플라즈마 소결을 통해 치밀화가 잘 이루 어 진 것을 확인했다. 그림 3은 합금 분말의 XRD 분석 결 과다. C, Al, Nb, Co, Ta, Ti의 경우 모두 Ni 모상에 합금 화 된 것을 볼 수 있으며, 일부 W과 Cr이 합금화 되지 않 아 약간의 피크가 확인됐다. 그림 4는 합금 분말의 SEM 분석 결과와 크기 분포를 보여주는 히스토그램이다. 합금 분말의 경우 평균 18.52 μm의 크기를 가졌다. 그림 5은 합 금 분말의 단면을 EDS 분석한 결과다. 그림 3의 XRD 결 과와 같이 Ni 모상으로 합금화 되지 않은 W 입자가 100 nm 이하로 분말 내부에 고르게 분포하는 것을 확인했 다. 초기 W 분말의 크기가 약 1~3 μm인 것을 보아 합금 화 과정에서 파쇄와 압접 과정이 일어나 분말 내부에 고 르게 분포했을 것이라 생각된다. Cr의 경우 합금화 과정 에서 산화되어 크롬 산화물을 형성한 것을 확인했다. 그림 6은 소결 후 100°C 시편과 1000°C 시편의 XRD 그래프이 다. 소결 과정 중 W 입자가 Ni 모상에 합금화 된 것을 확 인했으며, γ상, γ'상, (Nb, Ti)C 피크가 관찰됐다. (Nb, Ti)C 피크가 관찰된 것으로 보아 그림 1의 열역학 계산 결과와 같이 소결 중 (Nb,Ti)C 석출물이 석출 됐다는 것을 확인 했다. η상의 경우 XRD 피크가 검출되지 않았다. 100°C 시편과 1000°C 시편의 XRD 분석 상 차이는 없었다. 그림 7은 100°C 시편과 1000°C 시편의 압축 그래프다. 100°C 시편의 경우 항복 강도 1884.63 MPa과 13.06%의 연신율 을 가졌고, 1000°C 시편의 경우 항복 강도 2311.32 MPa과 19.06%의 연신율을 가졌다. 그림 8은 주조재 IN 939 합금 [25]의 열처리 전 후의 비커스경도와 100°C 시편과 1000°C 시편의 항복 강도와 비커스 경도를 비교한 그림이다. 주조 재의 열처리는 1150°C에서 4시간 유지 후 공냉을 통해 용 체화 처리를 진행했고 그 후 850°C에서 6시간 유지 후 공 냉을 통해 인공 시효를 진행 했다. 주조재의 경도는 열처 리 전 397 HV10이였고, 열처리 후 422 HV10이였다. 100°C 시편의 경도는 555.35 HV1이였고, 1000°C 시편의 경도는 647.01 HV1 이였다. 방전 플라즈마 소결을 통해 제조된 시편이 주조재보다 약 150 HV 이상 높은 경도를 갖는 것 을 알 수 있으며, 이는 기계적 합금화 된 평균 18.52 μm의 미세한 분말로 인한 조직의 미세화와 방전 플라즈마의 특 징인 빠르고 밀도 높은 소결 때문인 것으로 추측할 수 있 다. 소결 승온 속도가 증가함에 따라 비커스 경도와 항복 강도 또한 선형적으로 증가함을 알 수 있다.

그림 9는 각 소결 시편의 SEM 분석 결과다. 100°C 시 편의 기공은 2.96%, 1000°C 시편의 기공은 1.47%로 측정 됐으며, 100°C 시편의 기공이 더 크며, 결정립 크기 또한 100°C 시편이 더 큰 것을 알 수 있다. 결정립이 큰 이유는 소결 시 100°C 시편이 고온에서 더 많은 시간을 머무르며 결정립 성장이 일어났기 때문으로 보인다. 기공의 경우, 1000°C 시편이 적은데 이는 짧은 시간 높은 온도로 가열 하기 위해서는 더 많은 전압과 전류가 필요하며, 이로 인 해 소결 시편 내부의 더 많은 열이 짧은 시간 가해져 빠 르게 기공으로 확산이 일어났기 때문으로 보인다. 그림 10 과 11은 100°C 시편과 1000°C 시편의 SEM 사진과 EDS 분석 사진이다. 100°C 시편의 경우 약 10 μm 이하의 조대 한 Cr 산화물이 국부적으로 관찰되며, 1000°C 시편의 경 우 약 600 nm 이하의 미세한 Cr 산화물이 고르게 분포 되 어있는 것을 확인 할 수 있다. 그림 12는 100°C 시편의 TEM 회절 패턴이다. 그림에서 보는 것과 같이 두 시편 모 두 γ, γ'상 111면, 200면, 220면, 311면 그룹이 관찰되었으 며, γ'을 확인 할 수 있는 100면, 110면 초격자 그룹이 관 찰됐다. 그림 13(a)와 13(c)는 100°C 시편의 TEM HAADF 사진과 EDS 분석 사진이다. 그림에서 보는 것과 같이 125 nm 이하의 (Nb, Ti)C와 결정립계에 석출된 약 62 nm 크 기의 γ'상 과 η상이 관찰된다. 또한 결정립 내의 미세한 γ' 상들이 관찰된다. γ'상 과 η상의 구분은 그림 13(c)의 EDS 분석결과로 알 수 있으며, Ti가 검출되지 않으면서 Al이 많이 검출된 부분을 γ'상으로 추측할 수 있으며, Ti와 Al 이 같이 검출된 부분을 η상으로 추측할 수 있다. 그림 13(b)는 1000°C 시편의 TEM HAADF사진이다. 100°C 시 편과 다르게 조대한 γ'상과 η상은 관찰되지 않았으며, 미 세하게 분산된 γ'상과 (Nb , Ti)C 가 관찰된다. 그림 14는 100°C 시편의 HR-TEM 이미지와 FFT 이미지를 보여준다. 그림 13(c)의 EDS 분석에서 확인한 것과 같이 Ti와 Al이 검출된 부분이 η상인 것을 확인했다. 100°C 시편과 1000°C 시편을 비교했을 때, 100°C 시편에 입계에서 석출되는 조 대한 γ'상과 η상이 관찰되었으며 약 45 nm 정도 큰 (Nb , Ti)C가 관찰되었다. 열역학 계산 결과와 상이하게 100°C 시편과 1000°C 시편 모두 η상 보다 (Nb, Ti)C 분율이 많 은 이유는 η상의 석출 거동 때문으로 생각된다. η상의 경 우 γ'상에서 Ti, N b , Ta의 분율이 증가함에 따라 석출되며, (Nb, Ti)C의 경우 모재에서 N b , Ti와 C의 상호작용으로 인해 석출되기 때문이다. 또한 1000°C에서 η상이 관찰되 지 않은 이유는 빠른 승온 속도로 인한 미세한 γ'상의 석 출과 부족한 확산 시간 때문으로 생각된다. 결과적으로 1000°C 시편이 100°C 시편보다 항복 강도가 426.69 MPa, 연신율이 3.03%, 경도가 91.66 HV1 증가했다. 이는 소결 시 빠른 승온 속도로 원자의 확산 시간을 줄일 수 있었기 때문이다. 이로 인해, 1000°C 시편의 Cr 산화물이 미세하 게 분산되었고, 결정 성장이 억제되었으며, 상대적으로 작 은 (Nb , Ti)C가 석출됐다. 또한 입계로의 조대한 γ'상의 석 출과 이에 기인한 η상 석출을 억제하여 높은 연신율과 강 도를 갖게 했다.

TEM HAADF and EDS image of (a) 100°C/min and (b) 1000°C/min IN 939 W sintered alloy. (c) TEM EDS image of Red box.

4. 결 론

본 연구는 소결 시 승온 속도에 따른 939W 합금의 미 세 조직 변화와 이에 따른 물성 변화에 대해 관찰했다. 열 역학 계산을 통해 소결 공정에 따른 석출 거동을 사전에 예측했으며, 이에 따라 승온 속도가 증가함에 따라 기계적 특성이 증가할 것을 예상했다. 939W 합금은 승온 속도가 100°C/min에서 1000°C/min으로 증가함에 따라, 항복 강도 가 426.69 MPa, 연신율이 3.03%, 경도가 91.66 HV1 증가 했다. 물리적 특성의 증가에 대한 원인을 미세조직적으로 분석하기 위해 SEM과 TEM 분석을 진행했다. SEM 분석 에서 1000°C 시편이 상대적으로 작은 결정립 크기를 가졌 고, 미세하고 분산된 Cr 산화물을 갖는 것을 확인했다. TEM 분석을 통해 1000°C 시편에서 약 45 nm 정도 작은 (Nb, Ti)C 석출물을 관찰하였고, 미세하게 분산된 γ'상을 관찰했다. 1000°C 시편에서는 기계적 성질에 악영향을 끼 치는 η상이 관찰되지 않았으며, 이는 확산 시간의 억제로 조대한 γ'상의 석출과 γ'상 내의 η상 석출이 억제되었기 때 문이다.

Acknowledgements

This work was supported by a Korea Institute for Advancement of Technology grant, funded by the Korea Government (MOTIE) (P0002019), as part of the Competency Development Program for Industry Specialists. Also, this work was supported by the Technology Innovation Program (20010408) funded by the Ministry of Trade, Industry & Energy (MOTIE, Korea).