SLM 공정으로 제작된 SKD61 공구강의 조형 특성에 관한 연구

A study about sculpture characteristic of SKD61 tool steel fabricated by selective laser melting(SLM) process

Article information

Abstract

In this study, two types of SKD61 tool-steel samples are built by a selective laser melting (SLM) process using the different laser scan speeds. The characteristics of two kinds of SKD61 tool-steel powders used in the SLM process are evaluated. Commercial SKD61 tool-steel power has a flowability of 16.68 sec/50 g and its Hausner ratio is calculated to be 1.25 by apparent and tapped density. Also, the fabricated SKD61 tool steel powder fabricated by a gas atomization process has a flowability of 21.3 sec/50 g and its Hausner ratio is calculated to be 1.18. Therefore, we confirmed that the two powders used in this study have excellent flowability. Samples are fabricated to measure mechanical properties. The highest densities of the SKD61 tool-steel samples, fabricated under the same conditions, are 7.734 g/cm3 (using commercial SKD61 powder) and 7.652 g/cm3 (using fabricated SKD61 powder), measured with Archimedes method. Hardness is measured by Rockwell hardness testing equipment 5 times and the highest hardnesses of the samples are 54.56 HRC (commercial powder) and 52.62 HRC (fabricated powder). Also, the measured tensile strengths are approximately 1,721 MPa (commercial SKD61 powder) and 1,552 MPa (fabricated SKD61 powder), respectively.

1. 서 론

적층가공(Additive manufacturing)은 전통적인 제조 방식 의 패러다임을 전환하는 혁신적인 제조 기술로 다양한 산 업분야에서 이슈가 되고 있다. 적층가공은 Powder bed fusion(PBF), Directed energy deposition(DED), Material extrusion, Material jetting, Binder jetting, Sheet lamination, Vat photopolymerization 등 다양한 방식의 공정들이 존재 한다. 특히, PBF와 DED 방식의 SLM 공정을 사용하는 적 층가공은 설계 데이터(Computer aided design, CAD)로부 터 정보를 받아 layer-by-layer로 복잡하고 입체적인 형상의 제품을 제작하는 공정이다[1-5]. 적층가공은 주조, 단조, 및 기계가공 등의 전통적인 제조 방식에 비해 설계가 자유롭 기 때문에 복잡한 형상을 갖는 제품도 쉽게 제작할 수 있 는 큰 장점을 가지고 있다. 또한 적층가공은 우주 항공, 자 동차, 및 생체 의료 분야에서 적용하기 위한 연구가 널리 진행되고 있지만[6-9], 적층가공에 사용되는 금속 분말은 장비를 제작하는 외국 업체로부터 대부분 수입하고 있으 며 금속 소재의 선택이 매우 제한적이다. 일반적으로 적층 가공에 사용되는 금속 분말은 가스분무공정으로 제조되고 있으며, 분말의 기초 특성으로 진밀도(Pycnometer density), 겉보기 밀도(Apparent density), 충진 밀도(Tapped density), 및 유동성(Flowability)을 평가하여 적용 가능성을 확인하 고[10-13], SLM 공정에 적용하여 공정 조건의 최적화를 통해 우수한 기계적 특성을 가지는 조형체를 제작하는 연 구가 수반되어야 한다.

PBF 방식의 SLM 공정에는 평균 10~45 μm의 입도 분 포를 갖는 구형의 금속 분말이 주로 사용되고 있다. SLM 공정에 적용 가능한 금속 분말로는 스테인리스강, Fe계 합 금 공구강, Ti계 합금, 및 Al계 합금 등이 많이 알려져 있 다[14, 15]. 또한 SLM 공정에 적용 가능한 금속 분말은 LPW 社(United Kingdom), Carpenters 社(United States), Höganäs 社(Sweden), 및 Sandvik 社(Sweden) 등의 외국 업체들로부터 대부분 수입에 의존하고 있으며 비싼 가격 을 형성하고 있기 때문에 국산화가 필요한 실정이다. 특히 SKD61 공구강은 다이캐스팅(Die casting), 핫프레스포밍 (Hot press forming, HPF), 및 플라스틱 사출금형 등과 같 이 복잡한 형상의 냉각유로(Cooling channel)를 포함하는 금형에 많이 사용된다[13]. 하지만 SKD61 공구강은 뛰어 난 강도와 내마모성을 가지는 소재임에도 불구하고 가공 상의 어려움으로 인해 기존의 절삭가공 공정을 이용하여 제품을 제작하는 것이 쉽지 않다. 특히 냉각유로와 같은 복잡한 형상의 제품을 제작하는 것은 거의 불가능하다. 하 지만 SLM 공정을 이용하면 복잡한 형상의 제품을 쉽게 제작할 수 있을 뿐만 아니라 제품의 품질도 향상시킬 수 있는 장점이 있다[16, 17].

본 연구에서는 PBF 방식의 SLM 공정에 사용하기 위한 SKD61 공구강 분말을 가스분무공정으로 직접 제조하였으 며, Sandvik 社에서 구입한 SKD61 공구강 분말을 사용하 여 두 종류의 공구강 분말에 대한 기초 특성을 평가하고 비교하였다. 상기 두 종류의 공구강 분말을 사용하여 laser power, layer thickness, 및 hatch spacing 등의 공정 변수들 은 고정하고 laser scan speed를 200~1,000 mm/sec로 다양 하게 변화시키며 조형체를 제작하였다. 이렇게 제작된 조 형체의 밀도, 경도, 및 인장강도 등 기계적 특성을 평가하 고 조형 특성을 비교하여 최적의 공정 조건을 확립하였다 . 또한 가스분무공정으로 제조된 SKD61 공구강 분말과 상용의 SKD61 공구강 분말을 사용하여 기초 특성 평가를 통해, SLM 공정에 적용할 수 있음을 확인하였다. SKD61 공구강 분말의 기초 특성 평가 결과를 바탕으로 향후 적 층가공에 적용할 수 있는 다양한 종류의 금속 소재를 사 용하여 분말을 제조하는데 기여할 수 있다고 판단되며, 다 양한 금속 분말을 SLM 공정에 적용하면 더욱 폭넓은 산 업분야에 활용할 수 있을 것으로 기대된다.

2. 실험 방법

본 연구에서는 상용의 SKD61 공구강 분말과 가스분무 공정으로 제조된 SKD61 공구강 분말을 PBF 방식의 SLM 공정에 적용하여 조형체를 제작하였다. 조형체를 제작하 기 위해 SLM 방식의 Mlab Cusing-R(이하 Mlab, Concept Laser, Germany) 장비를 이용하였다. Mlab은 열원으로 Nd:YAG fiber laser(파장: 1,064 nm)를 사용하고 금속 분말 의 공급부, 적층 조형부, 그리고 분말 회수부로 구성되어 있는 PBF 방식의 SLM 공정 장비이며 그림 1에 나타내었 다. PBF 방식을 이용한 SLM 공정은 금속 기판 표면에 분 말을 일정한 두께로 균일하게 도포하고 laser가 인가되면 금속 분말은 순간적인 용융과 급랭의 과정이 연속적이고 반복적으로 진행되어 조형체가 제작된다. SLM 공정에서 는 대표적인 공정 변수로 laser power, layer thickness, hatch spacing, 및 laser scan speed 등을 고려할 수 있다. 실험에 사용된 두 종류의 공구강 분말을 사용하여 겉보기 밀도, 충진 밀도, 입도분포, 및 유동성 등의 기초 특성을 평가하고 SLM 공정에 사용하기에 적합함을 확인하였으 며 laser power, layer thickness, 및 hatch spacing 등의 공 정변수는 각각 90W, 25 μm, 및 80 μm로 고정하였으며 laser scan speed만을 200~1,000 mm/sec로 다양하게 변화 시켜 조형체를 제작하였으며, 이때 조형 조건은 표 1에 정 리하였다.

(a) Photo of Mlab cusing system used in this study and (b) Schematic depiction of SLM process of PBF method.

Experimental conditions to fabricate SKD61 tool steel samples using the tool steel powders of two types.

본 연구에 사용된 공구강 분말의 조성은 유도 결합 플 라즈마 분광기(ICP-OES, Optima8300, PerkinElmer)를 이 용하여 분석하였으며, 제조된 공구강 분말에서 Cr의 함량 을 제외하면 Sandvik 社에서 제공하는 data sheet의 조성 범위에 포함되는 것을 표 2에서 확인할 수 있다. 공구강 분 말의 입도분포는 입도분석기(PSA, LS13 320, BECKMAN COULTER)를 이용하여 10~45 μm의 입도분포를 가지는 것 을 확인하였으며 PBF 방식의 SLM 공정에 적용 가능함을 알 수 있었다. 50 g의 공구강 분말이 직경 2.54 mm의 hall 을 완전히 통과하는데 걸리는 시간을 측정함으로써 분말 의 흐름성을 확인하였다. 추가적으로 공구강 분말의 겉보 기 밀도와 충진 밀도를 측정하여 hausner ratio(Tapped density/Apparent density)를 계산하여 유동성을 평가하였 다. 이때 겉보기 밀도는 직경 2.54 mm를 가지는 hall flowmeter를 이용하여 24.94 cm3의 부피를 갖는 용기에 충 진된 분말의 무게를 측정하고 충진된 분말의 무게에 대한 용기의 부피 비로 산출하였다. 그리고 충진 밀도는 완전히 건조된 분말 100 g을 눈금이 있는 메스실린더에 옮긴 후 Tap-Pak volumeter를 사용하여 200회의 진동을 인가하여 충진된 메스실린더의 부피를 확인하여 산출하였다. 두 종 류의 공구강 분말 형상은 주사전자현미경(SEM, JSM- 5800, JEOL)을 이용하여 관찰하였다. SLM 공정으로 제작 된 공구강 조형체의 기공 및 melt pool은 금속 광학현미경 (OM, ECLIPSE MA 200, Nikon)을 이용하여 확인하였다. Laser scan speed를 200~1,000 mm/sec로 다양하게 변화시 키며 제작된 두 종류의 공구강 조형체는 밀도, 경도, 및 인 장강도 등의 기계적 특성을 평가함으로써 최적의 조형 조 건을 확립하기 위한 연구를 수행하였다.

3. 결과 및 고찰

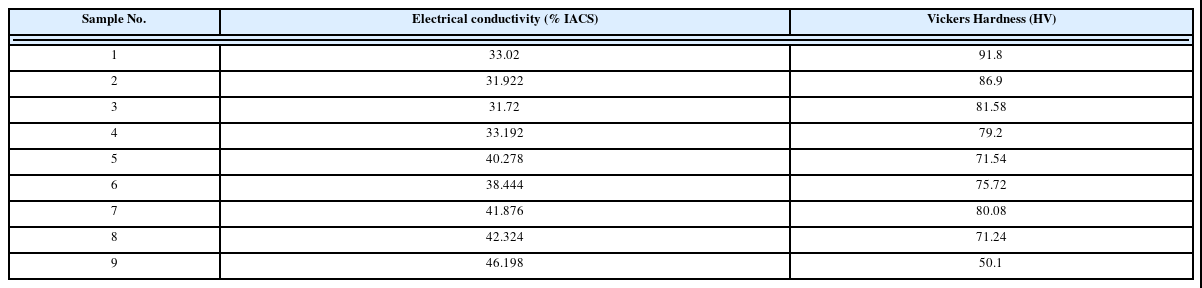

표 3에는 PBF 방식의 SLM 공정에 사용된 상용의 SKD61 공구강 분말과 가스분무공정으로 제조된 SKD61 공구강 분말의 기초 특성을 평가하였다. PBF 방식의 SLM 공정을 이용하여 조형체를 제작하기 위해서는 금속 기판 의 표면에 분말을 일정한 두께로 균일하게 도포하는 것이 중요하며, 특히 공구강 분말의 유동성을 확보하는 것이 중 요하다. 금속 분말의 유동성은 다양한 방법으로 평가할 수 있지만, 본 연구에서는 두 종류의 공구강 분말을 사용하여 겉보기 밀도와 충진 밀도를 측정하여 hausner ratio를 계산 하였으며 직경 2.54 mm를 갖는 hall flowmeter를 이용하여 분말의 실제 흐름성을 측정하여 결과를 비교하였다. 이때, 금속 분말의 입도 분포에 따라 유동성을 평가하는 hausner ratio 기준 값은 달라지며 10~45 μm의 입도 분포를 가지는 금속 분말은 hausner ratio가 0.8~1.25 사이에 존재하면 유 동성이 우수하다고 알려져 있다[10, 18, 19]. 상용의 SKD61 공구강 분말의 hausner ratio는 약 1.25의 값을 가 졌으며, 실제로 50 g의 분말이 흐르는 시간을 3회의 반복 적으로 측정한 결과 평균 16.68 sec를 가지므로 유동성이 우수하다고 판단하였다. 가스분무공정으로 제조된 SKD61 공구강은 평균 21.30 sec로 상용의 SKD61 공구강 분말보 다 느리게 흐르는 것을 확인하였지만, hausner ratio는 약 1.18로 SLM 공정에 적용하기에 우수한 유동성을 가지는 것을 알 수 있었다. 따라서 두 종류의 공구강 분말을 사용 하여 유동성을 평가한 결과를 바탕으로 SLM 공정에 적용 하여 조형체를 제작하는 것이 가능하다고 판단된다.

Basic properties of commercial and fabricated SKD61 tool steel powders of two types used in SLM process in this study.

그림 2에는 PBF 방식의 SLM 공정에 사용된 상용의 SKD61 공구강 분말과 가스분무공정으로 제조된 SKD61 공구강 분말의 형상 및 입도분포 결과를 나타내었다. 그림 2(a)와 (b)는 상용의 SKD61 공구강 분말과 가스분무공정 으로 제조된 SKD61 공구강 분말의 SEM 이미지로 두 종 류의 분말 모두 대부분 구형의 형상을 가지고 약 50 μm 이하의 크기 분포를 보였다. 그림 2(c)는 상용의 SKD61 공구강 분말과 가스분무공정으로 제조된 SKD61 공구강 분말을 사용하여 입도 분석을 실시하였으며, 그 결과를 나 타내었다. 그림에서 알 수 있듯이, 두 종류의 공구강 분말 모두 가우스 분포를 나타냈으며 상용의 SKD61 공구강 분 말과 가스분무공정으로 제조된 SKD61 공구강 분말에서 D50은 각각 34.88 μm와 31.11 μm를 가지는 것을 확인하였 다. 따라서 그림 2의 SEM 및 입도 분석 결과를 통해 분 말의 형상과 평균 입도를 확인하였으며, 표 3의 유동성 결 과를 통해 두 종류의 공구강 분말은 PBF 방식의 SLM 공 정에 적용 가능함을 알 수 있었다.

(a) Microstructure of commercial SKD61 tool steel powder, (b) Microstructure of SKD61 tool steel powder fabricated by gas atomization process, and (c) Particle size distribution of two kinds of SKD61 tool steel powders.

그림 3에는 상용의 SKD61 공구강 분말과 가스분무공정 으로 제조된 SKD61 공구강 분말 두 종류를 사용하여 PBF 방식의 SLM 공정에 적용하여 200~1,000 mm/sec의 다양한 laser scan speed로 제작된 조형체(10 × 10 × 10 mm3)의 밀도 를 측정한 결과를 비교하였다. 이때 laser power, layer thickness, 및 hatch spacing 등의 공정 변수들은 고정하였 다. 그림에서 알 수 있듯이 laser scan speed가 증가할수록 밀도가 낮아지는 경향을 보였는데, 이런 이유는laser scan speed가 증가할수록 공구강 분말에 낮은 에너지의 laser가 인가되어 미용융 분말들이 증가하게 되는데, 이로 인해 기 공 및 균열이 발생하여 치밀하지 못한 조형체가 형성되었 다고 판단된다. 두 종류의 공구강 분말의 밀도 차이로 인 해 laser scan speed가 증가함에 따라 조형체의 밀도 변화 가 심해졌다고 판단된다. 이때 표 3에서 두 종류의 공구강 분말의 밀도 차이를 확인할 수 있듯이, 7.68 g/cm3의 밀도 를 가지는 상용의 공구강 분말을 사용한 경우에 8.04 g/ cm3의 밀도를 가지는 제조된 공구강 분말을 사용하여 제 조된 조형체와 밀도 변화의 큰 차이를 보인 것으로 판단 된다.

Densities of samples fabricated by SLM process with two kinds of SKD61 tool steel powders in this study.

그림 4에는 PBF 방식의 SLM 공정으로 제작된 두 종류의 공구강 조형체를 사용하여 로크웰 경도를 측정한 결과를 나 타내었다. 경도를 측정하기 위해 조형체를 10 × 10 ×2mm3의 크기로 절단하여 mounting하고 polishing을 통해 시편을 준비하여 임의로 5곳의 경도를 측정하여 평균값으로 계산 하였다. 조형체의 경도는 상용의 SKD61 공구강 분말을 사용하여 제작된 조형체가 가스분무공정으로 제조된 SKD61 공구강 분말을 사용하여 제작된 조형체보다 높은 경도를 가지는 것을 알 수 있었다. 또한 laser scan speed 가 증가할수록 두 종류의 공구강 조형체 경도 차이도 증 가함을 알 수 있었다. 두 종류의 공구강 조형체는 laser scan speed가 증가함에 따라 경도가 낮아지는 공통적인 경 향성을 보였으며, laser scan speed가 600 mm/sec 이하에서 는 큰 차이를 보이지 않았지만 600 mm/sec 이상에서는 급 격하게 낮아지는 것을 알 수 있었다. 이렇게 laser scan speed에 따라 경도의 차이를 보이는 이유는 공구강 분말 에 인가되는 laser 에너지가 다르기 때문에 미용융 상태의 분말이 존재하게 되고 이로 인해 기공과 균열이 형성될 수 있다. 그러므로 미용융 분말에 의해 증가된 기공과 균 열의 영향으로 경도가 저하되었다고 판단된다[20]. 또한 기공과 균열은 조형체의 치밀화에 영향을 줄 수 있으며, 이는 밀도를 측정함으로써 대략적으로 유추할 수 있다. 이 는 상용 분말의 충진 밀도가 4.94 g/cm3으로 4.49 g/cm3의 제조된 분말의 충진 밀도보다 높기 때문에 조형시 충진 밀도가 높게 유지되어 조형체의 밀도가 높아졌다고 판단 된다. 따라서 그림 3의 밀도 결과와 조형체 경도를 비교하 면 laser scan speed가 빨라질수록 밀도가 낮아지는 것을 알 수 있었으며 경도를 저하시켰다는 것을 알 수 있다. 이 때 상용의 SKD61 공구강 분말과 가스분무공정으로 제조 된 SKD61 공구강 분말을 사용하여 제작된 두 종류의 조 형체 모두 laser scan speed가 가장 느린 200 mm/sec에서 밀도는 각각 7.734 g/cm3와 7.652 g/cm3로 가장 높았으며 이때 54.56 HRC와 52.64 HRC로 가장 높은 경도를 가지 는 것을 알 수 있다. 따라서 밀도를 향상시키면 치밀한 조 형체를 얻을 수 있으며 경도를 증가시킬 수 있다고 판단 된다.

Rockwell hardness of two kinds of SKD61 tool steel samples fabricated by SLM process with same conditions.

그림 5에는 두 종류의 공구강 분말을 사용하여 PBF 방 식의 SLM 공정으로 제작된 조형체의 OM 이미지를 나타 내었다. 그림 5(a), (b), 및 (c)에는 200 mm/sec, 600 mm/ sec, 그리고 1,000 mm/sec의 laser scan speed로 제작된 상 용의 SKD61 공구강 조형체를 사용하여 에칭 전과 후의 OM 이미지를 관찰한 결과로 laser scan speed가 증가할수 록 큰 기공이 많아지는 것을 확인할 수 있었으며 이는 미 용융 분말에 의해 형성된 기공의 영향이라고 판단된다. 또 한 그림 5(d), (e), 및 (f)에는 가스분무공정으로 제조된 SKD61 공구강 분말을 사용하여 상용의 SKD61 공구강 조 형체와 동일한 조건으로 제작된 조형체의 에칭 전과 후의 OM 이미지를 관찰한 결과로 laser scan speed가 증가할수 록 많은 양의 기공들과 큰 기공들을 관찰할 수 있었다. 그 림을 살펴보면, 동일한 laser scan speed 조건에서는 상용 의 SKD61 공구강 분말을 사용하여 제작된 조형체보다 가 스분무공정으로 제조된 SKD61 공구강 분말을 사용하여 제작된 조형체에서 큰 기공들이 많이 형성되었음을 확인 할 수 있었다. 또한 그림 3과 4에 보인 결과를 바탕으로 조형체의 높은 밀도는 치밀한 조직을 형성할 수 있으며 이로 인해 경도가 향상될 수 있다. 따라서 조형체의 밀도 를 향상시킬 수 있는 공정 조건을 확립하면 우수한 기계 적 특성을 갖는 제품을 만들 수 있다고 판단된다. 에탄올 97%와 질산 3%를 혼합하여 나이탈 용액을[21] 제조하였 으며 이를 이용하여 에칭 후 공구강 조형체의 melt pool을 OM으로 관찰하였다. OM 이미지에서 알 수 있듯이, laser scan speed가 증가할수록 melt pool의 형상, 길이 및 두께 가 일정하지 않았는데 공구강 분말에 낮은 에너지의 laser 가 인가되어 미용융 분말을 형성하였으며 이로 인해 기공 이 형성되고 laser의 진행방향을 방해했기 때문이라고 판 단된다. 하지만 작은 크기의 기공들이 적게 분포하는 laser scan speed 조건에서는 비교적 일정한 길이와 두께를 가지 는 melt pool이 잘 형성되어 있음을 확인할 수 있었다.

(a) and (d) OM images of fabricated SKD61 sample at laser scan speed of 200 mm/sec with fabricated powder and commercial powder, respectively, (b) and (e) OM images of fabricated SKD61 samples at laser scan speed of 600 mm/sec with fabricated powder and commercial powder, respectively, (c) and (f) OM image of fabricated SKD61 samples at laser scan speed of 1,000 mm/sec with fabricated powder and commercial powder, respectively. The SLMed samples were fabricated with two kinds of SKD61 tool steel powders.

그림 6에는 상용의 SKD61 공구강 분말과 가스분무공정 으로 제조된 SKD61 공구강 분말을 사용하여 가장 높은 밀도와 경도를 형성하는 조형 조건인 200 mm/sec의 laser scan speed으로 제작된 시편의 인장시험 결과를 나타내었 다. 이때 인장 시편은 ASTM 규격에 명시되어 있는 subsize로 제작하였으며 2 mm/min의 속도로 인장시험을 진행 하였으며 인장 시편은 인장 시험 결과 그래프에 삽입되어 있다. 그림에서 알 수 있듯이, 동일한 laser scan speed에서 는 상용의 SKD61 공구강 분말을 사용하여 제작된 조형체 의 인장강도는 약 1,721 MPa이며 이때 연신율은 약 3.1% 이며, 가스분무공정으로 제조된 SKD61 공구강 분말을 사 용하여 제작된 조형체는 약 1,552 MPa의 인장강도와 약 2.4%의 연신율을 보였으며 상용의 SKD61 공구강 분말을 사용하여 제작된 조형체보다 다소 낮은 인장강도와 연신 율을 나타내었다. 이러한 결과는 상용의 SKD61 공구강 분말을 사용하여 제작된 조형체가 더 높은 밀도와 경도를 가지기 때문이라고 판단된다. 하지만 가스분무공정으로 제조된 SKD61 공구강 분말을 사용하여 제작된 조형체의 기계적 특성이 상용의 SKD61 공구강 분말을 사용하여 제 작된 조형체보다 다소 낮았지만, 향후 SLM 공정에 적용 하여 우수한 조형 특성을 갖는 조형체를 제작할 수 있는 금 속 분말의 제조 가능성이 높다는 것을 확인할 수 있었다. 또 한 금속 분말의 충진 밀도가 높은 경우에 조형시에도 높은 충진 밀도를 유지하므로 조형체의 밀도가 증가하고 기공이 적은 치밀한 조직을 형성하고 이로 인해 경도 및 인장 강도 가 높아졌다고 판단된다. 하지만 충진 밀도가 높은 상용의 공구강 분말을 사용하여 조형체를 제작한 경우에 항복 강도 와 가공 경화의 차이가 심하게 나타나는 것을 확인할 수 있 었는데 조형체 내부의 전위의 이동 및 집적으로 인해 차이 를 보인다고 판단되며 추후 조형체의 미세조직 관찰을 통해 원인을 규명할 필요가 있다고 사료된다.

4. 결 론

본 연구에서는 PBF 방식의 SLM 공정을 이용하여 상용 의 SKD61 공구강 분말과 가스분무공정으로 직접 제조된 SKD61 공구강 분말 두 종류를 사용하여 조형체를 각각 제작하였다. 이렇게 제작된 두 종류의 조형체의 기계적 특 성을 평가하여 조형 특성을 비교하였다. 이때 조형에 사용 된 두 종류의 SKD61 공구강 분말은 10~45 mm의 입도 분 포를 가지는 구형의 분말임을 확인하였다. 또한PBF 방식 의 SLM 공정에 사용되는 금속 분말의 가장 중요한 특성 인 유동성은 hall flowmeter를 이용하여 16.68 sec/50 g(상 용의 SKD61 공구강 분말)과 21.30 sec/50 g(가스분무공정 으로 제조된 SKD61 공구강 분말)의 시간으로 흐르는 것을 확인하였다. 이때 유동성 평가 기준으로 주로 활용되는 hausner ratio는 1.25(상용의 SKD61 공구강 분말)과 1.18(가 스분무공정으로 제조된 SKD61 공구강 분말)로 계산되어 우수한 유동성을 가지므로 PBF 방식의 SLM 공정에 사용 하여 조형체를 제작하는 것이 가능하였다. 두 종류의 SKD61 공구강 분말을 사용하여 최적의 공정 조건을 확립 하였으며 이때 laser power(90W), layer thickness(25 μm), hatch spacing(80 μm), 그리고 laser scan speed(200 mm/ sec)임을 알 수 있었다. 이렇게 제작된 두 종류의 SKD61 공구강 조형체의 경도는 일반적으로 보고되고 있는 40~48 HRC[22]보다 높은 50 HRC 이상의 경도를 가졌으며, 인 장강도 또한 1,500 MPa 이상으로 높았다. 본 연구의 결과 를 바탕으로 SLM 공정에 사용되는 금속 분말에 따라 최적 의 조형 조건이 존재할 것으로 판단되며, 조형체의 밀도는 다른 기계적인 특성에 영향을 줄 수 있다는 것을 고려하면 우수한 품질의 제품을 얻을 수 있을 것으로 판단된다.

Acknowledgement

This study was supported financially by Fundamental Research Program of the Korean Institute of Materials Science (KIMS). This work was also supported by the National Research Council of Science & Technology (NST) grant by the Korea government (MSIP), (No. CRC-15-03-KIMM).