타이타늄 합금 분말 형상 및 치밀화 기구에 따른 미세조직 및 기 계적 물성 영향 연구

Effects of Powder Shape and Densification Mechanism on the Microstructures and Mechanical Properties of Ti-6Al-4V Components

Article information

Abstract

The objective of this study is to investigate the influence of powder shape and densification mechanism on the microstructure and mechanical properties of Ti-6Al-4V components. BE powders are uniaxially and isostatically pressed, and PA ones are injection molded because of their high strengths. The isostatically compacted samples exhibit a density of 80%, which is higher than those of other samples, because hydrostatic compression can lead to higher strain hardening. Owing to the higher green density, the density of BE-CS (97%) is found to be as high as that of other samples (BE-DS (95%) and P-S (94%)). Furthermore, we have found that BE powders can be consolidated by sintering densification and chemical homogenization, whereas PA ones can be consolidated only by simple densification. After sintering, BE-CS and P-S are hot isostatically pressed and BE-DS is hot forged to remove residual pores in the sintered samples. Apparent microstructural evolution is not observed in BE-CSH and P-SH. Moreover, BE-DSF exhibits significantly fine grains and high density of low-angle grain boundaries. Thus, these microstructures provide Ti-6Al-4V components with enhanced mechanical properties (tensile strength of 1179 MPa).

1. 서 론

타이타늄(Titanium, 이하 Ti)은 지각을 구성하는 금속 원 소 중 4번째로 매장량이 풍부하고, 대부분 금홍석(rutile) 내에 산화물(TiO2) 형태로 존재하고 있으며, ASTM 규격 에 의거 조성에 따라 39 등급(grade)으로, 그리고 결정 구 조에 따라 α, α+β, β 합금으로 구분할 수 있다[1]. 이들 중, α+β 합금은 타 합금 대비 우수한 강도, 인성 및 가공성 등 을 나타내어, 전 세계 타이타늄 사용량의 50% 이상을 점 유하고 있다[1]. 특히, Ti-6Al-4V(Grade 5)은 대표적인 α+β 합금으로서 상온 및 고온 환경에서의 우수한 비강도 (specific strength)와 탁월한 내부식성, 그리고 생체 친화성 등의 특성을 보유하고 있다. 이러한 우수한 특성에 항공기 주요 부품 소재인 탄소 섬유 복합재료와의 높은 호환성 (적합성) 때문에 그림 1에서 보듯이 민항기에 적용되는 Ti 사용량은 1990년 이후 급격히 증가하고 있는 추세를 보여 주고 있다[2]. 그러나, 일부 분야를 제외하고는 이의 적용 은 극히 제한된 실정인데, 이는 표 1에서 보듯이 타 구조 소재인 철강 및 Al과 비교하여 최대 100배 이상의 높은 제조 비용을 나타내고[3], 또한 최신 항공기(B-787)에 적 용되는 Ti 합금 부품 제조 시 원소재 투입량 기준 약 83% 의 과도한 스크랩이 발생한다고 보고되고 있다[2]. 이에 Ti 합금의 적용성 향상을 위해서는 높은 제조 비용과 원소 재 투입량 대비 스크랩 발생 비율을 절감하는 기술 개발 이 요구되는 실정이다.

이를 위해 미국 등 선진국에서는 1980년대부터 실형상 제조 기술과 분말 공정을 접목한 새로운 기술을 연구 개 발 중에 있으며, 그 결과 자동차, 항공기 및 무기체계 일 부에 Ti 합금 분말 부품이 적용되고 있다[4-19]. 특히, 최 근에는 실형상 구현 정도를 극대화 시키기 위해 구형의 분말을 통한 금속 3D 프린팅 기술을 개발 중에 있다[20- 22]. 이러한 Ti 합금 분말 기술은 크게 두 종류의 원소재 분말(혼합 분말(blended elemental, 이하 BE), 합금 분말 (prealloyed, 이하 PA)) 로부터 시작된다. Ti-6Al-4V의 경우, 합금 구성 원소인 Ti, Al 및 V 입자를 혼합한 BE 분말과, 모합금을 분무법 등을 통해 제조한 PA 분말이 적용된다 [23]. 일반적으로, BE 분말은 수소화-탈수소화 공정을 통 해 제조하므로, 불규칙한 분말 형상을 나타내며, 비교적 침입형 원소의 함량이 높은 특징이 있다[24]. 이에 비해 PA 분말은 가스 혹은 플라즈마 분무법 등을 통해 제조되 며, 이로 인해 침입형 원소의 함량이 매우 낮고 구형의 형 상을 나타낸다[24]. 이러한 분말 특성 차이는 이후의 성형 및 소결 공정에 영향을 미치게 된다. 또한, Ti의 침입형 원 소와의 높은 반응성 때문에 다른 금속 분말과 달리 미립 분말의 적용이 어려워, 비가압 소결 시 잔류 기공이 존재 할 확률이 매우 높아 이를 제거하기 위한 후 처리 공정이 반드시 필요하다. 이에 현재까지 Ti-6Al-4V 분말 관련 연 구는 각 분말에 적합한 치밀화 공정을 연구하고, 이에 따 른 침입형 원소 함량을 제어함으로서 실제 부품에 적용 가능한 물성 수준을 확보하는 데 집중되어 있다[25]. 그러 나 BE 및 PA 분말과 이들 분말의 성형 및 소결 기구에 미 치는 영향, 그리고 소결체 미세조직에 따른 기계적 물성과 의 연관성을 상호 비교 분석한 연구 결과는 부족한 실정 이다.

이에 본 논문에서는 Ti-6Al-4V 합금의 BE 및 PA 분말 에 따른 성형 및 소결 거동을 비교 평가하였으며, 이에 따 른 미세조직 변화를 분석 하였다. 또한 소결체의 후 처리 공정인 열간 등압 성형 및 열간 단조에 따른 미세조직 변 화 및 기계적 물성을 평가함으로서, Ti-6 Al-4V 원소재 분 말에 따른 공정 변수, 미세조직 및 물성에 대한 연관성을 비교 분석 하였다.

2. 실험방법

본 연구에서는 수소화-탈수소화 공정으로 제조된 순수 Ti 분말(Xi’an Sailong Metal Materials Co., 중국) 과 테르 밋 반응으로 제조된 6Al/4V 모합금(Xi’an Sailong Metal Materials Co., 중국) 분말을 무게 대비 9:1로 볼 밀링하여 제조한 혼합 분말과, 플라즈마 분무 공정으로 제조된 Ti- 6Al-4V(AP&C, 캐나다) 합금 분말을 사용하였다. 우선, 혼 합 분말의 성형체 제조는 원통형의 고무 몰드에 분말을 충진한 후, 400 MPa 의 압력으로 냉간 등압 성형하거나, 원통형(소결성 평가용) 혹은 인장 시편 형상(기계적 물성 평가용) 금형에 분말을 충진한 후 위와 동일한 압력으로 일축 성형하였다. 또한 합금 분말은 항복 강도가 1 GPa 이 상으로 매우 높아, 혼합 분말과 같이 통상적인 냉간 압축 공정으로 성형이 매우 어렵다. 이에 분말과 바인더(㈜쎄타 텍 제조)를 혼합하여 피드스탁을 제조하고, 원통형(소결성 평가용) 혹은 인장 시편 형상(기계적 물성 평가용)으로 제 작된 금형으로 사출 성형과 탈지 공정을 수행하여 성형체 를 제조하였다. 이 후, 소결성 평가용 성형체는 딜라토미 터(DIL 402C, Netzsch GmbH)에 장입하여, 750ºC부터 1350ºC까지 분당 5ºC로 승온하며 수축율을 측정하였으며, 기계적 물성 평가용 성형체의 경우, 분당 5ºC로 승온한 후, 1350ºC에서 2시간 동안 유지하며 소결하였다. 또한, 두 경 우 모두 성형체의 칩입형 원소 오염 억제를 위해 고진공 (5.0 × 10−5 Torr) 분위기에서 실시하였다. 마지막으로, 소결 체의 잔류 기공 제거를 위해 후 처리 공정인 열간 등압 성 형 혹은 열간 단조 공정을 수행하였다. 우선 열간 등압 성 형은 불활성 가스(Ar) 분위기에서 900ºC, 50 MPa 압력으 로 2시간 유지하였으며, 열간 단조의 경우, 인장 시편 형 상으로 설계된 금형을 통해 900ºC에서 실시하였다. 또한 치밀화 방법에 따른 시편의 표기는 표 2에 나타내었다. 분 말 및 소결체의 특성 평가의 경우, 분말의 입도와 분포는 레이저 회절 입도 분석기(LS 230, Beckmann Coulter)를 통해, 그리고 화학 조성 분석의 경우, Ti, Al, V 및 Fe 등 금속 원소는 발광 분광 분석기(ARL 4460, Thermo Scientific) 로, 침입형 원소인 C, H, N, O는 불활성 가스 용융 분석 기(836 series, LECO)를 통해 측정하였다. 또한 소결체 및 후 처리된 시편의 밀도는 아르키메데스법으로, 그리고 미 세 조직 분석은 0.05 μm 수준으로 연마된 시편을 Kroll 시 약(불산:질산:증류수 = 3:7:90, 부피비 기준)을 사용하여 화학 식각한 후, 광학 현미경을 통해 평가하였다. 마지막 으로 상온 인장 시험을 통해 소결체 및 후 처리 이후 시 편의 기계적 물성을 평가하였다.

3. 결과 및 고찰

Ti-6Al-4V 합금의 BE 및 PA 분말 형상은 그림 2에서 보 듯이 각각 불규칙(irregular) 한 형상과 구형을 나타냈으며, 이의 평균 입도는 76.32 μm와 28.08 μm 임을 확인하였다 (표 3). 또한 두 분말의 조성 분석 결과 표 4에서 보듯이 모두 기준 대비 요구 특성을 충족하는 것으로 판명되었다. 또한, 분말 종류 및 성형 방법에 따른 소결성에 미치는 영 향은 그림 3에 나타내었으며, BE-DS 및 BE-CS는 각각 대 시 선 및 점선으로, 그리고 PA-S는 실선으로 표기하였다. 우선, 분말 종류에 따라 상이한 소결 거동이 나타남을 확 인할 수 있으며, 이러한 특징은 이전 연구에서도 밝혔듯이 BE 분말 성형체는 Ti 입자의 소결과 Al/V 입자의 확산을 통한 치밀화가 일어나게 되며, Al의 융점 부근인 660ºC 부터 시작된다[26]. 이에 비해 PA 분말 성형체는 분말이 합금화가 되어 있으므로, 성형체 내에서의 합금 원소 농도 차이에 의한 구동력이 아닌 분말의 표면적을 감소시키려 는 힘에 의해 소결이 진행된다. 이러한 치밀화 기구의 차 이로 인해, 분말 소결이 시작되는 온도는 PA-S가 BE-DS 및 BE-CS 보다 높으며, 가장 큰 수축율을 나타내는 것으 로 확인되었는데, 이는 BE 분말보다 PA 분말이 미세하기 때문인 것으로 판단된다. 또한 BE-CS의 경우, BE-DS과 수축 거동은 유사하나 수축율이 높은 것으로, 즉 소결성이 우수한 것으로 확인되었다. 이는 원료 분말과 성형 압력이 동일 함에도 불구하고, BE-CS의 성형체 밀도가 약 80%로 BE-DS의 성형체 밀도(75%) 대비 약 5% 이상 높기 때문 이다. 이러한 높은 성형체 밀도는 동일한 성형 압력에도 불구하고 정수압 성형이 일축 성형 대비 2배 정도의 높은 가공 경화 정도에 기인하며, 이러한 경향은 텅스텐 분말에 서 동일하게 확인된다[27]. 이에 높은 성형체 밀도로 인한 분말 내부의 치밀화 구동력 증가로 인해 소결성을 향상시 키는데 기여하는 것으로 분석되었다.

Shrinkage is given versus temperature during heating at 5ºC /minutes to 1350ºC, and versus holding at 120 minutes for BE-DS, BE-CS and PA-S.

또한 Ti-6Al-4V 분말 종류 및 성형 방법에 따른 소결 밀 도 영향을 그림 4에 나타내었다. 소결 온도가 750ºC부터 1350ºC까지 증가 함에 따라 PA-S, BE-DS 및 BE-CS의 소 결 밀도는 각각 59%부터 94%, 75%에서 95%, 그리고, 80%에서 97%으로 증가하는 것을 확인할 수 있었다. 우선 BE 분말 소결체의 밀도가 PA 소결체 보다 소결 온도 전 영역에서 높은 밀도를 나타내었다. 이는 그림 3에서 보듯 이, PA 분말 소결체의 경우 치밀화가 진행됨에 따른 수축 율은 BE 분말 소결체 보다 높았으나, 성형체가 외부 압력 에 의한 분말 간의 기계적 결합이 아닌 사출로 인한 단순 접촉 상태로 존재하기 때문에, 미립의 분말 임에도 불구하 고 모든 온도 조건에서의 BE 분말보다 소결 밀도가 높지 않은 것으로 분석되었다. 또한 BE 분말 소결체의 경우, BE-CS가 BE-DS 보다 모든 온도 조건에서 높은 소결 밀 도를 나타내었는데, 이는 이전 절에서 언급했듯이 정수압 성형에 따른 높은 초기 성형 밀도로 인한 향상된 소결성 에 기인한다.

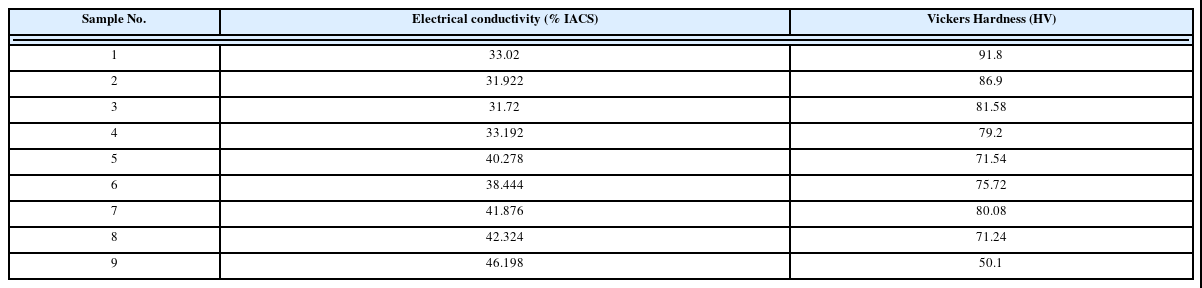

분말 형상 및 성형 방법이 소결체의 미세조직(α colony 입도)에 미치는 영향을 그림 5에 나타냈다. 우선 BE-CS 및 BE-DS의 경우, 이전 연구에서도 밝혔듯이, 합금 원소 간 확산으로 인한 치밀화가 종료되어, α colony 상이 형성 되는 온도인 1050ºC부터 결정립도 측정이 가능하게 되었 으며[26], PA-S는 소결 온도가 높아짐에 따라 연속적인 기 공이 급격하게 소멸하여, 고립된 기공들이 나타나기 시작 하는 온도인 1200ºC 부터 결정립도를 평가하였다. 그 결 과, PA-S의 결정립도는 1350ºC 소결 조건에서 178.07 μm 를, BE-DS 및 BE-CS의 결정립도는 동일 조건에서 각각 133.97 및 152.32 μm를 나타내었다. 모든 온도 조건에서 PA-S가 BE-CS 및 BE-DS 보다 조대한 결정립도를 갖는데, 이는 미립의 PA 분말이 결정립 성장에 대한 구동력이 높 기 때문이다. 또한, BE 분말 성형체에서는 합금 원소 간 확산이 종료되고 기공 채널이 사라지는 온도인 1200ºC부 터 급격히 입도 성장이 일어나는 것을 확인하였다. 이는 고상 소결의 후기 치밀화 기구가 입자 성장에 있기 때문 이다. 마지막으로, BE-CS의 결정립도가 BE-DS 보다 조대 한 것은 높은 성형체 밀도로 인한 소결성 향상으로 결정 립 성장이 빠르게 일어난 것으로 분석된다. 이러한 경향은 그림 6에서 확인할 수 있다. 우선, PA-S, 및 BE-CS, BEDS 모두 소결 온도가 1350ºC로 Ti-6Al-4V의 β 천이 온도 인 995ºC 이상이므로, 층상의 조직을 갖는 α-colony 조직 이 나타남을 확인할 수 있었다. 또한 PA-S 및 BE-DS는 기 공 구조가 대부분 고립되어 있으나, 일부 연결된 기공이 관찰되며, 상대적으로 PA-S의 기공도가 BE-DS보다 높은 것으로 분석되었다. 또한 BE-CS의 경우, 모든 기공이 고 립 기공으로 전형적인 후기 고상 소결이 진행된 미세조직 이 확인되었으며, 이는 그림 5에서 보듯이 다른 분말 소결 체에 비해 높은 밀도를 나타내는 경향과 일치함을 확인하 였다. 마지막으로, PA-S 및 BE-CS 를 열간 등압 성형 및 BE-DS 를 열간 단조한 후의 미세조직은 그림 7에 나타내 었다. 모든 조직에서 기공은 제거된 것으로 분석되었으며, 소결체와 동일하게 층상의 α-colony 구조를 유지하고 있 는 것으로 확인되었으며, 공정 온도 모두 1000ºC 이하로 비교적 낮아 α-colony 의 성장도 일어나지 않은 것으로 분 석되었다. 그림 8은 후 처리 공정 전후의 시편(P-S, P-SH, BE-CS, BE-CSH, BE-DS, BE-DSF)의 상온 기계적 물성 평가 결과를 보여주고 있다. 우선 P-S의 경우, 인장 강도 는 929.16 MPa, 파단 연신율은 11.54%으로, 열간 등압 성 형 후에는 인장 강도는 933.48 MPa으로 성형 전과 거의 유사하나, 연신율은 25.53%으로 2배 이상 증가한 것으로 나타났다(P-SH). 또한 BE-CS의 인장 강도와 연신율은 각 각 994.97 MPa, 14.82%으로 확인되었으며, 등압 성형 후 에는 997.47 MPa와 17.38%으로 연신율이 소폭 증가한 것 을 확인하였다. 두 경우 모두 열간 등압 성형 후, 기공 제 거에 따른 연신율 증가 경향을 보여주었으며, 특히 P-SH 의 경우, 6% 이상 소결 밀도가 높아짐에 따라 연성 향상 정도가 상대적으로 큰 것으로 분석된다. 그러나, 성형 전 후의 결정립도는 거의 유사하기 때문에 강도 변화는 거의 없는 것으로 나타냈다. 마지막으로, BE-DS의 인장 강도는 918.89 MPa, 연신율은 8.60%였으나, 열간 단조 후 각각 1178.66 MPa과 10.60%으로, 특히 인장 강도가 급격히 증 가하는 경향을 확인하였다(BE-DSF). 이의 원인 규명을 위 해, 그림 9와 같이 열간 단조 전후의 후방산란전자 회절 패턴 분석을 통해 미세조직을 분석한 결과, 잔류 기공의 제거, 평균 결정립도가 25.2 μm으로 소결체 보다 미립화 되었으며, 고강 방위 결정립계(high-angle grain boundary) 대비 저각 방위 결정립계(low-angle grain boundary)의 분 율이 0.274서 0.723으로 급격히 증가하는 것을 확인하였 다(표 4). 이로 인해 열간 소성 후, 미세화 된 결정립과 많 은 저각 방위 결정립계 생성으로 인해, 소성 변형 시 전위 이동에 대한 저항성이 급격히 증가하여 기계적 강도가 높 아졌다고 고찰하였다.

Tensile stress-strain curves measured at room temperature for PA-S and PA-SH, BE-DS and BE-DSH, BECS and BE-CSF.

4. 결 론

본 연구에서는 Ti-6Al-4V 분말인 BE 및 PA의 성형 방 법에 따른 소결성과 소결체의 후처리 공정에 따른 미세조 직 및 기계적 물성과의 연관성에 대해 분석하였다. 우선 BE 분말의 소결은 성형 방법과 무관하게, 원소 간의 확산 을 통한 합금화 및 합금 분말의 치밀화로 진행된다. 이에 반해 PA 분말의 치밀화는 분말 제조 시 합금화가 완료되 었으므로, 분말 자체의 소결만 일어난다. 이로 인해, PA 분말은 BE 분말 대비 입도가 작음에도 불구하고, 냉간 성 형으로 인한 분말 간의 기계적 결합이 없어, BE 분말 성 형체보다 소결 시작 온도는 높으나, 수축은 빠른 것으로 진행되는 것으로 확인되었다. 또한 PA-S, BE-DS 및 BECS의 소결성은 초기 성형체의 밀도 차이에 기인하여, P-S 가 BE 소결체 보다 소결밀도가 낮으며, 또한 BE-CS가 BE-DS보다 높은 것으로 나타났다. 이는 PA 분말의 경우, 외부 압력에 의한 성형이 불가하기 때문이고, BE 분말의 경우, 일축 성형 보다 정수압 성형의 가공 경화도가 높기 때문이다.

또한 소결체의 잔류 기공 제거를 위해 열간 등압 성형 및 열간 단조를 수행한 결과, 열간 등압 성형의 경우, 성 형 전후의 결정립도 변화는 거의 없으나, 기공 제거로 인 해 연신 특성이 향상 되는 것으로 분석하였다(P-SH, BECSH). 반면에, 열간 단조 후에는 항복 강도가 1 GPa 이상 으로 급격히 증가함을 확인하였는데, 이는 결정립 미세화 와 높은 저각 결정립계의 밀도로 인해 전위 이동에 대한 저항성이 높아짐에 기인한다고 분석하였다.