Articles

- Page Path

- HOME > J Powder Mater > Volume 31(4); 2024 > Article

-

Research Article

수소 환원 온도에 따른 몰리브덴 산화물의 성형 및 상압소결특성 평가 - 이종훈, 이근재*

- Characterization of Compacted and Pressureless Sintered Parts for Molybdenum Oxide Powder according to Hydrogen Reduction Temperature

- Jong Hoon Lee, Kun-Jae Lee*

-

Journal of Powder Materials 2024;31(4):336-341.

DOI: https://doi.org/10.4150/jpm.2024.00241

Published online: August 30, 2024

단국대학교 에너지공학과

Department of Energy Engineering, Dankook University, Cheonan 31116, Republic of Korea

- *Corresponding Author: Kun-Jae Lee, TEL: +82-41-550-3684, FAX: +82-41-559-7945, E-mail: kjlee@dankook.ac.kr

• Received: August 6, 2024 • Revised: August 21, 2024 • Accepted: August 21, 2024

© The Korean Powder Metallurgy & Materials Institute

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0/) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

- 1,265 Views

- 16 Download

- 1 Crossref

Abstract

- Molybdenum, valued for its high melting point and exceptional physical and chemical properties, is studied in diverse fields such as electronics, petrochemicals, and aviation. Among molybdenum oxides, molybdenum dioxide stands out for its higher electrical conductivity than other transition metal oxides due to its structural characteristics, exhibiting metallic properties. It is applied as pellets to gas sensors, semiconductors, and secondary batteries for its properties. Thus, research on molybdenum dioxide compaction and pressureless sintering is necessary, yet research on pressureless sintering is currently insufficient. This study synthesized MoO₃ powder via solution combustion synthesis and reduced it using the 3% hydrogen/argon gas mixture to investigate the effect of reduction temperature on the powder. Additionally, the reduced powder was compacted and subjected to pressureless sintering with temperature as a variable. The density and the microstructure of brown parts were analyzed and discussed.

- 몰리브덴(Mo)은 우수한 물리화학적 특성을 보유한 고융점 금속으로 전자, 석유화학 공업, 항공 산업과 같은 다양한 분야에서 연구되고 있다[1]. 또한, Mo는 금속뿐만 아니라 산화물의 형태로 반도체, 센서, 촉매, 배터리 분야에서 각광받는 소재이다. Mo 산화물은 Mo의 산소의 조성비에 따라 다양한 상으로 존재하며 삼산화몰리브덴(MoO3), 이산화몰리브덴(MoO2)이 대표적인 조성이다. 다양한 Mo 산화물 조성 중 MoO2는 구조적 특성으로 인해 다른 전이금속 산화물과 비교하여 높은 전기전도도를 가지고 있어 금속성의 성질을 나타내 촉매, 가스센서, 반도체, 리튬이온배터리 분야에 응용될 수 있다[2-8].

- MoO2는 일반적으로 MoO3의 환원으로 얻어지며 환원이 진행되는 동안 Mo9O26, Mo4O11의 중간 상을 거쳐 MoO2로 환원된다. 또한, 환원으로 얻은 MoO2 입자의 형상, 크기 및 결정성 등의 기하학적 특성은 출발 물질인 MoO3의 고유 특성과 환원 공정에 영향을 받기 때문에 MoO3 합성 및 환원 공정 제어가 중요하다[9].

- 이러한 MoO2는 고유의 금속 특성으로 전기, 전자 등 다양한 산업에 활용 가능하며 성형과 소결을 통해 펠렛으로 제조되어 이차전지, 스퍼터링 타겟과 같은 산업 분야에 응용될 수 있다. 이렇게 제조된 MoO2 펠렛을 이차전지 및 스퍼터링 타겟에 활용하기 위해서 밀도 향샹은 필수적이며 펠렛의 밀도는 성형 및 소결 조건에 따라 결정된다. 그러나 성형 조건을 조절하여 밀도를 향상시키는 것은 한계가 존재한다. 따라서, 밀도를 향상시키기 위해 소결 공정에 대한 연구가 필요하며 현재 상압소결, 고압소결, 스파크 플라즈마 소결, 반응소결 등 다양한 소결 공정에 대한 연구가 진행중이다[10-13]. 이 중 상압소결은 소결 제품 생산에 주로 사용되는 소결 기술로 꾸준한 기술 개발이 이루어지고 있으며 상압소결을 통해 소결 밀도를 향상시키기 위해서는 소결 조건 제어가 중요하다.

- 본 연구에서는 용액연소합성법을 이용하여 MoO3 분말을 합성하였으며 합성된 MoO3을 3% 수소/아르곤 혼합가스를 사용해 환원하여 환원 온도가 분말에 미치는 영향을 확인하였다. 또한, 환원 온도에 따른 분말들을 성형 후 소결 온도를 달리 하여 상압소결한 소결체의 밀도와 단면 및 표면 미세조직을 분석, 관찰하여 MoO2의 상압소결 조건을 설정하는 데에 기여하고자 하였다.

1. Introduction

- 2.1. 용액연소합성법을 통한 Mo 산화물 합성

- Mo 산화물의 합성 전구체로는 ammonium heptamolybdate tetrahydrate(AHM, JUNSEI, 99.0%)를 사용하였다. 또한, 합성을 용이하게 하기 위한 유기 첨가제로 urea(JUNSEI, 99.0%)를 사용하였고, 아세트산(DAEJUNG, 99.7%)으로 용액의 pH를 조절하였다. 우선 AHM을 D.I water에 0.2 M이 되도록 첨가한 후 상온에서 교반 하여 용해시켰다. 준비된 AHM 수용액에 용액 내 Mo와 urea의 몰 비율을 1:1로 제조한 urea 수용액을 첨가하고, 혼합된 용액에 아세트산을 첨가하여 pH농도를 3으로 조절하였다. 이 용액은 가열교반기에서 85°C, 200 rpm으로 2시간 교반 하여 흰색의 침전물이 형성되도록 한 후 90°C 오븐에서 9시간 이상 충분히 건조하여 침전 분말을 회수하였다. 회수된 분말은 사용된 유기 첨가제 및 불순물 제거를 위해 250°C에서 1시간 동안 열처리하였으며, 안정상의 Mo 산화물 형성을 위해 550°C에서 90분간 2차 열처리를 진행하였다[14].

- 2.2. Mo 산화물 산화물의 수소 환원

- 앞서 제조한 Mo 산화물을 3% 수소/ 97% 아르곤 혼합가스를 사용해 환원을 진행하였다. 수소 환원은 tube furnace내에서 진행되었고, 환원 간 수소 주입 속도는 0.2 L/min를 유지하였다. 환원 온도에 따른 환원 경향성을 확인하기 위하여 환원 온도를 각각 600°C, 700°C, 800°C로 차이를 두어 진행하였다. 목표 온도까지 10°C/min 속도로 승온 하여 1시간 유지 후 상온에서 냉각하여 분말을 획득하였다.

- 2.3. Mo 산화물 환원 분말의 성형 및 소결

- 수소 환원을 통해 얻은 분말 1 g을 직경이 ø16인 몰드 다이에 넣고 유압식 프레스(Hydraulic 3912, CARVER)를 사용해 250 MPa의 압력을 가하여 1분간 성형하였다. 이때 성형체의 표면 균열을 방지하기 위해 소량의 윤활제(스테아린산, C18H36O2)를 몰드 다이에 코팅하였다. 제조된 성형체를 tube furnace를 이용하여 각각 800°C, 900°C에서 1시간 동안 상압소결하여 최종적으로 소결체를 획득하였다. 소결 시 성형체의 산화를 방지하기 위해 tube furnace내를 수소 분위기로 유지하였다.

- 2.4. 특성 평가

- 용액연소합성법으로 제조된 몰리브덴 산화물 분말, 수소 환원을 통해 수득된 분말의 상과 소결체의 파단면을 X-선 회절분석(X-ray diffraction;XRD, MiniFlex600, Rigaku)을 통해 분석하였으며 20°에서 80°까지 10°/min의 스캔 속도로 측정하였다. 전계 주사 현미경(Field EmissionScanning Electron Microscopy; FE-SEM, S-4800, Hitachi)를 통해 합성된 Mo 산화물과 환원 분말의 형상, 소결체의 단면을 관찰하였다. 또한, 성형체의 밀도는 치수 및 무게 측정을 통해, 소결체의 밀도는 아르키메데스법을 활용하여 측정하였다.

2. Experimental Procedure

- 3.1. 용액연소합성법으로 합성된 Mo 산화물의 분석

- 용액연소합성법을 활용하여 MoO3 합성 과정은 다음과 같은 화학반응을 통하여 이루어진다[15].

- 유기첨가제를 사용하지 않아도 몰리브덴 합성이 가능함을 위 반응식을 통해 알 수 있지만 유기첨가제 사용 시 MoO3의 핵 생성 및 성장을 용이하게 하므로 urea를 사용하였다. Urea는 AHM 중심에 위치한 Mo6+이온과 urea의 내부 질소 비공유 전자 쌍이 상호작용으로 새로운 리간드 구조를 형성함으로써 핵 생성을 유도하게 한다. 이때 유기첨가제는 pH농도 3에서 높은 활성도를 보여 아세트산을 통해 용액 내를 약산성으로 유지하였으며 화학반응 종료 후 두번의 열처리를 통해 유기물과 산은 제거된다[14].

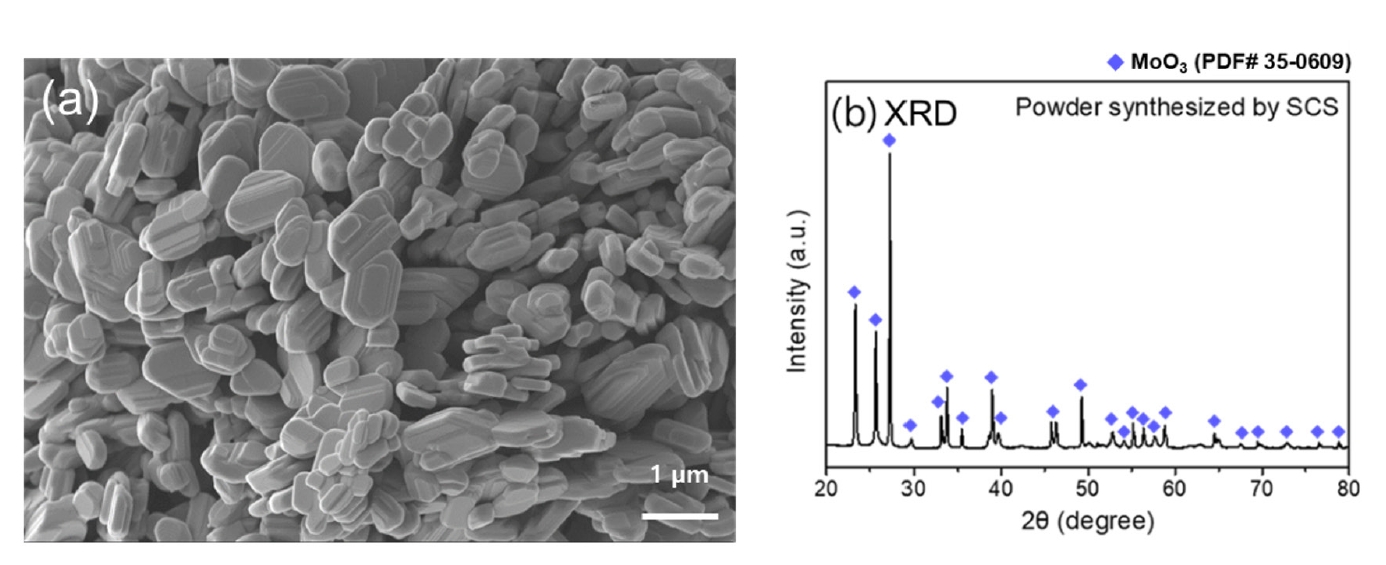

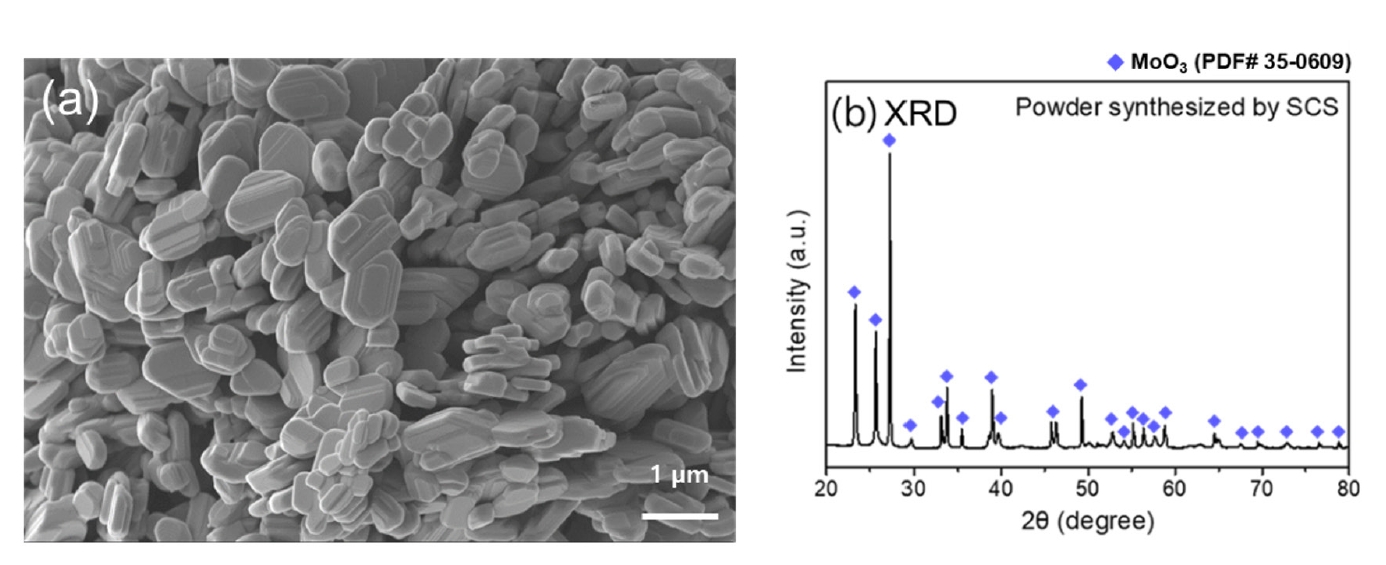

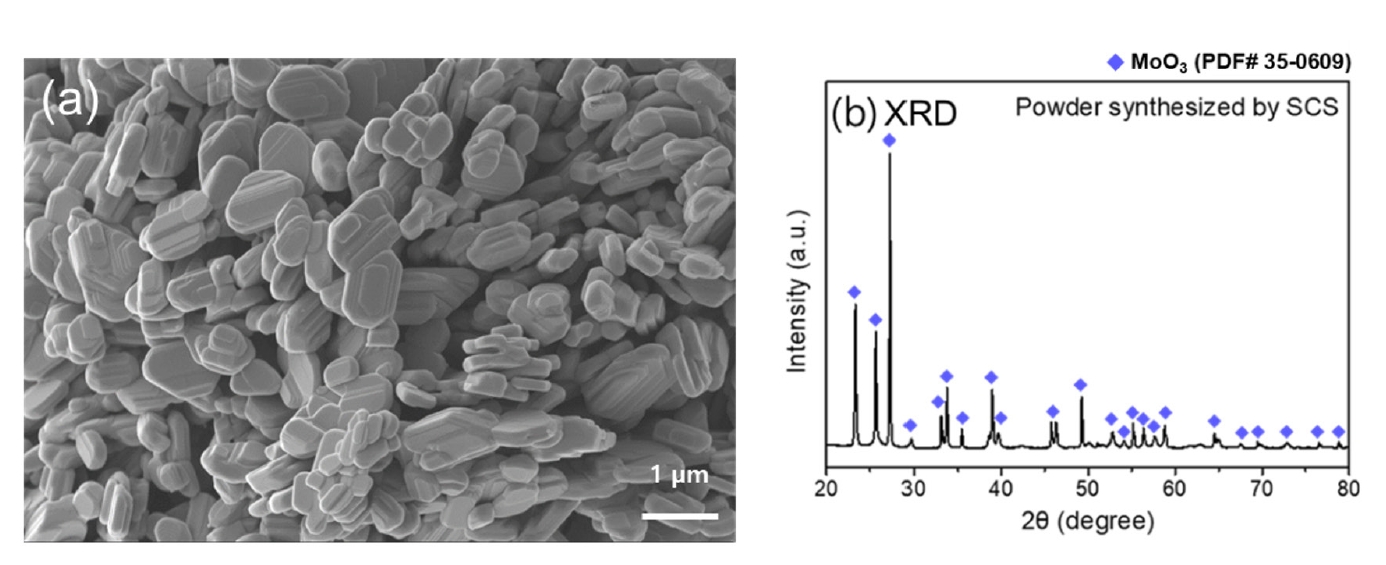

- Fig. 1은 용액연소합성법으로 합성된 분말의 FE-SEM과 XRD 분석결과이다. 합성된 분말은 XRD를 통해서 MoO3 상을 확인하였으며 FE-SEM 분석을 통해 판형 구조의 MoO3를 관찰하였다.

- 3.2. 수소 환원을 통해 합성된 MoO2 분말의 분석

- 용액연소합성법으로 합성한 MoO3 분말을 MoO2 분말로 환원시키기 위해 3% 수소 /아르곤 혼합가스를 사용하였다. MoO3에서 MoO2의 환원 과정은 다음과 같으며 환원 중 Mo4O11과 같은 중간상의 산화물이 형성된다.

- 식 2에서 T.P(transport phase, T.P)는 중간상의 핵에 증착 되는 가스 수송상으로 T.P 1은 MoO3 표면에 증착 되어 Mo4O11 핵을 생성하여 반복해서 환원되면서 Mo4O11입자로 성장한다. 계속해서 T.P 2가 Mo4O11 표면에 증착 되어 MoO2의 핵 생성 및 성장이 연속적으로 일어나 최종적으로 MoO3로부터 MoO2로 환원된다[16].

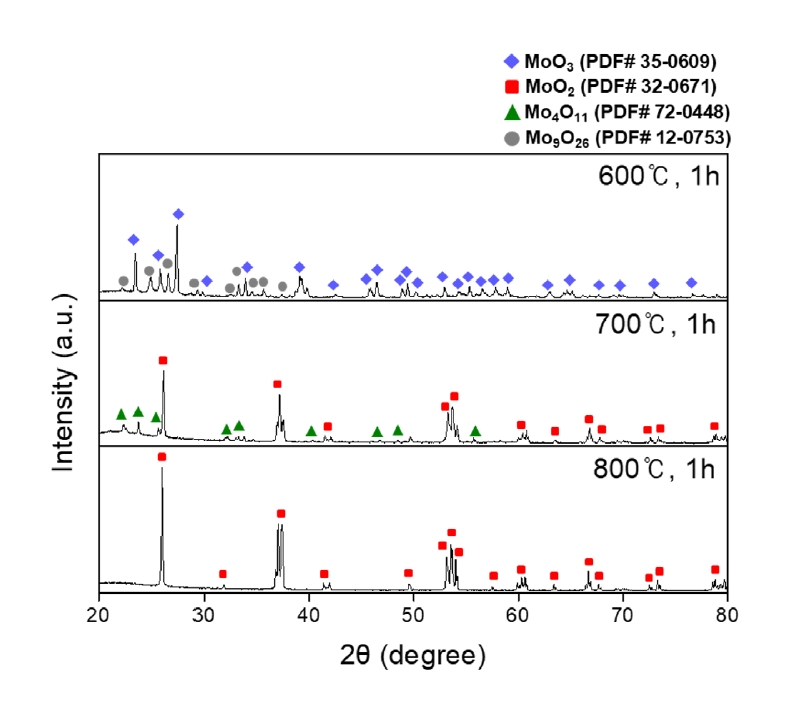

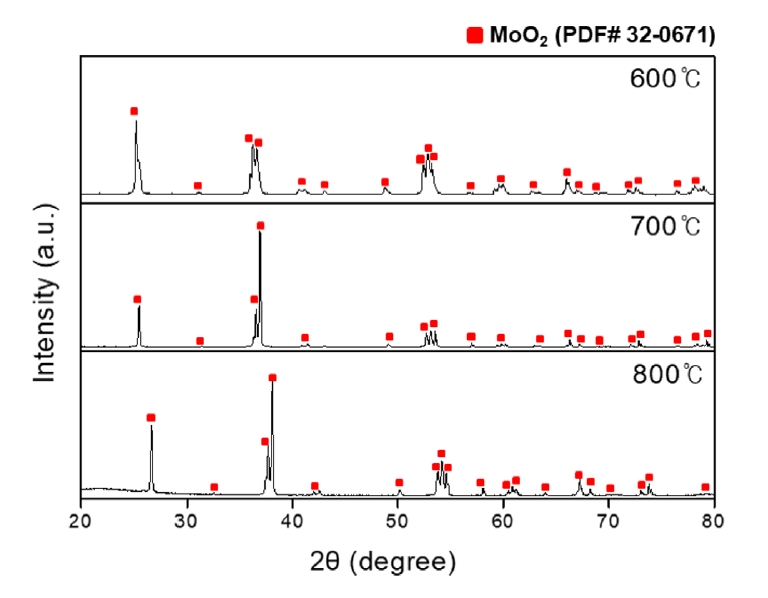

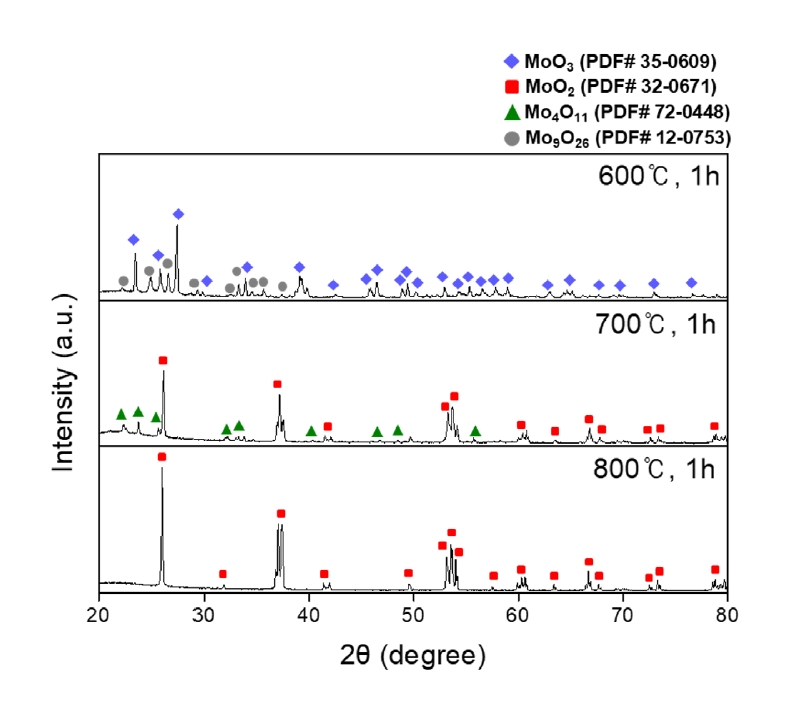

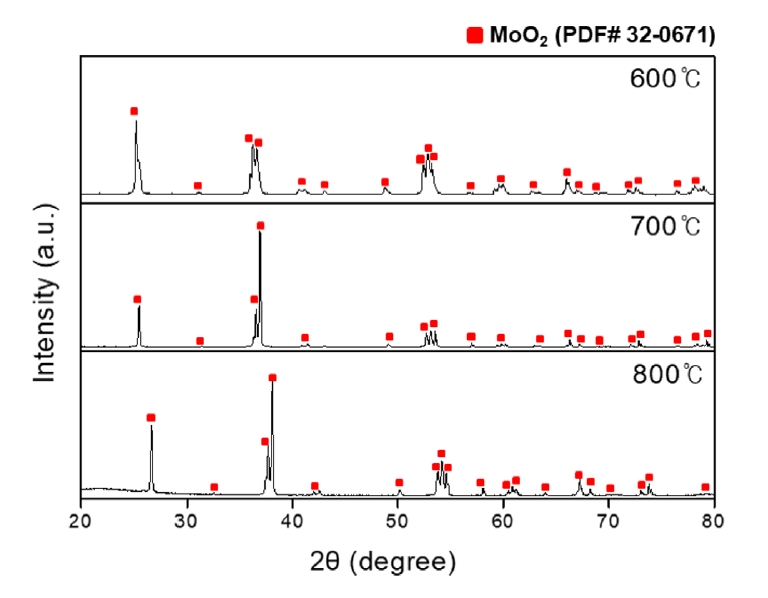

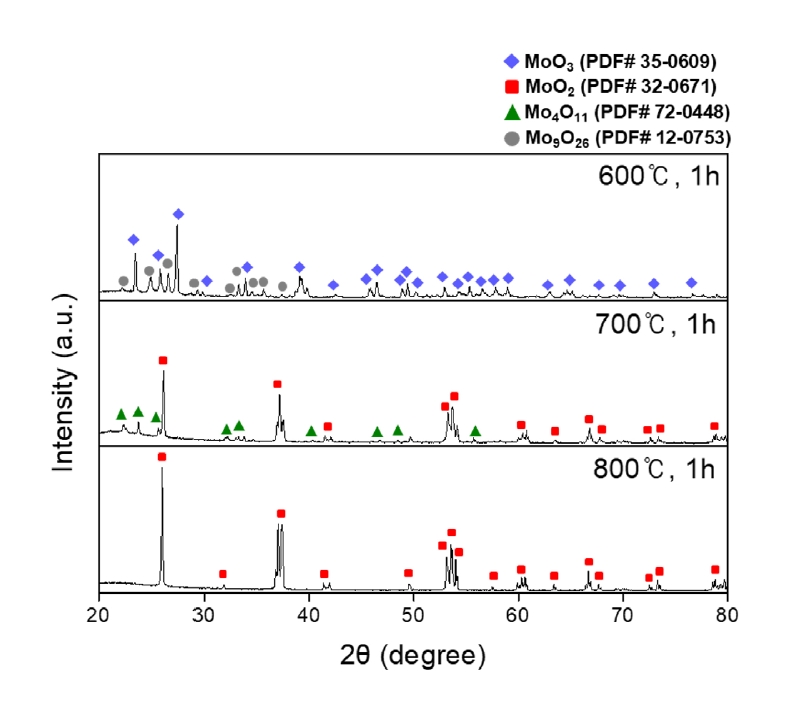

- Fig. 2는 용액연소합성법으로 합성된 분말을 수소 환원 온도를 달리 하여 환원시킨 분말의 XRD 분석이다. 600°C에서 환원된 분말은 MoO3 상과 Mo9O26의 상이 관찰되었다. 600°C 환원 분말에서 관찰된 Mo9O26은 MoO3와 Mo4O11의 중간상으로 600°C에서 MoO3 분말이 Mo4O11으로 환원 진행중이나 완전히 환원되지 않았음을 의미한다. 700°C에서 환원 시 600°C 환원 분말에서 관찰된 MoO3와 Mo9O26은 관찰되지 않았으며 MoO2와 Mo4O11상이 혼재되어 있는 것을 확인하였다. 이는 700°C에서 MoO2로 환원이 진행되고 있으나 MoO3과 MoO2의 중간상인 Mo4O11를 확인함으로써 MoO2으로 환원이 완전히 진행되지 않은 것으로 예상된다. 800°C 환원 시 MoO2 단일상을 확인하였으며 그 결과 MoO3가 MoO2로 완전히 환원되는 온도는 800°C로 확인된다.

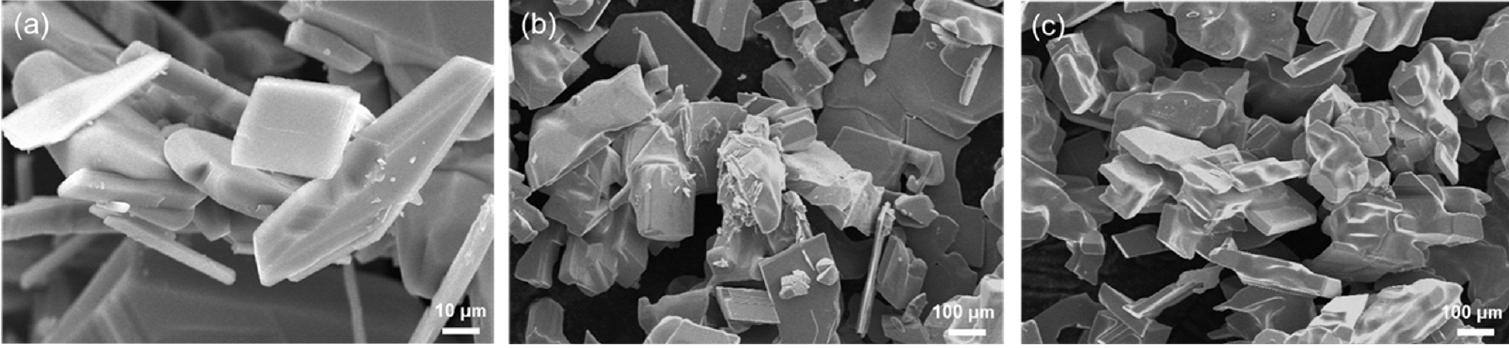

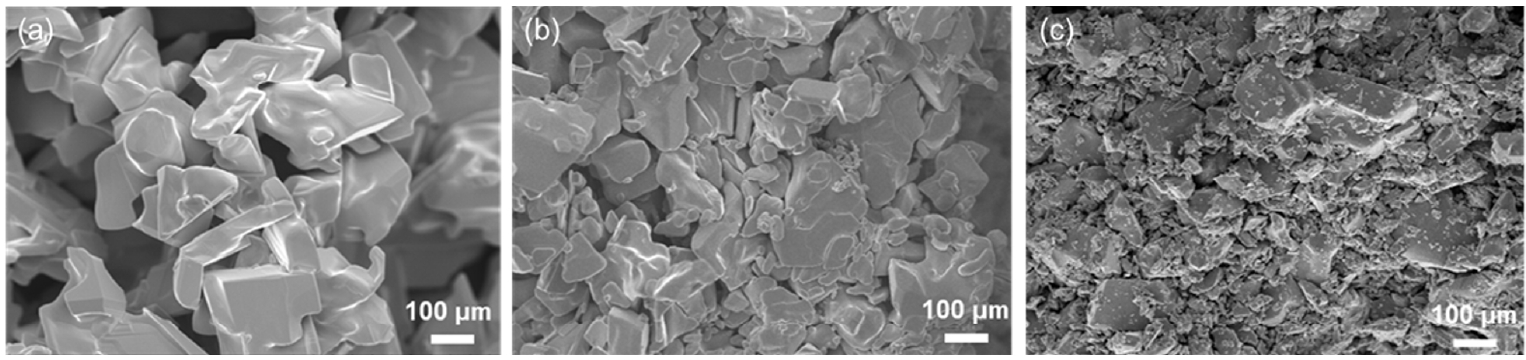

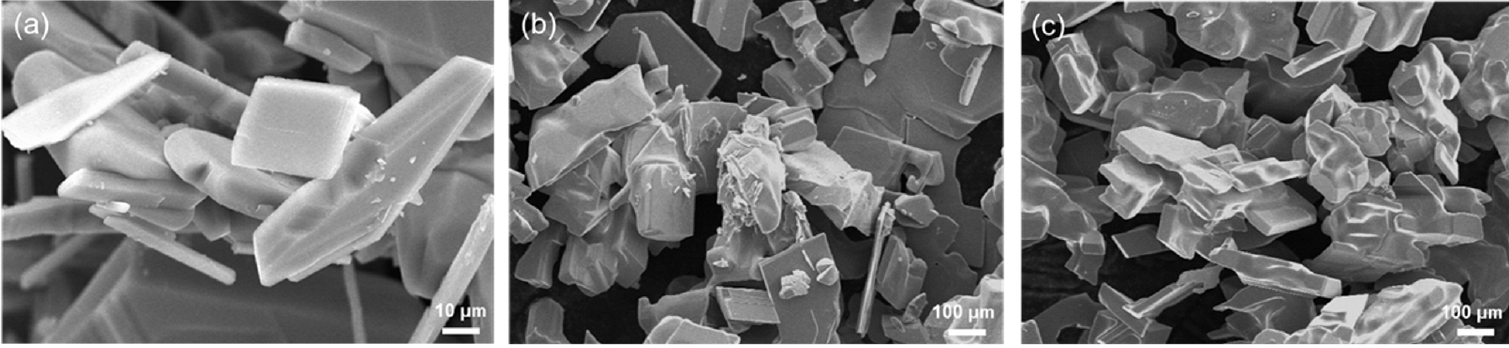

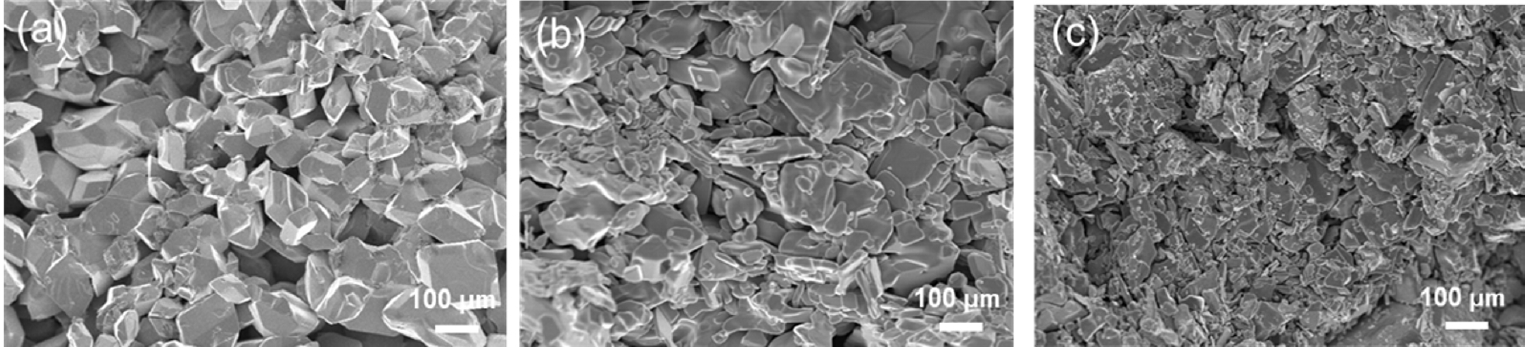

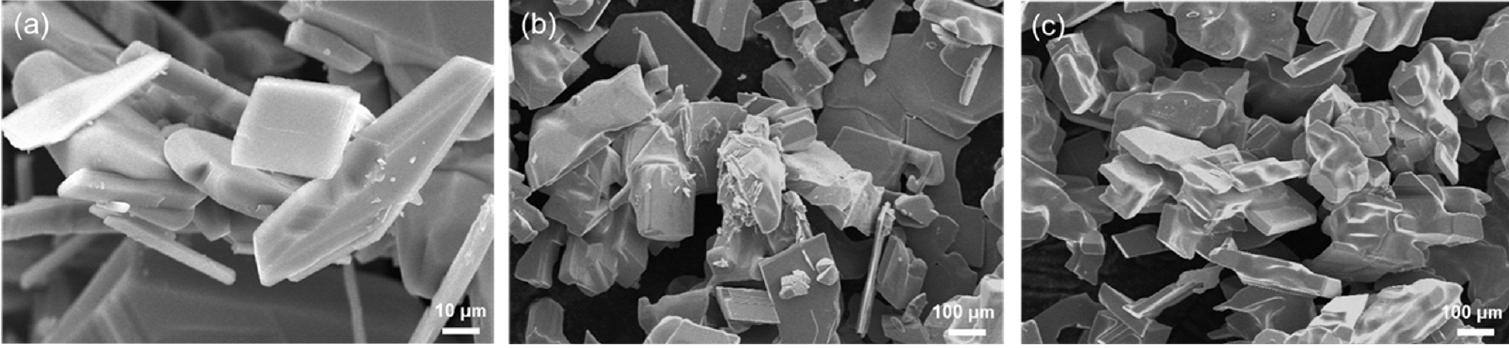

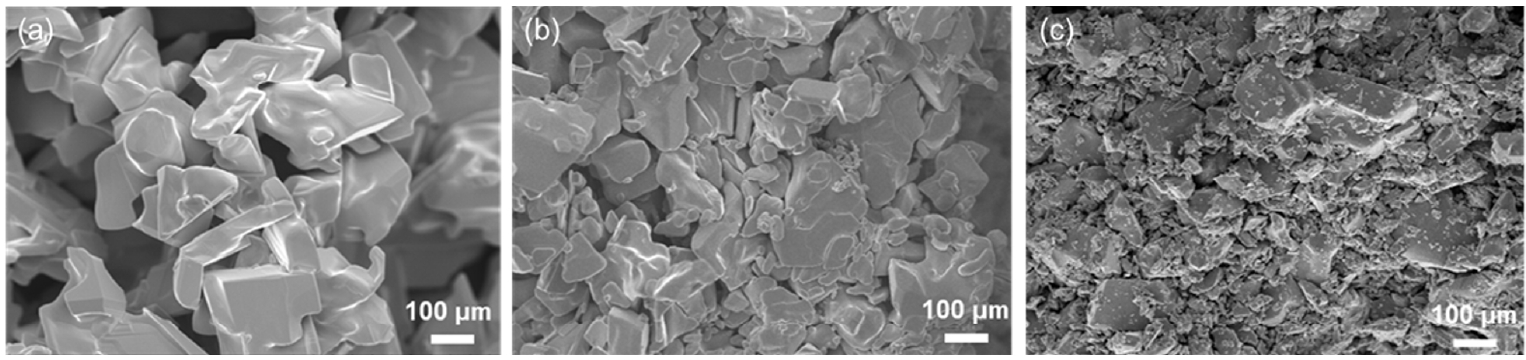

- 용액연소합성법으로 합성된 분말의 수소 환원 후의 형상을 관찰하여 Fig. 3에 나타내었다. 600°C에서 환원된 분말은 Fig. 2에서 확인했듯이 MoO3와 Mo9O26의 혼재상으로 Fig. 1의 용액연소합성법으로 합성된 MoO3 분말의 형상과 유사한 판형으로 관찰되었다. Fig. 3 (b), (c)는 Fig. 1과 비교하여 입도가 증가하였으며 각형비가 커진 형상이 관찰되었다. 이는 T.P로 인해 환원 중 MoO3 표면에서 T.P 1이 증착 되어 Mo4O11 핵이 반복적으로 생성되어 이에 따른 핵 성장으로 각형비가 증가하는 것으로 사료된다[16].

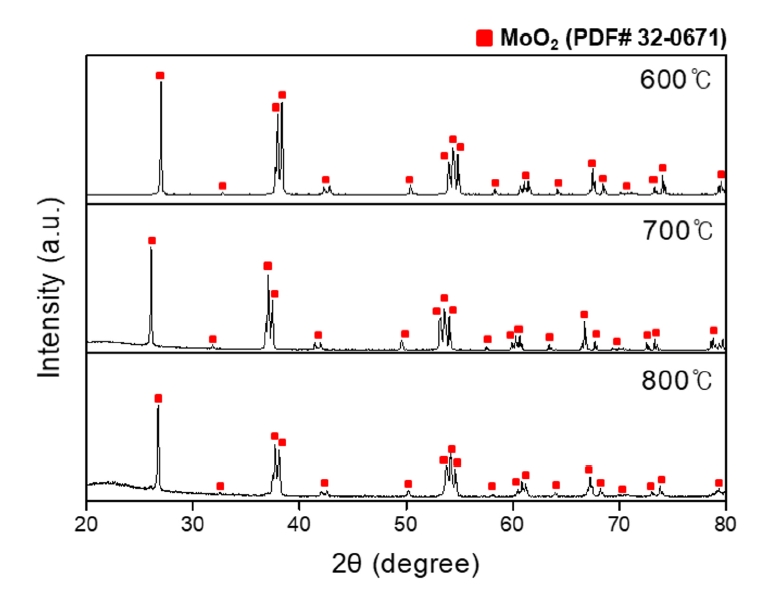

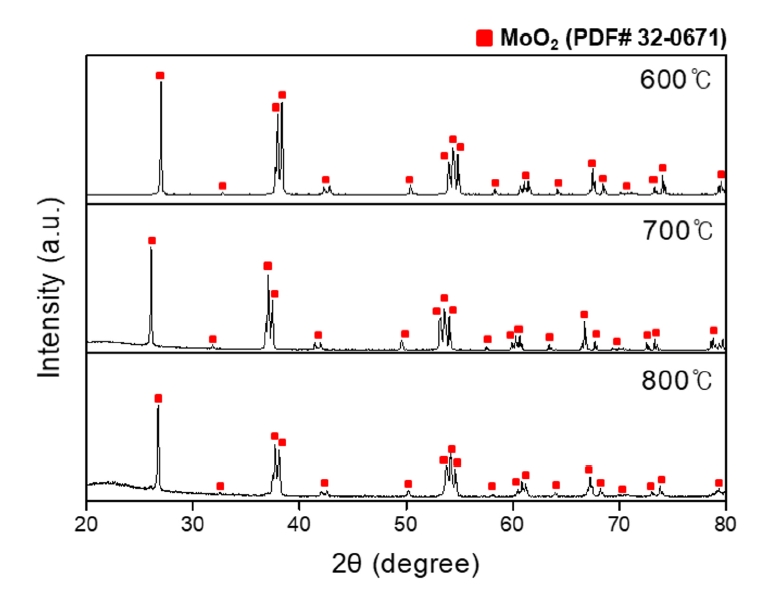

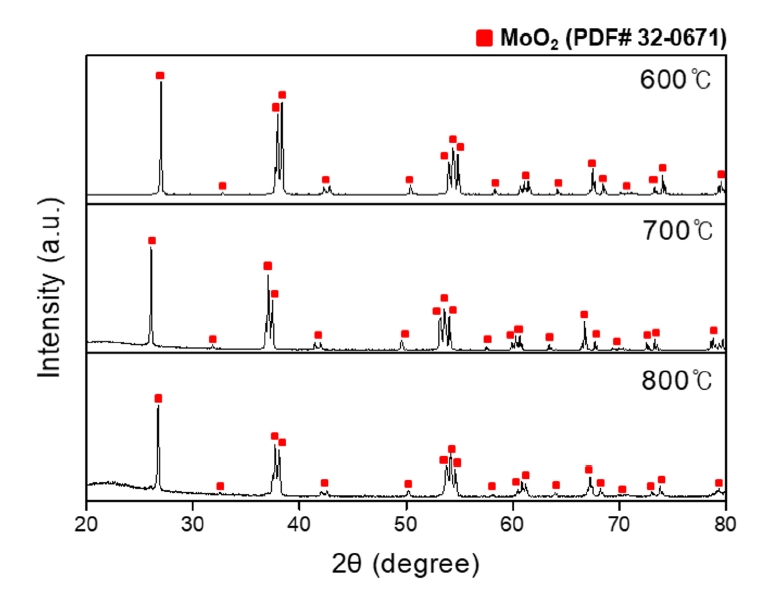

- 3.3. 수소 환원 분말의 성형 및 상압소결

- 600°C, 700°C, 800°C에서 각각 환원된 분말을 성형 후 수소 분위기에서 800°C로 상압소결하여 소결체를 제조하였다. 온도에 따른 각각의 환원 분말은 다른 상을 나타냈지만 소결 후 모두 MoO2 상임을 소결체 파단면을 Fig. 4의 XRD분석을 통해 확인하였다.

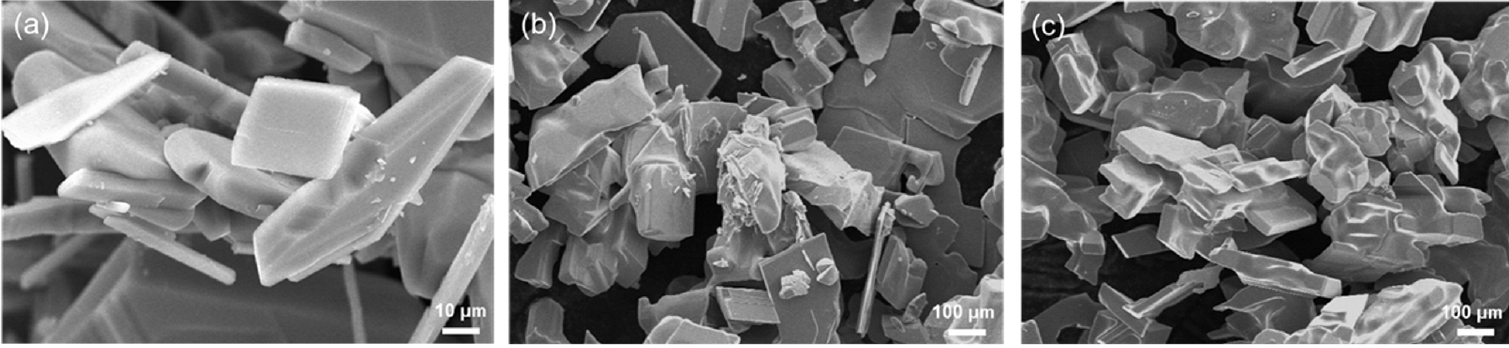

- Fig. 5는 소결체의 조밀도 및 내부 형상을 분석하기 위해 소결체의 파단면을 FE-SEM을 통해 관찰한 결과이다. Fig. 5를 통해 700°C, 800°C 환원 분말의 소결체 단면이 600°C 환원 분말의 소결체 단면에 비해 조밀한 형태인 것을 확인할 수 있다. 이는 Fig. 2에서 관찰된 600°C에서 환원된 분말의 혼재상 중 MoO3가 800°C에서 소결되기 전 700°C 이상의 온도에서 환원이 시작되어 형상의 변화로 인해 조밀도가 저하된 것으로 예상된다. 또한, 앞서 설명한 MoO3가 MoO2로 환원되는 동안 발생하는 T.P의 표면 증착과 핵 생성 및 성장에 의하여 형상의 각형비가 증가한 것으로 사료된다[16].

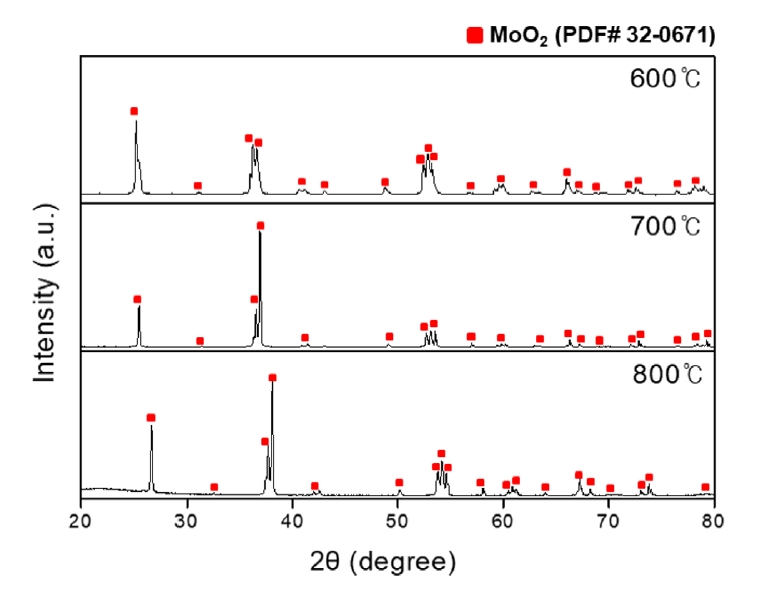

- 앞서 진행한 각기 다른 온도의 환원 분말의 성형 후 소결 온도에 따른 소결성을 비교하기 위해 소결 온도를 900°C로 높여 소결체를 제조하였다. Fig. 6는 각각 다른 온도에서 환원한 분말을 성형 후 900°C에서 소결한 소결체의 파단면을 XRD를 통해 분석한 결과이며 800°C에서 소결한 소결체와 같이 소결체는 모두 MoO2 상인 것을 확인하였다.

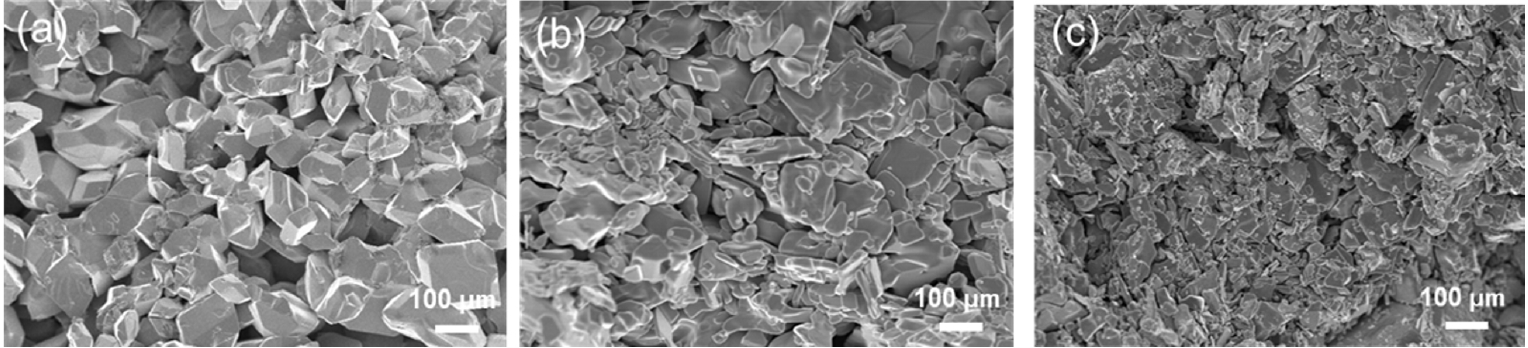

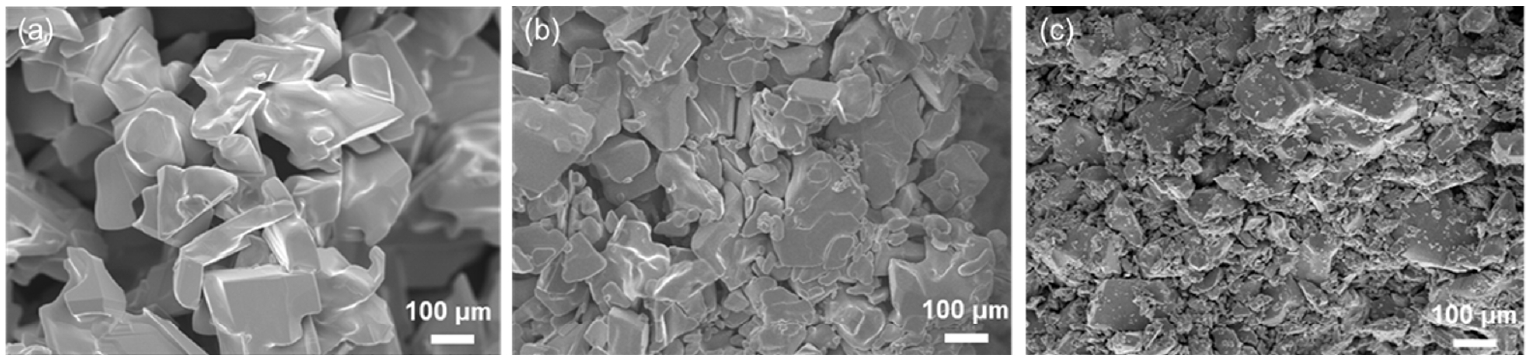

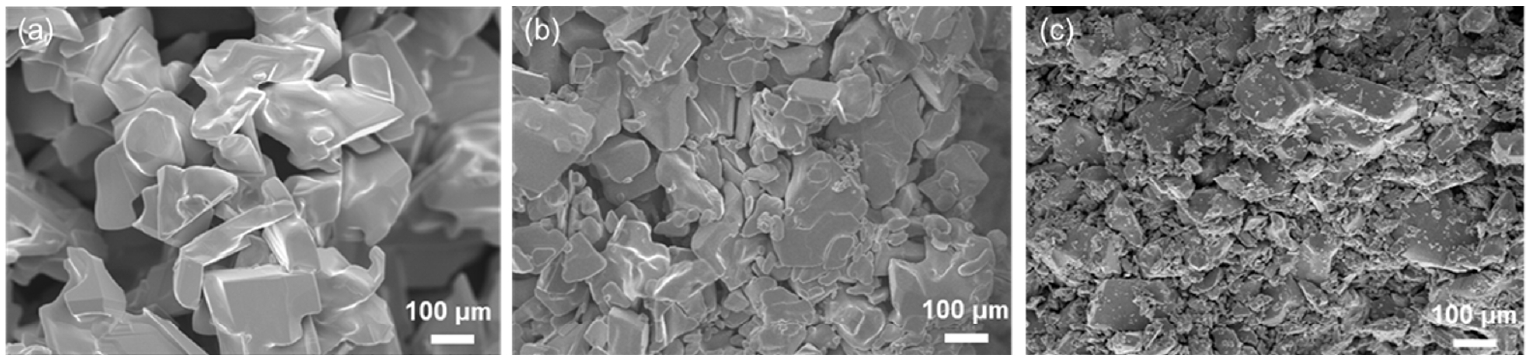

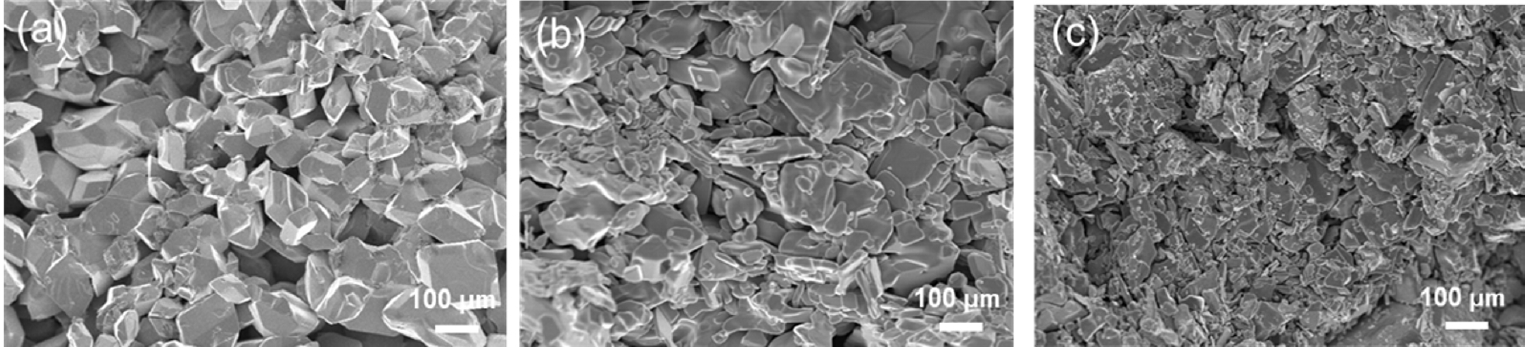

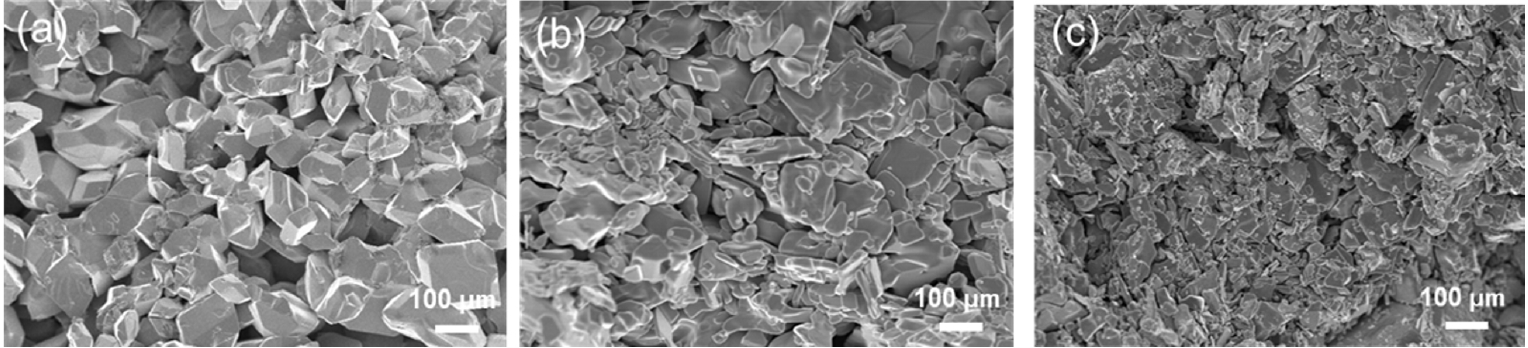

- 각각의 환원 분말 성형체를 900°C에서 상압소결한 소결체의 조밀도 및 내부 형상을 분석하고자 파단면을 FE-SEM을 통해 관찰하였다. 900°C에서 소결한 600°C 환원 분말의 소결체는 700°C, 800°C 환원 분말의 소결체에 비해 조밀하지 못한 것을 Fig. 7를 통해 확인하였다. MoO3는 약 795°C에서 분해되며 소결 온도인 900°C에 도달하기 전 600°C 환원 분말의 혼재상 중 MoO3가 일부 분해되어 분말이 휘발되는 현상으로 인해 나타난 것으로 사료된다.

- 3.4. 수소 환원 분말 소결체의 밀도 분석

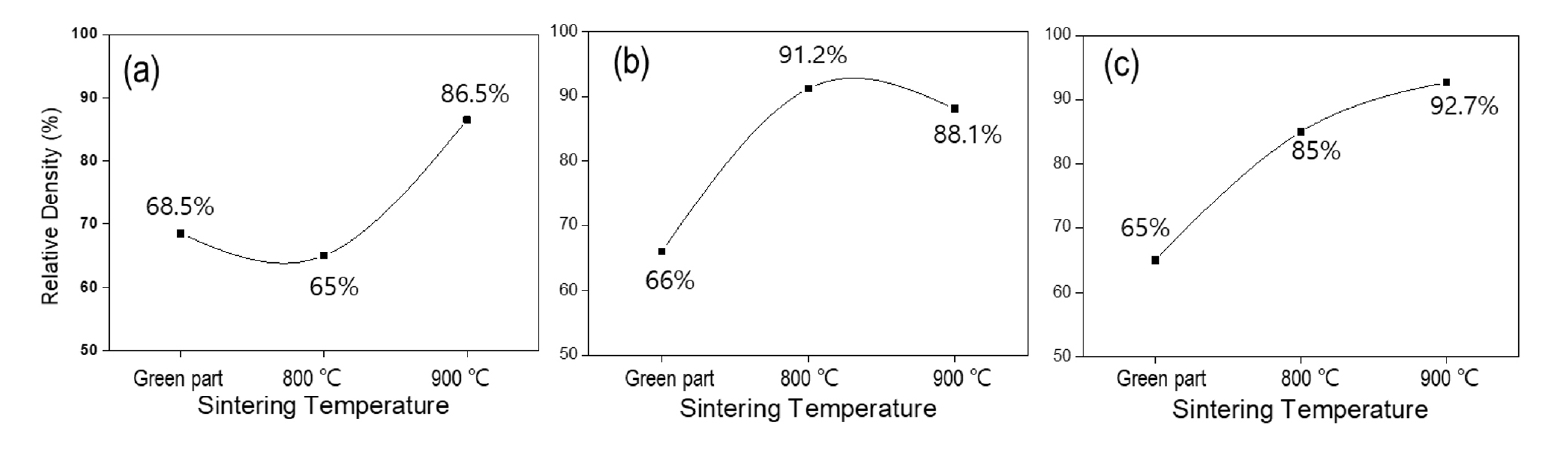

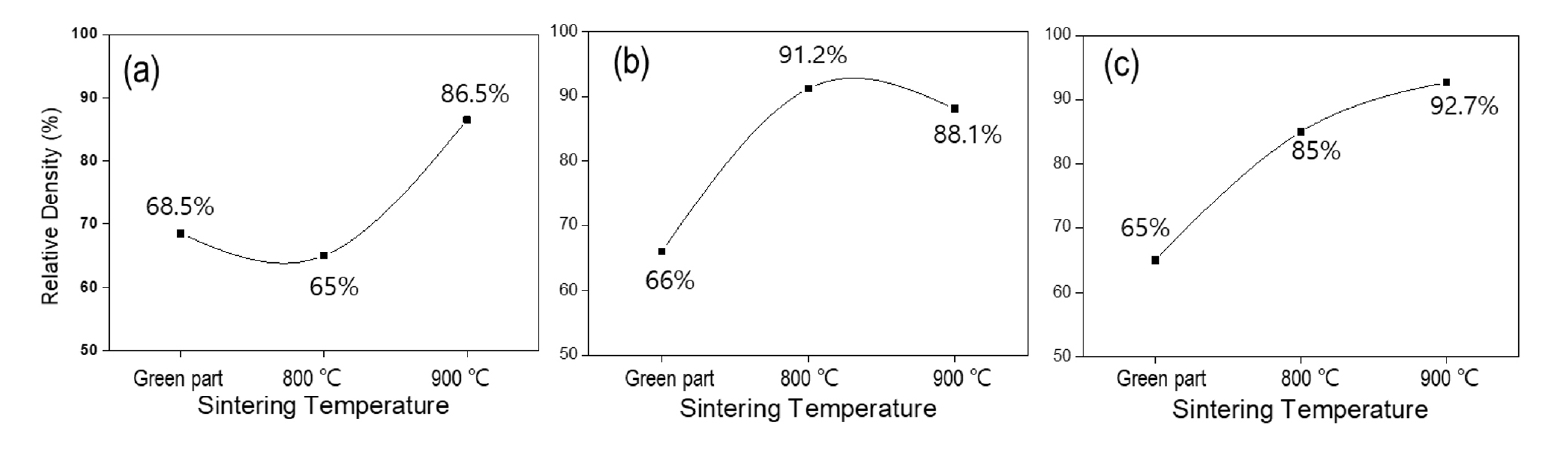

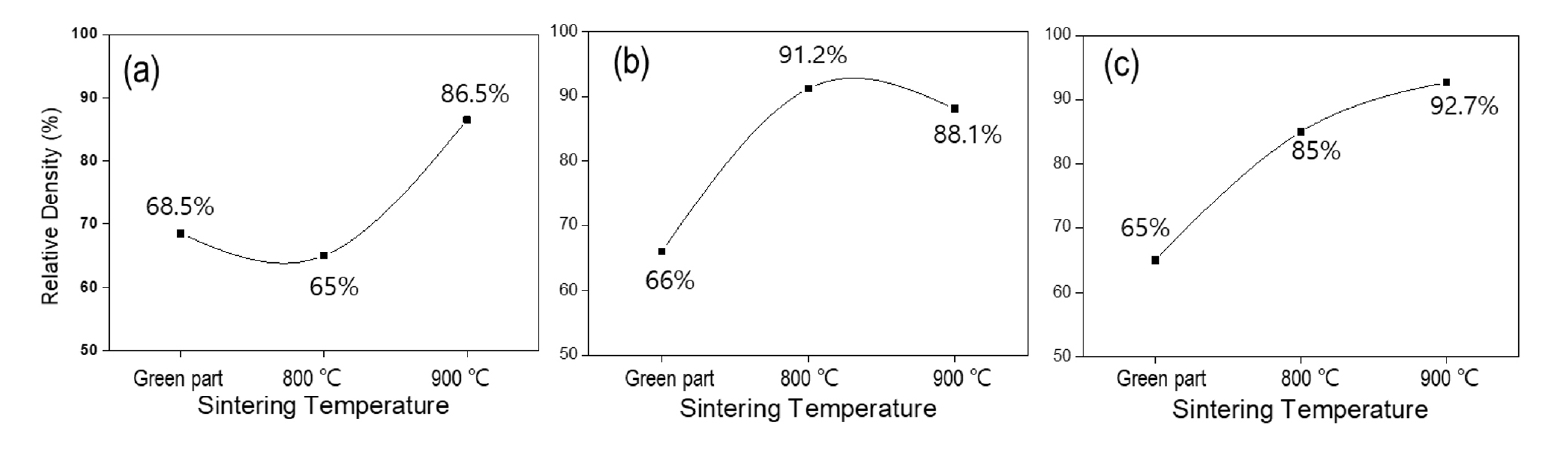

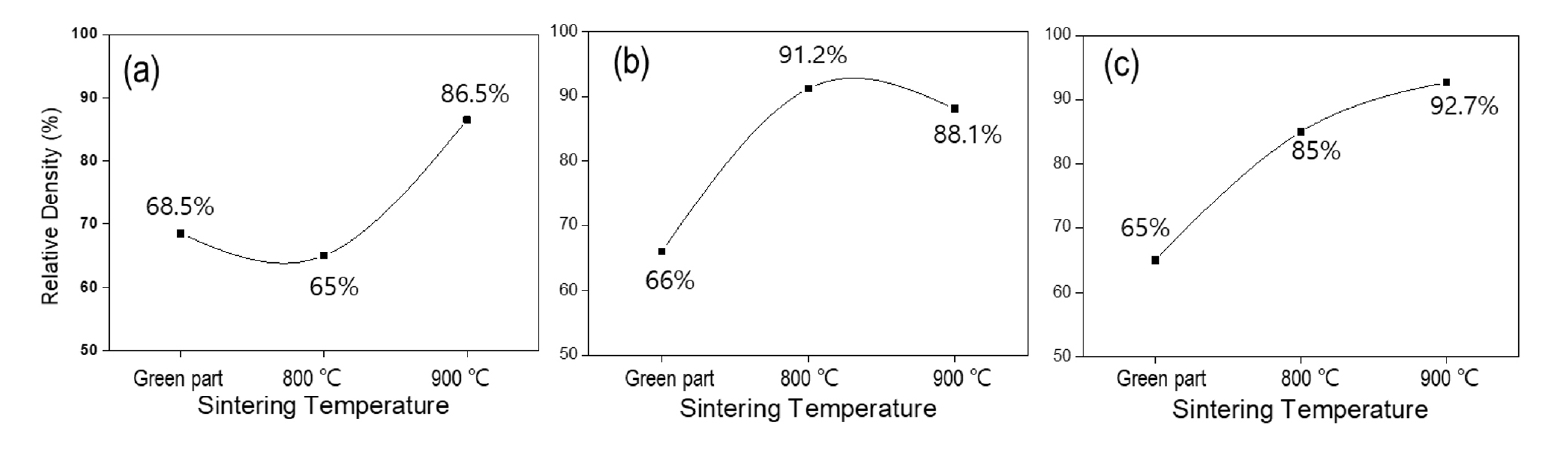

- Table 1. 와 Fig. 8은 수소 환원으로 합성된 Mo 산화물의 성형 및 소결 상대 밀도를 환원 및 소결 온도에 따라 각각 표와 그래프로 나타낸 것이다. Fig. 2에 제시된 X선 회절 분석 결과를 바탕으로 X선 회절 분석 중 직접 비교법을 활용하여 강도 피크를 비교함으로써 혼재상의 분율을 구하였고, 이를 통해 Table 1의 이론 밀도를 계산하였다. 혼재상 분율의 계산은 하단에 제시된 식 (3)을 근거로 수행되었으며 식 (3)에서 I는 X-ray 회절선의 강도, R은 각상의 특정 상수, C는 상의 농도이고, a와 b는 Fig. 2에서 관찰된 혼재상을 각각 표기한 것이다[17].

- 각각의 환원 분말 성형체의 상대밀도는 65%~70%의 비교적 낮은 값으로 분석되었으나 환원 분말 성형체를 각각 800°C, 900°C에서 소결하였을 시 상대 밀도가 증가하는 경향을 Fig. 8을 통해 확인할 수 있으며, 이는 Fig. 5, 7에서 관찰된 조밀한 형태와 상응한다.

- 하지만 600°C 환원 분말을 800°C에서 소결 시 소결체의 상대 밀도는 65%로 비교적 낮은 것으로 확인된다. 이는 800°C의 높은 온도에서 MoO3가 녹는점에 도달하여 MoO3분말이 일부 분해 및 환원되어 상대 밀도가 저하된 것으로 사료된다. 또한, 700°C 환원 시 확인된 Mo4O11 분말의 분해온도는 850°C로 900°C에서 소결 진행 시 Mo4O11가 분해되기 때문에 환원 과정 중 환원 및 분해가 발생하여 800°C에서 소결하였을 때 보다 상대 밀도가 낮은 것으로 판단하였다[18]. 800°C 환원 분말은 소결 온도가 높아질수록 상대 밀도가 향상된 것을 관찰할 수 있었으며 800°C에서 환원한 분말을 900°C에서 소결한 소결체가 92.7%의 상대 밀도로 비교적 좋은 상대 밀도를 나타내었다.

3. Results and Discussion

- 본 연구에서는 용액연소합성법으로 MoO3을 합성된 것을 확인하였으며 MoO3 분말이 3% 수소 환원을 통해 800°C에서 MoO2으로 환원되는 것을 XRD 분석을 통해 확인하였다. 또한, 용액연소합성법으로 합성된 MoO3 분말은 판형으로 관찰되었으나 MoO2으로 환원이 진행됨에 따라 가스 수송상이 표면에 증착 되어 Mo4O11/MoO2 핵 생성 및 성장이 일어나 각형비가 증가한 형상으로 변화하는 것을 FE-SEM 분석을 통해 관찰하였다. 이후 각각의 온도에 따른 수소 환원 분말을 성형 및 상압소결하여 소결체를 제조하였으며 환원 온도와 소결 온도에 따른 소결성을 평가하였다. Mo 산화물 성형 시 약 65%의 상대 밀도를 나타냈으나 상압소결 후의 상대밀도는 85% 이상으로 향상되는 경향을 보였다. 하지만, 600°C 환원 분말의 상대 소결 밀도는 다른 환원 온도에 비해 낮게 평가되었다. 이는 600°C 환원 분말의 상이 MoO3와 Mo9O26의 혼재상으로 구성되어 있으며 소결 온도보다 낮은 MoO3 분말의 분해온도로 인해 분말의 분해가 발생해 나타난 것으로 사료된다. 본 연구를 통해 향후 Mo 산화물의 성형 및 소결을 통한 밀도 향상에 대한 연구에 기초 자료로 이용될 수 있을 것으로 기대된다.

4. Conclusion

-

Conflict of Interest

저자들은 이해상충관련 해당사항 없음을 선언합니다.

-

Author Information and Contribution

이종훈: 석사과정 학생/분말 합성 및 논문 작성, 이근재: 교수/실험 디자인, 논문작성 및 연구책임자

Article information

-

Acknowledgements

- 이 연구는 산업통상자원부 및 산업기술평가관리원 (KEIT) 연구비 지원에 의한 연구임 (‘20011286’)

Fig. 3.FE-SEM analysis of powder according to hydrogen reduction temperature (a) 600°C, (b) 700°C, (c) 800°C

Fig. 5.Cross-sectional FE-SEM analysis of the brown part at 800°C (a) reduction temperature 600°C, (b) 700°C, (c) 800°C

Fig. 7.Cross-sectional SEM analysis of the brown part at 900°C (a) reduction temperature 600°C, (b) 700°C, (c) 800°C

Fig. 8.Relative brown density of Mo oxide synthesized by hydrogen reduction (a) reduction temperature 600°C, (b) 700°C, (c) 800°C

Table 1.Relative green and brown density of Mo oxide synthesized by hydrogen reduction

- 1. M. S. Park, Y. D. Kim, J. P. Park and S. D. Choi: Trends Met. Mater. Eng., 21 (2008) 15.

- 2. Y. Zhao, Y. Zhang, Z. Yang, Y. Yan and K. Sun: Sci. Technol. Adv. Mater., 14 (2013) 043501.Article

- 3. L. Zhou, H. B. Wu, Z. Wang and X. W. Lou: ACS Appl. Mater. Inter., 3 (2011) 4853.Article

- 4. L. Zhang, H. Lin, L. Zhai, M. Nie, J. Zhou and S. Zhuo: J. Mater. Res., 32 (2017) 292.Article

- 5. H. Zhao, Z. Li, J. Deng, X. Dai, M. Cui, F. Nie, X. Zhang, Z. Ren, Y. Wang, W. Song and J. Niu: Int. J. Hydrogen Energy., 35 (2020) 17422.

- 6. H. Zhao, Z. Li, X. Dai, M. Cui, F. Nei, X. Zhang, Z. Ren, Z. Yang, Y. Gan, X. Yin, Y. Wang and W. Song: J. Mater. Chem., 8 (2020) 6732.Article

- 7. H. Du, X. Xie, Q. Zhu, L. Lin, Y. Jiang, Z. Yang, X. Zhau and A. Xu: Nanoscale., 7 (2015) 5752.Article

- 8. F. Xing, H. Yu, C. Cheng, Q. Liu, L. Lai, S. Xia and C. Huang: Chem. Eng. J., 450 (2022) 138130.Article

- 9. M. Saghafi, S. Heshmati-Manesh and A. Ataie: Int. J. Refract. Met. Hard Mater., 30 (2012) 128.Article

- 10. P. A. Benavides, B. Soto and R. H. Palm: Mater. Sci. Eng. A., 701 (2017) 237.Article

- 11. G. T.Lee, C. Manière, J. McKittrick, A. Gattuso, C. Back and EA. Olevsky: J. Am. Ceram. Soc., 102 (2019) 801.ArticlePDF

- 12. H. G. Kim, G. S. Kim, S. T. Oh, M. J. Suk and Y. D. Kim: J. Powder Mater., 14 (2007) 386.Article

- 13. H. S. Huang and K. S. Hwang: Metall. Trans. A., 33 (2002) 657.ArticlePDF

- 14. S. Y. Lee, N. H. Kwon, J. S. Roh and K. J. Lee: J. Powder Mater., 27 (2020) 394.Article

- 15. N. Desai, S. Mali, V. Kondalkar, R. l Mane, C. Hong and P. Bhosale: J. Nanomed. Nanotechnol., 6 (2015) 1000338.

- 16. J. Dang, G. Zhang and K. Chou: HTMP., 33 (2014) 305.Article

- 17. B. D Cullity, Elements of X – ray Diffraction, 2nd edAddison Wesley, (1978).

- 18. Y. Qing, K. Yang, Y. Chen, J. Zhu, Y. Li, C. Chen, Q. Li, B. Sun and J. He: Materials., 16 (2023) 2841.Article

References

Figure & Data

References

Citations

Citations to this article as recorded by

- High-sensitivity optical fiber hydrogen sensing with MoO3/PANI/Pd nanocomposite

Mohammed M. Alkhabet, Saad H. Girei, Ammar H. Farhan, Fatimah F. Hashim, Jaafar A. Jaafar, Husam K. Salih, Manar F. Abbood, Mohd H. Yaacob

Materials Science in Semiconductor Processing.2025; 200: 110021. CrossRef

Characterization of Compacted and Pressureless Sintered Parts for Molybdenum Oxide Powder according to Hydrogen Reduction Temperature

Fig. 1. The powder synthesized by solution combustion synthesis process (a) FE-SEM, (b) XRD analysis

Fig. 2. XRD analysis of powder according to hydrogen reduction temperature

Fig. 3. FE-SEM analysis of powder according to hydrogen reduction temperature (a) 600°C, (b) 700°C, (c) 800°C

Fig. 4. Cross-sectional XRD analysis of the brown part at 800°C according to reduction temperature

Fig. 5. Cross-sectional FE-SEM analysis of the brown part at 800°C (a) reduction temperature 600°C, (b) 700°C, (c) 800°C

Fig. 6. Cross-sectional XRD analysis of the brown part at 900°C according to reduction temperature

Fig. 7. Cross-sectional SEM analysis of the brown part at 900°C (a) reduction temperature 600°C, (b) 700°C, (c) 800°C

Fig. 8. Relative brown density of Mo oxide synthesized by hydrogen reduction (a) reduction temperature 600°C, (b) 700°C, (c) 800°C

Fig. 1.

Fig. 2.

Fig. 3.

Fig. 4.

Fig. 5.

Fig. 6.

Fig. 7.

Fig. 8.

Characterization of Compacted and Pressureless Sintered Parts for Molybdenum Oxide Powder according to Hydrogen Reduction Temperature

| Reduction temp. | Reduced powder phase (phase fraction) | Theoretical density (g/cm3) | Relative green density | Relative Brown density |

|

|---|---|---|---|---|---|

| Sintering temp. : 800°C | Sintering temp. : 900°C | ||||

| 600°C | MoO3 / Mo9O26 (6 : 4) | 4.72 | 68.5% | 65% | 86.5% |

| 700°C | MoO2 / Mo4O11 (7 : 3) | 5.88 | 66% | 91.2% | 88.1% |

| 800°C | MoO2 | 6.47 | 65% | 85% | 92.7% |

Table 1. Relative green and brown density of Mo oxide synthesized by hydrogen reduction

Table 1.

TOP

KPMI

KPMI

ePub Link

ePub Link Cite this Article

Cite this Article