Articles

- Page Path

- HOME > J Powder Mater > Volume 31(4); 2024 > Article

-

Research Article

니켈-텅스텐 합금 결합상 적용 고경도 초경합금 - 권한중*

- High-Hardness Cemented Carbide With Nickel-Tungsten Alloy Binder

- Hanjung Kwon*

-

Journal of Powder Materials 2024;31(4):318-323.

DOI: https://doi.org/10.4150/jpm.2024.00227

Published online: August 30, 2024

전북대학교 신소재공학부

Division of Advanced Materials Engineering, Jeonbuk National University, 567 Baekje-daero, Jeonju Jeonbuk State 54896, Republic of Korea

- *Corresponding Author: Hanjung Kwon TEL: +82-63-270-2299, FAX: +82-63-270-2305, E-mail: hjkwon@jbnu.ac.kr

• Received: August 1, 2024 • Revised: August 24, 2024 • Accepted: August 24, 2024

© The Korean Powder Metallurgy & Materials Institute

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0/) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

- 820 Views

- 24 Download

Abstract

- Cemented carbide for cutting tools, which is composed of carbide as a hard phase and metallic component as a metallic phase, mainly uses cobalt as the metallic phase due to the excellent mechanical properties of cobalt. However, as the demand for machining difficult-to-machine materials such as titanium and carbon fiber-reinforced plastics has recently increased, the development of high-hardness cemented carbide is necessary and the replacement of cobalt metal with a high-hardness alloy is required. In this study, we would like to introduce high-hardness cemented carbide fabricated using nickel-tungsten alloy as the metallic phase. First, nickel-tungsten alloy powder of the composition for formation of intermetallic compound confirmed through thermodynamic calculations was synthesized, and cemented carbide was prepared through the sintering process of tungsten carbide and the synthesized alloy powder. Through evaluating the mechanical properties of high-hardness cemented carbide with the nickel-tungsten alloy binder, the possibility of producing high-hardness cemented carbide by using the alloys with high-hardness was confirmed.

- 초경합금은 절삭공구라 불리는 금속 가공용 도구의 소재로 고경도 물질인 탄화물/질화물 세라믹스와 고인성 금속 성분이 혼합되어 제조되는 소재이다[1, 2]. 미세조직 상 탄화물/질화물 세라믹스 영역을 경질상, 금속 성분이 분포하는 부분을 결합상이라 하는데 금속 성분은 세라믹 입자들을 연결해주고 경질상의 부족한 인성을 보완해주는 역할을 담당한다[2]. 대부분의 상용 초경합금은 경질상으로는 텅스텐 탄화물, 결합상으로는 코발트를 사용하고 있으며 텅스텐 탄화물은 다른 탄화물 대비 열전도율이 높아 절삭 과정에서 유발되는 고온 환경에서 열충격이 작다는 장점이 있고 코발트는 다른 금속에 비해 고온 물성이 우수하다는 점 때문에 초경합금에 적합한 것으로 알려져 있다[3].

- 코발트는 421 ℃의 온도에서 면심입방구조(FCC)와 육방밀집구조(HCP)의 결정구조 변화가 가역적으로 일어나는 마르텐사이트 변태가 발생한다[3, 4]. 이러한 마르텐사이트 변태는 코발트 고온 강도를 향상시키는 작용을 하게 되고 절삭 과정이 진행되는 고온 환경에서 코발트 강도가 우수한 이유가 된다. 결과적으로 가격적인 이점에도 불구하고 니켈, 철 등 다른 금속이 초경합금에서 코발트를 대체하지 못하는데 기계적 물성에서 코발트에 비해 열세이기 때문이다[5, 6].

- 하지만 초경합금에서 사용되는 코발트는 대체 필요성이 대두되고 있는데 인체 유해성과 자원 수급에서의 불안정성 때문이다[7, 8]. 유럽 국가에서는 코발트 금속을 포함한 코발트 화합물을 주요 발암물질로 지정하고 수입 규제를 계획하고 있으며 배터리 산업에서의 코발트 수요를 포함하여 전 세계적으로 코발트 수요는 지속적으로 증가하고 있지만 코발트는 광석으로부터 직접 생산하지 않고 대부분 니켈과 구리를 생산하는 과정에서 부산물로 얻어져 희소성이 높다. 또한 전 세계 코발트 생산량의 70%를 담당하는 콩고의 정치적 불안정으로 코발트 수급은 안정적이지 못한 것으로 알려져 있다.

- 초경합금에 결합상으로 사용되는 금속은 소결 과정에서 탄소와의 반응성이 낮아야 하며 이러한 금속으로는 철, 니켈, 코발트가 있다[2]. 이는 소결 중 텅스텐 탄화물 내 탄소와의 금속의 반응으로 불건전상이 형성되면 초경합금의 기계적 물성 저하를 유발하기 때문으로 앞서 언급한 바와 같이 상용 초경합금은 대부분 우수한 물성의 코발트로 제작된다. 니켈은 부식 환경에서의 높은 안정성으로 절삭유 및 부식성 용액에 노출되는 절삭공구 사용 환경에서 장점을 갖고 있어 기계적 물성 개선 과정을 거친다면 초경합금 결합상으로 코발트 대체 가능성이 가장 큰 것으로 사료된다[9].

- 한편, 최근 가공 수요가 증가하고 있는 타이타늄, 탄소 섬유 강화 플라스틱과 같은 신소재 등장과 고속 가공에 의한 부품 생산성 개선 요구에 따라 절삭공구용 초경합금 특성 향상에 대한 필요성이 증대되고 있다[10]. 초경합금 특성 향상을 위해 경질상은 나노화 및 복합화 연구가 진행되고 있으며 결합상인 금속 성분에서는 강화용 첨가 원소를 추가하는 연구를 통해 고경도 피삭재 및 고속 가공에 적합한 초경합금이 개발되고 있다. 또한 텅스텐 탄화물계 초경합금은 상대적으로 낮은 경도 특성으로 절삭 가공 과정 중 다듬질 단계에서는 고경도 타이타늄 탄질화물계 써메트가 소재로 적용되는 실정이다[2]. 따라서 고경도 피삭재 가공, 고속 가공을 통한 생산성 향상, 적용 범위 확대를 위해 초경합금 경도 특성 개선 연구가 필요한 것으로 사료된다.

- 본 연구에서는 결합상 변화를 통한 초경합금 코발트 대체 및 기계적 물성 향상을 목적으로 니켈 합금 분말 합성 및 이를 활용한 초경합금 제작/평가를 수행하였다. 열역학 계산을 통해 니켈에 첨가되었을 때 고경도 금속간 화합물이 형성되는 원소 및 조성을 결정하고 계산 결과를 기반으로 니켈 합금 분말을 합성하였다. 최종적으로 금속간 화합물이 포함된 합금 분말을 결합상으로 사용하여 초경합금을 제작하고 미세조직 및 기계적 물성 평가를 통해 합금 결합상 적용 초경합금의 기존 초경합금 대체 및 난삭재용 공구 소재 적용 가능성을 확인하였다.

1. Introduction

- 2.1. 열역학 계산

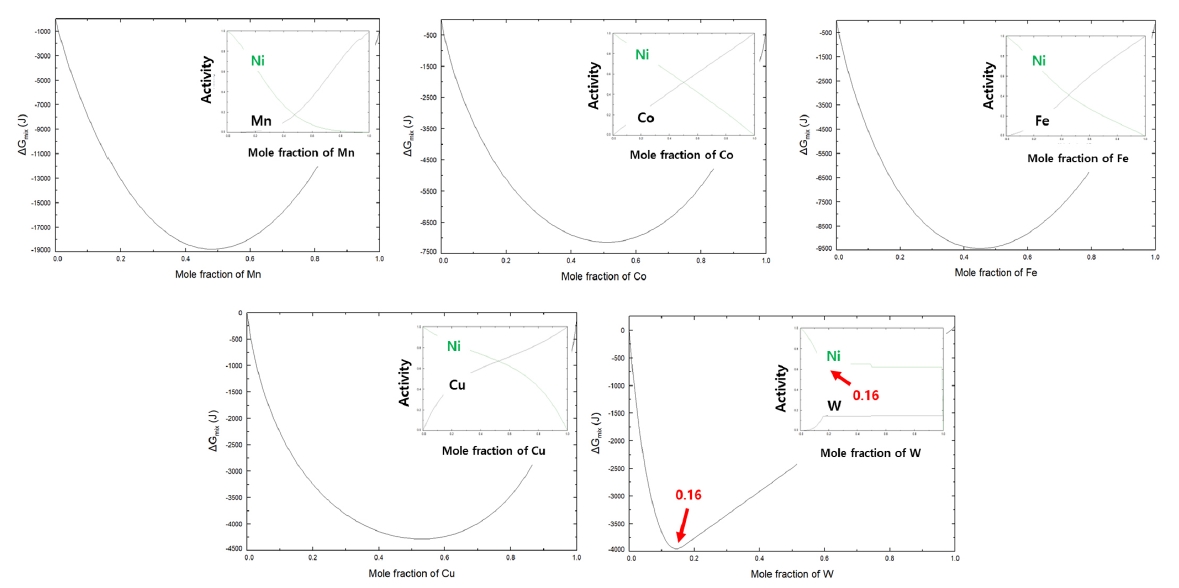

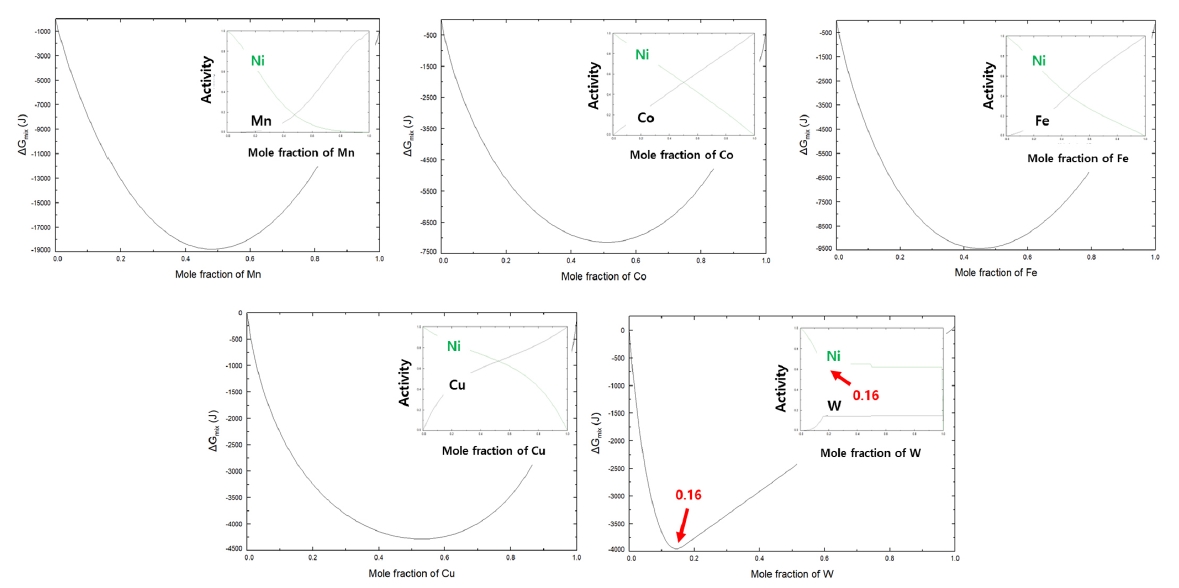

- 산화물을 원료로 한 니켈 합금 분말 합성 온도인 1000 ℃에서 2원계 시스템(Ni-M, M = Mn, Co, Fe, Cu, W)의 표준 상태 혼합 깁스 에너지(ΔGmix)와 활동도(aM)를 계산하여 고용 원소(M) 별 니켈과의 혼합 거동을 조사하였다. 이때 사용한 열역학 데이터베이스는 FactSage 8.3 프로그램(THERMFACT Ltd., Canada)에 포함된 FactPS였으며 Ni과 M의 비율에 따른 Ni-M 시스템에 대한 열역학 특성을 확인하여 상 분리 및 금속간 화합물 형성 여부를 확인하였다. 또한 니켈 합금 분말을 사용하여 제작된 초경합금 상 변화 예측을 위해 3원계 상태도를 구축하였는데 FSstel 열역학 데이터베이스를 사용하여 초경합금 소결 과정에서 형성될 수 있는 상을 예측하였다.

- 2.2. 니켈 합금 분말 합성

- 열역학 계산을 통해 금속간 화합물이 형성될 수 있는 고용 원소를 선택한 후 합금 분말 합성을 위해 산화물 혼합체를 원료로 미세화/혼합 및 수소 환원 실험을 진행하였다. 산화 니켈(99% purity, 45μm ave. particle size, Sigma-Aldrich)과 산화 텅스텐(WO3, 99% purity, 20μm ave. particle size, Fluka)의 혼합은 수소 환원 및 합금화 반응에 대한 활성화 에너지를 낮추기 위해 고에너지 밀링 공정을 통한 미세화를 우선적으로 진행하였다. 고에너지 밀링은 유성 볼 밀(Model Pulverisette 5, Fritsch, Germany)을 사용하여 진행되었는데 니켈과 텅스텐의 몰 비율이 8:2, 7:3, 6:4, 5:5가 되도록 산화물 원료를 혼합하고 미세화를 위한 유성 볼 밀링은 250 rpm, 20 시간, Ball to Powder ratio (BPR)=20:1 조건에서 시행하였다. 밀링이 완료된 산화물 혼합체는 수소 환원을 통해 합금 분말로 변환되었는데 환원 과정은 1000 ℃에서 3시간동안 진행되었다. 수소 환원을 통해 합성된 니켈 합금 분말은 X선 회절 분석 장치(SmartLab, Rigaku, Japan)를 통해 상 분석을 진행하였다. X선 회절 분석 장치는 Cu 타겟(Kα: λ = 1.5418 Å)이 장착되어 있었으며 Si 표준 시료를 통한 보정이 분석 전 선행되었다.

- 2.3. 니켈 합금 적용 초경합금 제작 및 평가

- 산화물 혼합체에 대한 수소 환원을 통해 합성된 니켈 합금 분말을 초경합금 결합상으로 사용하였으며 초경합금 제작은 상용 텅스텐 탄화물(+99% purity, 1~3 μm ave. particle size, Xiamen)과 합성된 합금 분말을 혼합하여 진행되었다. 분말 혼합은 수평 볼 밀에서 에탄올 용매를 사용한 습식 혼합법에 의해 24 시간동안 진행하였으며 혼합체 내 텅스텐 탄화물과 합금 분말의 비율은 질량비로 9:1로 고정하였다. 혼합이 완료된 혼합체는 60 ℃에서 24시간 동안 건조한 후 125MPa의 압력을 가하여 지름 8mm 펠렛 형태로 성형하였으며 진공 소결 과정을 통해 초경합금을 제작하였다. 소결은 흑연 발열체로 구성된 열처리로를 사용하여 진공 분위기(10-4Torr)에서 진행되었으며 최종 소결 온도는 1450 ℃, 유지 시간은 1시간으로 정하였다. 초경합금 소결체는 6, 3, 1μm 입도의 다이아몬드 슬러리를 사용하여 표면 연마하였고 하중 30kg, 유지 시간 15초의 조건에서 비커스 경도 측정을 통해 기계적 특성을 평가하였다[11].

2. Experimental Procedure

- 3.1. 첨가 원소 별 니켈 내 고용 거동 예측

- 그림 1은 Ni-M (M=Mn, Co, Fe, Cu, W) 2원계 시스템에 대해 1000 ℃에서 FCC 고체상에서의 혼합 깁스 에너지(ΔGmix)와 혼합체 내 Ni 및 M 원소의 활동도를 계산한 결과이다. 그림 1의 결과를 통해 본 연구에서 니켈 합금 첨가 원소로 고려한 Mn, Co, Fe, Cu는 Ni과의 혼합 과정에서 발생되는 혼합 깁스 에너지가 전 조성에서 음수이고 혼합 깁스 에너지 그래프는 아래로 볼록한 포물선 형태를 나타내는 것을 알 수 있다. 이를 통해 1000 ℃에서 합성된 니켈 합금은 첨가 원소가 Mn, Co, Fe, Cu인 경우 단일 고용상이 형성될 것을 예측할 수 있다[12]. 활동도를 통해서는 니켈과의 친화도는 Cu, Fe, Co, Mn 순서로 커지는 것을 알 수 있는데 Ni-Mn 시스템은 이상용액으로부터 음의 편차를 나타내고 Ni-Co 시스템은 이상용액과 유사한 거동을 하며 Ni-Fe, Ni-Cu 시스템은 양의 편차를 나타내는 것을 확인할 수 있다. Fe와 Cu는 니켈과의 친화도가 낮은 것으로 확인되었지만 과잉 깁스 에너지 크기가 이상용액의 혼합 깁스 에너지 절대값보다 작아 Ni-Fe, Ni-Cu 혼합체는 안정한 것으로 사료된다. 첨가 원소가 W인 경우에는 다른 원소와 달리 Ni-W 시스템에서 W 몰분율이 0.16 이상인 경우 직선 형태의 혼합 깁스 에너지 그래프가 나타나며 활동도가 변함이 없어 상 분리 및 금속간 화합물 생성이 예상되었다. 즉, 니켈과 W의 특성 차이로 인해 단일 고용상이 형성되는 W의 양이 한계가 있으며 한계를 초과하는 W양이 존재하는 경우 상 분리 및 니켈과 W의 금속간 화합물 출현이 예상된다.

- 3.2. W 첨가량에 따른 니켈 합금 분말 특성 변화

- 그림 2는 산화 니켈과 산화 텅스텐의 혼합체에 대해 1000 ℃에서 수소 환원 후 합성된 분말에 대한 XRD 분석 결과로 W의 양에 상관없이 형성된 상은 W과 금속간 화합물 Ni4W임을 알 수 있다. W 양이 증가할수록 W 상의 비율이 커지지만 합금 내 포함된 상의 종류는 달라지지 않았는데 이는 그림 1에서 열역학 계산을 통해 확인한 바와 같이 Ni-W 시스템에서 W의 몰 비율이 0.16 이상인 경우 상 분리가 발생하고 W의 양에 따라 상의 비율만이 변화된다는 예측과 일치한다.

- 그림 3은 수소 환원에 의해 합성된 Ni-W 합금 분말과 텅스텐 탄화물 분말을 혼합 및 진공 소결하여 제작된 초경합금에 대한 XRD 분석 결과를 나타낸다. Ni-W 합금을 초경합금 결합상으로 사용하였을 때에는 XRD 패턴에서 알 수 있듯이 경질상인 텅스텐 탄화물과 금속 상인 (Ni,W) 이외에 Ni, W, C으로 구성된 에타상(Ni2W4C, Ni3W10C3.4)이 형성되는 것을 확인할 수 있다. 그림 4는 초경합금 미세조직을 관찰한 결과로 순수한 Ni이 금속 성분으로 사용되었을 때와 달리 Ni-W 합금이 금속 성분으로 사용된 초경합금에서는 밝은 색의 (Ni,W)과 무정형의 에타상이 확인되었다. 또한 금속 성분의 불균일 분포와 그로 인한 WC 입자들의 활발한 합체를 확인할 수 있는데 WC와 Ni의 친화도가 낮아 액상 소결 과정에서 WC와 Ni의 젖음각이 큰 것이 원인이다[13]. 즉, 소결 온도에서 액화된 Ni이 WC 입자 사이로의 침투가 용이하지 않아 WC 입자 간 합체가 활발히 일어난 것이다. 합체로 인한 입자 성장은 경도 특성 저하를 유발하게 되는데 Ni-W 합금 적용 초경합금에서는 고경도 에타상이 입자 성장에 의한 경도 특성 저하 효과를 상쇄할 것으로 예상된다. 이러한 소결 후 상 변화는 열역학적 상 안정성으로 인한 것으로 그림 5에 나타낸 W-Ni-C 시스템에 대한 3원계 상태도를 통해 순수한 Ni이 아닌 Ni-W 합금이 초경합금 결합상으로 사용되는 경우 에타상이 안정한 것을 알 수 있다. 즉, 결합상에 포함된 W으로 인해 초경합금 전체 조성에서 W의 함량이 증가하고 상대적으로 Ni과 C의 비율이 감소하여 초경합금에서 탄소가 부족할 때 형성되는 에타상이 출현하게 되는 것이다[14]. 이러한 에타상은 높은 취성을 나타내어 초경합금에서는 인성을 낮추는 역할을 하게 되는데 경도 특성에서는 긍정적인 작용을 하게 된다[15, 16].

- 그림 6은 Ni-W 합금을 결합상으로 적용하여 제작된 초경합금의 기계적 물성을 평가한 결과로 초경합금에 대한 XRD 결과에서 확인한 바와 같이 초경합금에 포함된 에타상과 고용상((Ni,W))은 초경합금 경도 특성에 긍정적인 역할을 한 것을 확인할 수 있다. 10 wt.% 질량비로 코발트 금속이 포함된 기존 초경합금의 경우 경도 특성은 약 13 GPa로 본 연구에서 제작된 Ni-W 합금 포함 초경합금의 경도 특성(15.5~17.9 GPa)은 기존 초경합금 대비 우수한 것으로 확인된다[17]. 따라서 본 연구에서 개발된 니켈 합금 적용 초경합금은 고경도 특성이 필요한 다듬질 단계에서 사용되는 절삭공구와 타이타늄 및 CFRP 등 고경도 피삭재용 절삭공구를 위한 소재로 활용도가 클 것으로 사료된다.

3. Results and Discussion

- 본 연구에서는 고경도 초경합금용 결합상인 니켈 합금 분말 합성 및 이를 활용한 초경합금 경도 특성 향상에 대한 결과를 도출하였다. 우선 열역학 계산을 통해 첨가원소에 따른 니켈 내 고용 거동을 확인하였고 니켈과의 전율 고용이 되지 않고 소결 과정에서 에타상이 형성될 가능성이 있는 원소인 W을 니켈 합금에 대한 첨가 원소로 정하여 합금을 설계 및 합성하였다. W이 포함된 니켈 합금 분말은 열역학에 의해 예측한 바와 같이 금속 W과 금속간 화합물로 구성되었고 이를 초경합금용 결합상으로 사용한 경우 W의 높은 함량으로 인해 에타상이 형성되는 것을 확인하였다. W-Ni-C 시스템에 대한 상태도를 통해 에타상 출현의 원인은 Ni과 C의 상대적 비율 감소로 사료되었으며 Ni-W 합금을 사용한 초경합금은 고경도 에타상 및 고용 금속상 형성으로 경도 특성에서 기존 코발트 함유 초경합금 대비 우수한 것을 확인하였다. 결론적으로 본 연구에서 제시하는 Ni-W 결합상을 사용한 초경합금은 고경도 난삭재 및 다듬질용 절삭공구 소재로 유망한 재료가 될 것으로 기대된다.

4. Conclusion

-

Conflict of Interest

저자들은 이해상충관련 해당사항 없음을 선언합니다.

-

Author Information and Contribution

권한중: 부교수/실험, 논문작성 및 연구책임자

Article information

-

Acknowledgements

- 이 논문은 2024년도 정부(산업통상자원부)의 재원으로 한국에너지기술평가원의 지원(20228A10100030/20217510100020)에 의하여 연구되었습니다.

Fig. 1.Gibbs energies of formation and activities at 1000 ℃ in Ni-M (M=Mn, Co, Fe, Cu, and W) systems

Fig. 2.XRD patterns of Ni-W alloy powders synthesized by hydrogen reduction of NiO-WO3 mixtures: (a) Ni:W=8:2, (b) Ni:W=7:3, (c) Ni:W=6:4, and (d) Ni:W=5:5

Fig. 3.XRD patterns of WC-Ni-W composites sintered by pressureless vacuum sintering at 1450 ℃ using the Ni-W alloy powders of (a) Ni:W=8:2, (b) Ni:W=7:3, (c) Ni:W=6:4, and (d) Ni:W=5:5

Fig. 4.Microstructures of WC-Ni-W composites sintered by pressureless vacuum sintering at 1450 ℃ using (a) pure Ni and (b) the Ni-W alloy powder of Ni:W=5:5

- 1. L. E. Toth and J. L. Margrave, Transition metal carbides and nitrides, 1st edAcademic Press, New York and London (1971) 9.

- 2. P. Ettmayer: Annu. Rev. Mater. Sci., 19 (1989) 145.Article

- 3. E. E. Holmstrom, R. Lizarraga and D. Linder: Appl. Mater. Today., 12 (2018) 322.

- 4. W. Wang, Y. Jinke and Z. Qijie: J Magn. Magn. Mater., 346 (2013) 103.

- 5. H. Suzuki, K. Hayashi and T. Yamamoto: J. Jpn. Soc. Powder Metal., 13 (1966) 290.Article

- 6. E. N. Silva, A. A. A. Santos and R. M. Nascimento: Int. J. Refract. Met. Hard Mater., 101 (2021) 105669.

- 7. R. Lauwerys and D. Lison: Sci. Total Environ., 150 (1994) 1.Article

- 8. H. Yukun, Z. Zhifei, C. Yijun, H. Guihong, P. Weijun, Z. Xiaofeng, Z. Ting-an and D. Zhihe: Hydrometallurgy., 193 (2020) 105327.Article

- 9. P. Pereira, A. M. Ferro Rocha, J. Sacramento, F. J. Oliveira, A. M. R. Senos, L. F. Malheiros and A. C. Bastos: Int. J. Refract. Met. Hard Mater., 104 (2022) 105799.Article

- 10. S. Luca and G. F. Maria: Mach. Sci. Technol., 12 (2008) 158.

- 11. D. K. Shetty, I. G. Wright and P. N. Mincer: J Mater Sci., 20 (1985) 1873.ArticlePDF

- 12. D. Gaskell, Introduction to the thermodynamics of materials, 3rd edTylor & Francis, New York (2003) 227.

- 13. V.A Tracey: Int. J. Refract. Met. Hard Mater., 11 (1992) 137.Article

- 14. L. Akesson, Science of Hard Materials, Springer, New York (1983) 71.

- 15. A. Formisano, F. C. Minutolo and A. Caraviello: Adv. Tribol., 2016 (2016) 1.ArticlePDF

- 16. H. Kwon, J. Song, D. Lee, J. Seo and I. H. Choi: J. Asian Ceram. Soc., 12 (2024) 1.

- 17. E. A. Almond and B. Roebuck: Mater. Sci. Eng. A., 105-106 (1988) 237.Article

References

Figure & Data

References

Citations

Citations to this article as recorded by

High-Hardness Cemented Carbide With Nickel-Tungsten Alloy Binder

Fig. 1. Gibbs energies of formation and activities at 1000 ℃ in Ni-M (M=Mn, Co, Fe, Cu, and W) systems

Fig. 2. XRD patterns of Ni-W alloy powders synthesized by hydrogen reduction of NiO-WO3 mixtures: (a) Ni:W=8:2, (b) Ni:W=7:3, (c) Ni:W=6:4, and (d) Ni:W=5:5

Fig. 3. XRD patterns of WC-Ni-W composites sintered by pressureless vacuum sintering at 1450 ℃ using the Ni-W alloy powders of (a) Ni:W=8:2, (b) Ni:W=7:3, (c) Ni:W=6:4, and (d) Ni:W=5:5

Fig. 4. Microstructures of WC-Ni-W composites sintered by pressureless vacuum sintering at 1450 ℃ using (a) pure Ni and (b) the Ni-W alloy powder of Ni:W=5:5

Fig. 5. Ternary phase diagram of the W-Ni-C system at 1450 ℃

Fig. 6. Mechanical properties of WC-Ni-W composites[17]

Fig. 1.

Fig. 2.

Fig. 3.

Fig. 4.

Fig. 5.

Fig. 6.

High-Hardness Cemented Carbide With Nickel-Tungsten Alloy Binder

TOP

KPMI

KPMI

ePub Link

ePub Link Cite this Article

Cite this Article