Articles

- Page Path

- HOME > J Powder Mater > Volume 31(5); 2024 > Article

-

Research Article

다양한 섬유강화 구조를 갖는 NITE-SiC/SiC 복합재료의 층간 강도 특성 연구 - 김종일*

- Inter-laminar Strength of NITE-SiC/SiC Composites With Various Fiber Reinforcing Architecture

- Jong-il Kim*

-

Journal of Powder Materials 2024;31(5):437-444.

DOI: https://doi.org/10.4150/jpm.2024.00248

Published online: October 31, 2024

한국세라믹기술원 엔지니어링소재센터

Engineering Materials Center, Korea Institute of Ceramic Engineering & Technology, 3321, Gyeongchung-daero, Sindun-myeon, Icheon-si Gyeoggi-do, Republic of Korea

- *Corresponding Author: Jong-il Kim, TEL: +82-31-645-1451, FAX: +82-31-645-1494, E-mail: jikim@kicet.re.kr

© The Korean Powder Metallurgy & Materials Institute

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0/) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

- 876 Views

- 14 Download

Abstract

- The mechanical performance of SiC/SiC composites is significantly influenced by the architecture of fiber reinforcement. Among the various fabrication methods, the nano-powder infiltration transition/eutectic (NITE) process is a promising technique that is capable of achieving a dense and stoichiometric SiC matrix. The reinforcement architecture, such as cross-ply (CP) or woven prepreg (WP), is determined during the preform stage of the NITE process, which is crucial in determining the mechanical properties of SiC/SiC composites. In this study, the tensile test and double notch shear (DNS) test were conducted using NITE-SiC/SiC composites to investigate the effect of the fiber reinforcing architecture on the fracture mechanism of SiC/SiC composites. The tensile strength and maximum shear strength of both CP and WP specimens were nearly identical. However, other mechanical properties, particularly those of CP specimens, exhibited significant variability. A comparison of fracture surfaces and load-displacement curve analyses from the DNS tests revealed that the cross points of the longitudinal or transverse fibers act as obstacles to both deformation and crack propagation. These obstacles were found to be more densely distributed in WP specimens than in CP specimens. The variability observed in the mechanical properties of CP specimens is likely due to size effects caused by the sparser distribution of these obstacles compared to the WP specimens.

- 실리콘 카바이드 (SiC)는 가볍고 고온 강도와 미세구조의 안정성, 방사선 환경에서의 우수한 특성, 저방사화 특성 등으로 인해 미래 융합 시스템을 위한 유망한 세라믹 재료 중 하나이다[1-4]. 세라믹 소재로서 SiC는 본질적으로 취성이 강하고 공유 결합으로 인해 재료의 파괴 인성이 낮아지는 원인이 된다. 세라믹 재료의 파괴 인성을 향상시키기 위한 방법 중 하나는 재료의 복합화이다. 특히 SiC 섬유 강화 SiC 매트릭스(SiC/SiC) 복합 재료는 충분한 인성을 갖추고 있어 구조용 구성 요소로 사용될 수 있을 것으로 기대된다[5]. SiC/SiC 복합 재료는 SiC의 우수한 특성과 높은 파괴 인성을 모두 지니고 있으나, 이러한 특성은 강화재의 구조에 따라 방향성을 가진다[6-8].

- 세라믹 복합 재료는 단단하여 기계적 방법으로 구부리거나 연신하기 어렵기 때문에, 일반적으로 소결 제품의 형태를 최종 제품의 형태에 가깝게 조정하는 "근사 성형 (near-net shaping)" 방식으로 소결된다. 금속과 같은 균질한 고체 재료는 판상 시편을 사용한 인장 또는 파괴 인성 시험 결과를 튜브나 실린더 형태의 제품 설계에 적용이 가능하다. 그러나 복잡한 형태의 세라믹 복합 재료는 가공 방법, 형태 및 강화재의 구조 등에 따라 고유한 특성을 지닌다[6, 9, 10]. SiC/SiC 복합 재료의 가공 방법에는 고분자 함침 및 열분해 (PIP), 화학 기상 침투(CVI), 반응 소결/용융 침투(RS/MI) 등 다양한 방법이 있다. 그 중, 나노 분말의 침투 및 용융 원리를 이용하는 Nano-powder Infiltration Transition/Eutectic (NITE) 공정은 밀도가 높고 화학 양론적인 SiC 매트릭스를 가지는 복합 재료를 제조하는 유망한 방법 중 하나이다. NITE-SiC/SiC 복합 재료의 제조 공정에서는 프리폼 제작 단계에서 강화재의 구조가 결정된다. 제품의 요구 사항(예: 형태, 크기, 기계적 특성 등)을 고려하여 CP, WP, 필라멘트 와인딩(FW) 중 적절한 구조를 선택해야 한다. 따라서 기계적 특성을 포함한 재료 데이터의 축적 및 상관관계의 이해가 필요하다. NITE SiC/SiC 복합 재료의 여러 평면 내 (In-plane) 기계적 특성은 이미 평가되었으나[11-13], 섬유 강화 구조와 관련된 층간 기계적 특성 등 일부 데이터는 여전히 부족한 상태이다. 본 연구에서는 섬유 강화 구조에 중점을 두고 인장 및 전단 강도에 미치는 영향을 논의한다. 연구의 목적은 NITE-SiC/SiC 복합 재료의 기계적 특성 데이터베이스 구축을 위해 층간 기계적 특성을 확보하고, NITE 공정의 개선을 위해 층간 기계적 특성과 섬유 강화 구조 간의 상관관계를 이해하는 것이다.

1. Introduction

- 2.1. 재료

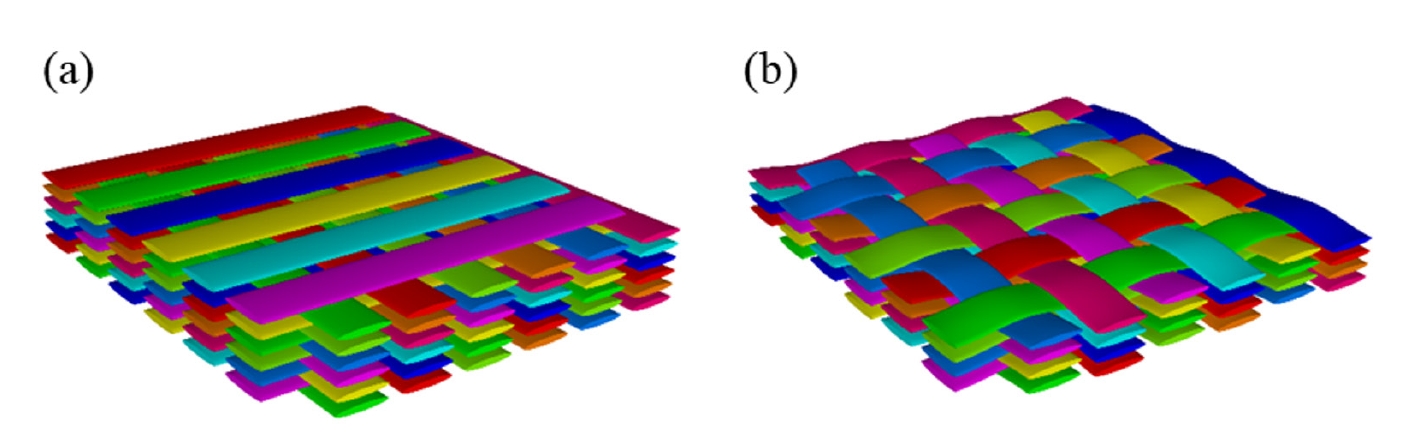

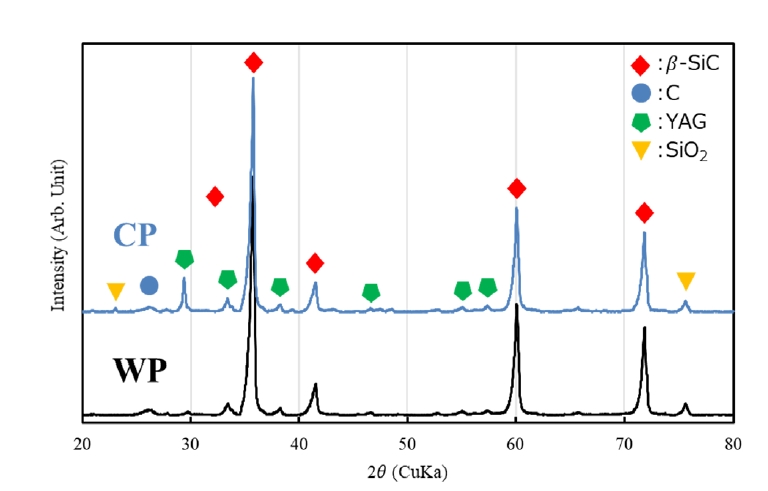

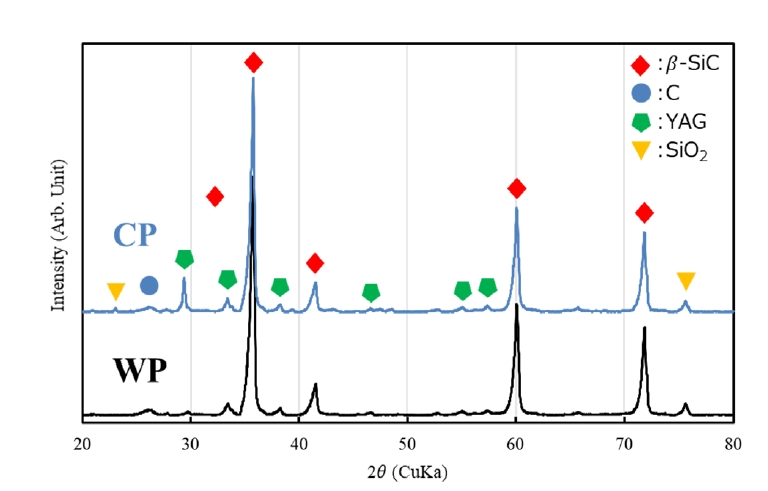

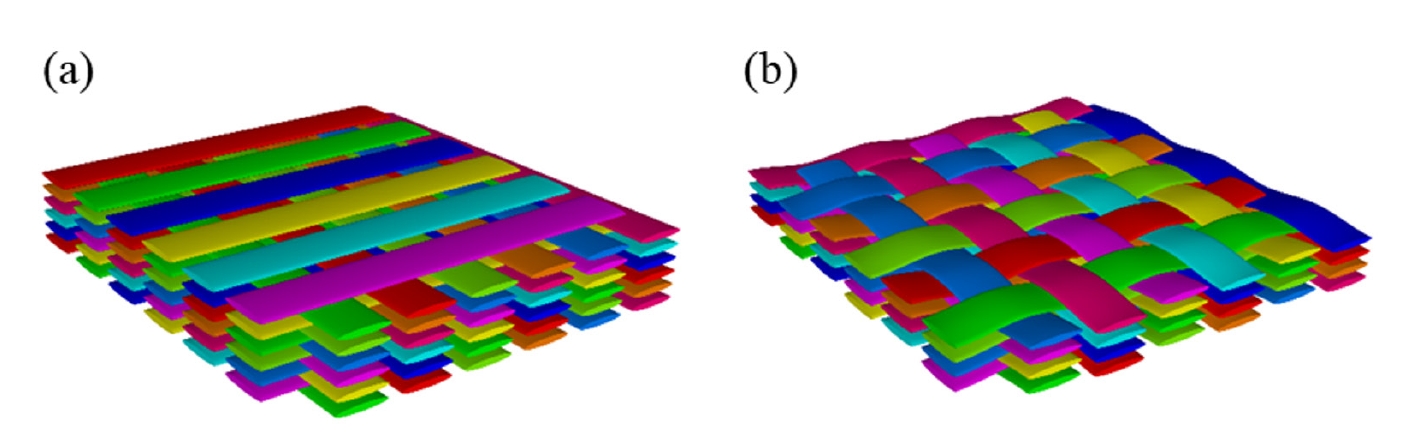

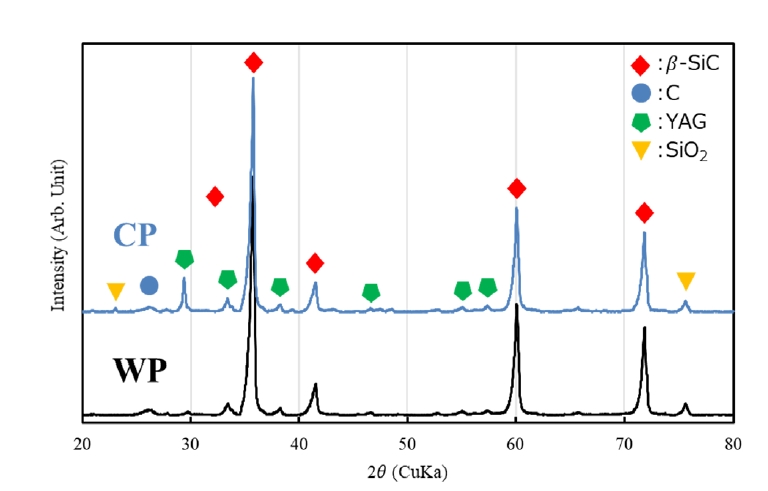

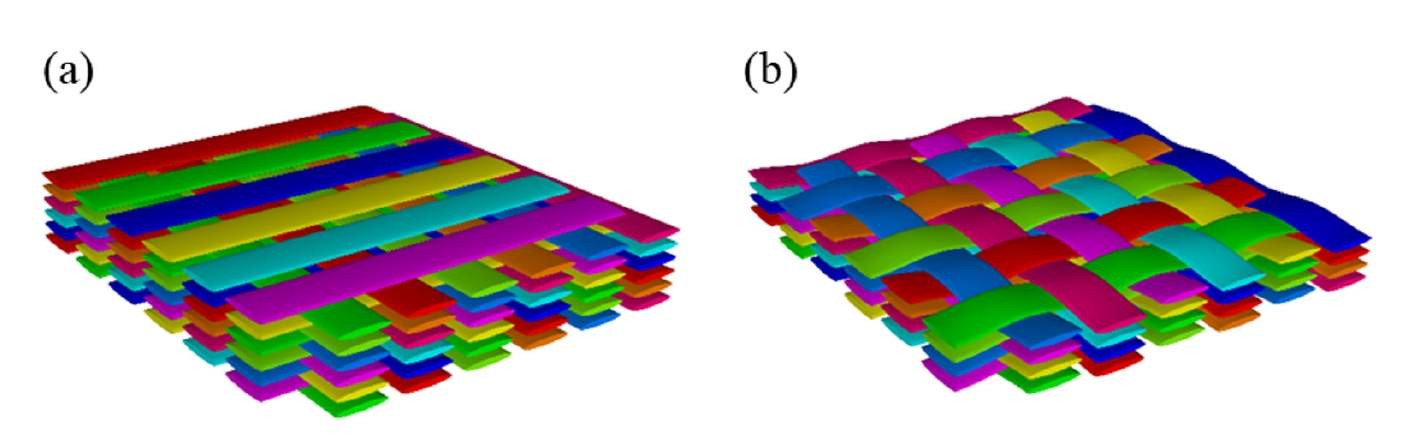

- 섬유 강화구조를 구성하는 보강재로서 높은 결정성을 나타내는 SiC 섬유 (Hi-Nicalon Type-S, NGS Advanced Fiber Co., Ltd., Japan)를 적용하였다. SiC 섬유의 표면에는 CVD (Chemical Vapor Deposition) 방법을 통해 약 500㎚ 두께의 열분해 탄소 (PyC)가 형성되었고, 이는 SiC/SiC 복합재료의 섬유(F)/매트릭스(M) 계면층의 역할을 수행한다. 매트릭스는 치밀한 미세구조를 형성[14]하기 위해 나노 크기의 β-SiC (Sumitomo Osaka Cement Co. Ltd., Japan, T-1 grade)분말과 소량의 산화물 첨가제 Al2O3 (Kojundo Chemical Laboratory Co. Ltd. Japan, mean diameter of 0.3 lm, 99.99% pure), Y2O3 (Kojundo Chemical Laboratory Co. Ltd., Japan, mean diameter of 1.0 lm, 99.99% pure), SiO2 (Kojundo Chemical Laboratory Co. Ltd., Japan, mean diameter of 1.0 lm, 99.9% up pure)를 첨가하였다. NITE-SiC/SiC 복합재료의 섬유강화구조에 따른 층간 강도 및 인장강도의 상관관계를 규명하기 위해 2가지 유형 (CP: Cross-ply, WP: Woven prepreg sheet)의 강화구조를 가지는 시험편이 NITE 방법[15, 16]을 통해 제조하였다. Fig. 1은 각각의 섬유강화구조에 대한 모식도를 나타낸다. CP 구조는 일방향으로 섬유가 배향되어 있는 프리프레그 시트를 0˚ 및 90˚ 교차하여 적층하는 형태이다. WP 구조는 단순한 형태의 직조 방법으로, 3mm 폭을 가지는 프리프레그 시트를 씨실 (Weft)과 날실 (Warp)과 같이 적용하여 서로 한번씩 교차 및 적층하는 형태이다. 여기서 프리프레그 시트는 β-SiC 분말과 소량의 산화물 첨가제가 함침된 일방향 연소 SiC 섬유 다발의 중간 소재이다[15, 16]. CP와 WP 시편의 섬유 부피 분율은 각각 58.4%, 59.4% 이었다. 소결 시편의 밀도는 아르키메데스 법에 의해 측정한 결과 CP와 WP 시편의 평균 밀도는 각각 2.84 g/㎤ 와 2.93 g/㎤ 를 나타내었다. 또한 CP, WP 구조를 가지는 소결시편의 상분석을 위해 X-Ray Diffraction (XRD, RINT-2500HF, Rigaku, Japan)을 이용하여 측정하였다. 상분석 결과(Fig. 2), CP와 WP 구조를 가지는 NITE-SiC/SiC 복합재료의 주요 검출 상은 β-SiC으로 JCPDS No. 01-075-0254와 일치하였다. 이외에 F/M 계면을 이루고 있는 탄소 (JCPDS No. 01-071-4630), 산화물 첨가제에 따른 2차상 형성으로 Yttrium-Aluminum-Garnet (YAG_JCPDS No. 01-082-3499)와 SiO2(JCPDS No. 01-076-0912) 상이 검출되었다.

- 2.2. 기계적 특성 평가

- 인장 시험은 실온 및 대기 중에서 수행되었다. 시험편의 크기는 4mmW*1.5mmt*40mmL 으로 막대 형상으로 가공되었다. 인장 시험 중, 시험편을 고정하는 과정에서 손상을 방지하기 위해 각 시험편의 양 끝에는 알루미늄 탭을 접착하였다. 또한 시편의 중간부 양면에 6mm의 변형률 게이지(FLK-6, Tokyo Sokki Kenkyujo Co., Ltd., Japan)를 부착하여 하중이 가해지는 동안의 변형률을 측정하였다.

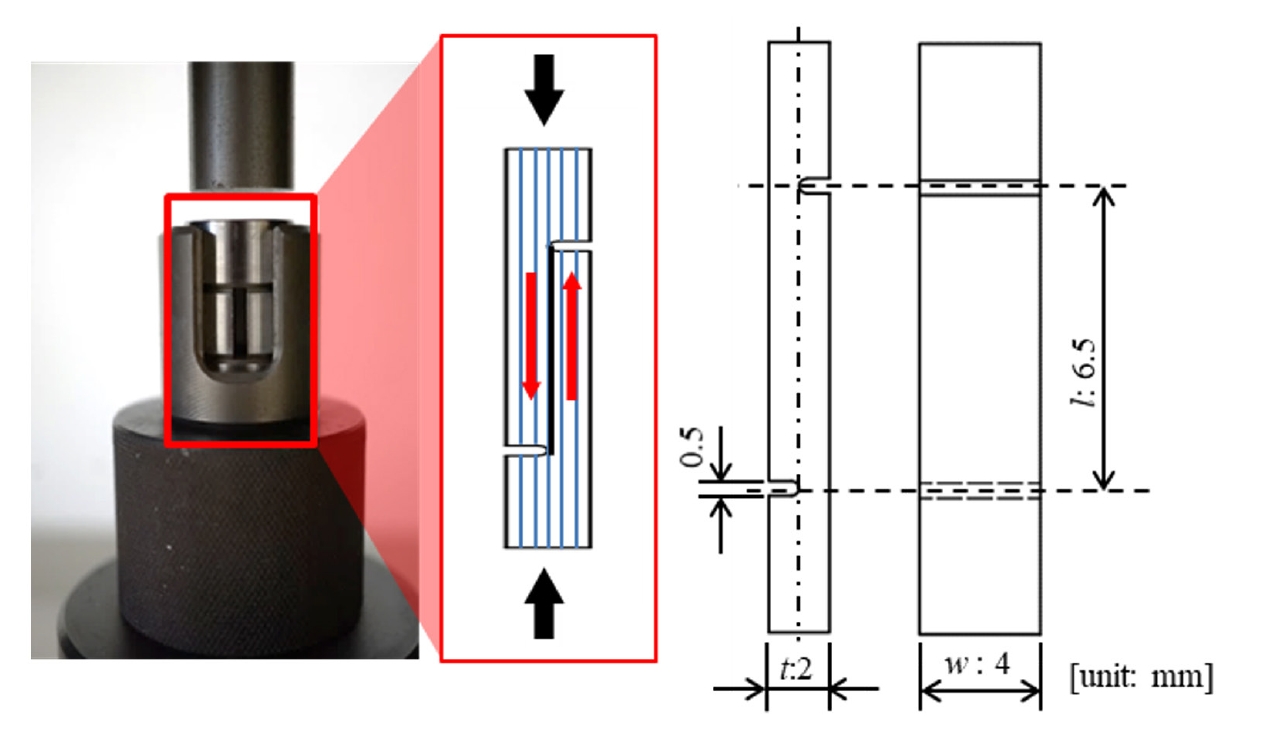

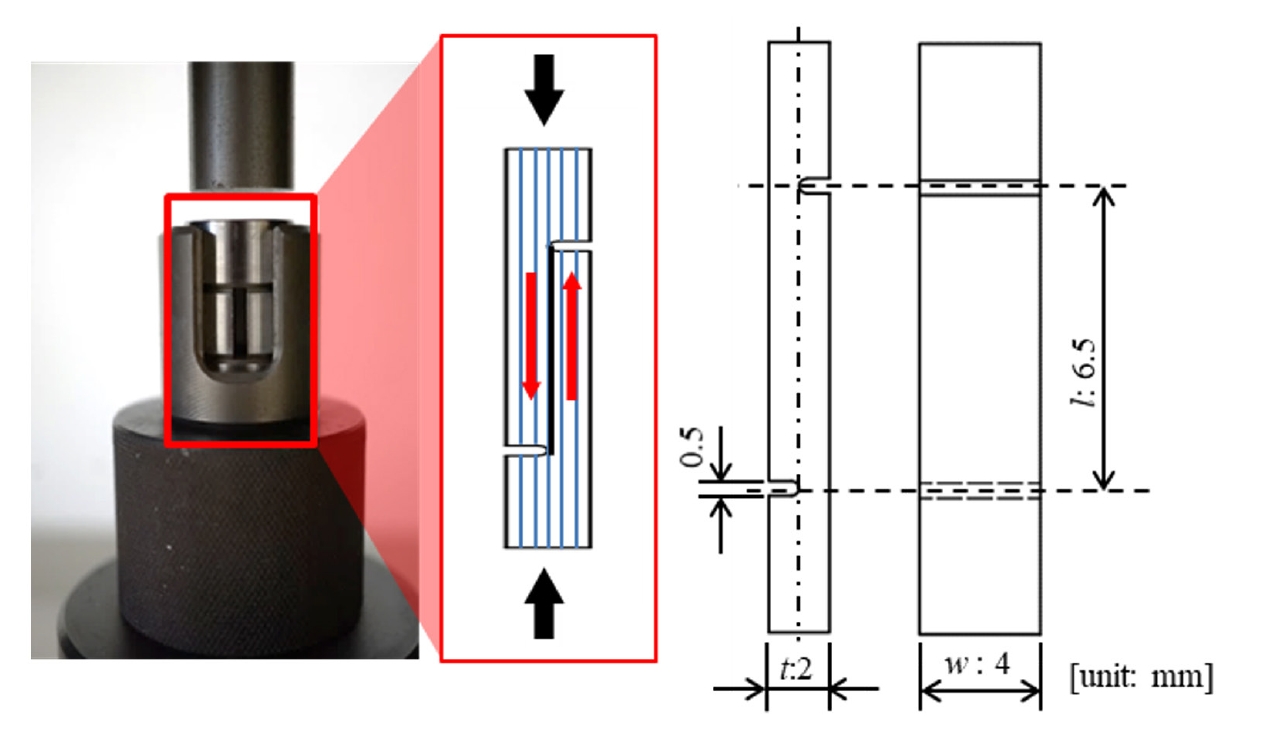

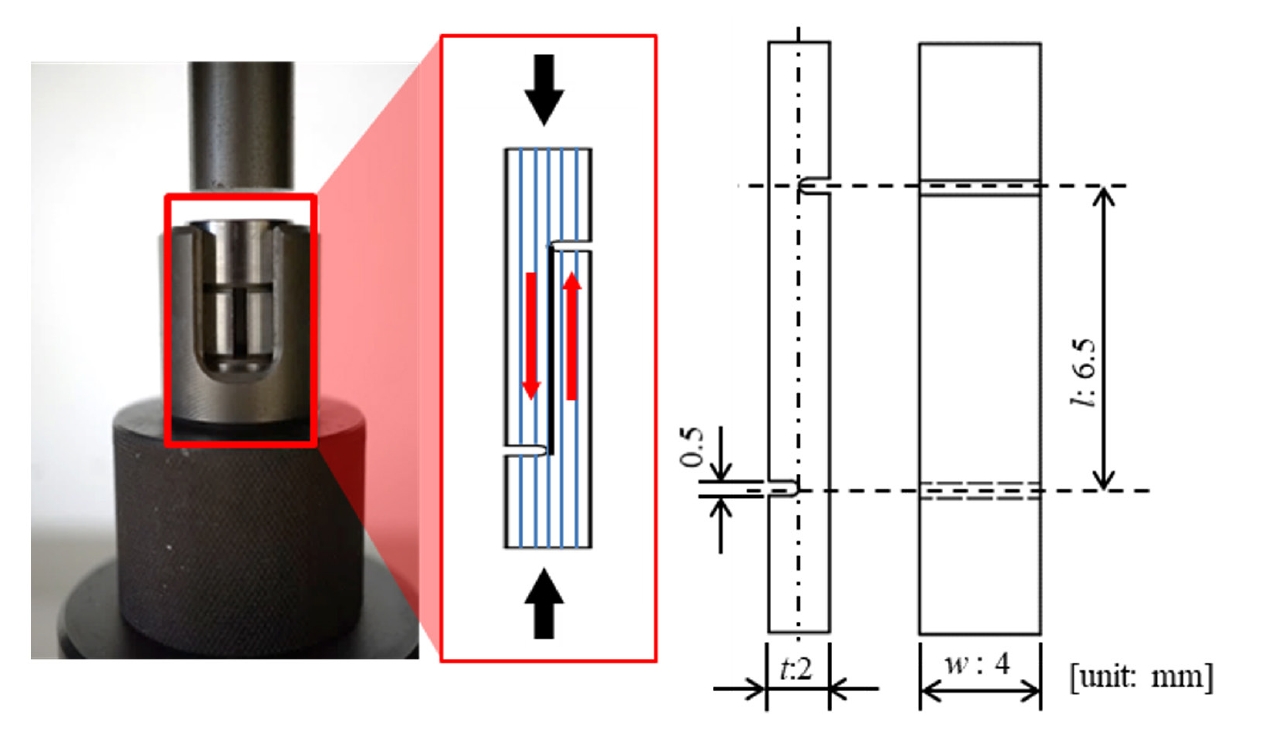

- NITE-SiC/SiC 복합재의 층간 전당 강도는 Double Notched Shear (DNS) 방법[17-19]을 통해 평가하였다. Fig. 3는 DNS 시험과 시편의 기하학적 구조를 나타낸다. 시험편의 양면의 U형상 노치 (R=0.25mm)는 다이아몬드 블레이드가 장착된 정밀 절단 기계를 통해 가공되었다. DNS 시험과 인장시험은 실온 및 대기 중에서 만능시험기 (AG-50kNG, Shimadzu Corp., Japan)를 통해 수행되었고, 크로스헤드 속도는 0.5 mm/분으로 설정하였다. 데이터의 통일성을 위해 섬유 강화 구조에 따른 인장시험편, DNS시험편은 하나의 소결체로부터 가공되었다. 기계적 특성 평가 이후, 균열의 진전 및 파괴 양상 데이터를 획득하기 위해 주사전자현미경 (FE-SEM, JSM-6700F, JEOL Ltd., Japan)을 이용하였다.

2. Experimental Procedure

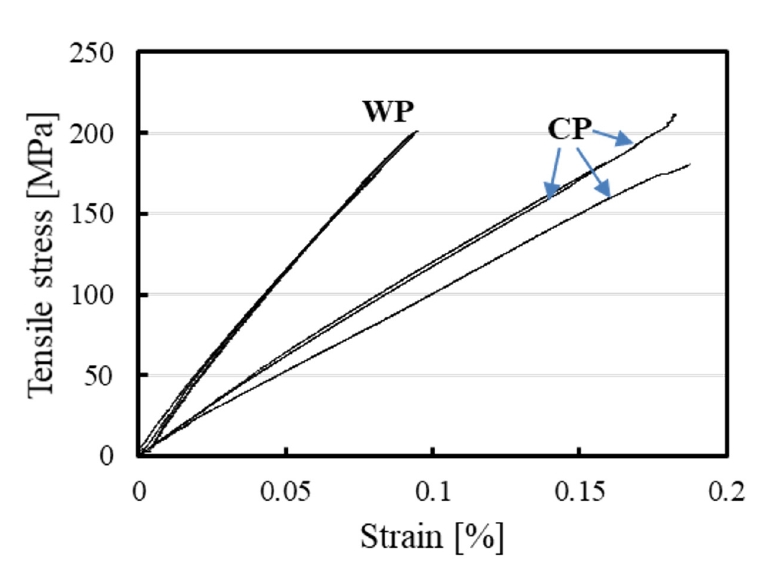

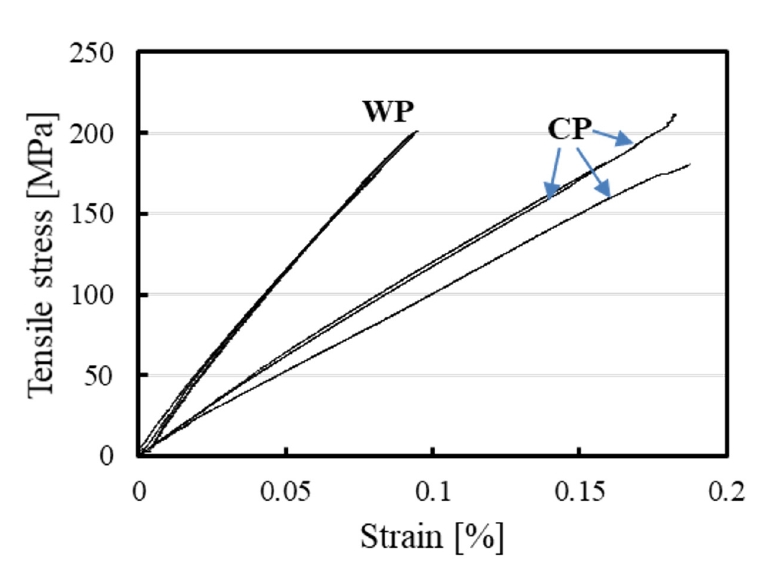

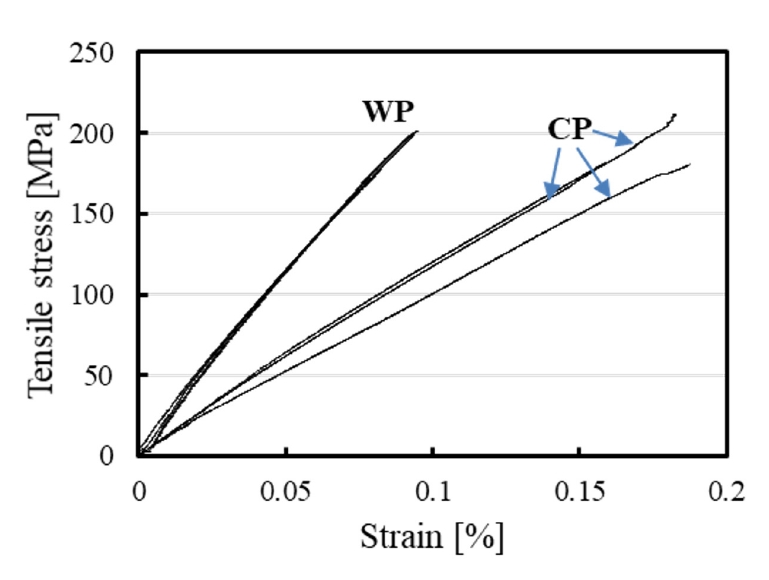

- Fig. 4는 CP 및 WP 시편의 인장 응력-변형률 곡선을 나타낸다. 두 유형의 시편에서 인장 강도는 거의 유사했지만, 탄성 계수에서는 상단한 차이를 보였다. Table 1에는 탄성 계수, 비례 한도 응력 (PLS), 극한 인장 강도 (UTS)가 요약되어 있다. CP 시편의 PLS 평균값은 92 MPa였고, WP 시편은 105 MPa로 측정되었다. 인장 강도는 CP 시편이 191 MPa, WP 시편이 192 MPa로 큰 차이가 없었다. 그러나, 탄성 계수는 섬유 강화 구조에 따라 현저히 달랐다. CP 시편의 탄성 계수는 97 GPa에서 117 GPa 사이였고, WP 시편은 220 GPa에서 234 GPa 사이로 측정되었다.

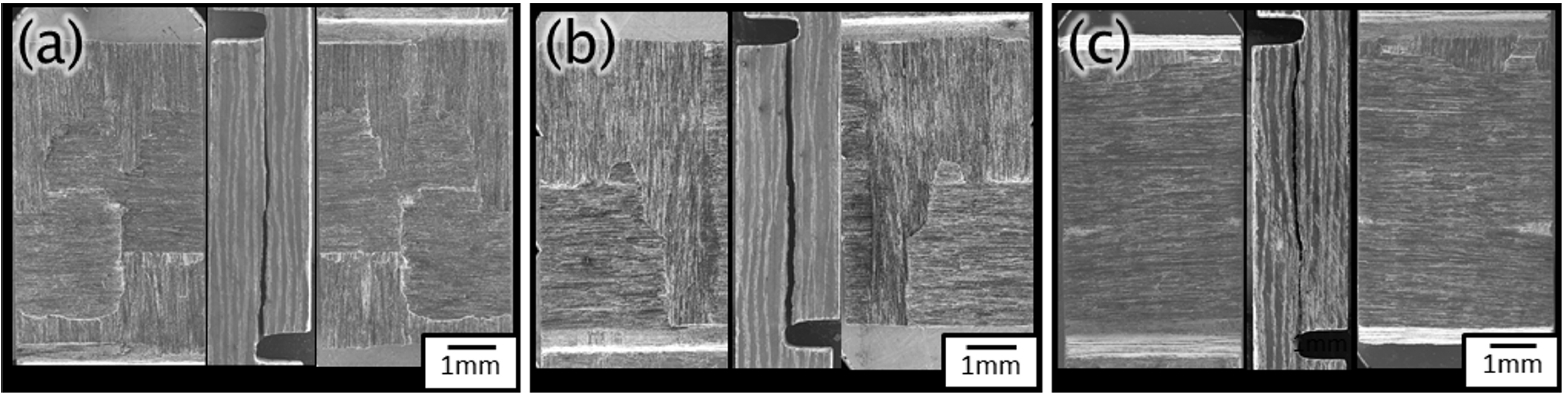

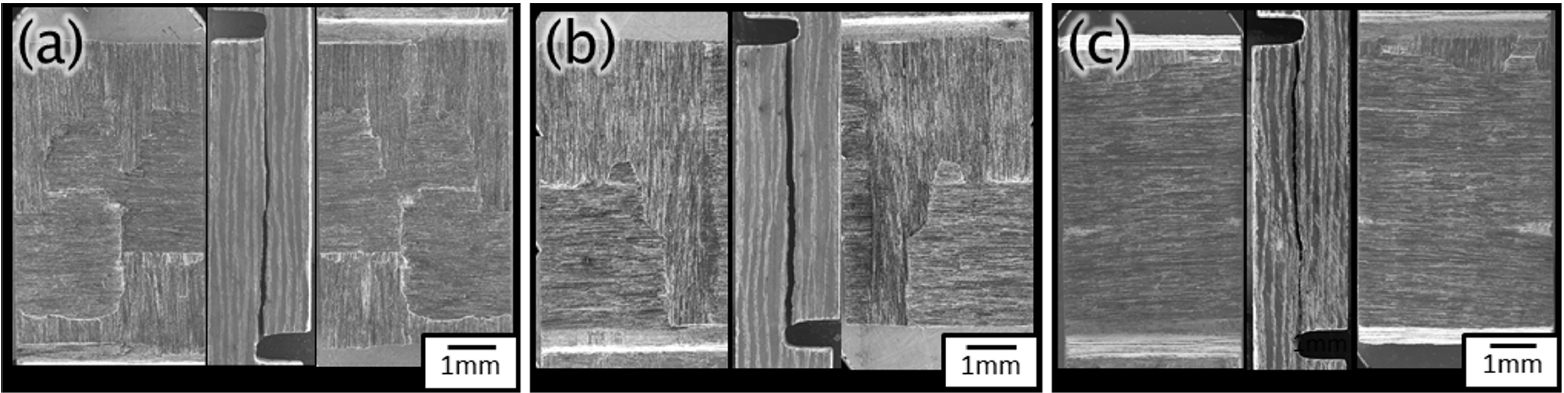

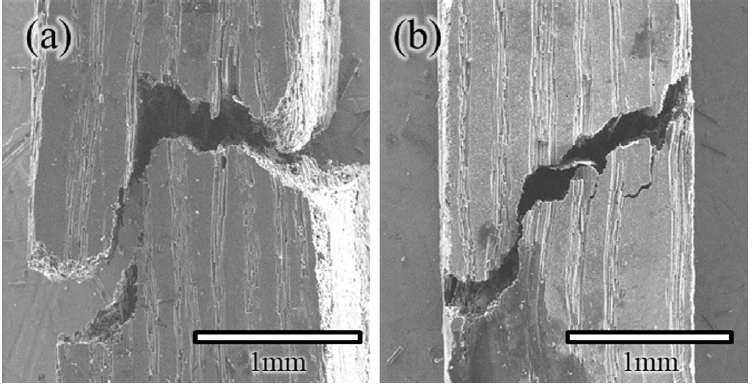

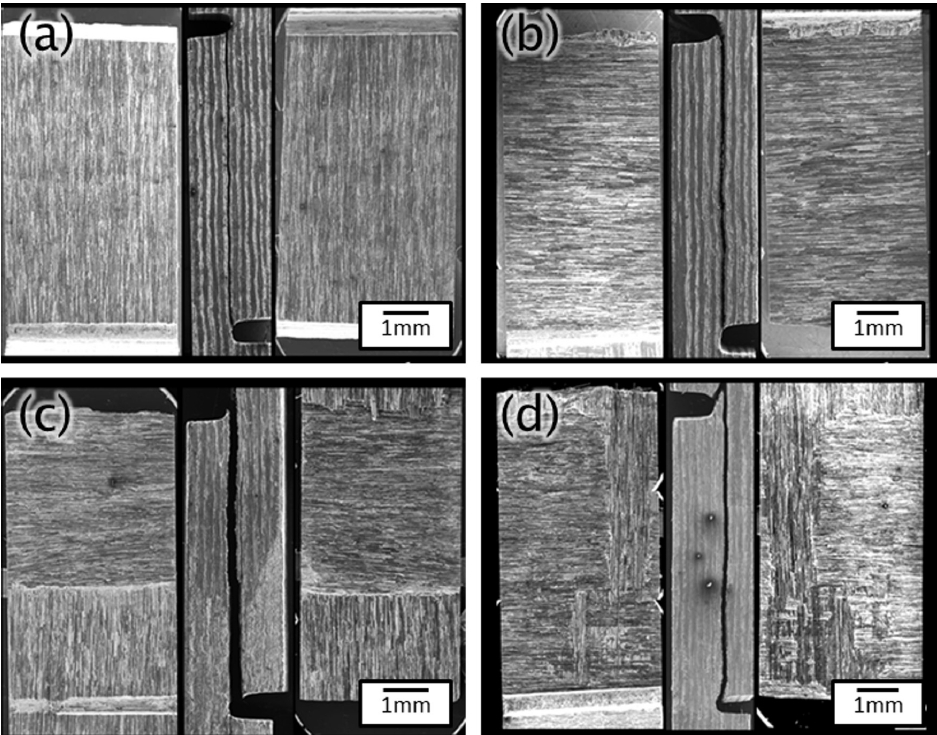

- Fig. 5는 섬유 강화 구조에 따른 대표적인 인장 파단 양상을 보여준다. 종방향으로 정렬된 섬유는 각 시편의 측면에서 명확하게 관찰되었으나, 횡방향으로 정렬된 섬유와 매트릭스는 구분이 어려웠다. 두 시편 모두 유사한 파단 양상을 보였으나, CP 시편의 섬유 다발은 평탄하게 적층된 반면, WP 시편의 섬유 다발은 서로 얽혀 있는 구조를 보였다. 이는 Fig. 1의 섬유 강화 모식도에서 나타난 바와 일치하였다.

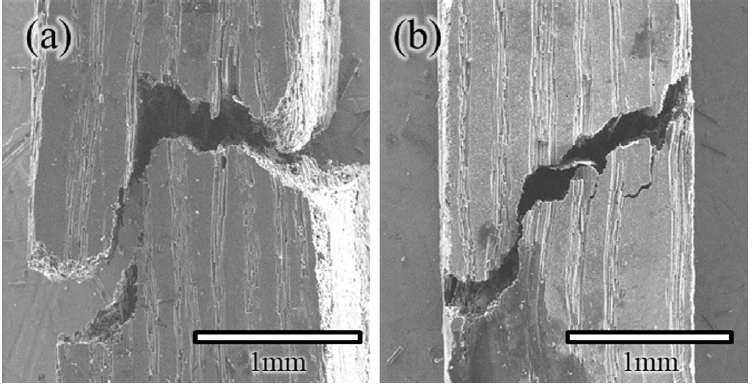

- 파단 면에서는 두 시편 모두에서 균열이 복잡하게 편향되고 굴곡진 형태로 관찰되었으며, 섬유 다발의 계면에서 박리 현상이 발생하였다. 특히 CP 시편의 파단 면에서는 일부 섬유의 pull-out 현상이 관찰되어, 섬유와 매트릭스 간의 계면 접착력이 상대적으로 낮음을 시사하였다. 이러한 결과는 섬유 강화 구조가 물리적 특성에 미치는 영향을 잘 보여준다.

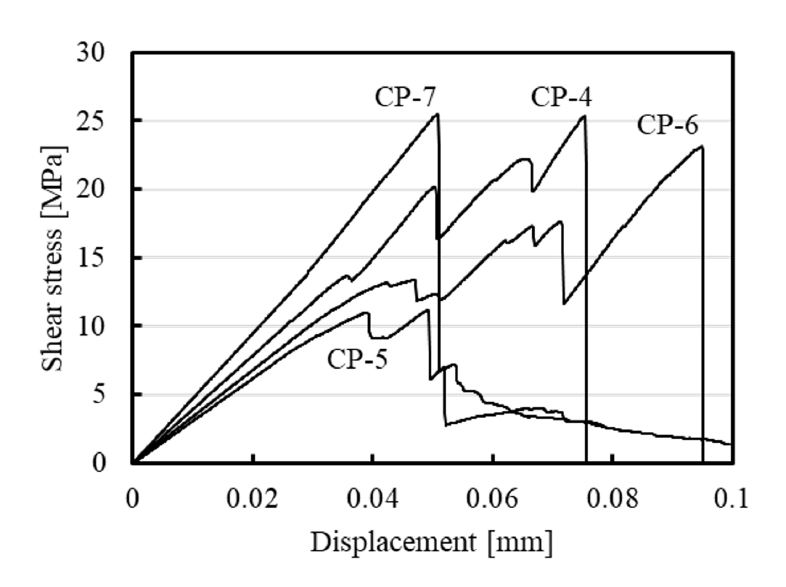

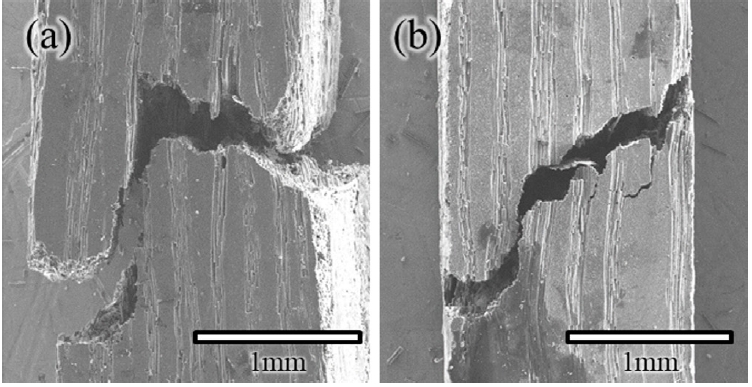

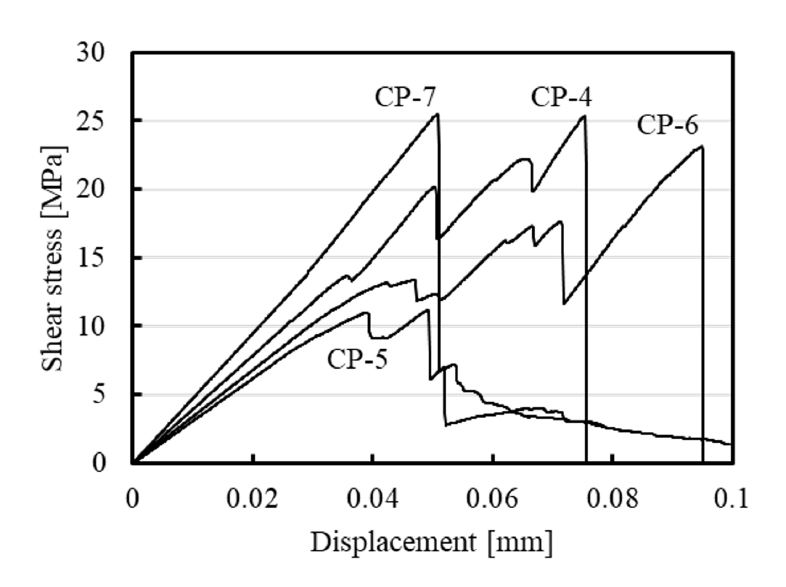

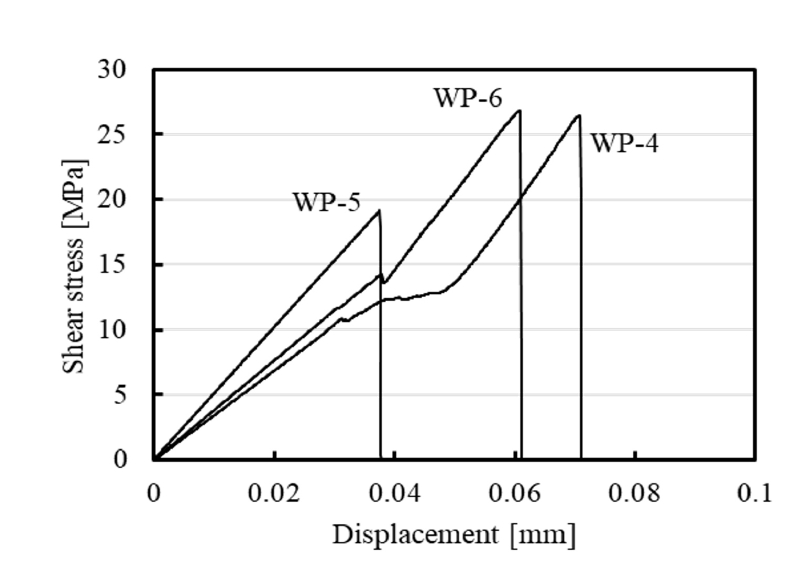

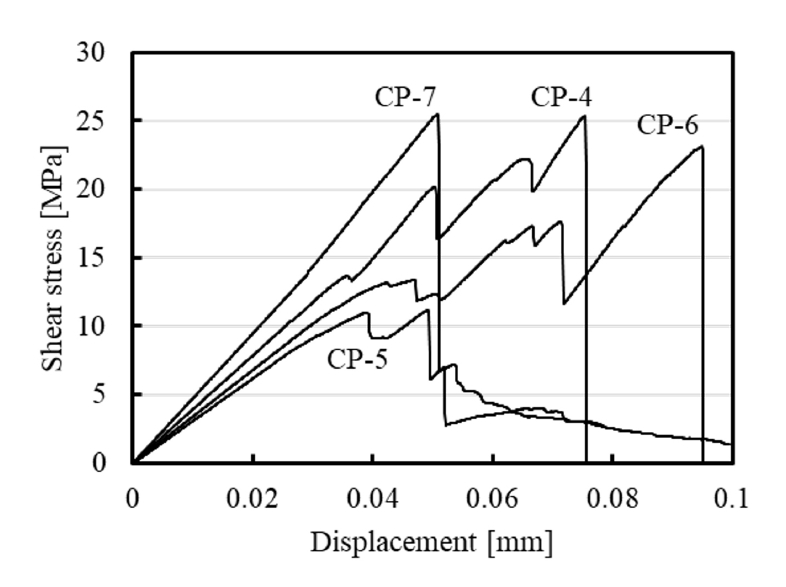

- Fig. 6은 CP 시편의 전단 응력-변위 곡선을 나타내고 있다. 동일한 소결체에서 절단한 시험편에도 불구하고, 비례 구간의 기울기와 층간 전단 강도에는 차이가 존재하였다. 층간 전단 강도는 11 MPa에서 25 MPa 사이로 분포하였다. 각 곡선에 해당하는 DNS 시험 시편의 파단 면과 측면 균열 거동을 Fig. 7에 제시하였다. CP-4과 CP-5 시편의 파단 면은 각각 종방향과 횡방향의 섬유 배열을 보였다. CP-6 시편의 파단 면은 약 1/3은 종방향 섬유, 나머지 부분은 횡방향 섬유가 혼합된 구조를 나타냈다. CP-7 시편의 기울기는 가장 컸으며, 이는 인성이 가장 낮음을 시사한다.

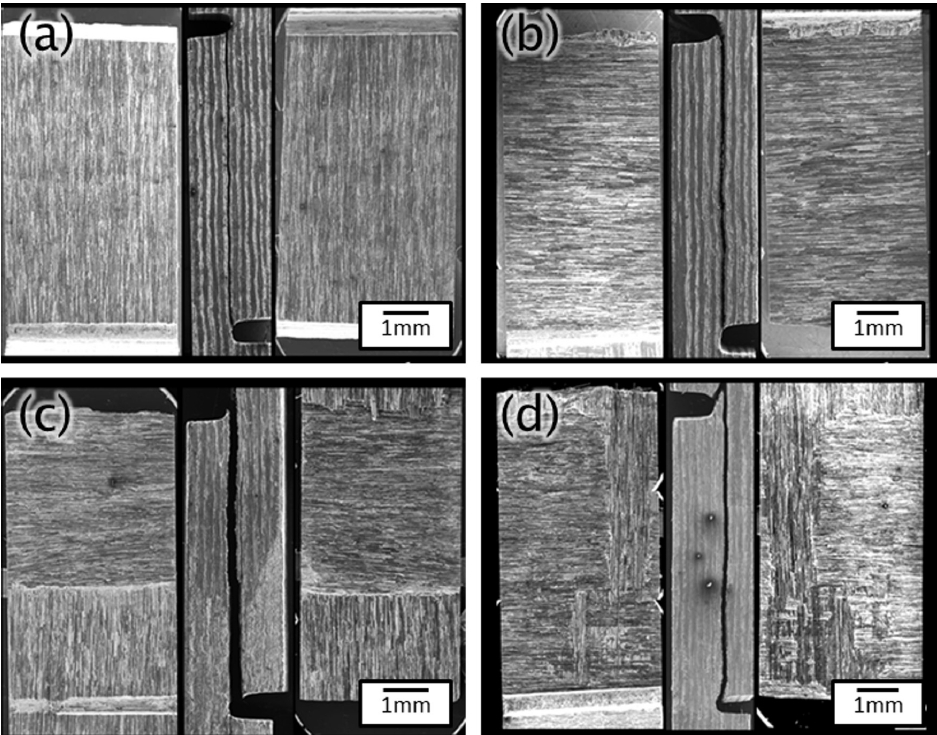

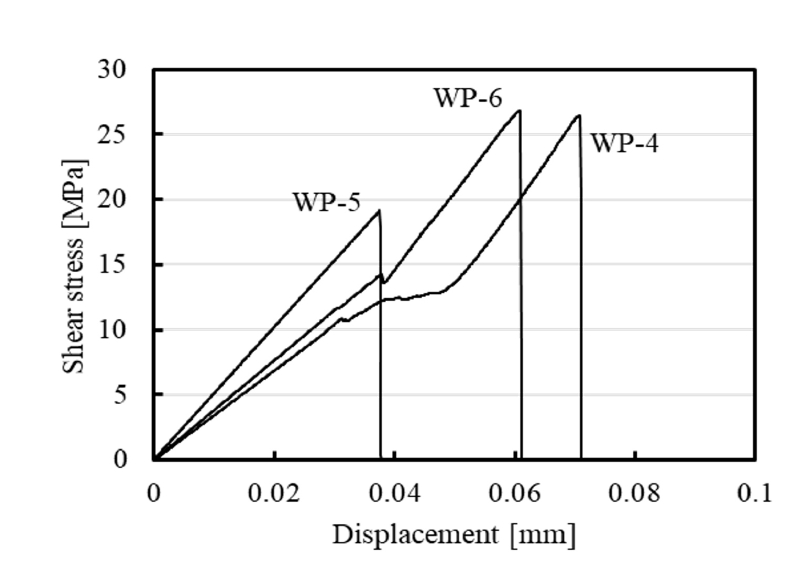

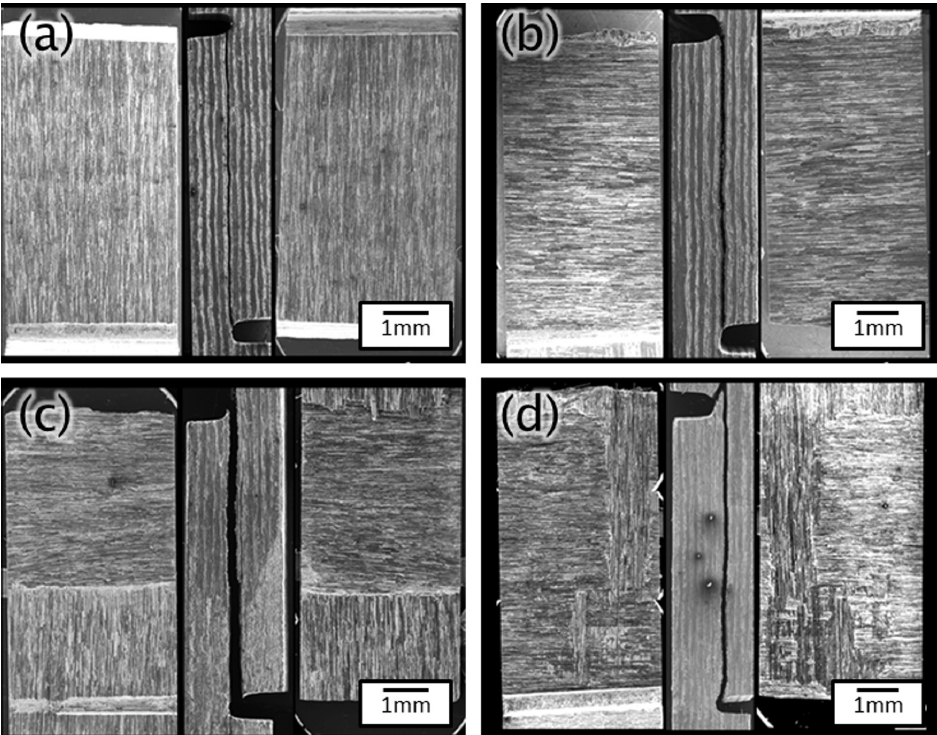

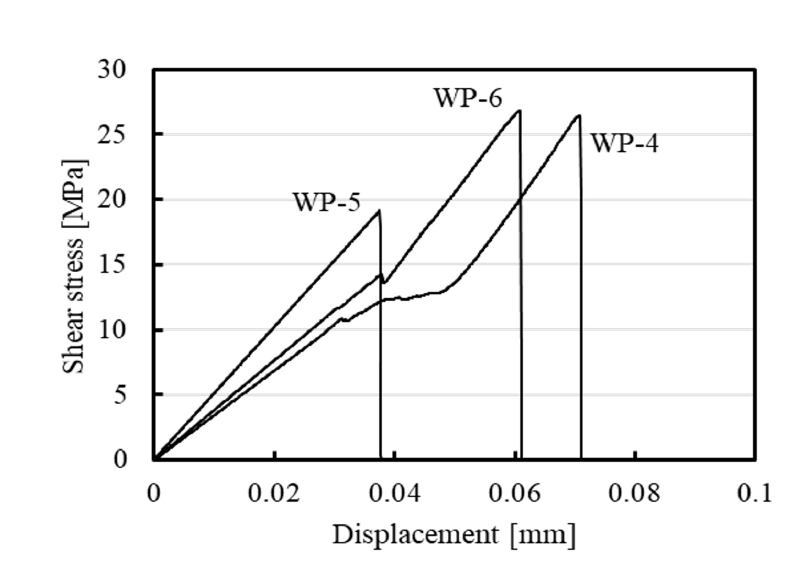

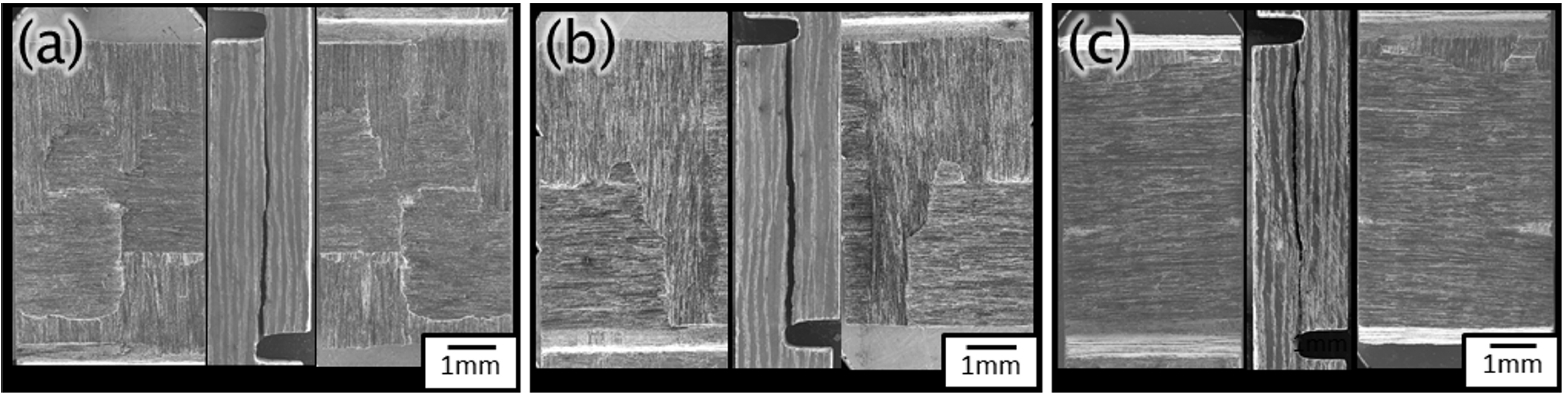

- Fig. 8은 WP 시편의 DNS 시험 전단 응력-변위 곡선을 나타내고 있다. WP 시편의 층간 전단 강도는 19 MPa에서 26 MPa 사이로 측정되었으며, 최대값은 CP 시편과 유사하였다. Fig. 9은 DNS 시험 후 WP 시편의 파단 면과 측면 뷰를 보여준다. 모든 WP 시편의 파단 면에서는 종방향과 횡방향 섬유가 혼재된 양상을 보였다.

- 실험 결과의 산포가 큰 점을 감안하여, 다음과 같은 관점에 초점을 맞추어 논의한다. 첫 번째 관점은, 인장 강도의 유사한 값에도 불구하고 CP 시편의 탄성 계수가 WP 시편보다 현저히 낮다는 점이다. 두 시편 모두 거의 동일한 섬유 부피 분율(Vf)을 가지고 있으므로, 복합재의 혼합 법칙 관점에서 탄성 계수는 유사할 것으로 예상된다. 두 번째 관점은 CP 시편의 탄성 계수가 크게 산란되었다는 점이다. 이를 설명하기 위해서는 섬유 다발과 다발 사이의 매트릭스 계면 강도를 고려해야 한다. 계면 강도에는 층간 전단 강도와 층간 박리 강도를 포함하고, Fig. 5는 층간 전단 강도가 인장 시험 결과에 더 큰 영향을 미친다는 것을 시사한다[11].

- 본 연구에서 DNS 시험 결과는 산포가 있었지만, 인장 시험 결과를 이해하는데 유용한 정보를 제공한다. DNS 시험에서 얻은 전단 강도 (τ)는 다음 공식을 통해 계산되었다:

- 여기서 F는 하중, w는 시험편의 폭, l은 노치 사이의 거리이다. 층간 전단 강도 값은 산란되었지만, CP와 WP 시편의 최대값은 거의 동일했다.

- 다음으로, 시편의 "탄성" 거동에 해당하는 DNS 시험 결과의 기울기에 주목한다. 하중을 받는 변위는 다음과 같이 표현할 수 있다:

- (전체변위) = (시편변형에의한 변위) + (지그변형에의한 변위)

- 본 연구에서는 DNS 시험용 지그의 하중-변위 기울기를 별도로 평가하였고, 지그의 영향을 각 DNS 시험 결과 데이터에서 제거하였다. 이를 기반으로 각 시편의 하중-변위 곡선의 보정된 기울기 값은 Table 2에 나와 있으며, 단위는 N/mm이다. 우리는 다음과 같은 풀이를 적용하여 변형 인자 (f)를 산정하였다:

- 여기서 t는 DNS 시편의 두께이다. 모든 데이터는 Table 2에 나열하였다. f 인자의 풀이는 일반적으로 알려진 전단계수 (G) 공식과 동일하지만, 시험편 변위는 각 시험편의 전단 변형과 완전히 일치하지는 않으므로, 시험편의 전단 변형 거동 경향을 논의하기 위해 f 인자를 다루었다. Fig. 7 및 Fig. 9에서 관찰된 파단 면의 개략도를 Table 2에 표현하였다. CP-4 및 CP-5 시편의 파단 면에는 각각 종방향 또는 횡방향의 섬유가 보였다. 균열은 장애물 없이 평면을 따라 전파되는 것으로 간주된다. 비록 파단 면이 변형 영역과 완전히 일치하지는 않지만, 이러한 약한 평면의 존재는 탄성 계수를 감소시키는 원인으로 이해될 수 있다. 모든 WP 시편은 종방향 및 횡방향 섬유를 포함하고 있었다. 이는 WP 시편의 균열이 시편 파손 동안 여러 평면에서 전파되어, CP 시편보다 더 밀집된 장애물을 형성함을 시사한다.

- Table 2의 표현과 같이 파단 면의 상단과 하단에 위치하고 있는 노치 근처의 섬유 강화 구조에 주목할 필요가 있다. CP-7 및 WP-5의 노치는 종방향 및 횡방향 섬유 모두와 접촉하고 있었다. 이러한 시편의 전단 응력-변위 곡선은 Fig. 6 및 8에 나와 있듯이 큰 기울기를 가지고 있었다. 두 곡선 모두 전단 강도까지 직선으로 상승하여 최대 응력에 도달한 직후 급격히 하락하였다. 두 시편의 인성은 다른 시편보다 작았다. 이와 같은 정보로부터 섬유의 방향이 교차하는 부분은 복합재료의 변형 및 균열 전파에 대해 더 강한 장애물로 작용할 수 있음을 시사한다.

- CP 시편의 더 큰 산포 데이터는 CP 시험편이 WP 시험편에 비하여 장애물 수가 비교적 적기 때문에 시험편의 크기 효과에 기인하여 발생하는 것으로 추정된다. CP 시편의 크기를 확장하면 기울기와 강도는 더욱이 증가 (CP-7 거동)하고, 준-연신도 (quasi-elongation)는 더 작아질 것으로 예상된다. 따라서 복합 재료의 응용을 고려한다면, 제작 방법의 편리성과 복합재의 인성을 보장하는 관점에서 CP 형태의 강화 구조가 유리할 것으로 예상된다. 그러나 상대적으로 크기가 작고, 특히 얇은 두께의 응용처를 고려한다면, 재료의 변형 및 균열 전파에 대한 장애물을 보장하여 강도를 향상시키기 위해 WP 구조가 필요할 것으로 예상된다.

3. Results and Discussion

- 두 가지 상이한 섬유 강화 구조인 CP 및 WP 구조를 가진 NITE-SiC/SiC 복합재의 인장 및 전단 특성을 조사하였다. 인장 강도는 두 구조 모두 거의 유사하였으나, WP 시험편의 탄성 계수는 CP 시험편보다 현저히 높았다. 이는 두 시편이 동일한 섬유 부피 분율을 가졌음에도 불구하고 나타난 결과로, 섬유 배열의 차이에 기인한 것으로 판단된다. DNS 시험 결과, CP 및 WP 시험편의 최대 전단 강도는 거의 동일하였으나, CP 시험편의 탄성 계수와 인성 인자는 상당한 변동성을 보였다.

- DNS 시험에서의 파단 면 비교와 하중-변위 곡선 분석을 통해 종방향 및 횡방향 섬유의 교차점이 변형 및 균열 전파에 장애물로 작용함을 확인하였다. 특히 WP 시험편의 경우 이러한 교차점이 더 밀집되어 있어, CP 시편보다 높은 장애물 밀도를 나타냈다. CP 시험편의 데이터 변동성은 WP 시편보다 적은 장애물 밀도로 인해 발생한 크기 효과에 기인한 것으로 예상된다.

- 결론적으로, 섬유 강화 구조의 차이가 NITE-SiC/SiC 복합재의 기계적 특성에 중요한 영향을 미치며, 특히 WP 구조가 더 높은 탄성 계수와 일관된 전단 강도를 제공하는 것으로 나타났다. 이러한 결과는 향후 복합재 설계 및 제조 시 섬유 배열과 구조의 최적화가 필요함을 시사한다.

4. Conclusion

-

Conflict of Interest Declaration

저자는 이해상충관련 해당사항 없음을 선언합니다.

-

Author Information and Contribution

김종일: 미세조직 관찰, 기계적 특성평가, 실험디자인, 논문작성

-

Acknowledgement

본 논문은 2024년도 한국세라믹기술원 기본연구사업의 재원으로 수행되었습니다 (KFB24004-0-01).

Article information

| Specimen ID | Ec [GPa] | PLS [MPa] | UTS [MPa] |

|---|---|---|---|

| CP-1 | 114 | 114 | 181 |

| CP-2 | 97 | 89 | 180 |

| CP-3 | 117 | 72 | 211 |

| WP-1 | 220 | 119 | 198 |

| WP-2 | 234 | 99 | 201 |

| WP-3 | 231 | 98 | 176 |

- 1. R. Naslain: Compos. Sci. Technol., 64 (2004) 155.Article

- 2. A. Kohyama and H. Kishimoto: Nuclear Safety and Simulation, 4 (2013) 72.

- 3. Y. Katoh, K. Ozawa, C. Shih, T. Nozawa, R. J. Shinavski, A. Hasegawa and L. L. Snead: J. Nucl. Mater., 448 (2014) 448.Article

- 4. T. Hinoki, Y. Katoh, L. L. Snead, H. C. Jung, K. Ozawa, Hi. Katsui, Z. H. Zhong, S. Kondo, Y. H. Park, C. Shih, C. M. Parish, R. A. Meisner and A. Hasegawa: Mater. Trans., 54 (2013) 472.Article

- 5. T. Hinoki, E. Lara-Curzio and L. L. Snead: Fusion Sci. Technol., 44 (2003) 211.Article

- 6. M. Zhang, N. Zhao, Q. Yu, Z. Liu, R. Qu, J. Zhang, S. Li, D. Ren, F. Berto, Z. Zhang and R. O. Ritchie: Nat. Commun., 13 (2022) 3247.Article

- 7. Z. Huang and X. Li: Sci. Rep., 3 (2013) 1693.Article

- 8. Z. Jia and L. Wang: Acta Mater., 173 (2019) 61.Article

- 9. C.-S. Kwon, J.-M. Chae, H.-T. Kim, K.-J. Kim and S.-W. Kim: J. Powder Mater., 18 (2011) 562.Article

- 10. T. Nozawa, K. Ozawa, Y.-B. Choi, A. Kohyama and H. Tanigawa: Fusion Eng. Des., 87 (2012) 803.Article

- 11. K. Shimoda, A. Kohyama and T. Hinoki: Compos. Sci. Technol., 69 (2009) 1623.Article

- 12. T. Nozawa, Y. Choi, T. Hinoki, H. Kishimoto, A. Kohyama and H. Tanigawa: Mater. Sci. Eng., 18 (2011) 162011.Article

- 13. Y. Katoh, D. F. Wilson and C. W. Forsberg: ORNL/TM, R1, (2007) 168.

- 14. S.-M. Lee, D.-S. Choi and S.-J. L. Kang: J. Powder Mater., 6 (1999) 81.

- 15. A. Kohyama, S. M. Dong and Y. Katoh: Ceram. Eng. Sci. Proc., 23 (2002) 311.Article

- 16. A. Kohyama, J. S. Park and H. C. Jung: J. Nucl. Mater., 417 (2011) 340.Article

- 17. P. Dadras and J. S. McDowell: Exp. Mech., 30 (1990) 184.ArticlePDF

- 18. Ö. Ünal and N. Bansal: Ceram. Int., 28 (2002) 527.Article

- 19. C. Shih, Y. Katoh, K. Ozawa and L. Snead: Fusion Reactor Materials Program, 52 (2012) 59.

References

Figure & Data

References

Citations

Fig. 1.

Fig. 2.

Fig. 3.

Fig. 4.

Fig. 5.

Fig. 6.

Fig. 7.

Fig. 8.

Fig. 9.

| Specimen ID | Ec [GPa] | PLS [MPa] | UTS [MPa] |

|---|---|---|---|

| CP-1 | 114 | 114 | 181 |

| CP-2 | 97 | 89 | 180 |

| CP-3 | 117 | 72 | 211 |

| WP-1 | 220 | 119 | 198 |

| WP-2 | 234 | 99 | 201 |

| WP-3 | 231 | 98 | 176 |

| Specimen ID | Slope (a) |

Thickness (t) |

Width (w) |

Length (l) |

F |

Schematic image of the fracture surface | |

|---|---|---|---|---|---|---|---|

| N/mm | mm | mm | mm | GPa | |||

| Cross-ply | CP-4 | 27,170 | 2.00 | 3.95 | 6.48 | 2.1 | |

| CP-5 | 16,116 | 1.98 | 3.99 | 6.98 | 1.1 | ||

| CP-6 | 20,638 | 2.00 | 3.97 | 7.26 | 1.4 | ||

| CP-7 | 67,476 | 1.99 | 4.00 | 7.70 | 4.3 | ||

| Woven prepreg | WP-4 | 16,799 | 1.99 | 4.03 | 6.42 | 1.3 | |

| WP-5 | 36,298 | 2.00 | 4.00 | 6.03 | 3.0 | ||

| WP-6 | 21,653 | 2.00 | 3.96 | 6.60 | 1.7 | ||

Table 1.

Table 2.

TOP

KPMI

KPMI

ePub Link

ePub Link Cite this Article

Cite this Article