Articles

- Page Path

- HOME > J Powder Mater > Volume 32(6); 2025 > Article

-

Critical Review

자기-기계-전기변환 에너지 발전 소자 기술의 연구동향 - 정소이, 황건태*

- Research Trends in Magneto-Mechano-Electric (MME) Energy Harvesting Devices

- So Ie Jeong, Geon-Tae Hwang*

-

Journal of Powder Materials 2025;32(6):529-541.

DOI: https://doi.org/10.4150/jpm.2025.00493

Published online: December 31, 2025

국립부경대학교 공과대학 재료공학전공

Department of Materials Science and Engineering, Pukyong National University, 45 Yongso-ro, Nam Gu, Busan 48513, Republic of Korea

- *Corresponding author: Geon-Tae Hwang E-mail: gthwang@pknu.ac.kr

© The Korean Powder Metallurgy & Materials Institute

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0/) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

- 753 Views

- 8 Download

Abstract

- Magneto-mechano-electric (MME) energy harvesters have emerged as a promising solution for maintenance-free power generation in rapidly expanding Internet of Things (IoT) environments, where replacing or wiring batteries is impractical. MME devices convert weak alternating magnetic fields, ubiquitous around power infrastructures, into useful electrical energy through sequential magnetic, mechanical, and electrical transduction processes. This review summarizes recent advances across triboelectric-, piezoelectric-, and hybrid MME architectures. Triboelectric MME generators employing nano-engineered polymer surfaces, flash-induced surface modification, and nanoscale pattern replication demonstrate low-cost fabrication routes while achieving significantly enhanced voltage and current outputs. Piezoelectric MME systems based on Mn-doped PMN-PZT single crystals highlight strategies for improving mechanical quality factors and resonance-driven power generation. Further, hybrid MME designs that integrate piezoelectric and electromagnetic induction mechanisms enable high-power outputs exceeding tens of milliwatts, sufficient to operate multifunctional IoT platforms and charge practical energy-storage devices. Collectively, these studies illustrate a transition of MME harvesting technologies from laboratory concepts to application-ready self-powered systems. Future opportunities lie in broadband resonance design, modular harvester integration, advanced power management, and multi-source hybridization for robust long-term operation in real environments.

- Magneto-mechano-electric generators convert weak alternating magnetic fields into electrical energy through magnetic, mechanical, and electrical transduction, enabling maintenance-free power for IoT devices. This review highlights advances in triboelectric, piezoelectric, and hybrid MME systems toward practical self-powered applications.

Graphical abstract

- 4차 산업혁명 시대를 맞아 각종 환경 모니터링, 바이오의료 헬스케어, 공공 안전, 산업 제조 등 다양한 분야에서 광범위한 정보를 수집하고 자동화된 제어를 수행하기 위한 사물인터넷(IoT) 기술의 중요성이 급격히 부각되고 있다[1]. 그러나 무선 센서, 데이터 로거, 관리 제어기 등을 포함한 IoT 시스템을 실제 환경 전반에 구축하는 데에는 전력 공급의 한계라는 문제가 존재한다[2]. 수십억 개에 이를 것으로 예상되는 미래 IoT 디바이스에 용량이 제한된 배터리를 탑재하거나 외부 전원선을 연결하는 방식은 설치 및 유지보수에 막대한 비용과 노동력을 요구하므로 현실적으로 적용이 어렵다[3]. 이러한 제약을 극복하기 위해, 개별 IoT 디바이스가 스스로 에너지를 생산하여 구동하는 자가발전(self-powered) 기반의 유지보수-자유형 에너지 하베스팅 기술이 주목받고 있다[4].

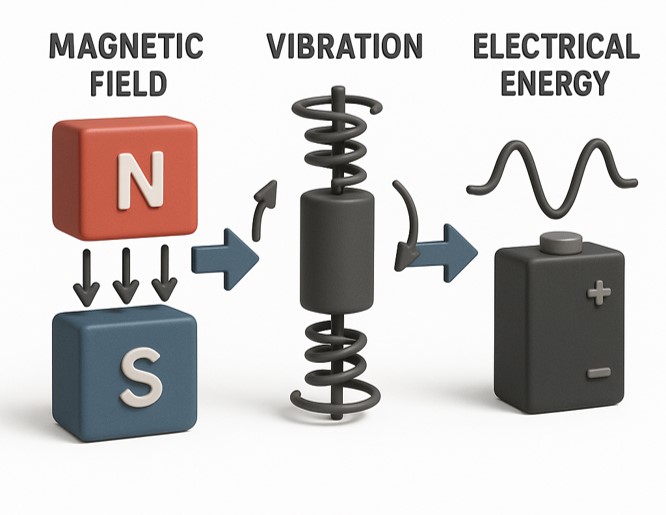

- 에너지 하베스팅 기술은 주변 환경이나 인간 활동 중에서 소모되거나 버려지는 다양한 형태의 에너지를 회수하여 전기적 형태로 변환하는 접근법을 의미한다. 대표적으로 태양광 기반 태양전지, 풍력을 이용한 발전 기술, 기계적 변위를 활용하는 압전 및 마찰전기 발전, 폐열을 전기에너지로 전환하는 열전 발전 등이 있으며, 각 기술은 적용되는 환경 조건과 요구 성능에 따라 장점과 제약이 상이하다[5]. 이러한 다양한 에너지 변환 방식 외에도, 생활 공간과 산업 인프라 전반에서 발생하는 교류(AC) 자기장을 기계적 진동과 전기적 출력으로 단계적으로 변환하는 자기-기계-전기(Magneto-Mechano-Electric, MME) 발전 기술이 새로운 에너지 하베스팅 접근법으로 주목받고 있다[6].

- 일상적인 생활공간과 산업 현장에는 전력선, 변전 설비, 각종 전기/전자 인프라에서 기인하는 수 mT 이하의 표유(stray) 자기장이 항상 존재한다. MME 발전 소자는 이러한 버려지는 자기장을 1차적으로 자왜(magnetostriction) 또는 자기력(magnetic force)에 의해 기계적 진동으로 변환하고, 이를 다시 압전(piezoelectric) 혹은 마찰전기(triboelectric) 효과를 통해 전기에너지로 변환하는 일련의 에너지 변환 메커니즘을 기반으로 한다[7]. 이를 위해 자성체, 압전체, 자왜합금, 마찰전기 소재 등 다양한 에너지 변환 기능 소재가 복합 구조로 설계되어 왔으며, 이러한 구조적/재료적 최적화를 통해 미약한 자기장만으로도 실질적인 전력 생산이 가능한 소자들이 보고되고 있다[8].

- 마찰전기효과는 서로 다른 두 재료가 접촉/분리되는 과정에서 전하가 표면에 비대칭적으로 축적되는 현상으로, 재료 간의 반복적인 접촉/분리, 미끄러짐, 충격 등 기계적 상호작용을 통해 전위차가 형성되어 전자가 외부 회로를 통해 이동함으로써 전기적 출력을 생성한다[9]. 이러한 원리를 기반으로 설계된 마찰전기 나노발전기(Triboelectric Nanogenerator, TENG)는 고전압/저전류 특성, 재료 선택의 자유도, 구조적 유연성 등 다양한 특징을 지닌다. MME 발전 구조에서는 AC 자기장에 의해 유도되는 자성체의 주기적 진동이 TENG의 접촉/분리 사이클을 자연스럽게 만들며, 이를 통해 고전압 펄스 형태의 마찰전기 출력을 얻을 수 있다. 특히 미약한 표유 자기장을 활용하는 경우에도 구조적 증폭 메커니즘을 통해 높은 전기 출력을 확보할 수 있어, 에너지 하베스팅은 물론 자기장 센서, 무선 신호 구동 등에 효과적으로 활용될 수 있다.

- 압전효과는 비대칭 결정 구조를 가진 재료가 외부 기계적 응력을 받을 때 내부 쌍극자 정렬 변화로 인해 전기적 분극이 발생하는 현상이다[10]. 응력에 비례하여 전하가 생성되며 이를 이용해 전력을 생산하는 장치가 압전 발전소자(Piezoelectric Generator)이다. 압전 재료는 높은 에너지 변환 효율, 안정된 구조, 박막화/복합화 용이성 등의 장점이 있다. MME 기반 압전 소자에서는 자왜층 또는 자성 질량체의 진동이 압전체에 전달되어 굽힘, 인장, 압축 변형을 유도하고, 그 결과 압전 전하가 생성된다. 이러한 방식은 고출력 밀도, 다양한 기계적 설계 자유도, 넓은 주파수 대역에서의 공진 특성 등에서 강점을 가진다[11].

- IoT 디바이스나 휴대용 전자기기를 실제로 구동하기 위해서는 MME 발전소자가 미약한 자기장 환경에서도 충분한 에너지 출력을 확보하는 것이 중요하다. 일반적으로 10 Oe 이하의 교류 자기장 조건에서 실효값(RMS) 기준 약 1 mW 이상의 출력을 달성할 경우 실환경 적용 가능성이 크게 높아지는 것으로 알려져 있다. 이러한 요구 성능을 충족하기 위해 압전재료와 마찰대전체의 특성 향상, 고자왜계 소재의 도입, 진동 증폭 및 기계적 결합 구조의 최적화 등 다양한 기술적 접근이 지속적으로 시도되어 왔다. 그 결과 소자 성능의 비약적인 향상과 더불어 실제 IoT 분야 및 다양한 전자 응용으로의 확장 가능성이 꾸준히 입증되고 있다. 본 리뷰에서는 이러한 고성능 MME 발전소자의 개발 전략과 응용 사례를 중심으로, 최근 국내에서 이루어지고 있는 연구동향을 다루고자 한다.

1. Introduction

- 기존 MME 발전소자는 주로 압전재료와 자왜재료를 결합한 복합체 구조를 기반으로 개발되어 왔으며, 비교적 오랜 기간 연구가 축적되면서 수 mW 수준의 출력을 달성하여 여러 종류의 IoT 기기를 구동하는 데에는 큰 제약이 없었다. 그러나 이러한 복합체를 구성하는 고성능 압전 단결정과 자왜 소재는 제조 공정이 복잡하고 비용이 높아 대량생산 및 실용적 보급 단계에서 부담이 될 가능성이 있다. 따라서 보다 낮은 제조비용으로 높은 출력을 확보할 수 있는 새로운 MME 발전소자 기술에 대한 요구가 커지고 있으며, 그 대안 중 하나로 정전기적 대전 현상을 이용하는 마찰전기 기반 발전 방식이 주목받고 있다. 본 리뷰에서 다루게 될 연구들은 MME 변환 과정에 마찰대전 소재를 도입하여 자기장을 전기에너지로 효율적으로 변환한 사례와 이를 활용한 다양한 응용 가능성을 중심으로 소개하고자 한다.

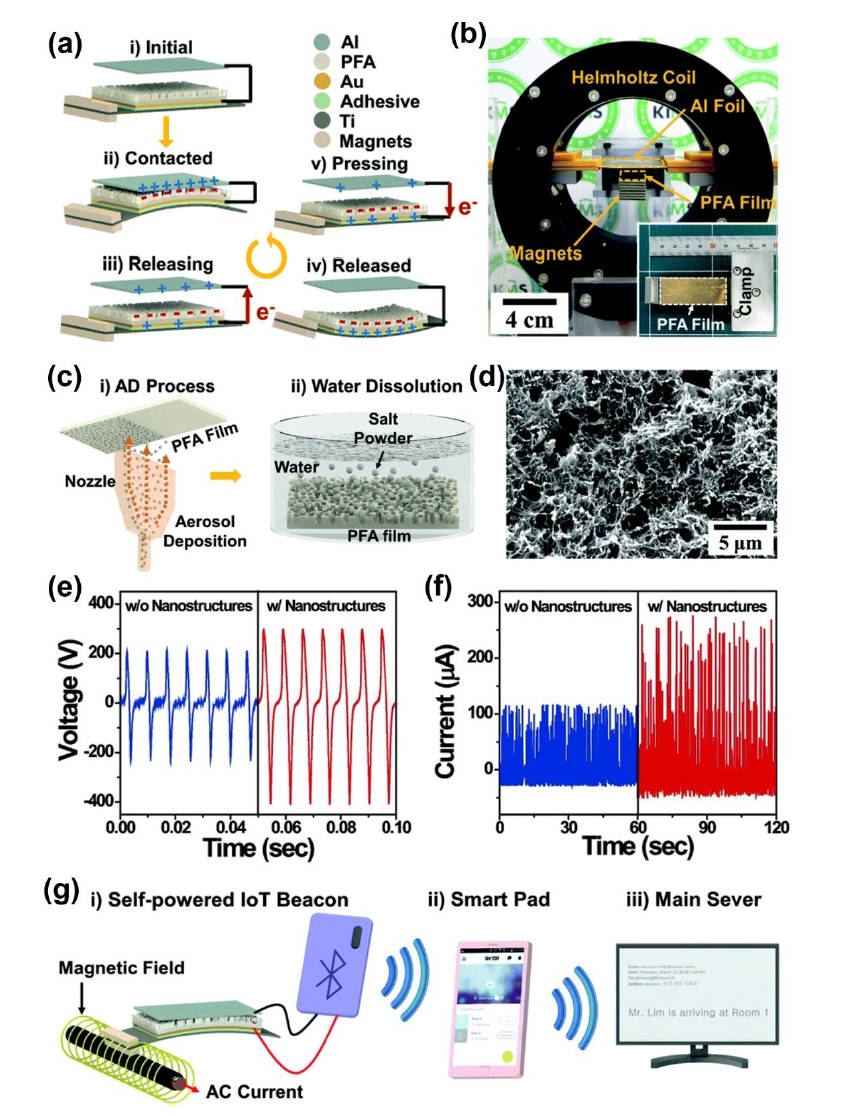

- 2.1 표면적 개질을 통한 MME 마찰대전 발전소자의 출력향상

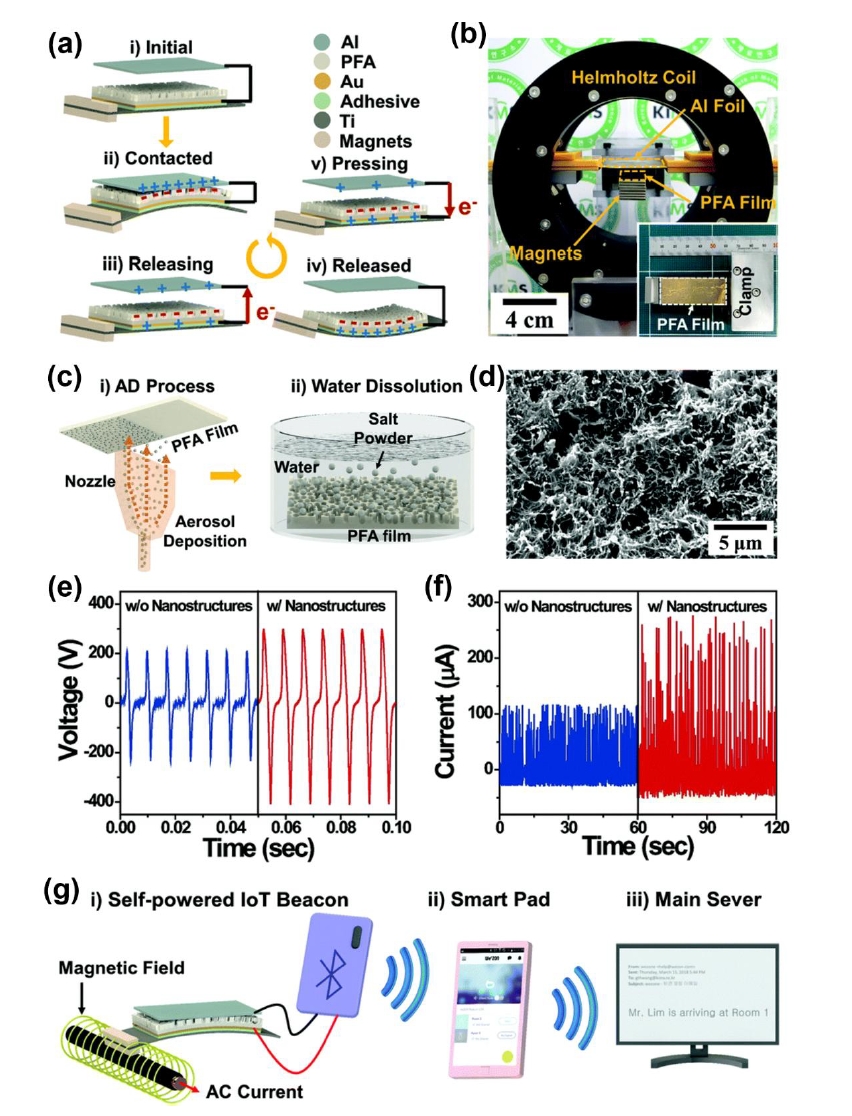

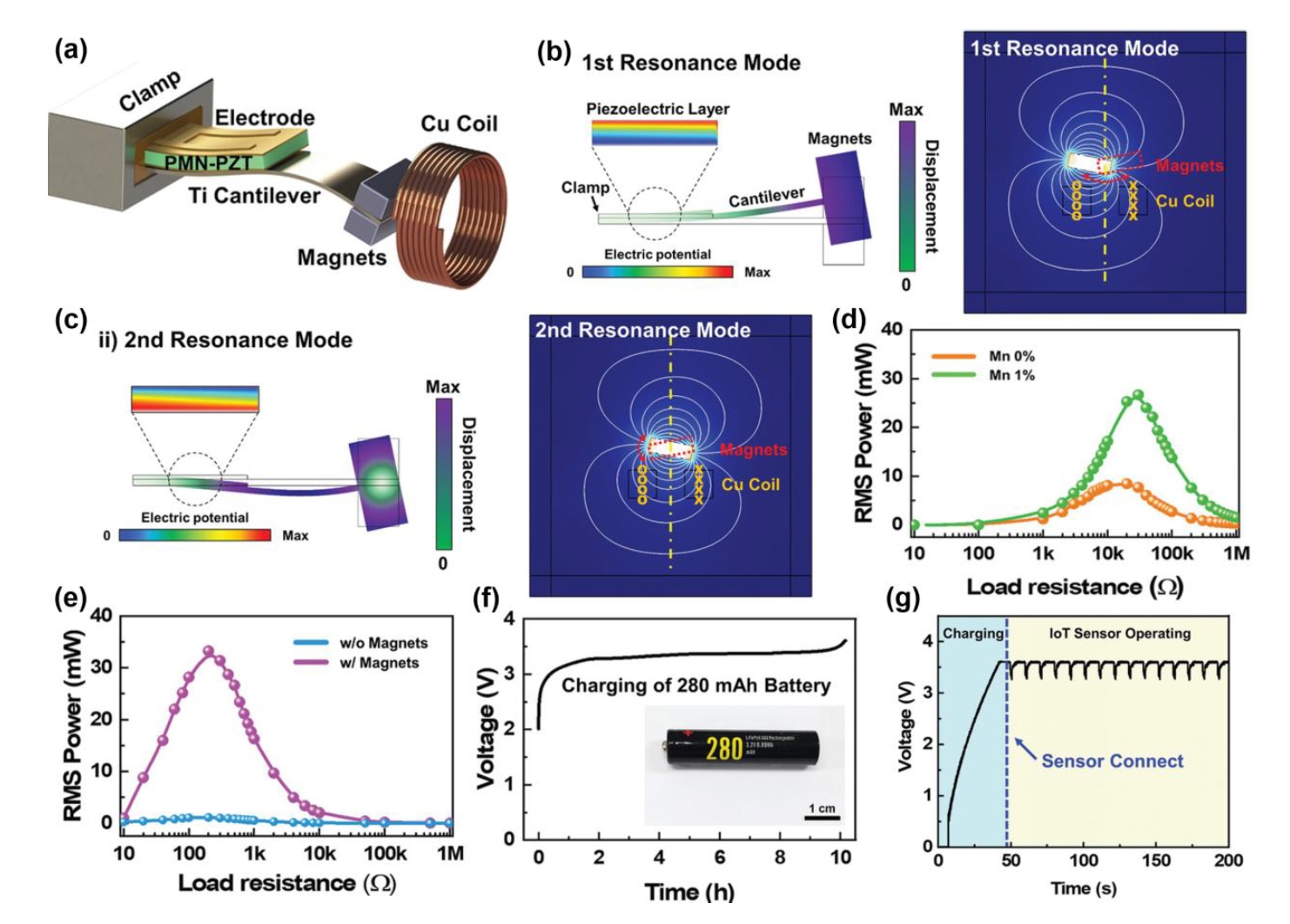

- 한국재료연구원(KIMS) 연구진은 MME 발전소자에 마찰전기 구동 방식을 결합하여 기존 압전 기반 구조를 대체할 수 있는 고성능 MME 발전소자를 개발하였다[12]. 이 연구의 핵심은 압전재료를 사용하지 않고 마찰대전체를 발전의 주요 변환 요소로 도입한 점이며, 자왜층을 포함한 복합 캔틸레버 대신 탄성이 높은 티타늄(Ti)을 기계적 지지 구조로 활용하여 자기장 유도 진동을 효과적으로 구현한 것이다. 마찰전기 기반 MME 발전 구조의 작동 원리는 그림 1(a)에 도식화되어 있다. 소자의 기본적인 구성은 Ti 캔틸레버 위에 테프론의 일종인 PFA(Perfluoroalkoxy) 층을 부착하고, 그 상부에 알루미늄 전극을 위치시키는 방식으로 이루어진다. 외부에서 교류 자기장이 가해지면 캔틸레버 끝단의 자석이 주기적으로 흔들리며, 이 진동이 PFA와 알루미늄 사이의 접촉/분리 동작을 유도하여 마찰대전이 발생한다. 작동 과정은 다음과 같은 단계로 설명될 수 있다. (1) 교류 자기장 인가 시 자석에는 주기적인 토크가 발생하며, 이에 따라 캔틸레버가 상/하로 반복 진동한다. (2) 캔틸레버가 상승할 때 PFA가 알루미늄과 접촉하여 두 소재가 서로 다른 극성으로 대전된다(PFA는 음전하, 알루미늄은 양전하). (3) 이후 캔틸레버가 하강하면 두 소재가 분리되며, 표면 전하에 의해 유도된 정전기 유도 현상으로 전극에 보상전하가 축적되고, 전하가 평형을 이루는 과정에서 외부 회로로 전류가 흐른다. (4) 캔틸레버가 다시 상승하면 전극에 남아 있던 보상전하가 소멸되고, 초기와 반대 방향의 전류가 흐르며 하나의 교류 사이클을 형성한다. (5) 이러한 진동이 반복되면서 두 전극 사이에는 지속적인 교류 전기 에너지가 생성된다.

- 그림 1(b)는 헬름홀츠 코일 내부에 배치된 마찰전기 기반 MME 소자의 실험 장면을 보여준다. 일반적으로 마찰전기 발전 성능을 높이기 위해 가장 널리 활용되는 전략은 마찰대전체의 표면적을 증가시키는 것이다. 표면적이 커질수록 마찰에 의해 생성되는 대전량이 증가하고, 이는 전극에 유도되는 보상전하의 양을 증가시켜 출력 향상으로 이어진다. 연구진은 이러한 표면적 증대를 위해 그림 1(c)에서 보이듯 PFA 표면에 소금(Salt) 나노 입자를 고속으로 분사하여 미세한 공동(nano-pore) 구조를 형성한 후, 물에 용해하는 방식으로 소금을 제거하여 복잡한 형태의 나노 텍스처를 구현하였다. 그 결과 그림 1(d)와 같은 넓은 비표면적을 갖는 나노구조 PFA 제작에 성공하였다. 교류 자기장 7 Oe 조건에서 나노구조 도입 전후의 MME 발전 성능을 비교한 결과[그림 1(e), (f)], 나노 텍스처가 적용된 경우 708 V의 peak-to-peak 전압과 277 μA의 최대 전류가 측정된 반면, 평탄한 PFA 표면에서는 각각 448 V, 118 μA 수준의 출력을 보였다. 이는 표면 구조 변화만으로도 출력이 크게 향상됨을 보여주는 결과로, 마찰전기 기반 MME 소자의 효율을 극대화하는 효과적인 전략임을 확인할 수 있다.

- 최종적으로 나노구조를 갖춘 마찰전기 MME 발전소자는 약 4.8 mW의 교류 전력을 생성하여 기존의 압전 단결정 기반 MME 소자와 유사한 수준의 성능을 달성하였다. 연구진은 이를 이용해 그림 1(g)와 같이 IoT 기반 위치 센서를 구동하는 데 성공하였으며, 발전소자가 생산한 전력만으로 블루투스(Bluetooth) 신호를 모바일 기기로 안정적으로 송신하였다. 이는 저비용 소재와 단순 구조를 활용하면서도 높은 에너지 출력을 확보할 수 있음을 입증한 사례로, 향후 실용적 MME 발전장치 개발에서 유의미한 대안 기술로 활용될 가능성을 제시한다.

- 2.2마찰전기 기반 MME 소자를 활용한 광유전 신경 자극

- MME 발전소자는 일반적으로 전력선 주변에서 동작하는 IoT 디바이스 구동에 활용되는 사례가 가장 잘 알려져 있지만, 이러한 기술은 생체의학 분야에서도 새로운 가능성을 보여주고 있다. 대표적인 생체이식형 전자장치인 심장박동기(cardiac pacemaker)와 뇌심부자극기(deep brain stimulator)는 체내에 삽입되어 환자의 부정맥이나 파킨슨병과 같은 신경계 질환을 전기자극으로 조절하는 역할을 한다. 그러나 이들 기기는 외부 충전이 불가능한 상태에서 내부 배터리로만 구동되기 때문에, 배터리 수명이 다하면 교체를 위한 추가적인 수술이 필요하다는 한계가 있다. 만약 인체 내부에서 직접 전기를 생산해 배터리를 대체하거나 충전할 수 있다면, 환자에게 큰 부담이 되는 이러한 반복적 시술을 줄일 수 있을 것이다[13].

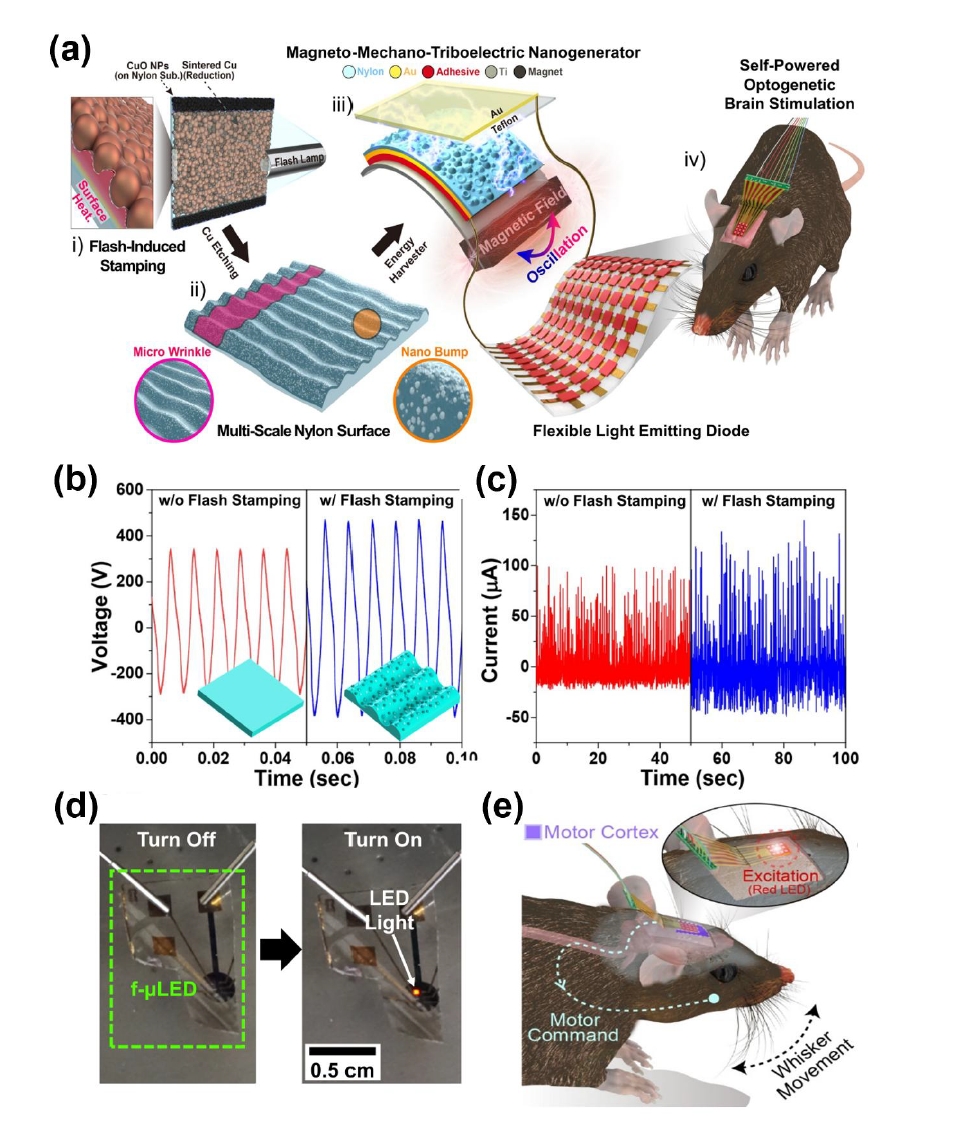

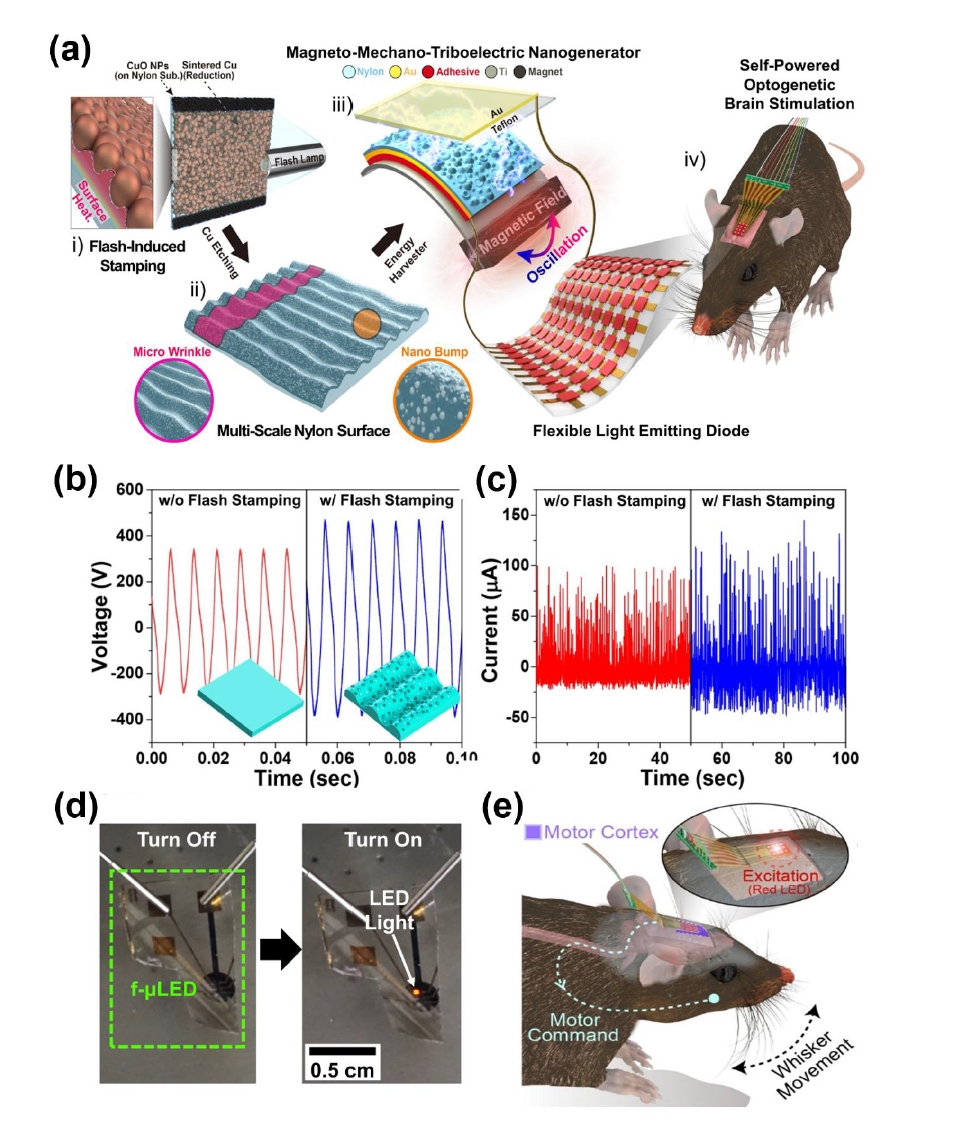

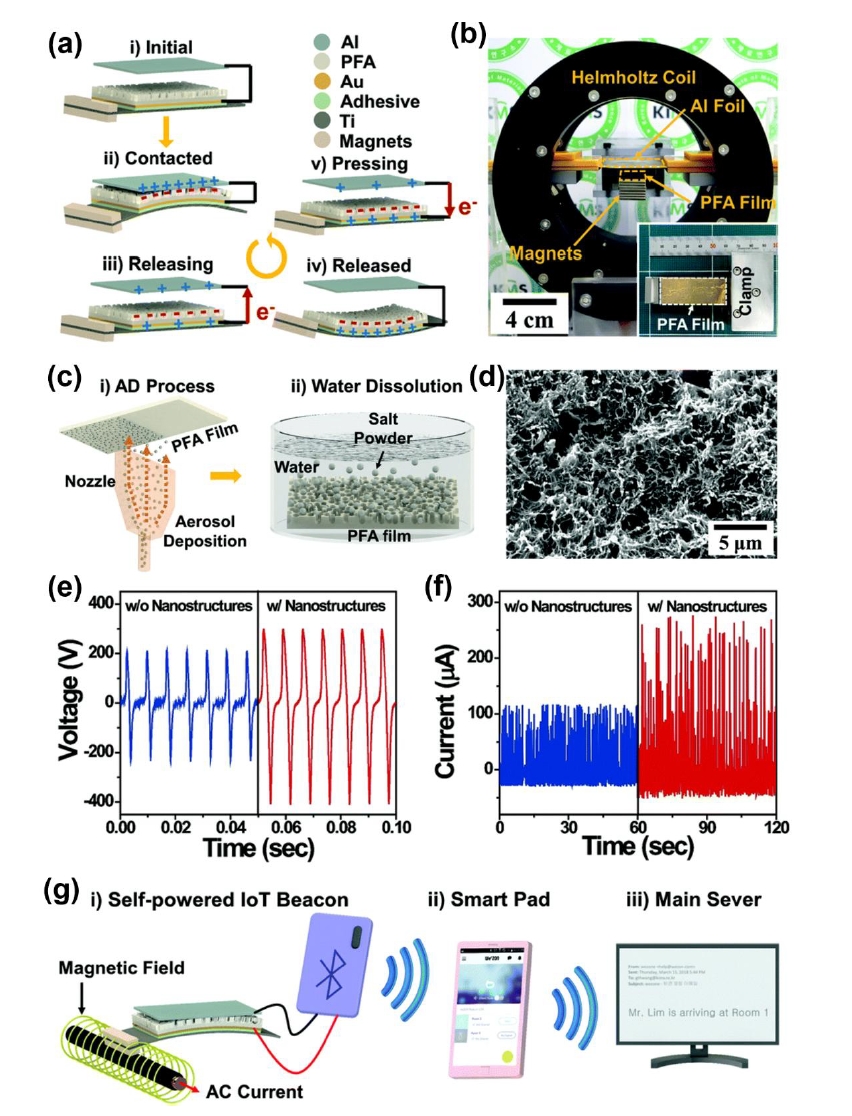

- 우리 주변에는 일상적으로 버려지는 미약한 자기장이 존재하며, 이를 체내에서 활용할 수 있다면 소형 MME 발전소자를 이용해 인체 이식형 의료기기의 전원 문제를 개선할 가능성이 있다. 그림 2(a)에서 소개된 사례에서는 마찰전기 기반 MME 소자의 성능 향상을 위해 플래시(flash) 광원을 활용한 순간 열처리 기술이 적용되었다. 이 기술은 수 밀리초(ms) 이내의 짧은 시간 동안 강한 광에너지를 조사하여 고분자 기반 마찰대전체의 표면 구조를 빠르게 변화시킬 수 있으며, 기판 전체가 고온에 노출되지 않아 플라스틱 필름과 같은 열에 취약한 기재에도 적용이 용이하다는 장점을 갖는다. 연구팀은 마찰대전체로 나일론과 테프론 소재를 사용하였으며, 나일론 표면에 CuO 나노입자를 도포한 뒤 플래시 열처리로 표면을 순간적으로 가열해 국소적인 열 변형을 유도하였다. 이 공정을 통해 나일론 표면의 거칠기와 유효 표면적이 증가하였고, 실제로 플래시 처리 이후 표면 거칠기 값이 약 41배 상승한 것으로 확인되었다. 이러한 표면 변형은 마찰대전량을 증가시켜 발전 효율 향상으로 이어졌다. 그림 2(b)와 (c)에 나타난 실험 결과에서 보이듯, 7 Oe의 교류자기장을 인가했을 때 플래시 처리 전 소자의 peak-to-peak 전압과 최대 전류는 각각 638 V, 100 μA였으나, 표면처리 이후에는 870 V와 145 μA로 증가하였다.

- 실제 환경에서의 활용 가능성을 확인하기 위해 상용 전기 드라이어의 전력선 주변에서 발생하는 220 V, 60 Hz 기반의 자기장을 사용한 실험도 수행되었다. 플래시 처리된 MME 발전소자를 전기 드라이어 전선 인근에 부착한 결과, 약 237 V의 peak-to-peak 전압과 33 μA의 전류가 생성되었고, 이를 활용해 그림 2(d)와 같이 유연(flexible) 발광다이오드(LED)를 문제없이 구동할 수 있었다. 나아가 연구팀은 이러한 MME 소자를 기반으로 자가발전형 광유전학(optogenetics) 뇌자극 시스템을 구축하였다. 그림 2(e)처럼 유연 LED를 실험 쥐의 M1 운동피질 영역에 삽입하고, 전선 주변에서 발생하는 미약한 자기장으로부터 MME 소자가 전력을 지속적으로 공급하도록 설계하였다. 운동피질을 LED로 자극하면 쥐의 얼굴 근육 중 수염을 움직이는 근육이 활성화되며, 이때의 행동 변화를 동영상 및 이미지 트래킹 분석으로 평가하였다. 그 결과 전기 드라이어 전선에서 발생한 약 3 Oe 수준의 자기장만으로도 MME 소자가 충분한 출력을 생성하여 LED가 점등되었고, 실험 쥐의 수염 움직임이 명확하게 관찰되었다. 이러한 연구는 MME 발전기술이 기존 IoT 적용을 넘어 생체자극 및 의료용 전자기기 구동에도 응용될 수 있음을 제시하는 사례이다. 다만, MME 소자가 작동할 때 필연적으로 발생하는 기계적 진동과 비교적 큰 소자 부피는 체내 이식 적용에 있어 아직 해결해야 할 과제로 남아 있다.

- 2.3폴리머기반 표면 패터닝 활용 마찰전기 MME 발전소자

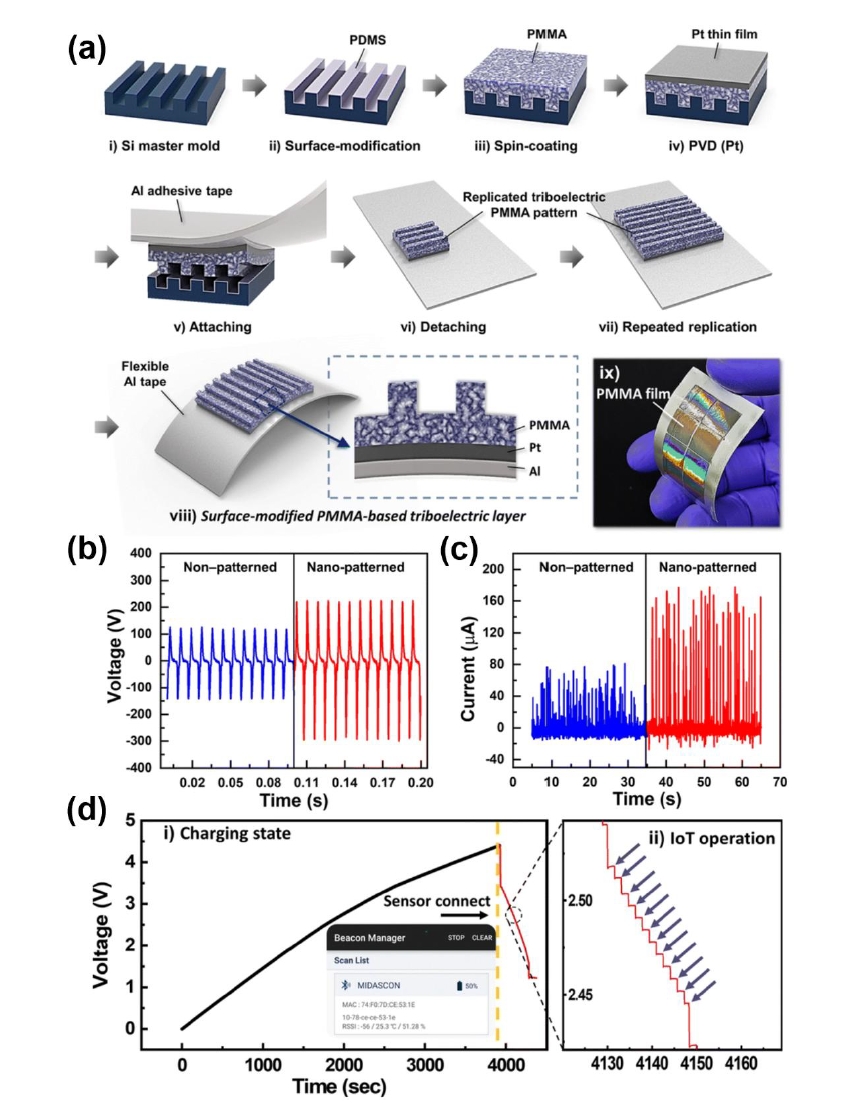

- 나노 및 마이크로 스케일의 표면 구조를 정밀하게 제어하는 기술은 에너지 하베스팅, 센서, 그리고 다양한 기능성 전자소자의 성능을 좌우하는 핵심 요소로 인식되고 있다. 특히, 고분자 기판은 유연성, 저비용 공정, 대면적 제조 가능성 등의 장점을 바탕으로 차세대 에너지 변환 소자의 구조적 플랫폼으로 널리 활용되고 있으나, 고분자 표면에 균일하고 재현성 있는 나노 패턴을 부여하는 것은 여전히 기술적 난제로 남아 있다. 기존의 패터닝 방법인 포토리소그래피, 나노임프린트, 플라즈마 에칭 공정은 고해상도 패턴 구현에는 유리하지만, 공정 비용이 높거나 대면적 생산에 제약이 있어 실용적 확장성에 한계가 있었다. 이에 반해, 최근 부각되고 있는 폴리머 표면 패턴 복제(surface replication) 기반의 나노구조 형성 기술은 단순한 공정 구성과 장비 호환성을 바탕으로 대면적, 저비용, 고재현성을 동시에 확보할 수 있다는 점에서 주목할 만하다. 다음에 소개할 연구에서는 실리콘(Si) 마스터 몰드에 형성된 250 nm 규모의 나노 구조를 PMMA[Poly(methyl methacrylate)] 필름에 직접 복제하는 방식이 제시되었으며, 이때 스핀코팅-프레싱-박리 과정이 연속적으로 적용되어, 기판의 기계적 손상을 최소화하면서도 나노 수준의 패턴 정확도가 유지될 수 있음을 입증하였다[14]. 이러한 접근법은 기존 리소그래피 기반 공정과 비교해 장비 비용을 크게 절감하면서도 복잡한 표면 형상을 고분자 기판에 안정적으로 구현할 수 있다는 점에서 중요한 기술적 이점을 가진다.

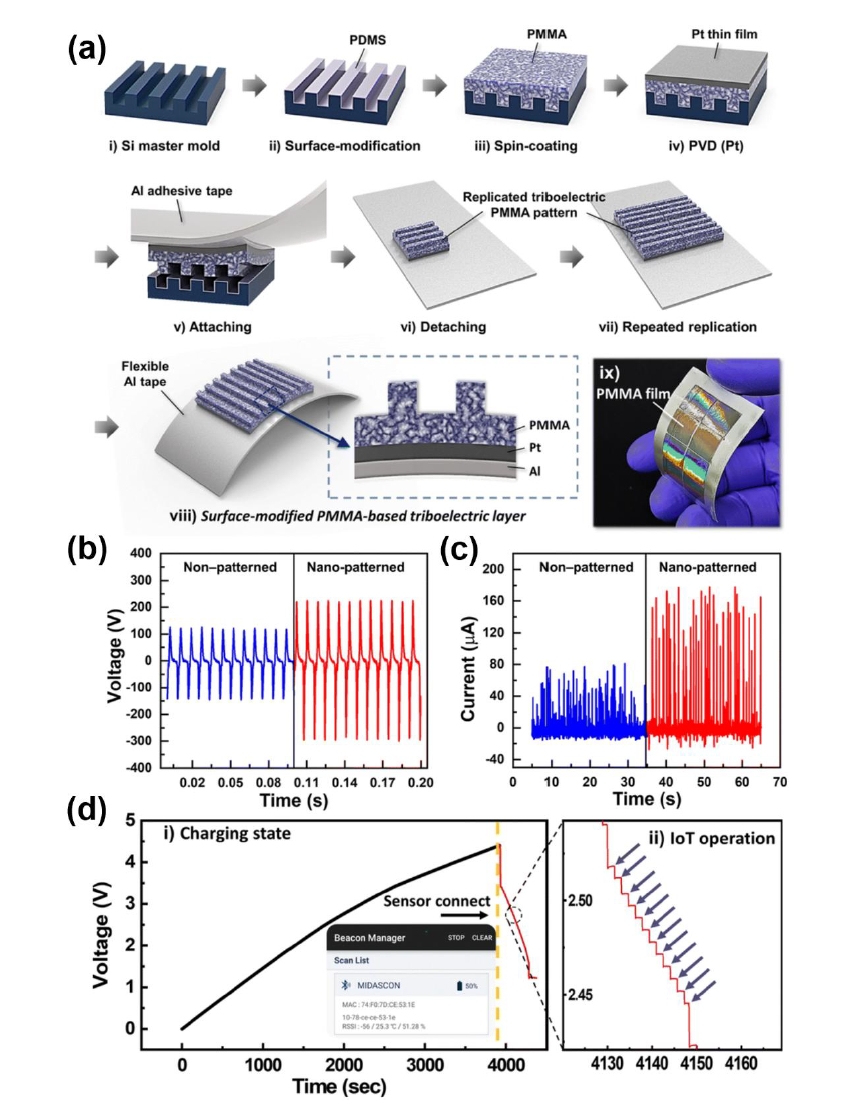

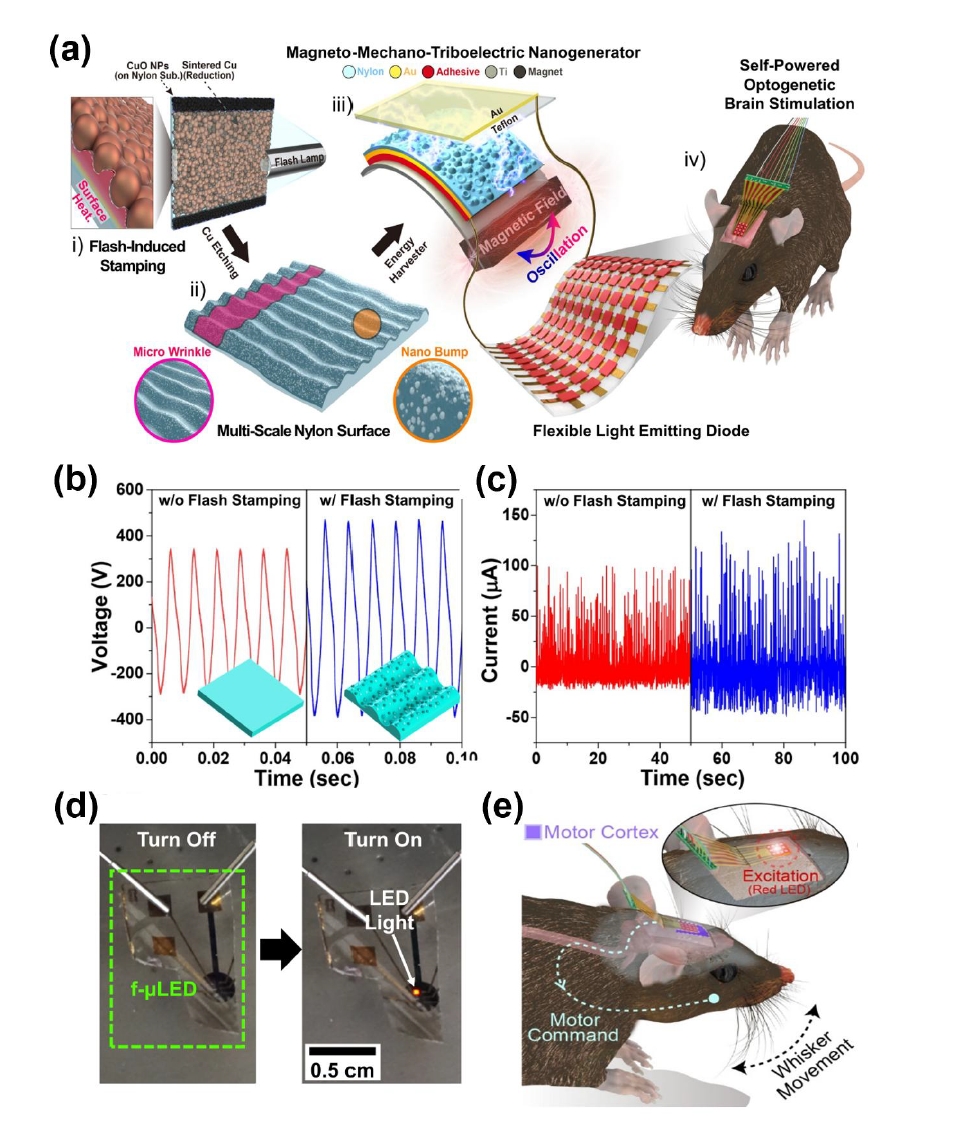

- 그림 3a는 본 연구에서 적용된 폴리머 표면 패턴 복제 공정을 단계적으로 나타낸 것으로, 먼저 폭, 간격, 깊이가 각각 250 nm로 설계된 line-space 패턴의 실리콘 마스터 몰드를 제작한 후, 그 위에 PMMA 용액을 스핀코팅하여 몰드 표면과 밀착시키고, 이어 롤압착 공정을 통해 몰드의 패턴을 PMMA 필름으로 균일하게 전사하는 방식으로 진행된다. 이후 알루미늄 지지체를 이용한 박리 과정을 통해 나노 패턴이 새겨진 PMMA 필름이 분리되며, 이 일련의 과정은 복잡한 리소그래피 장비 없이도 고해상도 패턴을 대면적에서 재현할 수 있음을 보여준다. 이러한 line-space 구조는 기존 포토리소그래피 기반 공정으로 손쉽게 구현될 뿐만 아니라, 복잡한 3차원 형상에 비해 패턴 복제 수율이 높아 안정적인 제품화를 가능하게 한다는 점에서 중요한 장점을 가진다. 특히 마스터 몰드의 종횡비(aspect-ratio)는 패턴 복제의 정밀도와 균일성에 직접적인 영향을 미치는데, 본 연구에서 적용된 단순한 line-space 구조는 이 파라미터를 효과적으로 제어할 수 있어 신뢰도 높은 패턴 전사를 가능하게 한다. 나노 패턴을 통해 얻어진 PMMA 표면 특성은 AFM 분석에서도 명확하게 확인되는데, 3차원 AFM 지형도에서는 패턴이 정확히 전사된 250 nm 크기의 선형 구조가 표면 전반에 균일하게 분포하고 있음을 보여주었다. 소프트 임프린트 리소그래피 기반의 복제 공정은 이러한 고해상도 구조를 손상 없이 구현할 수 있으며, 전사된 PMMA 상층 필름은 비패턴 필름과 비교해 약 두 배에 달하는 평균 표면 거칠기를 나타내었다. 이는 패턴 도입을 통해 실질적인 접촉 면적이 증가함을 의미하며, 마찰전기 기반 에너지 변환에서 주요 역할을 하는 마찰력과 접촉 대전 면적이 동시에 향상되었음을 시사한다.

- 그림 3b와 그림 3c는 동일한 조건에서 측정한 나노 패턴 PMMA 기반 소자와 비패턴 PMMA 기반 소자의 전기적 성능을 직접 비교한 결과를 제시한다. 나노 패턴이 없는 경우에는 peak-to-peak 전압과 단락전류가 각각 264 V와 81 μA 수준에 머물렀지만, 패턴이 도입된 경우 동일 자기장 조건하에서 전압은 521 V, 전류는 177 μA까지 증가하였다. 이는 고분자 표면의 미세 구조가 마찰전기 활성화 과정에서 중요 역할을 수행하며, 표면 패턴 공정이 에너지 변환 성능의 직접적 향상을 가능하게 할 수 있음을 보여준다.

- 나노 패턴이 도입된 고분자 마찰대전체는 실제 응용에도 이용되었다. 나노 패턴 기반 소자가 IoT 시스템의 전원으로 기능하기 위해 통합 시스템을 구축하였다. 외부에서 발생하는 교류 자기장에 의해 전기 에너지가 생성되면, 이는 정류 회로를 거쳐 직류 신호로 변환되고, 저장 커패시터에 축적된 이후 온습도 센서 및 블루투스 송신 모듈을 포함한 소형 IoT 장치를 구동하는 데 사용된다. 그림 3d는 이러한 회로가 실제 IoT 센서를 반복적으로 작동시키는 모습을 제시한다. 마찰전기 기반 MME 소자 출력이 약 63분 동안 커패시터를 4.4 V까지 충전한 이후, 해당 에너지가 12회 이상의 IoT 센서 측정 및 무선 전송에 사용되었다. 센서가 작동할 때 순간적인 전압 강하가 나타나지만, 이후 다시 충전이 이루어지는 패턴이 반복되며, 나노 패턴 기반 고분자 마찰대전체가 실환경에서 발생하는 미약한 자기장을 활용하여 IoT 구동이 가능함을 직접적으로 보여준다. 본 연구를 통해 나노 패턴 도입이 단순히 재료 표면의 형상적 특징을 부여하는 수준을 넘어 실제 전기적 성능 향상과 시스템 단위의 발전 시스템 구현으로까지 연결된다는 점에서, 고분자 기반 나노패터닝 기술은 향후 다양한 자가발전 전자 시스템의 중요한 기반 기술로 자리매김할 것으로 기대된다.

2. 마찰대전 효과 기반의 MME 발전소자

- 압전 기반 MME 발전소자는 가장 널리 제작되는 형태로, 외부 교류 자기장에 의해 진동하는 자성 질량체 및 자왜재료의 기계적 에너지가 압전재료로 전달되고, 그 변형이 전기적 분극으로 전환되는 일련의 에너지 변환 과정을 통해 전력을 생성한다. 이러한 구조는 에너지 변환 효율이 높고 출력 신호의 안정성이 우수하여 비교적 초기 단계부터 수 mW급 성능을 확보하며 다양한 IoT 기기 구동에 폭넓게 적용되어 왔다. 특히 고성능 압전 단결정 소재는 큰 압전상수를 바탕으로 최대 출력 구현을 위한 핵심 소재로 활용되어 왔다. 그러나 고출력을 구현하는 단결정 기반 압전재료는 제조 비용이 높아, 구조가 단순하고 제작 비용이 낮은 마찰전기 기반 MME 소자가 대안 기술로 발표되었으나, 출력 성능의 절대적 측면에서는 여전히 압전 기반 MME 소자를 대체하기 어려운 실정이다. 실제로 최근 보고된 압전 단결정 기반 MME 발전소자들은 소자 구조의 최적화, 기계적 품질계수(mechanical quality factor, Qm) 향상을 위한 다양한 공진 설계 전략, 그리고 압전-전자기 유도 등 복수의 발전 원리를 결합한 하이브리드 구조 적용을 통해 RMS 기준 수십 mW 수준의 고출력을 구현하고 있다. 이는 현재까지 보고된 MME 발전 방식 중 가장 높은 출력 범주에 해당하며, 마찰전기 기반 소자 대비 명확한 성능 우위를 보여준다. 본 절에서는 이러한 압전 기반 MME 발전소자의 최신 연구 동향을 정리하고, 재료, 구조, 공정 측면에서 고출력을 가능하게 한 핵심 기술 요소들을 고찰하고자 한다.

- 3.1 Mn 도핑을 이용한 PMN–PZT 단결정 기반 MME 발전소자의 고성능화 연구

- 압전 단결정 기반 MME 발전소자의 성능을 좌우하는 핵심 요소 중 하나는 기계적 에너지 손실을 최소화하는 기계적 품질계수이다. Pb(Mg1/3Nb2/3)O3-Pb(Zr,Ti)O3 (PMN-PZT) 단결정은 우수한 압전계수와 높은 전기기계결합계수를 바탕으로 오랫동안 고성능 MME 소자의 핵심 재료로 활용되어 왔으나, 비교적 낮은 Qm과 높은 유전손실은 공진 기반 에너지 변환 효율을 제한하는 주된 요인으로 지적되어 왔다. 이러한 한계를 극복하기 위한 전략으로 주목받는 접근법이 수용체 도핑(acceptor doping)을 통한 결정 내부의 경화(hardening) 유도이며, 특히 Mn 도핑은 산소 공공 생성과 도메인벽 이동 억제를 통해 기계적 손실을 효과적으로 저감할 수 있다는 장점이 있다.

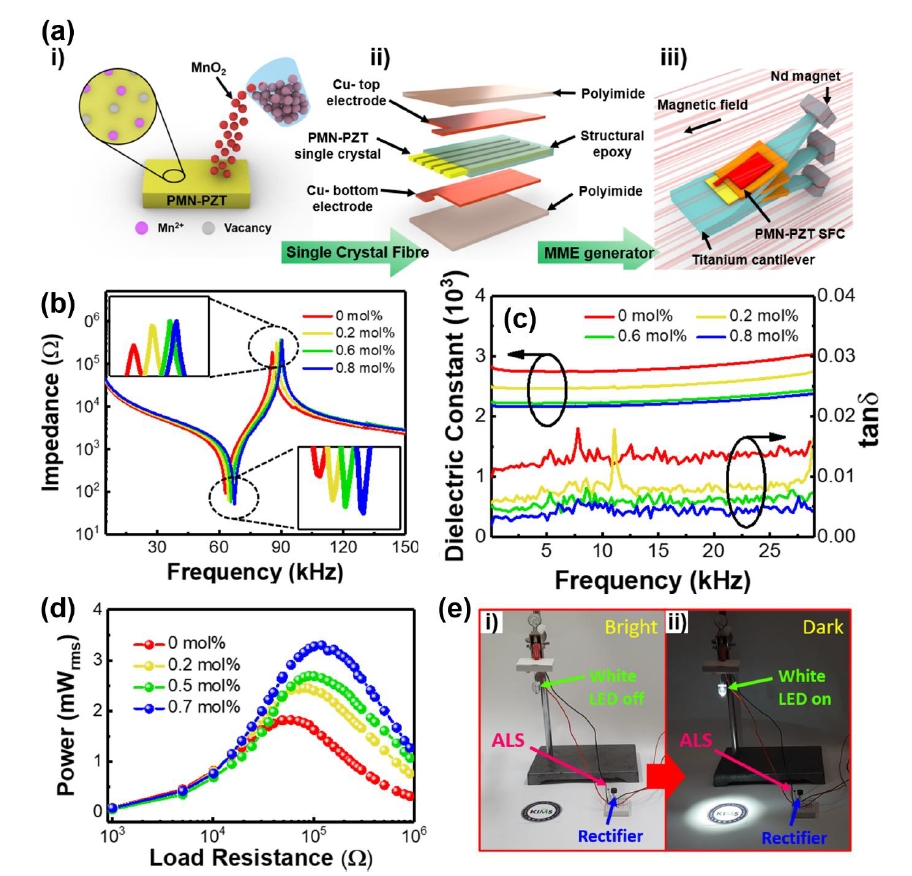

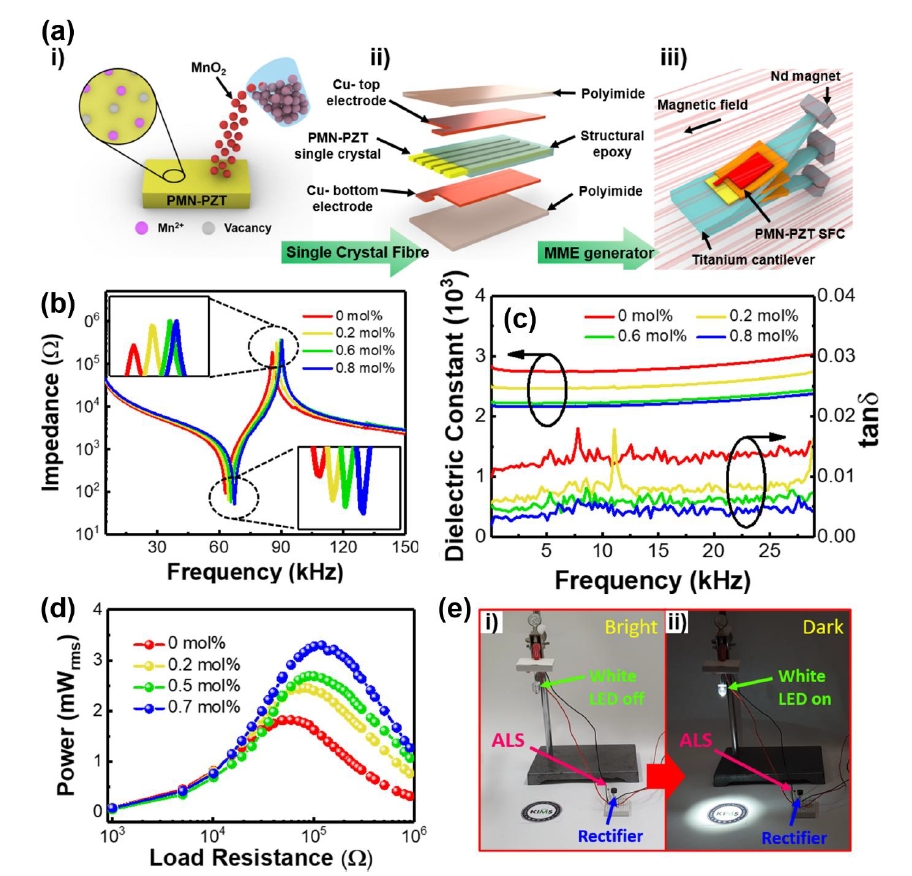

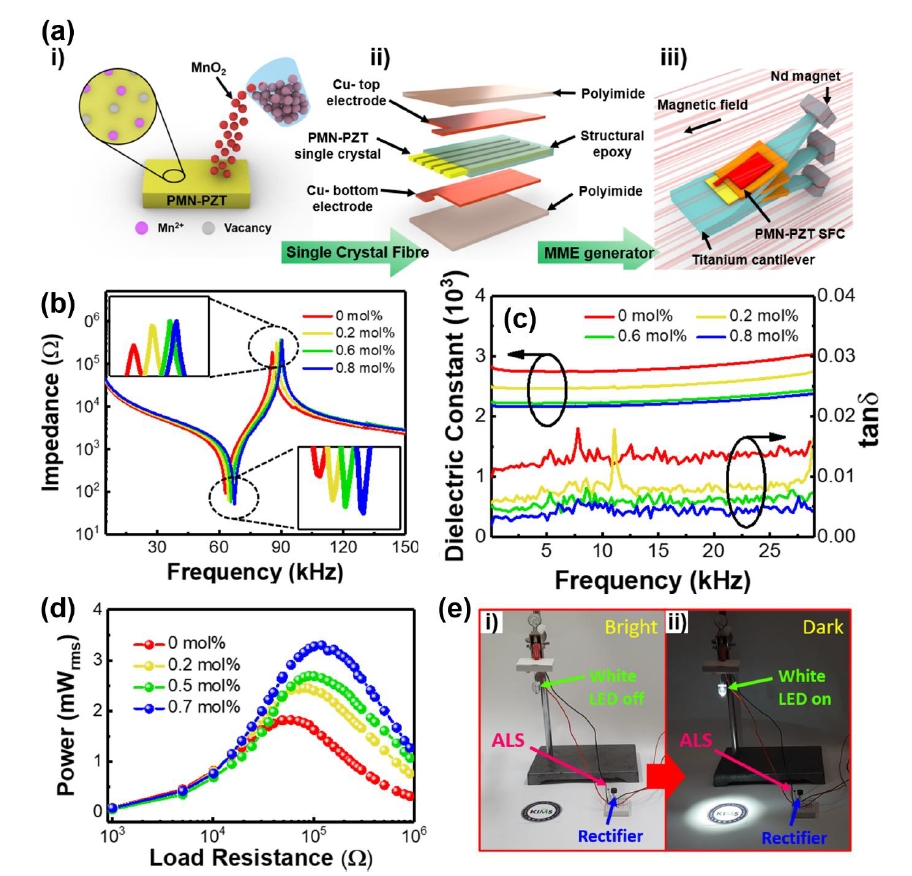

- 다음으로 소개할 연구에서는 PMN-PZT 단결정에 Mn을 도핑하여 결함화학, 결정구조, 기계적 특성, MME 변환 성능 간의 상관관계를 분석하고, 이를 바탕으로 MME 발전 출력의 향상을 달성한 결과를 제시하고 있다[15]. 그림 4(a)는 본 연구에서 사용된 Mn-도핑 PMN-PZT 단결정(SFC, single-crystal fiber composite)의 제작 과정과 이를 기반으로 구성된 MME 발전 구조를 개략적으로 보여준다. 도핑된 단결정은 Cu 전극과 폴리이미드 기판에 적층된 후 티타늄 캔틸레버에 부착되며, 외부 교류 자기장하에서 자성 질량체의 진동이 압전층에 전달되어 전기적 분극 변환을 유도하는 MME 구조가 구현된다. Mn 도핑의 구조적 변화는 XRD 분석으로 확인하였으며, 모든 농도에서 단일 (110) 피크가 유지되어 결정성이 안정적으로 보존됨을 알 수 있다. 확대된 (220) 회절 피크는 도핑 농도 증가에 따라 저각 방향으로 이동하는데, 이는 Mn 도입으로 인한 격자 팽창(d-spacing 증가)을 반영한다. 도핑이 기계적 특성에 미치는 영향은 그림 4(b)의 임피던스-주파수 스펙트럼에서 나타난다. Mn 농도가 증가함에 따라 공진 및 반공진 주파수가 고주파 영역으로 이동하고, 공진 피크는 더 날카롭고 좁아지며, 이는 재료가 경화되어 기계적 손실이 감소했음을 의미한다. 더불어 그림 4(c)에서 관찰되는 유전상수 및 tanδ의 동반 감소는 도메인벽 이동이 Mn-VO 결함쌍에 의해 억제되었음을 시사하며, 이러한 유전 손실 감소는 Qm 향상에 직접적으로 기여할 수 있다. 기계적 품질계수의 개선은 공진 기반 에너지 변환 성능 향상으로 이어질 수 있는데, Mn 도핑 농도가 0에서 0.8 mol%로 증가함에 따라 Qm은 175에서 315로 상승하며, 공진주파수 역시 증가한다. 이러한 변화는 Mn 도핑이 기계적 손실을 억제하는 동시에 단결정의 강성을 강화하여 공진 특성을 선명하게 만든 결과로 해석된다. 향상된 Qm은 곧 MME 변환 출력의 증가로 직결되며, 그림 4(d)에서 확인되듯 RMS 출력전력은 Mn 0 mol%에서 약 1.8 mW였던 것이 Mn 0.8 mol%에서 3.3 mW까지 증가해 약 1.8배 향상되었다.

- 본 연구의 실용성 확인을 위해 응용 시연을 진행하였는데, Mn-도핑 MME 소자(0.8 mol%)를 기반으로 구축된 자가구동 조도조절(light-dimming) 시스템을 제작하였다. MME 발전기로부터 생성된 교류 전력은 정류 회로를 거쳐 직류로 변환되며, CdS 기반 조도 센서의 저항 변화에 따라 LED 조명의 밝기가 자동으로 조절된다. 그림 4(e)에 나타난 실험 결과에서 보이듯, 밝은 환경에서는 CdS가 저저항 상태가 되어 LED 점등이 억제되고, 어두운 환경에서는 고저항 상태로 전환되어 MME 소자가 생성한 전력이 LED 구동에 직접 사용된다. 이는 외부 배터리 없이 주변 자기장만을 이용해 완전한 자가구동 광조절 시스템이 실현될 수 있음을 보여주는 사례이다.

- 3.2 플래쉬 열처리를 이용한 자왜층 고도화 기반 MME 발전 성능 향상 연구

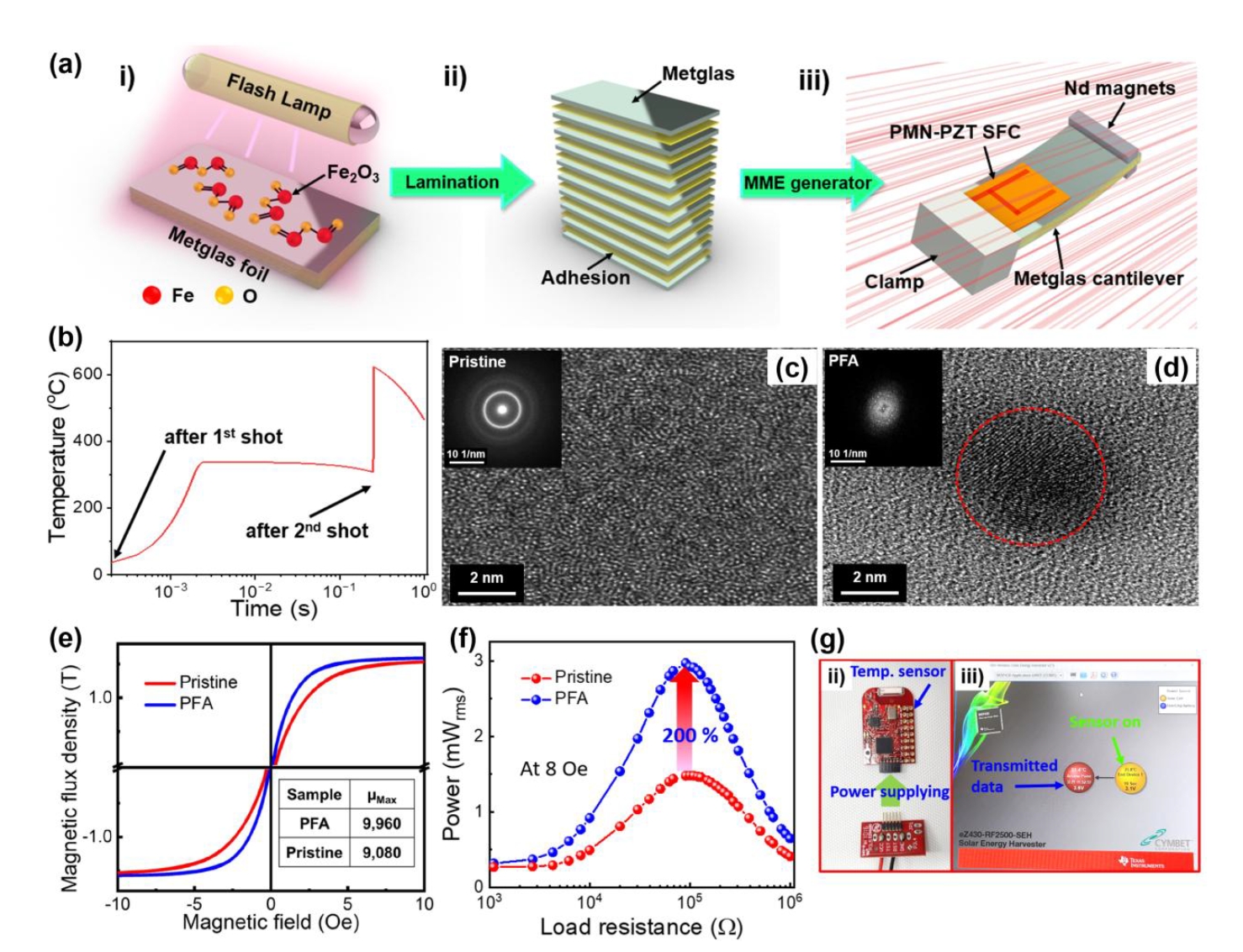

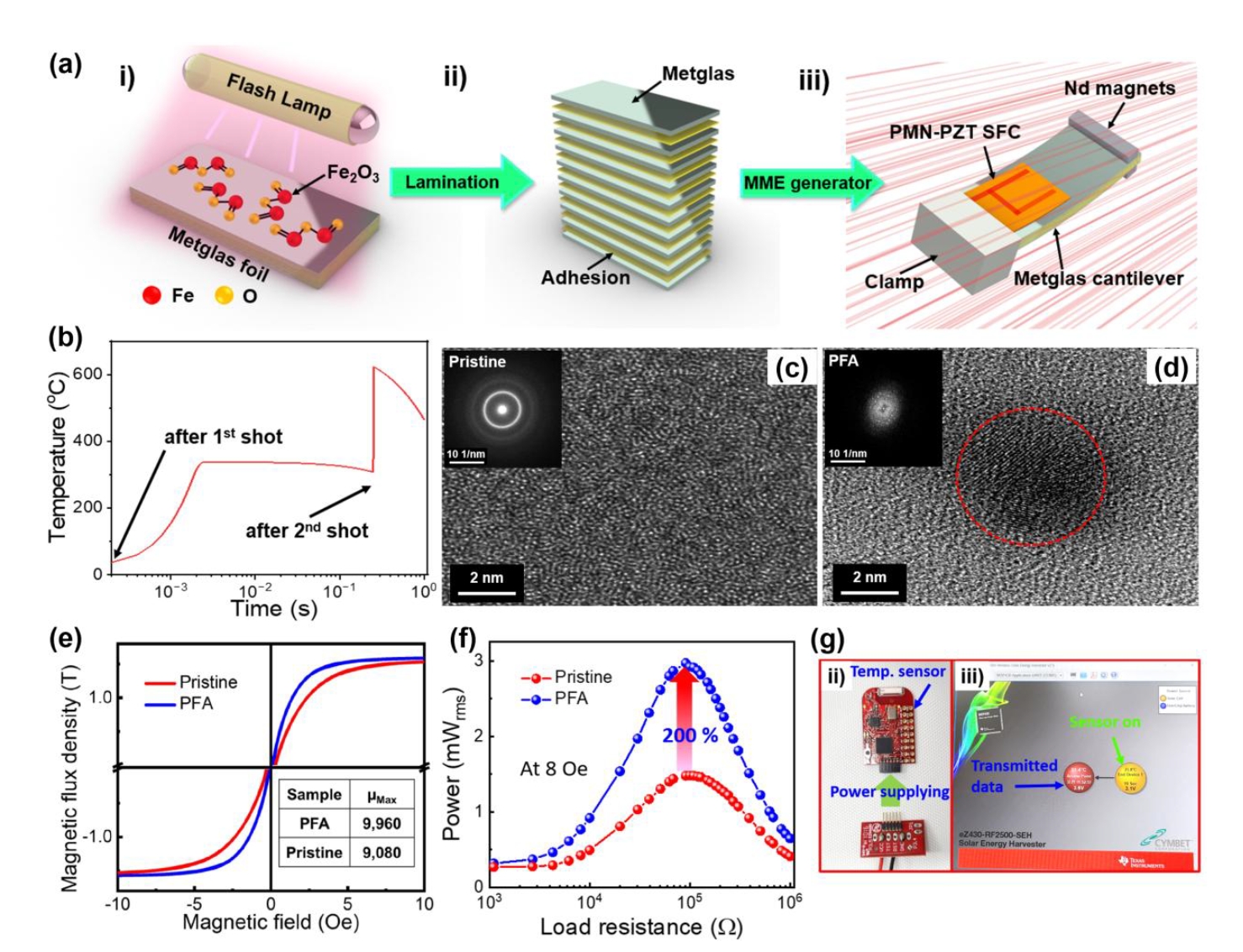

- 자왜소재인 Metglas(FeBSi 합금) 기반의 MME 발전소자는 높은 연자성 특성과 우수한 자왜계수를 바탕으로 다양한 에너지 하베스팅 연구에 활용되어 왔으나, 완전한 비정질(amorphous) 구조로 인해 기계적 손실 감소나 자왜 민감도 향상에는 한계를 갖고 있었다. 이러한 한계를 극복하기 위해 다음으로 소개할 연구에서는 플래쉬 열처리(Flash Photon Annealing, FPA)를 적용하여 Metglas 표면에 수 nm 규모의 나노결정 영역을 형성함으로써 자왜 응답, 기계적 품질계수, 초기 투자율을 동시에 향상시키는 새로운 공정을 제시하였다. 플래쉬 열처리는 수 밀리초(ms) 단위의 강광 펄스를 통해 국소적으로 고온을 인가할 수 있기 때문에 기판의 과열이나 구조적 손상 없이 표면 미세구조를 선택적으로 개질할 수 있는 장점을 지닌다. 본 연구에서는 이 공정을 통해 기존의 Metglas 기반 MME 발전 구조를 그대로 유지하면서도 재료 물성을 향상했다[16].

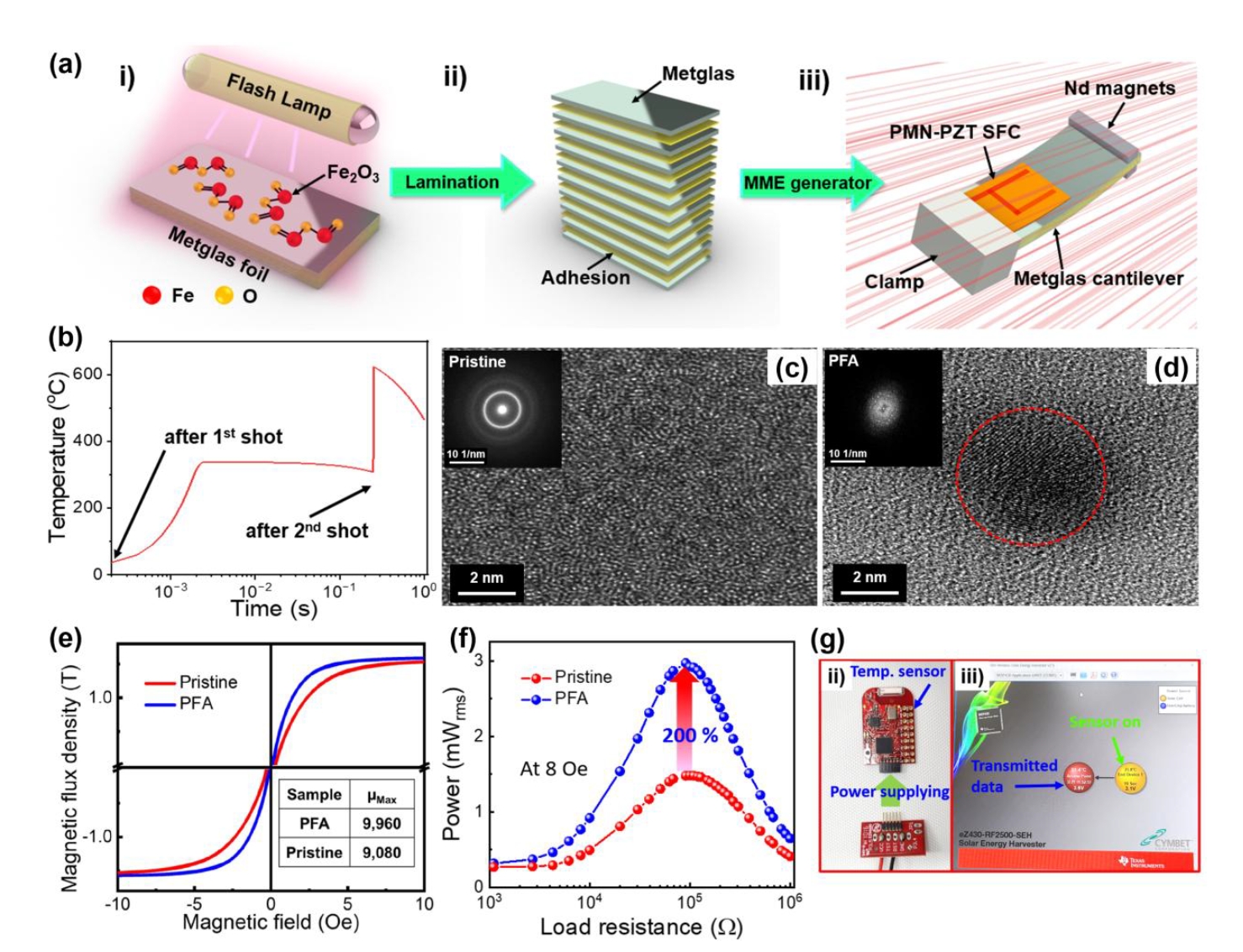

- 그림 5(a)은 본 연구에서 적용된 플래쉬 열처리 기반 MME 발전소자의 제작 과정 및 Metglas 표면의 구조적 변화를 종합적으로 보여준다. 첫 번째 단계에서는 Xenon 기반 플래시 램프를 이용해 Metglas 표면에 ms 단위의 광을 조사하여, 용융점 이하의 안정적 온도 범위에서 산소가 풍부한 국소 영역과 나노결정 구조를 형성한다. 두 번째 단계에서는 이렇게 개질된 Metglas를 적층하여 자왜 라미네이트 구조를 제작하고, 마지막으로 PMN-PZT 단결정 기반 SFC와 자성 질량체를 결합하여 최종 MME 발전소자가 완성된다. 그림 5(b)의 열적 거동 분석(시뮬레이션)은 5.1 kW, 2 ms의 플래시 조사 두 번만으로도 Metglas 표면 온도가 약 623 °C까지 상승하여 결정화 온도를 충분히 초과함을 보여준다. 주사전자현미경(SEM)분석 결과, 플래쉬 열처리 이후 표면에서 산소가 풍부한 미세영역이 생성되고 표면 거칠기가 증가했음을 보여주며, 이는 결정핵 형성과 산화 반응이 동시에 일어나는 초기 단계의 특징을 반영한다. 이러한 변화는 그림 5(c)와 5(d)의 고해상도 투과전자현미경(HRTEM) 및 푸리에변환(FFT) 결과에서 명확해지는데, 플래쉬 열처리 전의 비정질 구조는 확산된 링 형태의 FFT 패턴을 보인 반면, 플래쉬 처리 후에는 규칙적인 격자무늬와 점 형태의 FFT 패턴이 관찰되어 부분적 나노결정화가 성공적으로 이루어졌음을 확인할 수 있다.

- 플래쉬 열처리가 Metglas의 자성 및 자왜 특성에 미치는 영향을 정량적으로 보여주기 위해 그림 5(e)와 같이 자화곡선(B-H curve)을 측정하였다. 플래쉬 처리 후 초기 투자율이 기존의 9080 H/m에서 9960 H/m으로 증가하며 더욱 연자성화된 히스테리시스 특성을 나타낸다. 이러한 변화는 표면 나노결정 형성에 의한 내부 응력 완화 및 자기적 균질도 향상의 결과로 해석된다. 또한 외부 자기장에 의해 자왜 변형(λ)을 측정하였는데, PFA 처리 전/후 25.6 ppm에서 41.7 ppm으로 증가하였으며, piezomagnetic coefficient(q11) 역시 0.65 ppm/Oe에서 0.89 ppm/Oe로 증가하여 자왜 민감도가 명확히 향상되었음을 보여준다. 또한 기계적 품질계수는 플래쉬 처리 후 기존의 133에서 240으로 약 81% 증가하였으며, 진동 변위 또한 크게 증가해 공진 기반 에너지 변환 성능 향상에 핵심적으로 기여했음을 확인할 수 있다. 그림 5(f)는 부하저항 변화에 따른 RMS 출력 전력을 비교한 것으로, 최적 부하에서 pristine Metglas 기반 MME 소자의 RMS 출력은 1.5 mW였던 반면, PFA 처리된 소자는 3.0 mW로 약 2배 증가하였다. 이는 표면 나노결정 형성에 따른 자왜계수, 기계적 품질계수, 투자율의 복합적 증가가 소자 수준의 고효율 에너지 변환을 가능하게 했음을 보여준다. 그림 5(g)는 플래쉬 열처리 기반 MME 소자가 실제 IoT 센서를 구동하는 모습을 제시하였는데, Helmholtz 코일, MME 발전기, 정류 및 저장회로, IoT 온도센서 모듈이 하나의 통합된 시스템으로 구성하였으며, 플래쉬 처리된 MME 소자에서 생성된 전력이 정류되어 센서 구동에 사용된다. 플래쉬 처리된 MME 소자는 약 14초 만에 커패시터를 3.5 V까지 충전하였고, 센서가 주기적으로 측정을 수행하며 데이터를 전송하는 과정에서도 전압은 안정적으로 유지되었다. 이는 플래쉬 열처리 기반 MME 소자가 외부 배터리 없이 약한 자기장만으로도 IoT 장치를 안정적으로 구동할 수 있는 자가발전 에너지 소자임을 보여주는 실증 결과이다.

- 3.3 하이브리드 에너지 변환 구조를 통한 고출력 압전 기반 MME 발전 기술의 발전

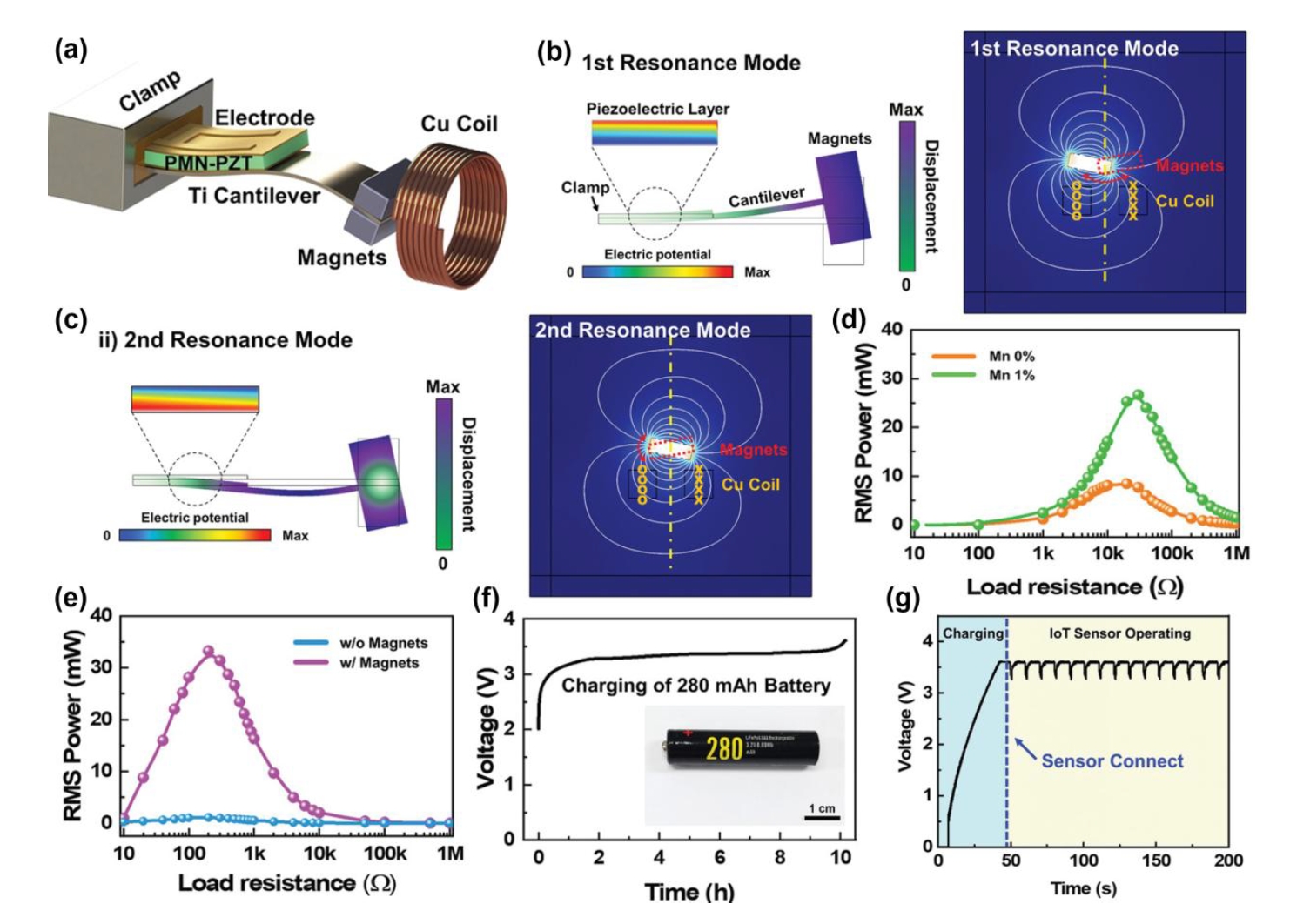

- 압전 기반 MME 발전소자는 MME 에너지 변환 기술의 가장 대표적인 형태로, 수 mW급의 출력을 안정적으로 제공하며 다양한 IoT 기기의 전력 공급원으로 활용되어 왔다. 다만 단일 압전 기반 구조만으로는 10~50 mW급 이상의 고전력 IoT 장치를 지속적으로 구동하기에는 한계가 존재하였다. 이러한 제약을 극복하기 위해 압전 변환과 전자기 유도를 하나의 구조 안에 결합하는 하이브리드 MME 발전 기술이 등장하였는데, 다음으로 소개할 연구에서는 재료적/구조적 최적화를 통해 수십 mW 규모의 RMS 출력을 구현함으로써 하이브리드 MME 발전 기술의 실용적 가능성을 확장하였다[17].

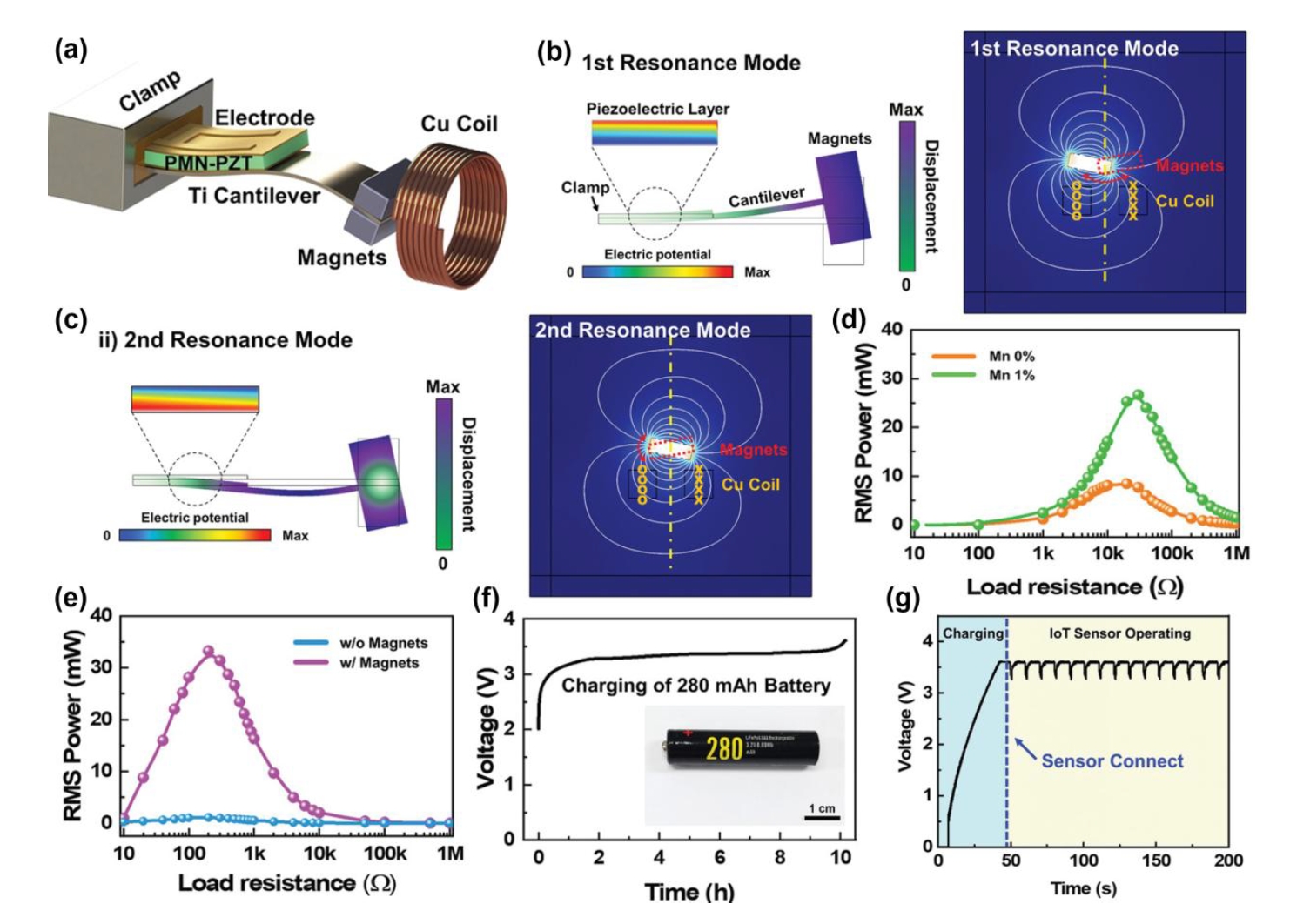

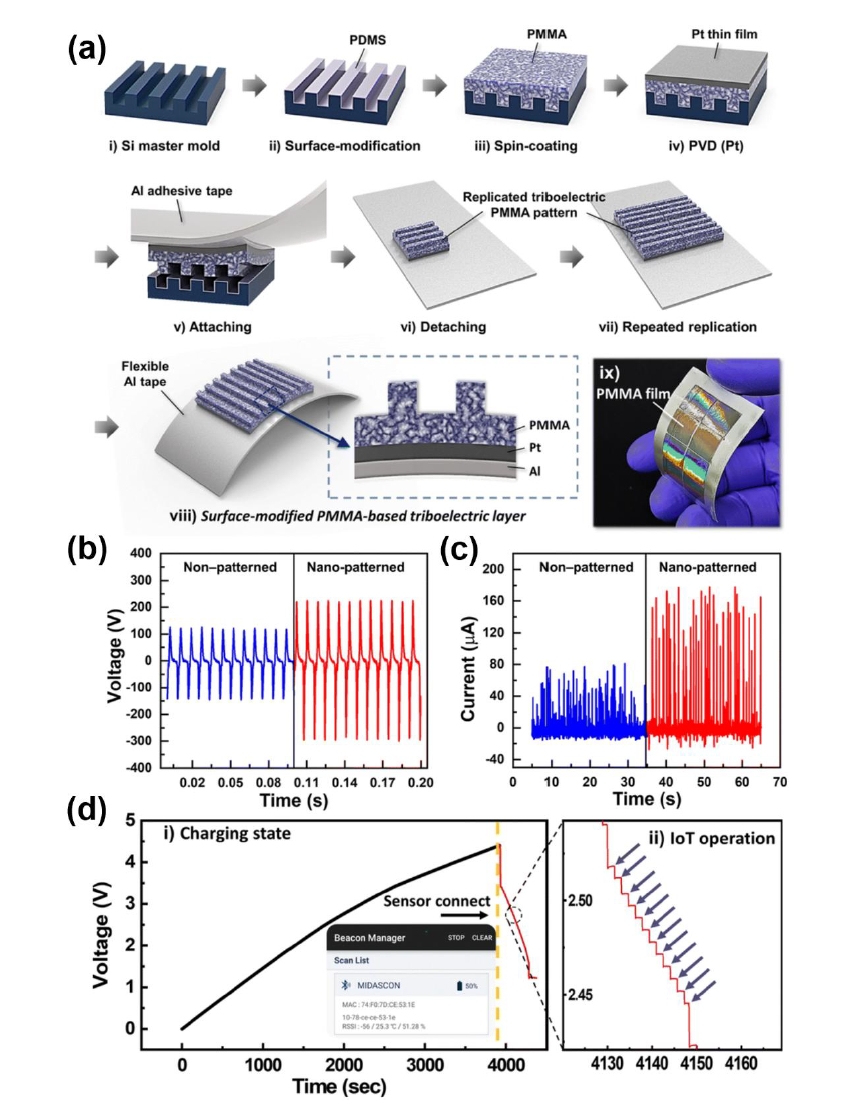

- 그림 6(a)는 해당 하이브리드 MME 소자의 기본 구조를 나타낸 그림으로, d32 모드를 활용하는 PMN-PZT 단결정 기반 섬유 복합 압전층(SFC)이 티타늄 캔틸레버에 부착되고, 끝단에는 NdFeB 영구자석이 질량체로 배치된 구성을 보여준다. 압전층은 캔틸레버 진동에 의해 발생한 기계적 변형을 전기적 분극으로 변환하며, 동시에 자성 질량체는 코일 주변을 이동하면서 자기 플럭스 변화를 유도해 전자기 유도 기전력을 생성한다. 이처럼 서로 다른 두 에너지 변환 메커니즘이 하나의 구조 내에서 공진적으로 작동함으로써 단일 압전 기반 MME 구조에 비해 크게 향상된 에너지 출력을 확보할 수 있다. 또한 그림 6(b)와 6(c)는 하이브리드 기반 MME 성능을 극대화하기 위한 핵심 전략으로 제시된 2차 굽힘 모드(2nd bending mode)의 역할을 분석한 결과를 제시한다. 일반적인 1차 굽힘 모드에서는 캔틸레버 끝단 변위가 가장 크게 나타나는 반면, 2차 모드에서는 캔틸레버 중앙부가 최대 변형 지점이 되어 압전층이 경험하는 변형률이 크게 증가한다. 시뮬레이션 결과에서도 2차 모드 기반의 압전 변환 출력은 1차 모드 대비 약 2.5배 높게 나타났으며, 자석의 운동에 따른 자기 플럭스 변화(dΦ/dt) 역시 증가하여 전자기 유도 출력 또한 동시에 증가하였다. 즉, 구조적 증폭 메커니즘만으로도 압전 변환과 전자기 유도 변환의 성능이 모두 향상되는 것을 확인할 수 있다.

- 그림 6(d)는 PMN-PZT 단결정에 Mn을 1mol% 도핑하고 2차 굽힘모드를 적용했을 때 RMS 출력을 보여주는데(7 Oe의 교류 자기장 조건), Mn 도핑을 적용한 경우 RMS 출력이 약 26.7 mW로 증가했으며, 이는 무도핑 샘플(8.5 mW)의 약 3.1배에 달하는 수치로, 압전 기반 MME 발전 성능 향상에 2차 굽힘모드 적용 및 도핑 전략이 효과적임을 보여준다. 이는 기존 압전 기반 MME 발전소자가 대체로 수 mW 수준에 머물렀던 것과 달리 수십 mW급 고출력 시대가 열렸음을 의미한다. 하이브리드 MME 구조에서 전자기 유도 파트의 출력 기여도도 큰데, 그림 6(e)는 자석의 존재 여부에 따른 전자기 유도 출력을 비교한 결과로, 자석이 없는 경우 플럭스 변화가 매우 제한적이지만, NdFeB 자석이 캔틸레버 진동과 함께 이동하는 경우 코일에 가해지는 플럭스 변화가 확대되어 유도 전압이 크게 증가함을 보여준다. 캔틸레버에 자석이 없는 경우 약 1.1 mW에 불과했던 유도 출력이 자석을 포함하면 33.3 mW까지 상승하며, 전자기 유도 파트의 출력이 약 30배 증가함을 확인할 수 있다. 이는 하이브리드 방식이 고출력 달성을 위해 필수적인 요소임을 보여주는 결과이다.

- 하이브리드 MME 발전소자의 실효 전력 성능은 그림 6(f)에서 확인된다. 본 시스템은 7 Oe의 교류 자기장을 이용하여 얻은 에너지를 정류 및 안정화한 뒤, 280 mAh 용량의 LiFePO₄ 배터리를 약 10시간 내 3.6 V까지 완전히 충전하였다. 이는 기존 압전 또는 마찰전기 기반 에너지 하베스터가 LED 구동 등 소규모 데모 수준에 머물던 것과 달리, 실제 고용량 에너지 저장장치에 유의미한 전력을 공급할 수 있다는 것을 확인한 것이다. 그림 6(g)는 이러한 고출력 특성이 실질적인 IoT 응용으로 확장될 수 있음을 보여주는 예시인데, Thunderboard Sense 2와 같이 온/습도, 조도, 자외선, 기압, 음향, 휘발성 유기화합물, 이산화 탄소, 자기장 등 다양한 센서를 내장한 다기능 플랫폼은 평균 약 10 mW의 비교적 높은 소비전력을 요구하는데, 이는 기존 에너지 하베스터 단일 구조로는 자가구동이 사실상 불가능 하였다. 그러나 하이브리드 MME 구조는 2차 굽힘공진 모드 하 압전/전자기 유도 효과의 동시 활용을 통해 이러한 전력 요구를 충족할 수 있음을 실험적으로 입증하였다. 이처럼 본 연구에서는 2차 굽힘 모드를 이용한 출력 향상, 압전-전자기 유도 결합 구조의 시너지를 통해 기존 MME 발전 기술이 도달하지 못했던 고출력 영역을 실현하였다는 점에서 의의를 지닌다.

3. 압전효과 기반의 MME 발전소자

- 본 리뷰에서는 일상 환경과 산업 인프라 전반에 상존하는 미약한 교류 자기장을 활용하여 전기에너지로 변환하는 MME 발전 기술을 대상으로, 마찰전기 및 압전 효과를 이용한 국내 연구 동향을 중심으로 정리하였다. 특히 마찰대전 소재를 이용한 저비용 MME 소자부터, 압전 단결정 및 자왜재료를 활용한 MME 소자, 그리고 이종의 에너지 변환 메커니즘을 결합한 하이브리드 구조에 이르기까지, 소재, 구조, 공정 관점에서의 다양한 전략이 종합적으로 전개되어 왔음을 확인할 수 있었다. 이를 통해 MME 발전 기술은 단순 실험실 수준의 개념 검증을 넘어, IoT 센서, 의료기기, 자가발전 전자 시스템 등 실제 응용 단계에 근접한 수준까지 성숙하고 있음을 보여준다. 앞으로의 연구에서는 개별 소자의 출력 향상뿐 아니라, 실제 응용 환경에 최적화된 시스템 통합 관점의 설계가 점차 중요해질 것으로 예상된다. 예를 들어, 다양한 주파수 및 세기의 환경 자기장에 대응할 수 있는 광대역 공진 구조 설계, 여러 개의 MME 발전 유닛을 공간적으로 배열한 모듈형 에너지 하베스팅 플랫폼, 저손실 정류/전력관리 회로 및 에너지 저장 소자와의 통합 등을 통해, 장기간 안정적으로 동작하는 자가발전 IoT 시스템을 구현할 수 있을 것이다. 더불어 복합 에너지원을 동시에 활용하는 다중 하베스팅(multi-source harvesting, 예: 자기장 + 진동 + 열) 개념을 MME 구조와 결합한다면, 환경 의존성을 완화하고 실사용 상황에서의 전력 가용성을 크게 향상시킬 수 있다[18].

- 응용 측면에서 MME 발전 기술은 이미 전력선 주변 IoT 센서, 자가발전 위치/환경 센서, 실험적 수준의 생체 자극 시스템 등으로 그 활용 가능성이 입증되고 있다. 향후에는 스마트 팩토리, 전력망 상태 진단, 구조물 건전성 모니터링, 해양/도시 인프라 모니터링과 같은 대규모 분산 센서 네트워크에서, 배터리 교체가 사실상 불가능하거나 비용 부담이 큰 영역을 중심으로 MME 기반 자가발전 센서 노드의 수요가 확대될 것으로 예상된다. 더 나아가, 의료/웨어러블 분야에서는 소형, 유연, 저자기장 구동이 가능한 MME 소자의 개발이 이루어진다면, 체내/체외 센서, 신경/근육 자극기 등의 전원 문제를 완화하는 새로운 대안으로 부상할 수 있다. 종합하면, 마찰전기 및 압전 효과를 활용한 MME 발전 기술은 ‘버려지는 자기장’이라는 독특한 에너지원을 기반으로, 저전력 IoT에서 고전력 응용까지 폭넓게 확장 가능한 에너지 하베스팅 플랫폼으로 빠르게 진화하고 있다[19]. 본 리뷰에서 정리한 국내 연구 동향은 재료, 구조, 공정, 응용에 걸친 다양한 시도가 상호 보완적으로 축적되며, 소자 성능 향상과 실용화 가능성을 동시에 끌어올리고 있음을 보여준다. 향후에는 각 연구에서 제시된 개별 기술 요소들을 유기적으로 통합하고, 산업 및 실환경 요구에 부합하는 표준화/신뢰성 평가 체계가 더해질 때, MME 발전 기술은 진정한 의미의 유지보수-자유형(maintenance-free) IoT 및 차세대 전자 시스템을 뒷받침하는 핵심 에너지 솔루션으로 자리매김할 것으로 기대된다[20].

4. Conclusion

-

Funding

This was supported by National Research Foundation of Korea (RS-2025-00513047) grant funded by Ministry of Science and ICT (MSIT).

-

Conflict of Interest

The authors have no conflicts of interest to declare.

-

Data Availability Statement

All dataset files used in this study are already provided in the manuscript.

-

Author Information and Contribution

So Ie Jeong: M.S. candidate; conceptualization, writing-original draft Geon-Tae Hwang: Professor; conceptualization, writing-original draft, writing–review & editing, funding acquisition, supervision

-

Acknowledgments

None.

Article information

- 1. M. Haras and T. Skotnicki: Nano Energy, 54 (2018) 461.Article

- 2. Q. Zhang, C. Xin, F. Shen, Y. Gong, Y. Zi, H. Guo, Z. Li, Y. Peng, Q. Zhang and Z. L. Wang: Energy Environ. Sci., 15 (2022) 3688.Article

- 3. L. Liu, Q. Shi, J. S. Ho and C. Lee: Nano Energy, 66 (2019) 104167.Article

- 4. H. Ryu, H.-J. Yoon and S.-W. Kim: Adv. Mater., 31 (2019) 1802898.Article

- 5. N. Sezer and M. Koc: Nano Energy, 80 (2021) 105567.Article

- 6. J. Ryu, J.-E. Kang, Y. Zhou, S.-Y. Choi, W.-H. Yoon, D.-S. Park, J.-J. Choi, B.-D. Han, C.-W. Ahn, J.-W. Kim, Y.-D. Kim, S. Priya, S. Y. Lee, S. Jeong and D.-Y. Jeong: Energy Environ. Sci., 8 (2015) 2402.Article

- 7. V. Annapureddy, M. Kim, H. Palneedi, H.-Y. Lee, S.-Y. Choi, W.-H. Yoon, D.-S. Park, J.-J. Choi, B.-D. Hahn, C.-W. Ahn, J.-W. Kim, D.-Y. Jeong and J. Ryu: Adv. Energy Mat., 6 (2016) 1601244.Article

- 8. S. Pattipaka, J. Jeong, H. Choi, J. Ryu and G.-T. Hwang: Sensors, 22 (2022) 5723.Article

- 9. F.-R. Fan, Z.-Q. Tian and Z. L. Wang: Nano Energy, 1 (2012) 328.Article

- 10. G.-T. Hwang, H. Park, J.-H. Lee, S. Oh, K.-I. Park, M. Byun, H. Park, G. Ahn, C. K. Jeong, K. No, H. Kwon, S.-G. Lee, B. Joung and K. J. Lee: Adv. Mater., 26 (2014) 4880.Article

- 11. Z. Yu, H. Qiu, Z. Chu, Z. Sun, M. J. P. Asl, F. Li and S. Dong: Adv. Energy Mat., 24 (2022) 2202306.Article

- 12. K.-W. Lim, M. Peddigari, C. H. Park, H. Y. Lee, Y. Min, J.-W. Kim, C.-W. Ahn, J.-J. Choi, B.-D. Hahn, J.-H. Choi, D.-S. Park, J.-K. Hong, J.-T. Yeom, W.-H. Yoon, J. Ryu, S. N. Yi and G.-T. Hwang: Energy Environ. Sci., 12 (2019) 666.Article

- 13. H. E. Lee, J. H. Park, D. Jang, J. H. Shin, T. H. Im, J. H. Lee, S. K. Hong, H. S. Wang, M. S. Kwak, M. Peddigari, C. K. Jeong, Y. Min, C. H. Park, J.-J. Choi, J. Ryu, W.-H. Yoon, D. Kim, K. J. Lee and G.-T. Hwang: Nano Energy, 75 (2020) 104951.Article

- 14. S. Pattipaka, T. W. Park, Y. M. Bae, Y. Na, K. Chung, K.-I. Park, J. Ryu, W. I. Park and G.-T. Hwang: Sustain. Energy Fuels, 8 (2024) 649.Article

- 15. H. Song, J. Jang, M. Peddigari, S. Pattipaka, Y. Min, K.-I. Park, C. K. Jeong, H. E. Lee, J. H. Park, H.-Y. Lee, W.-H. Yoon, J. Ryu and G.-T. Hwang: J. Mater. Chem. A, 11 (2023) 3364.Article

- 16. H. Song, S. Pattipaka, Y. S. Hwang, M. Peddigari, Y. Min, K. Chung, J. H. Park, C. K. Jeong, H. E. Lee, J. Jang, K.-I. Park, S.-D. Kim, J. Jeong, W.-H. Yoon, J. Ryu and G.-T. Hwang: Mater. Today Phys., 55 (2025) 101758.Article

- 17. M. S. Kwak, M. Peddigari, H. Y. Lee, Y. Min, K.-I. Park, J.-H. Kim, W.-H. Yoon, J. Ryu, S. N. Yi, J. Jang and G.-T. Hwang: Adv. Funct. Mater., 32 (2022) 2112028.Article

- 18. M. A. Okirigiti, C. M. Kim, H. Choi, N. R. Alluri and K.-I. Park: J. Powder Mater., 32 (2025) 1.ArticlePDF

- 19. R. A. Shaukat, J. Choi and C. K. Jeong: J. Powder Mater., 30 (2023) 528.Article

- 20. Y. Lim and G.-T. Hwang: J. Korean Inst. Electr. Electron. Mater. Eng., 37 (2024) 112.Article

References

Figure & Data

References

Citations

Fig. 1.

Fig. 2.

Fig. 3.

Fig. 4.

Fig. 5.

Fig. 6.

Graphical abstract

TOP

KPMI

KPMI

ePub Link

ePub Link Cite this Article

Cite this Article