Articles

- Page Path

- HOME > J Powder Mater > Volume 31(1); 2024 > Article

-

General Article

알루미늄 합금/고장력 강판 겹치기 마찰교반점용접에서 공구 형상과 삽입 깊이에 따른 접합 특성 - 안수호, 정영근*

- Effect of Tool Shape and Insertion Depth on Joining Properties in Friction Stir Spot Welding of Aluminum Alloy/high-strength Steel Sheets

- Su-Ho An, Young-Keun Jeong*

-

Journal of Powder Materials 2024;31(1):37-42.

DOI: https://doi.org/10.4150/KPMI.2024.31.1.37

Published online: February 28, 2024

부산대학교 융합학부

Graduate school of convergence science, Busan 46241, Republic of Korea

- *Corresponding Author: Young-Keun Jeong, TEL: +82-51-510-2483, FAX: +82-51-510-2483, E-mail: nano@pusan.ac.kr

- - 안수호: 학생, 정영근: 교수

• Received: December 26, 2023 • Revised: January 4, 2024 • Accepted: January 8, 2024

© 2024 The Korean Powder Metallurgy & Materials Institute

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0/) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

- 1,080 Views

- 23 Download

- 1 Crossref

Abstract

- Friction stir spot welding (FSSW) is a solid-state joining process and a rapidly growing dissimilar material welding technology for joining metallic alloys in the automotive industry. Welding tool shape and process conditions must be appropriately controlled to obtain high bonding characteristics. In this study, FSSW is performed on dissimilar materials AA5052-H32 aluminum alloy sheet and SPRC440 steel sheet, and the influence of the shape of joining tool and tool insertion depth during joining is investigated. A new intermetallic compound is produced at the aluminum and steel sheets joint. When the insertion depth of the tool is insufficient, the intermetallic compound between the two sheets did not form uniformly. As the insertion depth increased, the intermetallic compound layer become uniform and continuous. The joint specimen shows higher values of tensile shear load as the diameter and insertion depth of the tool increase. This shows that the uniform formation of the intermetallic compound strengthens the bonding force between the joining specimens and increases the tensile shear load.

- 최근 국제사회에서 지구온난화 방지를 위한 환경규제에 대해 관심이 급증하고 있다. 특히 기후변화와 관련하여 온실가스중 이산화탄소 감축은 세계적으로 중요한 환경적 이슈가 되고 있으며, 이에 따라 세계적으로 이산화탄소 배출 규제가 강화되고 있고 충족하지 못하는 경우 벌금을 부과하는 규제 또한 대폭 강화되고 있다.

- 이산화탄소 배출량을 감축 하는데 있어 효율적인 방법으로는 자동차의 경량화가 있다. 자동차 연료 소비의 약 23%는 차량의 중량과 연관되어 있고 1500 kg의 자동차의 무게가 10% 감소할 경우 연비는 3.8% 증가, 가속 성능은 8% 증가하게 되고 배기가스 배출량은 2.5~8.8%만큼 감소하게 된다. 차체의 경량화는 연비를 향상시키고 이산화탄소 배출량을 감소시키는 효과를 얻을 수 있다[1]. 자동차의 경량화는 기존의 철강 소재를 비철강금속류 소재인 알루미늄합금으로 대체하여 이루어낼 수 있다. 대부분의 자동차 부품에 대한 용접은 용융용접을 통해 이루어지고 있다. 하지만 용융용접을 통해 이종 소재를 접합할 경우 재료의 물리적, 화학적 차이로 인해 모재 대비 낮은 인장강도를 가지게 되고 두꺼운 금속간화합물의 형성으로 기계적 성능이 저하되고 이에 따른 응고 균열이 발생하게 된다[2].

- 이러한 용융용접의 문제점을 극복하고자 개발된 기술이 마찰교반용접(Friction Stir Welding, FSW)이다. 1990년대 영국 TWI(The Welding Institute)에서 개발된 마찰교반용접은 마찰열을 열원으로 한 고상 접합 방식으로, 용융용접에 비해 변형이 적고 접합 품질이 우수한 친환경적인 장점으로 미그(MIG), 티그(TIG), 아크(Arc)와 같은 종래의 용융용접을 대체하고 있다. 마찰교반점용접(Friction Stir Spot Welding, FSSW)은 마찰교반용접을 응용한 공정 기술이며 Mazda에서 2003년에 개발된 기술이다. 마찰교반점용접의 공정 원리는 공구의 회전, 압입, 교반, 방출로 이루어지고, 공구를 고속으로 회전시켜 공구와 피접합재간 상호 마찰에 의한 열과 압력으로 인해 교반을 발생시켜 접합하는 방법으로 이루어진다. 마찰교반점용접은 접합 과정에서 용융이 발생하지 않아 응고에 따른 균열 발생이 적게 발생하여 이종 소재의 접합이 용이하다는 이점을 가지고 있다[3].

- 마찰교반점용접시 고려해야 할 공정조건으로는 공구의 회전 속도(Rotion speed), 용접속도(Welding speed), 공구 삽입 깊이(Plunge depth), 용접 시간(Dwell time)이 있고, 일반적으로 많은 입열량을 피접합재에 전달하기 위해서는 높은 공구의 회전수, 낮은 용접속도, 깊은 공구 삽입 깊이, 긴 용접 시간을 필요로 한다. 만약 피접합재가 충분히 가열되지 않을 경우 접합부 교반 영역에 결함이 발생할 수 있고, 연화되지 않은 피접합재로 인해 공구가 파손될 수 있다. 반면, 너무 높은 열이 피접합재에 가해질 경우 소재가 용융되어 응교 균열과 같은 용융용접에 발생하는 결함이 나타나게 된다. 따라서, 접합조건을 최적화하여 피접합재에 가해지는 입열량을 적절하게 조절해야 한다[4-10].

- 마찰교반점용접시 고려해야할 또 다른 조건으로는 공구의 형상이 있다. 공구는 숄더(Shoulder)와 숄더로부터 돌출된 핀(Pin)으로 구성되어 있고, 숄더는 입열량에 영향을 주고 핀은 소성유동을 발생시키는 역할을 한다. 공구를 회전 시키면서 핀을 피접합재의 접합면에 접촉 시키면 핀과 피접합재 사이에 마찰열이 발생하게 되고 열로인해 연화된 피접합재에 핀과 숄더가 삽입되는데, 이때 숄더에 발생되는 마찰열은 용접시 발생하는 열의 80~90%를 담당하고 접합시 발생하는 재료의 방출을 막아주는 역할을 한다. 따라서, 피접합재에 가해지는 열의 방출을 최소화하기 위해 적절한 숄더의 직경, 핀의 길이, 핀의 직경을 선정해야 한다[11].

- 본 연구에서는 경박단소화되고 있는 기계부품을 접합하고자 알루미늄 합금의 소재로 AA50502-H32와 강판의 소재로 SPRC440을 이용하였고, 이 이종소재의 마찰교반점 용접 시 공구의 형상과 삽입 깊이를 변화시켜 그 영향에 대하여 조사하였다.

1. Introduction

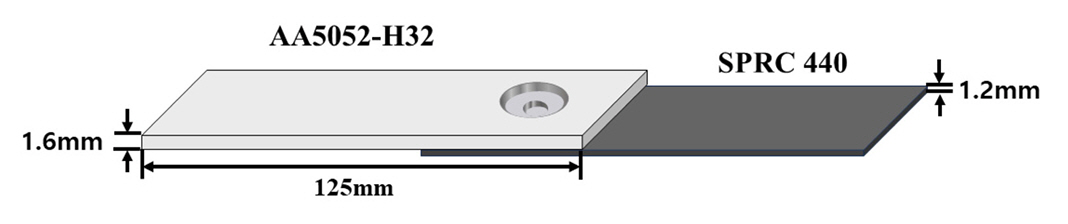

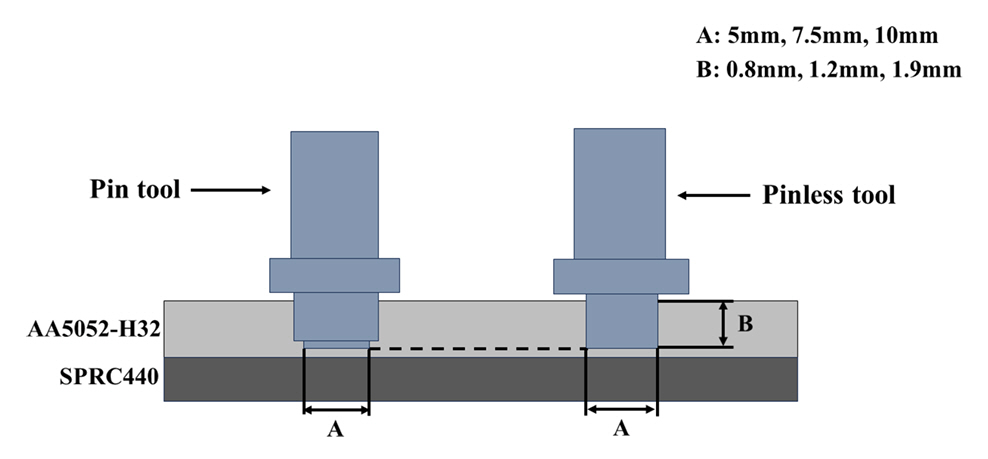

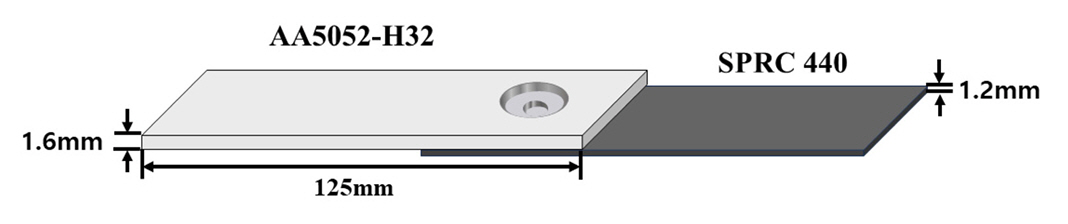

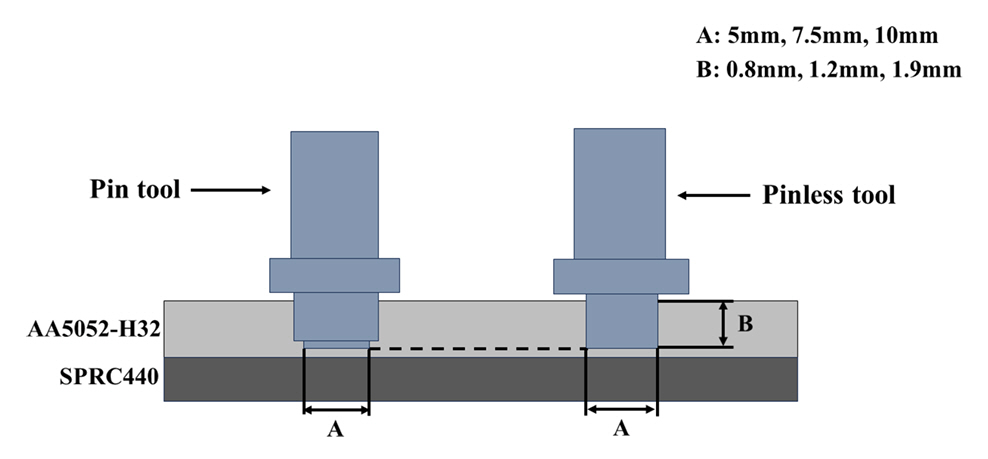

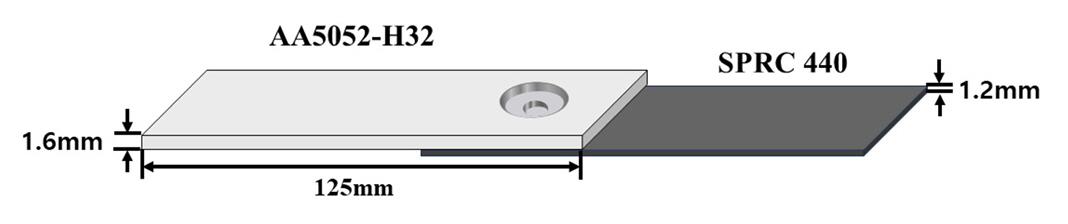

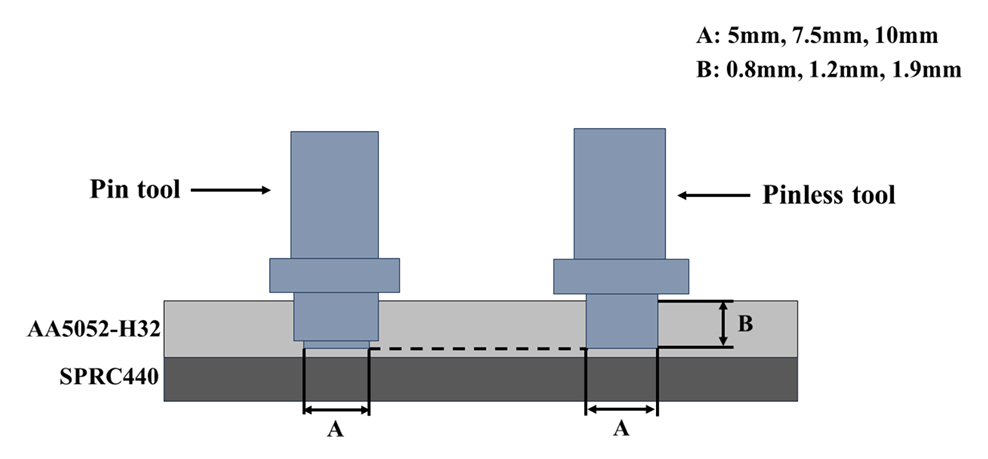

- 알루미늄합금 판재와 고장력 강판은 접합부가 겹침부의 중앙에 위치하도록 지그에 고정하여 접합을 진행하였고, 접합에 사용된 시편의 규격은 Fig. 1과 같이 각각 폭 40 mm, 길이 125 mm, 겹침부의 길이는 40mm로 하였다. AA5052-H32 알루미늄 합금과 SPRC440 강판의 조성은 각각 Table 1, Table 2에 나타내었다. 접합조건은 Fig. 2에 나타내 바와 같이 공구의 직경(A=5, 7.5, 10 mm)과 공구의 삽입 깊이(B=0.8, 1.2 m 1.9 mm)를 접합 변수로 하여 비교하였다.

- 인장전단하중은 크로스헤드 속도를 1 mm/min으로 고정한 후 만능 재료시험기(Minos-100S, MTDI) 장비를 사용하여 측정하였다. 용접부의 미세 경도는 마이크로 비커스 경도기(MMT-X, Matszawa)를 이용하였고, 인가하중 500 gf, 유지시간 10초로 하여 압흔간 간격은 2mm로 접합부 중앙을 기준 양옆으로 10곳을 측정하였다. 시편의 단면 미세조직 관찰은 전계방사형-주사전자현미경(Field Emission Scanning Electron Microscope, FE-SEM, SU5000, OXFORD)에 장착한 에너지 분산 X선 분광 장치(Energy-Dispersive X-ray Spectroscopy, EDS, SU5000, OXFORD)를 이용하여 진행하였다.

2. Experimental

- 3.1. 용접부 미세조직

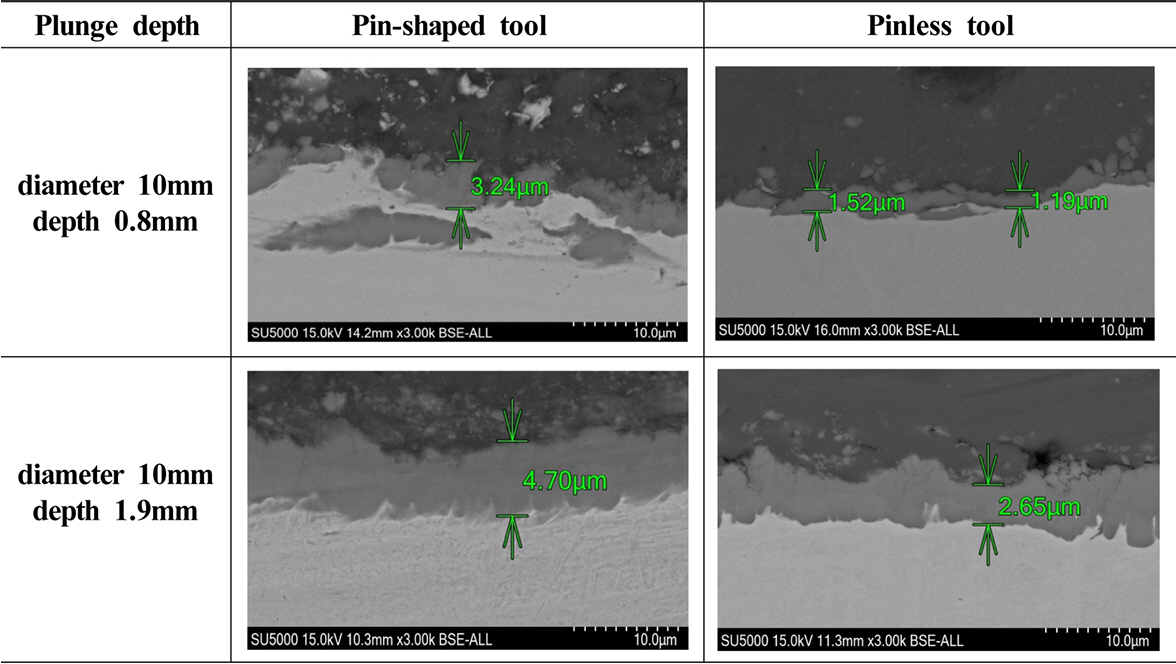

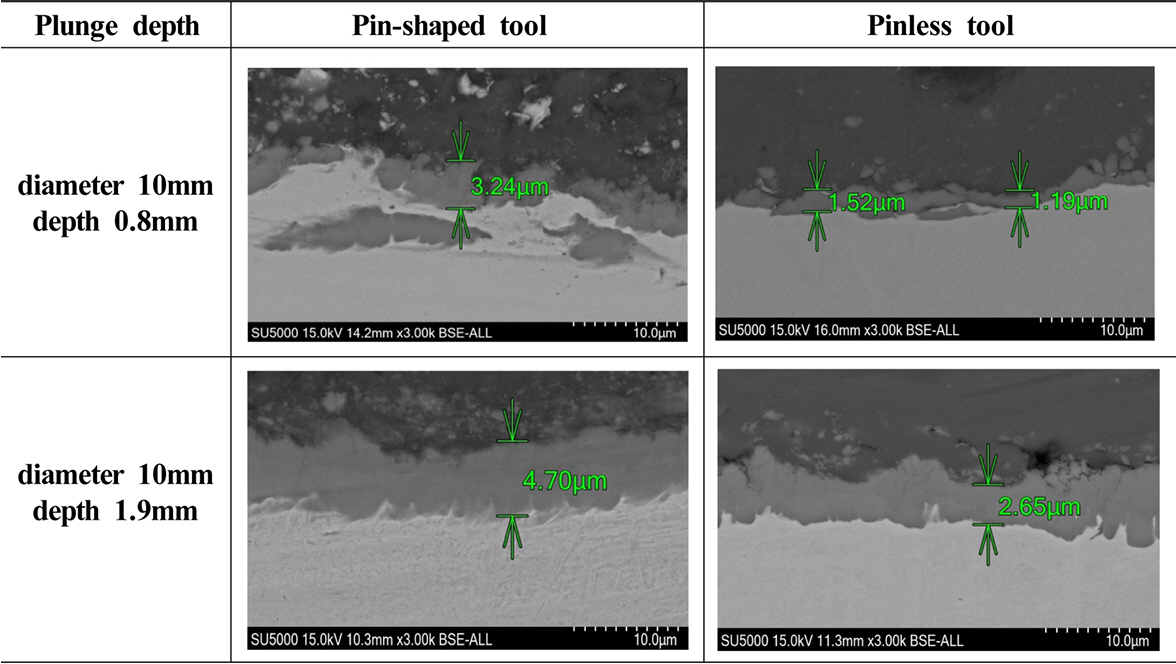

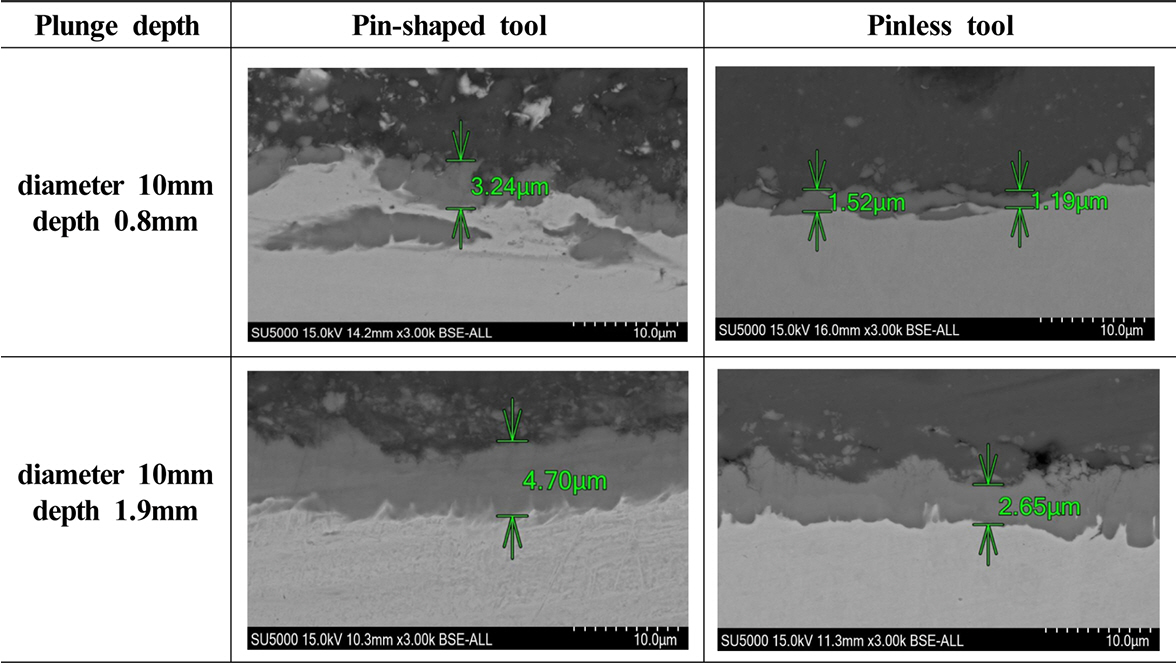

- Fig. 3은 직경 10mm의 핀 공구와 무핀 공구를 이용하여 삽입깊이 0.8 mm, 1.9 mm 조건으로 접합한 시편의 단면을 FE-SEM으로 관찰한 결과이다. 공정 과정에서 높은 열과 압력으로 인해 알루미늄과 철의 원소가 결합하게 되면서 계면 층에 새로운 영역이 발생하였고, 이는 금속간화합물(Intermetallic compound, IMC)이라고 알려져 있다[16]. 그림 3에서 나타낸 바와 같이 두 공구 모두 삽입 깊이가 작을 경우에는 금속간화합물이 불연속적이며 그 두께도 얇은 것을 알 수 있다. 반면 삽입 깊이가 충분히 커지면 금속간화합물 층은 연속적으로 형성이 되며 그 두께도 커지는 것을 알 수 있다. 이는 공구가 피접합재에 삽입되는 과정에서 발생하는 입열량의 차이가 원인인 것으로 설명된다[17, 18].

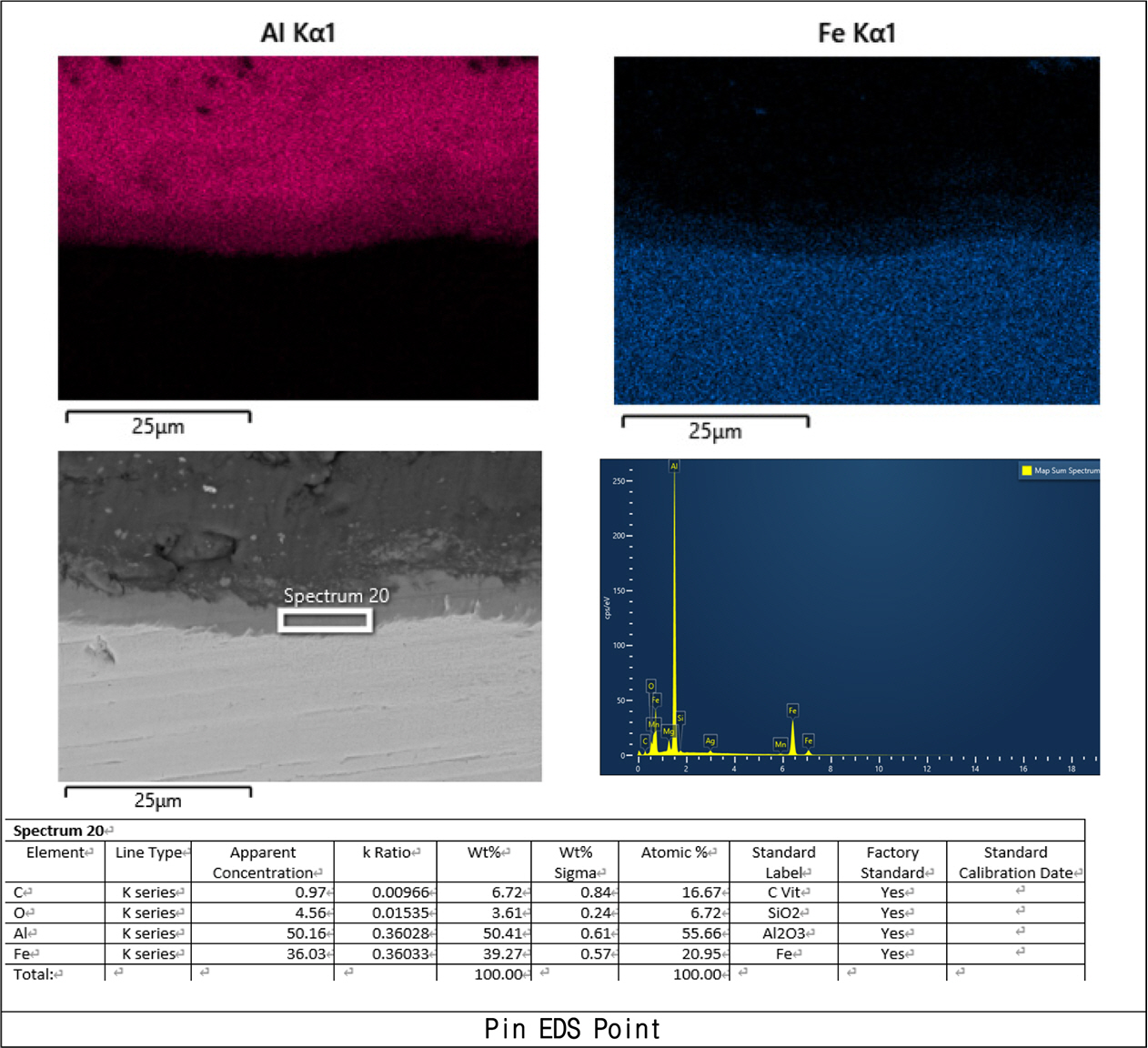

- 접합 후에 생성되는 금속간화합물의 조성을 확인하기 위하여 성분을 분석한 결과를 Fig. 4에 나타내었다. 금속간화합물의 성분 비율(at%)은 공구의 종류와 공구의 삽입 깊이에 따라 다르지 않고 대부분 Fe : Al = 1 : 2.5~3 사이인 것으로 분석되었다. 따라서 이 금속간화합물은 Fe2Al5 또는 FeAl3인 것으로 추정된다.

- 3.2. 인장전단하중

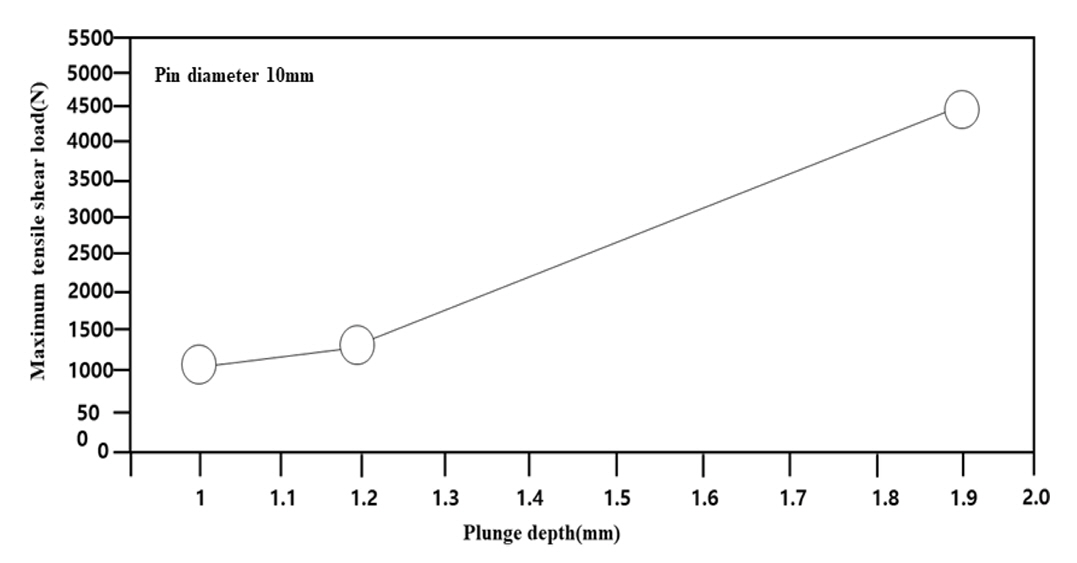

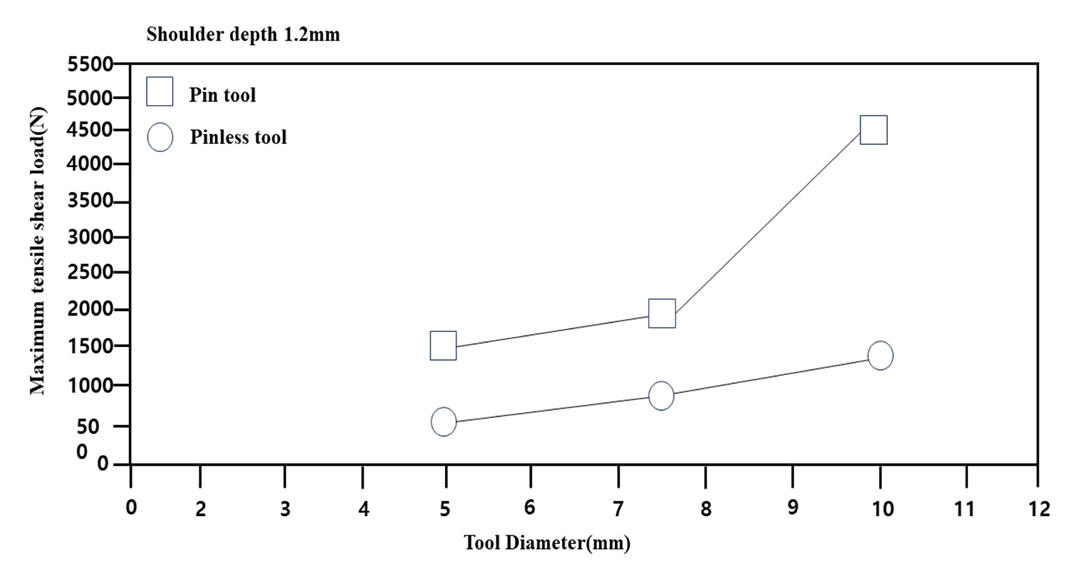

- Fig. 5는 직경 10mm의 핀 공구를 이용하여 삽입 깊이를 변화시켜가며 접합한 시편의 인장전단하중을 나타낸 것이다. 공구의 삽입깊이가 깊을수록 높은 인장전단하중값을 나타났다. 이는 공구의 삽입 깊이가 증가할수록 소재에 접촉하는 공구의 면적이 증가하게 되고 이때 발생하는 입열량의 증가로 인해 금속간화합물이 더 균일하고 두껍게 형성되게 된다[12, 15]. 이렇게 형성된 금속간화합물은 기계적 특성을 향상시키는 주된 요인으로 판단된다. Fig. 6은 핀 공구와 무핀 공구의 숄더부 삽입 깊이가 1.2 mm인 조건에서 공구 직경에 따른 인장전단하중 값을 나타낸 것이다. 무핀 공구보다 핀 공구에서 전체적으로 더 높은 인장전단 하중값을 보였고, 이는 무핀공구에서 핀의 부재로 인해 소성유동이 활발하게 이루어지지 못해 접합 성능이 감소한 것으로 판단된다[7, 13, 14].

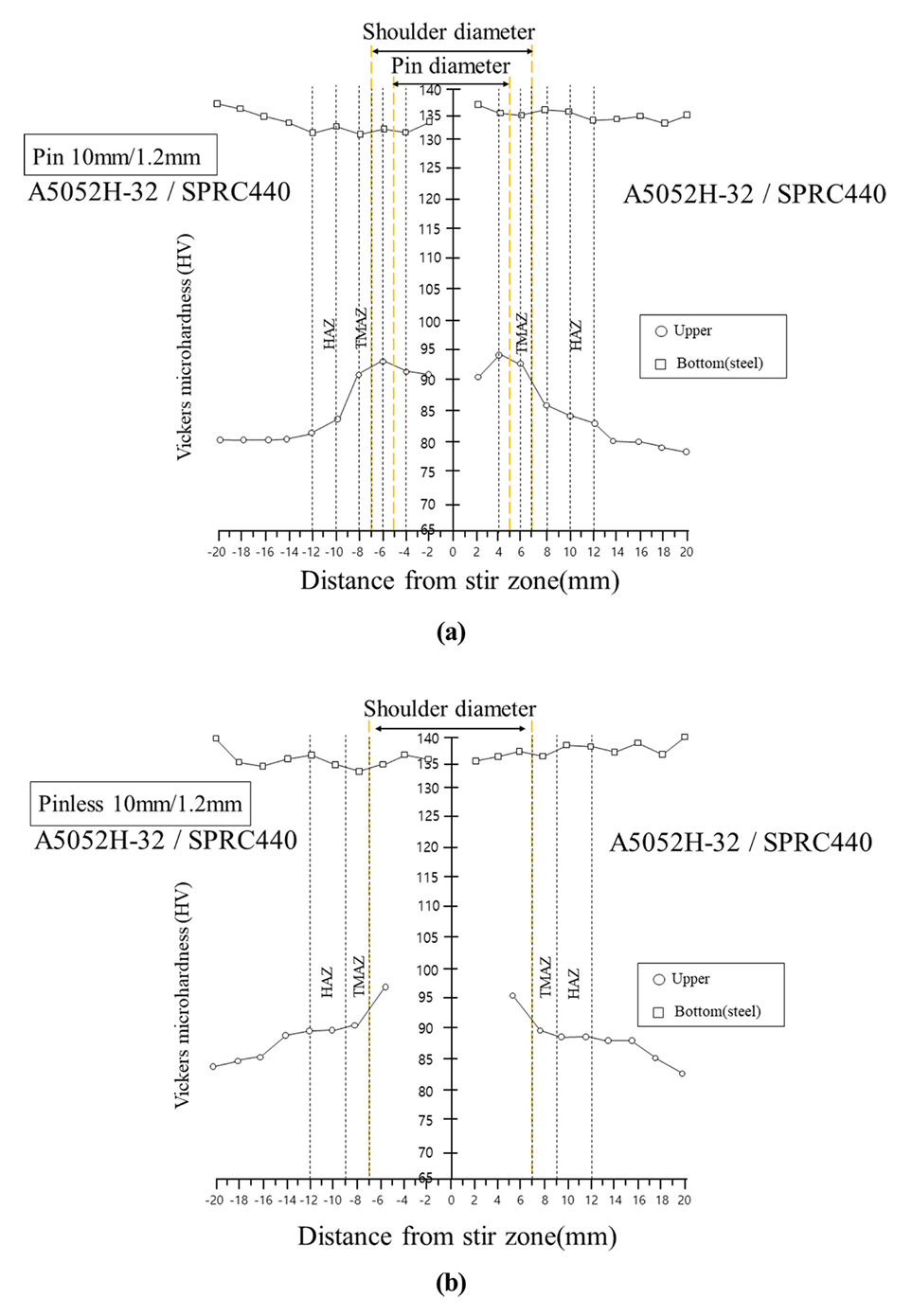

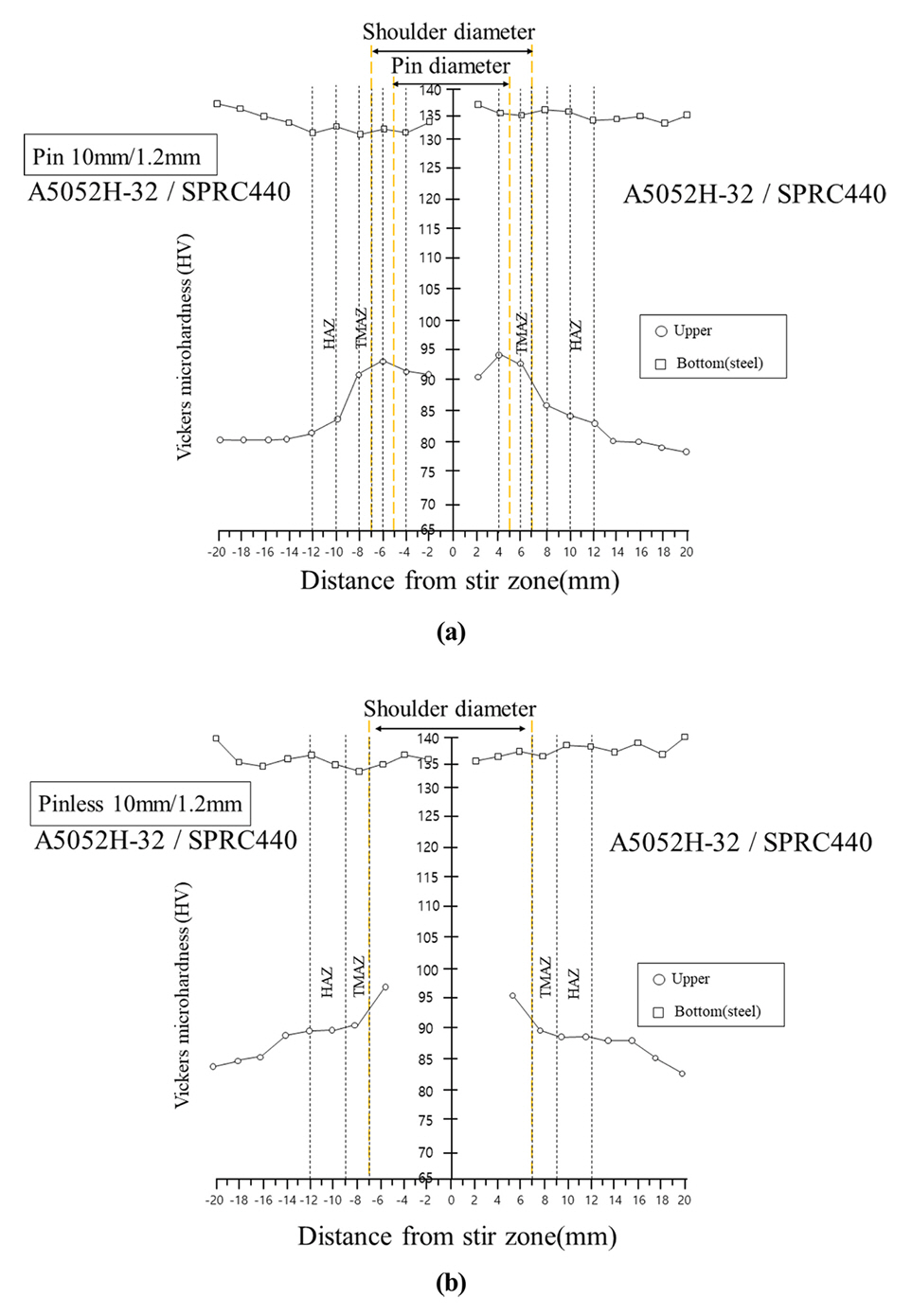

- 3.3. 미소경도

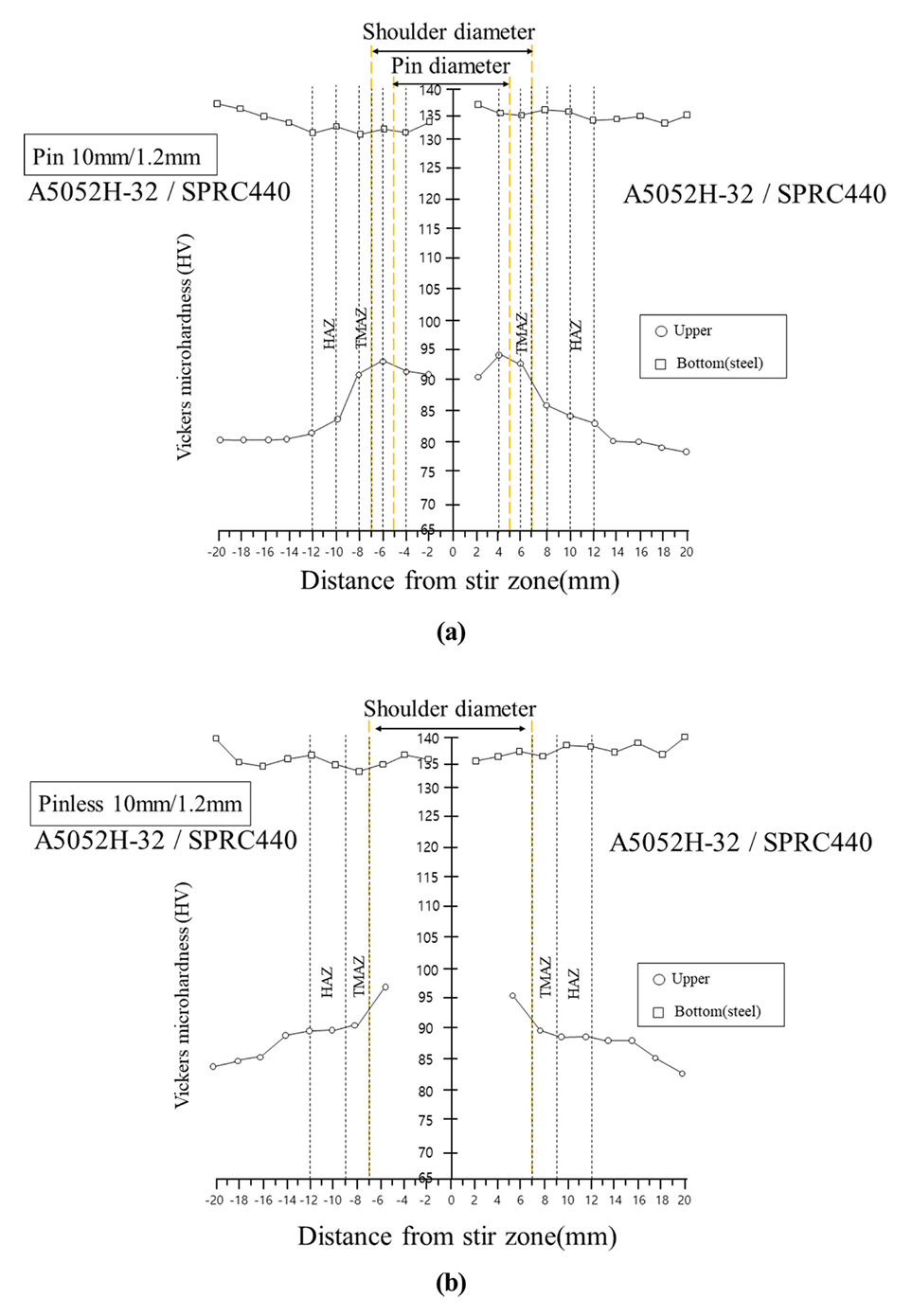

- 그림 7에는 AA5052-H32 알루미늄합금과 SPRC 440 고장력 강판 접합에 있어 공구의 형상에 따른 접합부의 영역별 경도를 나타내었다. 핀 형상의 공구와 무핀 공구 모두 동일하게, 알루미늄합금의 열영향부 영역에서 모재 대비 경도가 증가되는 것을 확인할 수 있다. 이는 접합 시 발생하는 압력과 열에 의하여 재결정이 일어나 결정립의 크기가 모재에 비해 미세해지고, 철 원자의 침투로 인한 금속간화합물의 생성에 따라 높은 경도값이 나타난 것으로 판단된다[7]. 하부 판재 SPRC440 강판에서는 모든 영역에서 모재와 유사한 경도가 나타난 것으로 보아 강판은 열열향을 받지 않은 것으로 생각된다.

3. Results and Discussion

- 본 연구에서는 AA5052-H32 알루미늄합금 판재와 SPRC440 강판의 이종재질에 대한 마찰교반점용접을 실시하여, 용접 시 접합 공구의 형상과 공구의 삽입 깊이가 미치는 영향에 대하여 알아보았다.

- 시편 접합부의 단면 미세조직 관찰에서 알루미늄과 강판 사이에는 새로운 금속간화합물이 생성되는 것을 확인할 수 있었다. 이 금속간화합물은 삽입 깊이에 따라 만들어지는 형태가 변화하여, 깊이가 부족할 때는 두 판재 사이의 금속간화합물이 균일하게 형성되지 않는 것을 확인할 수 있었다. 또한, 삽입 깊이가 증가함에 따라 금속간화합물 층이 연속적으로 형성이 되며 그 두께가 증가하는 경향을 보였다.

- 접합시편의 인장전단하중은 공구의 직경과 삽입 깊이가 증가할수록 더욱 높은 특성치를 나타내었다. 핀 공구와 무핀 공구는 삽입 깊이가 동일한 경우, 핀 형상 공구에서 더 우수한 인장전단하중 값이 측정되었다. 이와 같은 인장전단하중 값의 변화는 알루미늄과 강판 사이에 형성된 금속간화합물과 밀접한 연관이 있는 것으로 추정된다. 즉, 금속간화합물이 균일하게 형성이 될수록 두 접합시편 사이의 결합력은 강해지고, 따라서 인장전단하중 값은 증가하는 것을 알 수 있다. 접합시편의 미소경도는 공구의 숄더 아랫부분에서 알루미늄의 경도가 증가하는데, 이는 접합 공구와 시편 사이에 압력과 마찰열이 발생하고, 이로 인하여 재결정화에 의한 결정립의 미세화와 두 금속 간의 금속간화합물 생성에 기인하는 것으로 해석된다.

4. Conclusion

-

Acknowledgements

- 이 논문은 부산대학교 기본연구지원사업(2년)에 의하여 연구되었음.

Table 1.Chemical compositions of AA5052-H32 (wt.%)

| Material | Mg | Si | Cr | Mn | Cu | Al |

|---|---|---|---|---|---|---|

| AA5052-H32 | 2.8 | 0.25 | 0.35 | 0.1 | 0.1 | Bal. |

Table 2.Chemical compositions of SPRC440 (wt.%)

| Material | C | Si | Mn | P | S | Fe |

|---|---|---|---|---|---|---|

| SPRC 440 | 0.08 | 0.001 | 1.28 | 0.01 | 0.002 | Bal. |

- 1. M. S. Jang, M. J. Bamg and J. H. Kwak: Eugene Investment & Securities., (2015.

- 2. Y. G. Kim, H. Fujii, T. Tsumura, T. Komazaki and K. Nakata: Mater. Lett., 60 (2006) 3830.Article

- 3. Z. Shen, Y. Ding and A. P. Gerlich: Crit. Rev. Solid State Mater. Sci., 45 (2020) 457.Article

- 4. Z. Shen, J. Chen, Y. Ding, J. Hou, B. Shalchi Amirkhiz, K. Chan and A. P. Gerlich: Sci. Technol. Weld. Joining., 23 (2018) 462.ArticlePDF

- 5. Y. Zhao, C. Dong, C. Wang, S. Miao, J. Tan and Y. Yi: Metals., 10 (2020) 145.Article

- 6. Z. Shen, Y. Chen, J. S. C. Hou, X. Yang and A. P. Gerlich: Sci. Technol. Weld. Joining., 20 (2015) 48.ArticlePDF

- 7. Z. Shen, Y. Ding, J. Chen, B. S. Amirkhiz, J. Z. Wen, L. Fu and A. P. Gerlich: J . Mater. S c i. Tec hnol., 35 (2019) 1027.Article

- 8. Y. Uematsu, T. Kakiuchi, Y. Tozaki and H. Kojin: Sci. Technol. Weld. Joinin., 17 (2012) 348.ArticlePDF

- 9. Z. Shen, Y. Ding, O. Gopkalo, B. Diak and A. P. Gerlich: J. Mater. Process. Technol., 252 (2018) 751.Article

- 10. R. N. Verastegui, J. A. E. Mazzaferro, C. C. P. Mazzaferro, T. R. Strohaecker and J. F. Dos Santos: Adv. Mater. Res., 1082 (2015) 123.Article

- 11. M. D. Tier, T. S. Rosendo, J. F. Dos Santos, N. Huber., J. A. Mazzaferro, C. P. Mazzaferro and T. R. Strohaecker: J. Mater. Process. Technol., 213 (2013) 997.Article

- 12. Y. C. Chiou, C. T. Liu and R. T. Lee: J . Mater. Process. Technol., 213 (2013) 1818.Article

- 13. D. Bakavos, Y. Chen, L. Babout and P. Prangnell: Metall. Mater. Trans. A., 42 (2011) 1266.ArticlePDF

- 14. M. P. Mubiayi, E. T. Akinlabi and M. E. Makhatha, In: 2017 8th International Conference on Mechanical and Intelligent Manufacturing Technologies IEEE; (2017) p. 48.

- 15. K. Kim, J. Lim and Y. M. Llim: KSCE Journal of Civil and Environmental Engineering Research., 28 (2008) 529.

- 16. P. Li, S. Chen, H. Dong, H. Ji, Y. Li, X. Guo, G. Yang, X. Zhang and X. Han: J. Manuf. Processes., 49 (2020) 385.Article

- 17. E. Fereiduni, M. Movahedi and A. H. Kokabi: J. Mater. Process. Technol., 224 (2015) 1.Article

- 18. E. Fereiduni, M. Movahedi, A. H. Kokabi and H. Najafi: Metall. Mater. Trans. A., 48 (2017) 1744.ArticlePDF

References

Figure & Data

References

Citations

Citations to this article as recorded by

- Friction Welding of Casted SCM440 and Sintered F-05-140 Dissimilar Steels and Their Joint Properties under Various Welding Conditions

Jisung Lee, Hansung Lee, Eunhyo Song, Byungmin Ahn

Journal of Powder Materials.2024; 31(5): 414. CrossRef

Effect of Tool Shape and Insertion Depth on Joining Properties in Friction Stir Spot Welding of Aluminum Alloy/high-strength Steel Sheets

Fig. 1. Schematic diagram of the joining specimen for friction stir spot welding.

Fig. 2. Schematic diagram of joining parameters for friction stir spot welding.

Fig. 3. SEM photographs for the cross-section of joining specimens.

Fig. 4. Chemical composition for intermetallic compound by EDS.

Fig. 5. Tensile shear load as a function of plunge depth.

Fig. 6. Tensile shear load for different tool types and tool diameters.

Fig. 7. Microhardness profiles for (a) pin-shaped tool and (b) pinless tool.

Fig. 1.

Fig. 2.

Fig. 3.

Fig. 4.

Fig. 5.

Fig. 6.

Fig. 7.

Effect of Tool Shape and Insertion Depth on Joining Properties in Friction Stir Spot Welding of Aluminum Alloy/high-strength Steel Sheets

| Material | Mg | Si | Cr | Mn | Cu | Al |

|---|---|---|---|---|---|---|

| AA5052-H32 | 2.8 | 0.25 | 0.35 | 0.1 | 0.1 | Bal. |

| Material | C | Si | Mn | P | S | Fe |

|---|---|---|---|---|---|---|

| SPRC 440 | 0.08 | 0.001 | 1.28 | 0.01 | 0.002 | Bal. |

Table 1. Chemical compositions of AA5052-H32 (wt.%)

Table 2. Chemical compositions of SPRC440 (wt.%)

Table 1.

Table 2.

TOP

KPMI

KPMI

ePub Link

ePub Link Cite this Article

Cite this Article