Articles

- Page Path

- HOME > J Powder Mater > Volume 31(1); 2024 > Article

-

General Article

Ti-Mo 코어-쉘 분말 제조 및 소결 특성 연구 - 이원희a, 박천웅a, 김희연a, 하윤철a, 변종민b, 김영도a,*

- Fabrication of Ti-Mo Core-shell Powder and Sintering Properties for Application as a Sputtering Target

- Won Hee Leea, Chun Woong Parka, Heeyeon Kima, Yuncheol Haa, Jongmin Byunb, Young Do Kima,*

-

Journal of Powder Materials 2024;31(1):43-49.

DOI: https://doi.org/10.4150/KPMI.2024.31.1.43

Published online: February 28, 2024

a한양대학교 신소재공학부

b서울과학기술대학교 신소재공학과

aDepartment of Materials Science and Engineering, Hanyang University, Seoul 04763, Republic of Korea

bDepartment of Materials Science and Engineering, Seoul National University of Science and Technology, Seoul 01811, Republic of Korea

- *Corresponding Author: Young Do Kim, TEL: +82-2-2220-0408, FAX: +82-2-2220-4230, E-mail: ydkim1@hanyang.ac.kr

- - 이원희, 김희연, 하윤철 : 학생, 박천웅 : 연구원, 변종민, 김영도 : 교수

• Received: January 10, 2024 • Revised: February 13, 2024 • Accepted: February 13, 2024

© 2024 The Korean Powder Metallurgy & Materials Institute

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0/) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

- 1,493 Views

- 36 Download

Abstract

- In this study, a core-shell powder and sintered specimens using a mechanically alloyed (MAed) Ti-Mo powder fabricated through high-energy ball-milling are prepared. Analysis of sintering, microstructure, and mechanical properties confirms the applicability of the powder as a sputtering target material. To optimize the MAed Ti-Mo powder milling process, phase and elemental analyses of the powders are performed according to milling time. The results reveal that 20 h of milling time is the most suitable for the manufacturing process. Subsequently, the MAed Ti-Mo powder and MoO3 powder are milled using a 3-D mixer and heat-treated for hydrogen reduction to manufacture the core-shell powder. The reduced core-shell powder is transformed to sintered specimens through molding and sintering at 1300 and 1400℃. The sintering properties are analyzed through X-ray diffraction and scanning electron microscopy for phase and porosity analyses. Moreover, the microstructure of the powder is investigated through optical microscopy and electron probe microstructure analysis. The Ti-Mo core-shell sintered specimen is found to possess high density, uniform microstructure, and excellent hardness properties. These results indicate that the Ti-Mo core-shell sintered specimen has excellent sintering properties and is suitable as a sputtering target material.

- 몰리브데넘(Molybdenum, Mo)은 대표적인 refractory metal 중 하나로 우수한 고온 강도 및 낮은 열팽창 계수와 높은 Young’s modulus 특성으로 다양한 분야에 사용되고 있다[1-4]. 이러한 Mo 합금은 A g, C u 및 Al 증착층을 대체하거나 이들의 배리어 층으로 Mo를 적용하면 박막의 전기전도성 및 anti-electro migration과 열 안정성이 우수하여 증착 재료로써 적용하기 위한 연구가 다양하게 진행되고 있다[5, 6]. 특히 Ti에 Mo가 첨가된 Ti-Mo 합금의 경우 Ti가 C u와 같은 증착층과 합금상을 형성하여 Mo의 배리어 안정성 증가와 점착 특성을 향상시켜 하이엔드 급의 디스플레이나 반도체 재료의 증착 재료로 적용하기 위한 연구가 다양하게 진행되고 있다[5]. 스퍼터링 타겟 재료로 적용하기 위해서는 고밀도의 소결체 제조 및 미세구조 균일성이 매우 중요한 요소이다[7]. 하지만 Mo는 높은 융점으로 인하여 고밀도의 소결체를 제조하기 위해서는 1600°C 이상의 온도에서 장시간 소결이 필수적이며[8], Ti의 경우 Mo에 비하여 가공성이 떨어지는 단점을 가지고 있다[9, 10]. 현재 상용화되고 있는 Ti-Mo 고밀도 소결체는 β-Ti 상을 형성하지 않는 온도에서 1차 소결을 진행한 후 압연 및 압출 공정을 거쳐 고밀도 시편을 제작하고 추가적인 열처리를 진행해 Ti와 Mo가 전율고용체로 존재하는 β-Ti 상을 형성하는 방식으로 제조가 되고 있다[5, 6]. 하지만 이러한 경우 압연 및 압출과 고온에서의 장시간 열처리가 필수적으로 요구되기 때문에 장시간의 공정 시간 및 공정 비용이 소요되게 된다. 이에 해당 연구진은 다양한 합금의 코어-쉘 구조를 연구해왔으며[11], 가공성은 우수하지만 상대적으로 소결성이 떨어지는 Mo와 가공성이 떨어지는 Ti의 문제점을 동시에 해결하기 위하여 코어-쉘 구조 아이디어를 적용하였다. Ti 및 Ti합금은 가공성이 떨어지기 때문에 이를 가공성이 우수한 Mo 분말이 감싸고, 소결성을 향상시키기 위하여 Mo 분말을 나노 크기로 형성한다면 가공성과 소결성을 동시에 해결할 수 있을 것으로 판단하였다.

- 본 연구에서는 이러한 Ti-Mo 코어-쉘 분말을 제조하고 해당 분말의 제조 공정 최적화 및 제조된 분말의 소결성을 분석하였다. 또한 상 분석 및 미세구조 분석, 기계적 특성 분석을 통해 타겟용 소재로 적용하기 위한 적합성을 확인하였다.

1. Introduction

- 본 연구에서 코어를 형성하는 Ti-Mo MAed(Mechanical alloyed) 분말을 제조하기 위한 원재료로 Ti(99.9%, 45 µm, Kojundo Chemical) 및 Mo(99.95%, 3-7 µm, Thermos Scientific) 분말을 사용하였다. 코어를 형성하는 분말의 조성은 Ti-33Mo(vol.%)로 설정하였다. 해당 분말은 planetary mill (PM400, Retsch)을 이용하여 합금화를 진행하였다. 이때 밀링 조건은 200 rpm에서 20분 밀링, 10분 휴식의 사이클을 적용하여 진행하였으며 휴식시간을 제외하고 순수 밀링 시간으로 10, 20, 30, 50시간 동안 진행하였다. 또한 볼과 분말의 비율은 10:1로 설정 하였으며 밀링 공정 중 분말의 산화를 방지하기 위하여 Ar 가스를 주입하였다. 제조된 밀링 분말은 X선 회절기(XRD, miniFlex 600, Rigaku) 분석을 통해 상 분석을 실시하였으며, 전자 프로브 마이크로 분석기(EPMA, JXA-8500F, JEOL)를 통해 원소 분석을 실시하여 코어 분말로 사용하기 위한 최적의 밀링 조건을 확인하였다. 이렇게 제조된 Ti-Mo MAed 분말은 MoO3(99.9%, 8 µm, Kojundo Chemical) 분말과 혼합하여 코어-쉘 분말로 제조하였다. 이때 최종 코어-쉘 분말의 Ti-Mo MAed 분말과 환원이 완료된 Mo 분말의 조성이 부피비로 80:20이 되도록 설정하였다. 코어-쉘 분말의 제조는 3-D shaker mixer (TURBULA, WAB)를 이용하여 진행하였으며, 이때의 밀링 조건은 100 rpm으로 20시간 동안 진행하 였다. 밀링이 완료된 분말은 MoO3 분말을 나노 크기의 Mo 분말로 환원하기 위해 튜브 로에서 수소 분위기 하에 열처리를 실시하였으며, 환원 열처리 공정은 600°C에서 5시간 유지하여 진행하였다. 제작된 Ti-Mo 코어-쉘 밀링 분말 및 환원 분말은 XRD를 이용하여 상 분석 및 주사전자 현미경(SEM, JSM-6360, JEOL)을 이용하여 미세구조 분 석을 실시하였다. 이후 일축성형기를 이용하여 성형 시편 제조 후 튜브 로를 이용하여 수소 분위기 하에 1300, 1400°C에서 각각 10시간, 20시간 동안 소결을 진행하였다. 제조된 소결 시편은 XRD를 이용한 상 분석 및 아르키메데스법과 SEM을 이용한 밀도 분석을 실시하였으며, 광학현미경(OM, BX51M, Olympus)을 이용하여 미세구조 분석과 EPMA을 통한 원소분석을 실시하였다. 또한 기계적 특성 평가를 위해 비커스 경도 측정을 실시하였다.

2. Experimental

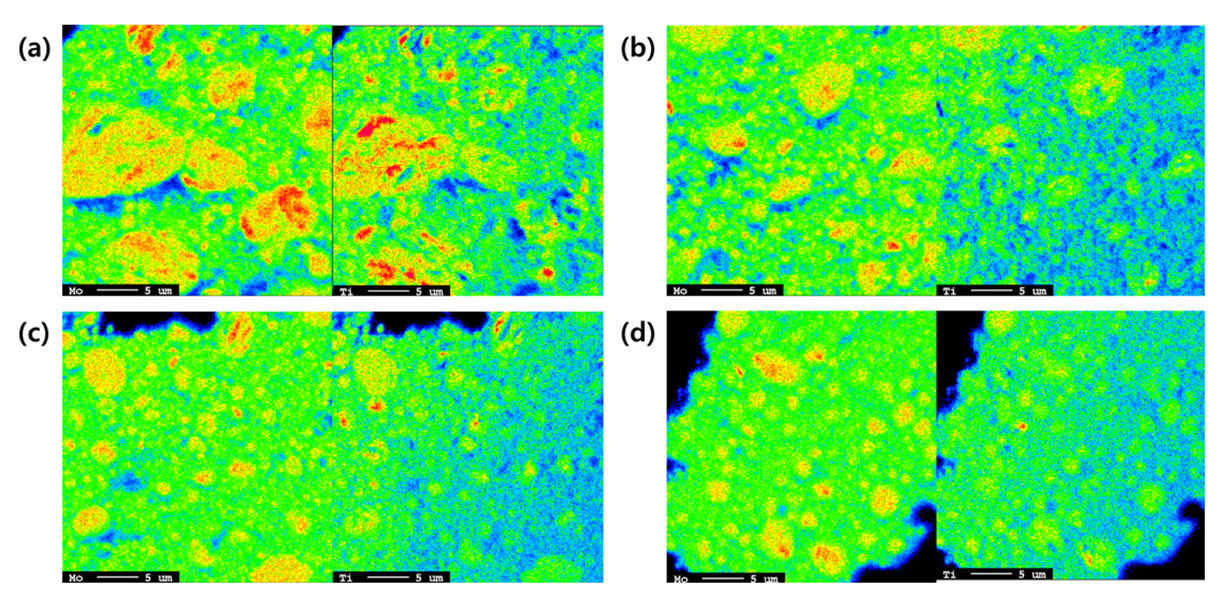

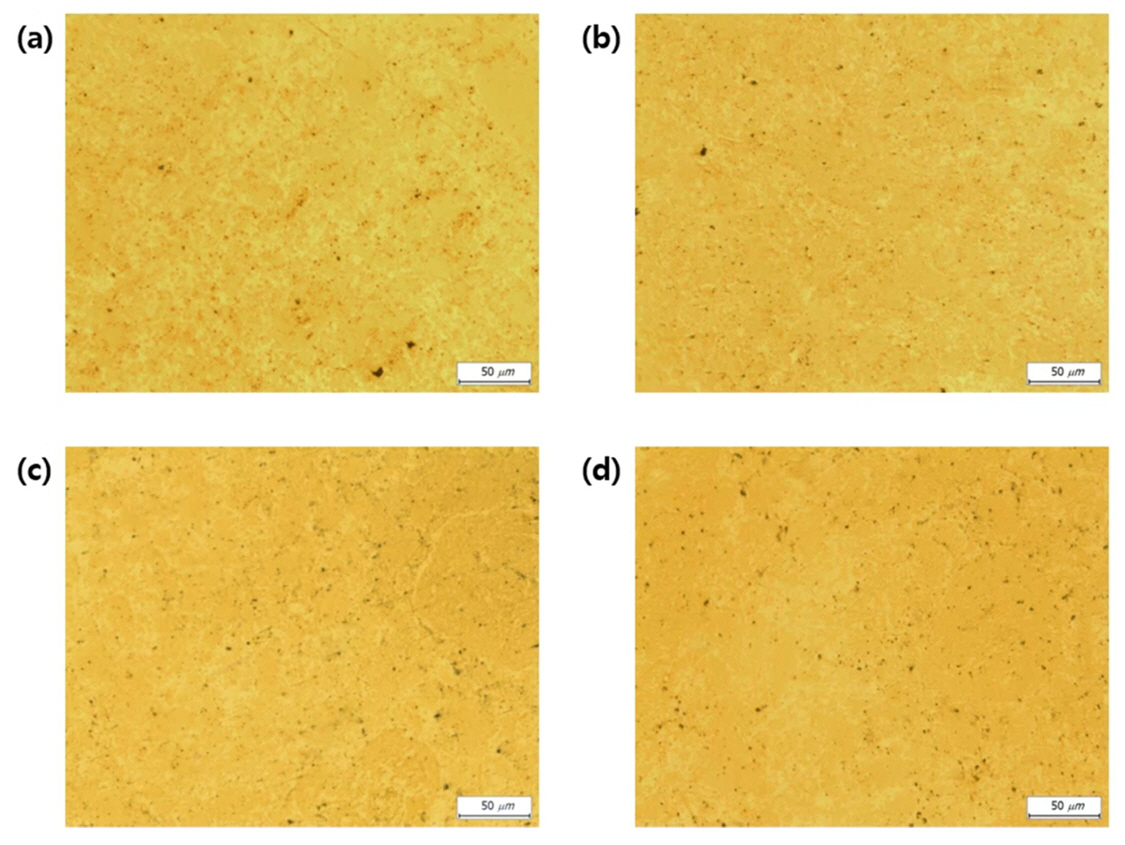

- 고에너지 밀링을 통해 제조된 Ti-Mo MAed 분말의 단면 EPMA 분석을 실시하였으며, 그 결과는 Fig. 1과 같다. 10시간 밀링을 진행한 Fig. 1. (a)의 경우 Ti 및 Mo의 분산이 균일하게 이루어지지 않았으며, 응집된 부분을 확인하였다. 코어 분말로 적용하기 위해서는 Ti 및 Mo 원소가 균일한 형태로 존재하여야 하며, 따라서 10시간의 밀링 조건은 최적의 상태가 아닌 것으로 판단된다. 반면 20시간 이상 밀링을 진행한 Fig. 1. (b)-(d)에서 Ti의 입자 크기가 현저히 감소하고 전체적으로 Ti 및 Mo가 균일하게 분산되어 있는 것을 확인하였다. 또한 20시간 이상 밀링한 분말의 경우에도 일부 균일하지 않은 부분이 존재하지만 이는 향후 소결 공정을 통해 분산이 충분히 이루어질 것으로 판단하였다. 따라서 공정 여건을 고려하였을 때 20시간의 밀링이 최적의 조건으로 판단된다.

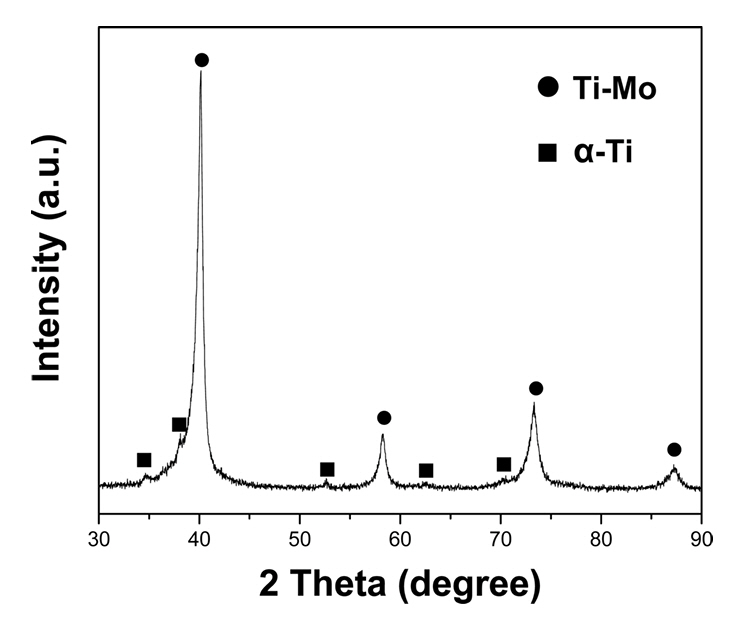

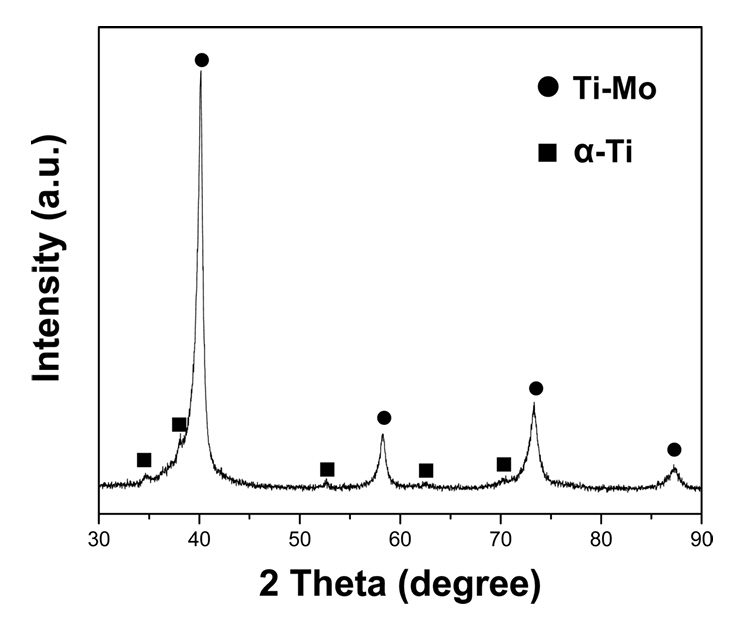

- 20시간의 고에너지 밀링을 통해 제조한 Ti-Mo MAed 분말의 상 분석 결과는 Fig. 2와 같다. 상 분석 결과, Mo가 Ti에 고용된 Ti-Mo 합금상이 주로 확인되었으나, 일부 고용이 덜 일어나 상온에서 안정한 -Ti 상이 관찰되었다. Ti-Mo 상태도를 고려하였을 때 800°C 미만의 낮은 온도에서도 Ti가 Mo에 20 at.% 가량 고용이 가능하다[12]. 해당 실험에서 Ti와 Mo는 총 50:50의 원자비를 가지고 있으며, 따라서 고용이 완전히 이루어지지 않고 남아있는 30% 의 Ti가 순수한 α-Ti 상으로 존재하는 것으로 추정된다.

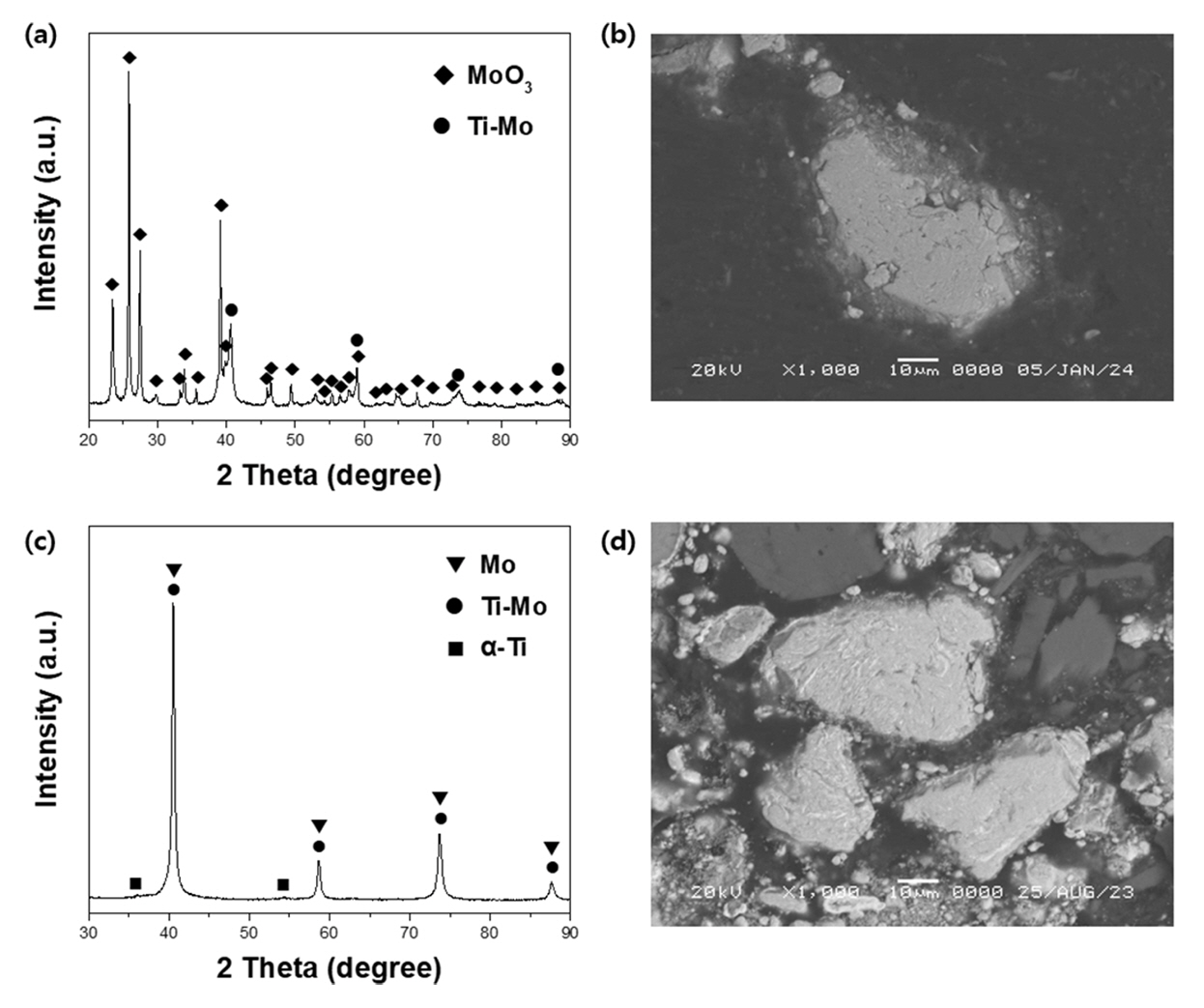

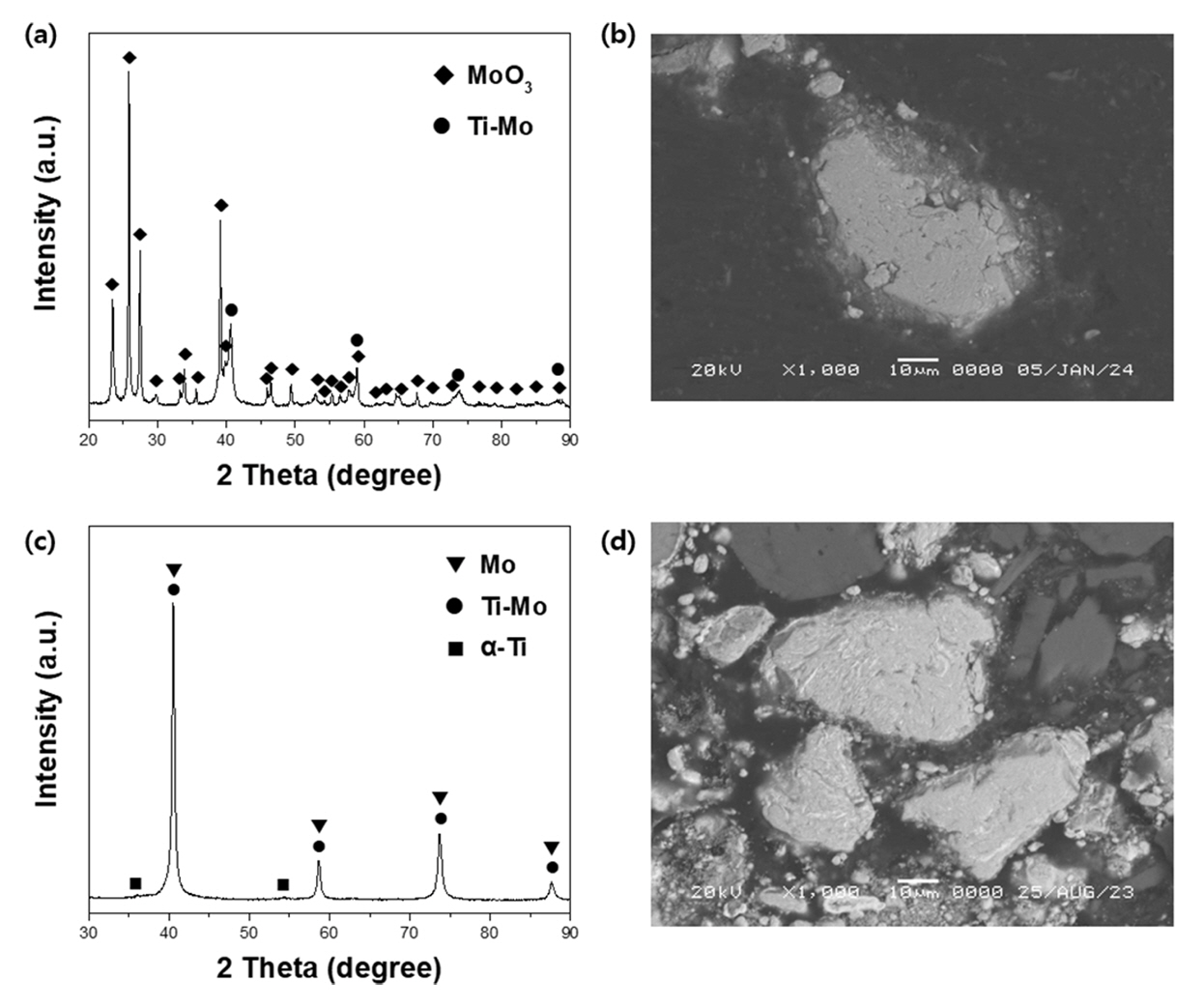

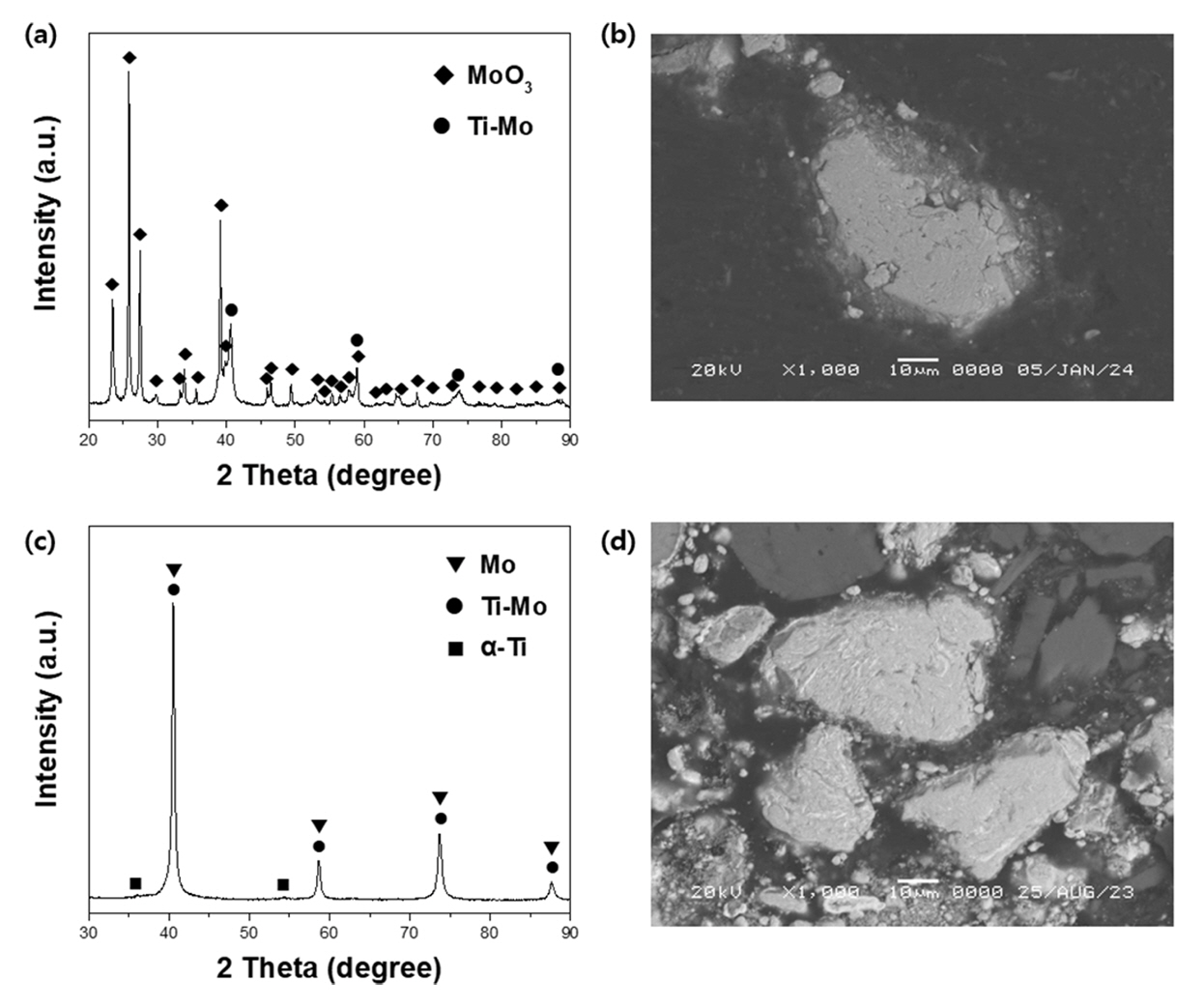

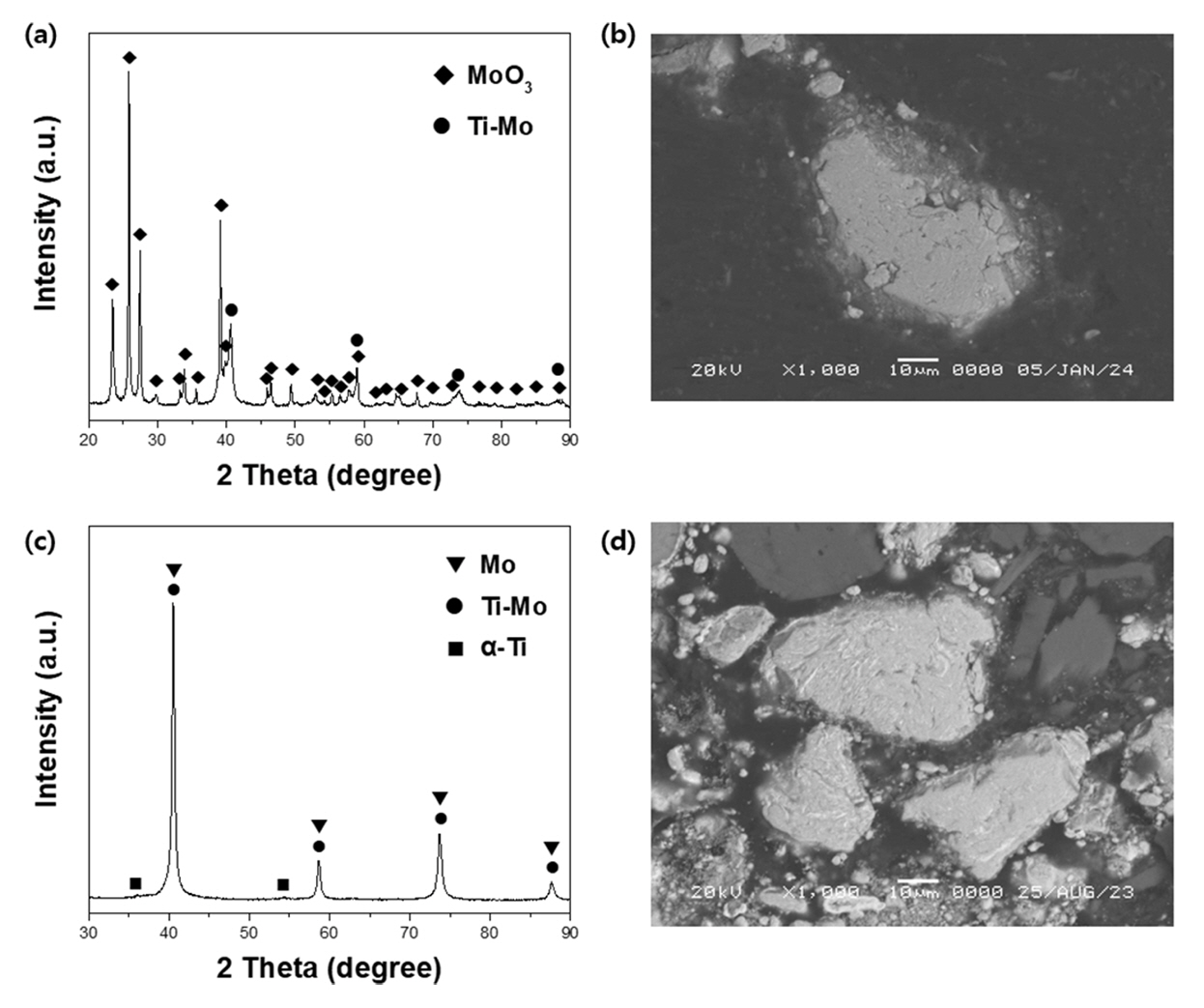

- 이후 Ti-Mo MAed 분말과 MoO3 분말을 이용하여 밀링 및 환원 공정을 실시하였으며, 제조된 Ti-Mo 코어-쉘 밀링 분말과 환원 분말의 분석 결과는 Fig. 3과 같다. Fig. 3. (a)는 밀링 분말의 상 분석 결과로, 쉘을 이루고 있는 MoO3 상이 주로 관찰되었다. 또한 α-Ti 상이 관찰되지 않는 것을 확인할 수 있는데, 이는 MoO3 분말이 Ti-Mo MAed 분말을 감싸고 있기 때문에 상대적으로 Ti-Mo MAed 분말의 X선 회절강도가 낮아짐에 따라 일어나는 현상으로 예상된다. Fig. 3. (b)의 밀링 분말의 단면 분석 결과, 밀링을 통해 미세화된 수 µm 크기의 MoO3 분말이 수십 µm 크기의 Ti-Mo MAed 분말을 감싸며 코어-쉘 구조를 이루는 것을 확인하였다. Fig. 3. (c)는 환원 분말의 상 분석 결과로 환원이 온전히 이루어져 MoO3 상이 관찰 되지 않으며, Ti-Mo 합금상과 환원된 Mo 상의 피크가 겹쳐져 하나의 피크처럼 관찰되는 것을 확인하였다. 또한 밀링 분말에서 확인되지 않았던 α-Ti 상이 다시 관찰되는 것을 확인할 수 있다. 이는 수소 환원이 600°C에서 이루어졌으며, Ti-Mo 합금의 경우 600°C에서 α-Ti가 약 1 at.% 형성되기 때문에 해당 온도에서 α-Ti가 관찰되는 것으로 판단된다. Fig. 3. (d)의 환원 분말의 단면 분석 결과, Ti-Mo MAed 분말 주변으로 환원된 나노 크기의 Mo 분말이 형성되었으며, 최종적으로 이상적인 코어-쉘 분말이 제조되었음을 확인하였다.

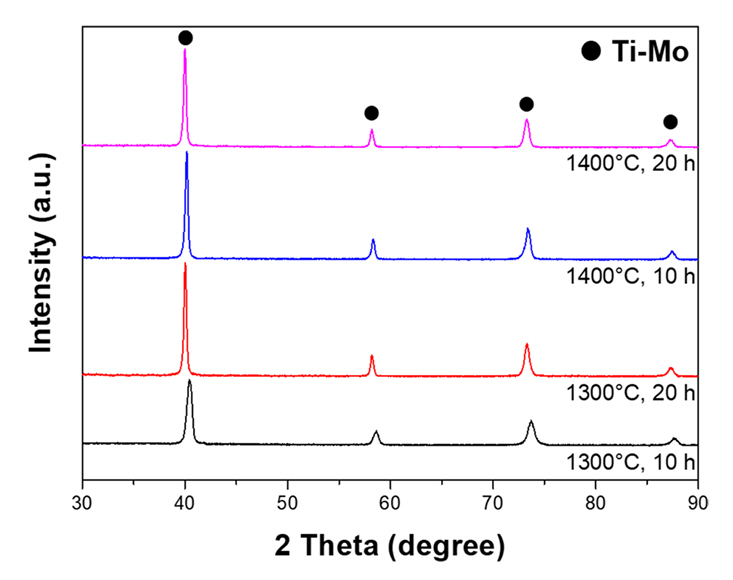

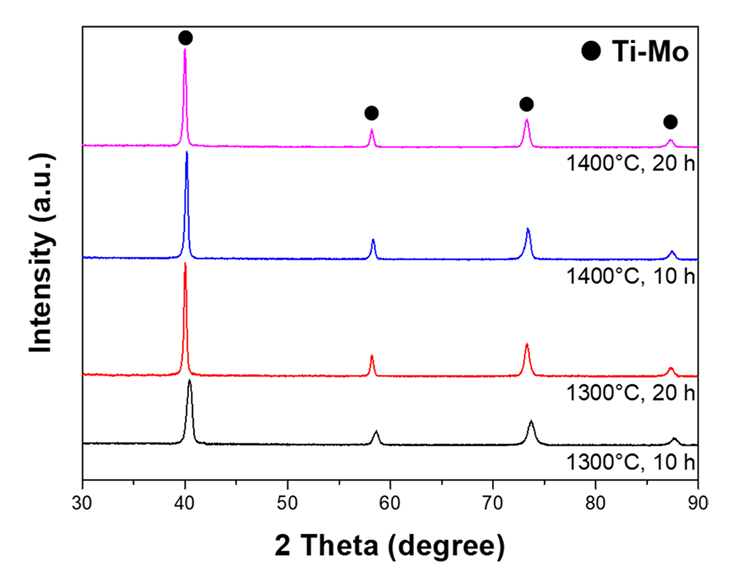

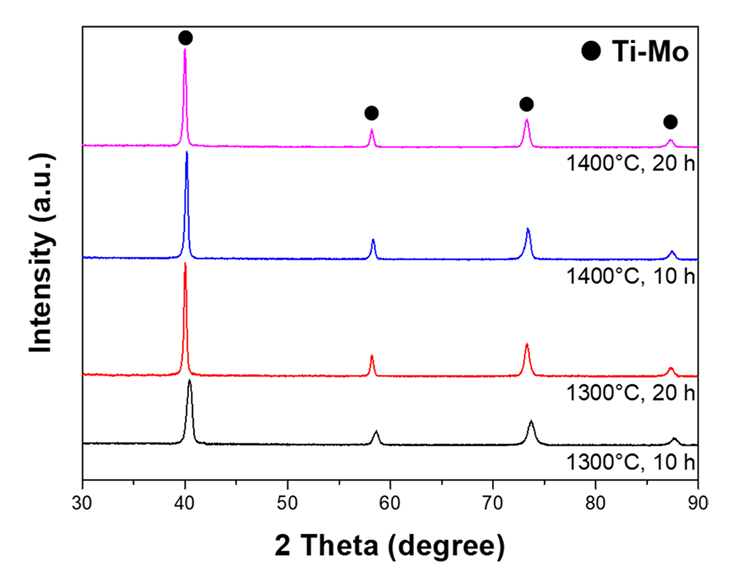

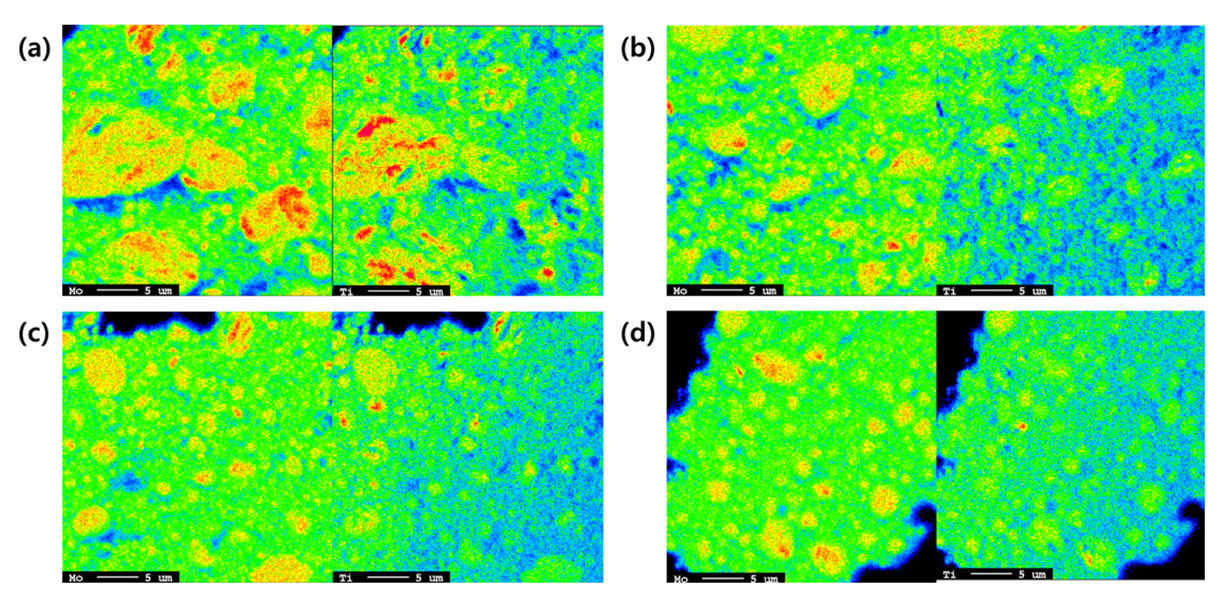

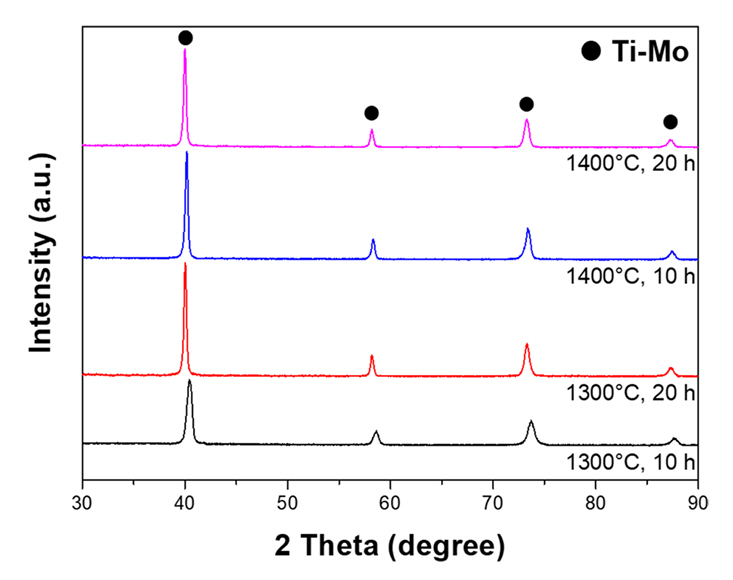

- 제조된 Ti-Mo 코어-쉘 소결 시편의 상 분석을 위해 XRD 분석을 실시하였다. Fig. 4는 1300°C와 1400°C에서 각각 10 시간, 20시간 열처리 하였을 때 조건에 따른 상 변화를 분석한 결과이다. 모든 열처리 조건에서 α-Ti 상이 관찰되지 않으며, Ti-Mo 합금상의 피크만이 관찰되었다. 이는 장시간 소결을 통해 완전한 Ti-Mo 합금상이 형성되었음을 시사한다. 또한 열처리 온도 및 시간이 증가할수록 40o 부근의 메인 피크가 더 낮은 각도로 shifting되는 것이 관찰되었다. 이는 결정 격자가 팽창함에 따라 일어나는 현상으로 B C C 구조를 갖는 β-Ti 상이 증가함을 의미한다. 따라서, 이러한 피크의 shifting은 열처리 온도 및 시간이 증가함에 따라 고용량이 증가하여 나타나는 현상으로 판단된다.

- 아르키메데스 법으로 밀도 측정 후 SEM을 이용한 기공도 측정을 실시하였으며, 결과적으로 아르키메데스 밀도와 미세구조 상 밀도가 동일한 값을 갖는 것을 확인하였다. 따라서 측정된 평균 밀도는 1300°C에서 10시간과 20시간 소결한 경우 각각 98.88%와 99.45%의 밀도를 가지며, 1400°C에서 10시간과 20시간 소결한 경우에는 각각 99.10%와 99.68%의 밀도를 갖는 것을 확인하였다. 또한 열처리 온도 및 시간이 증가할수록 밀도가 증가하며 1300°C, 10시간 열처리 조건을 제외한 나머지 열처리 조건에서 모두 99% 이상의 밀도를 얻는 것을 확인하였다. 특히 1400°C 온도 조건에서 20시간 열처리하였을 경우 99.68%로 진밀도에 가까운 가장 높은 밀도 값을 가지는 것을 확인하였다.

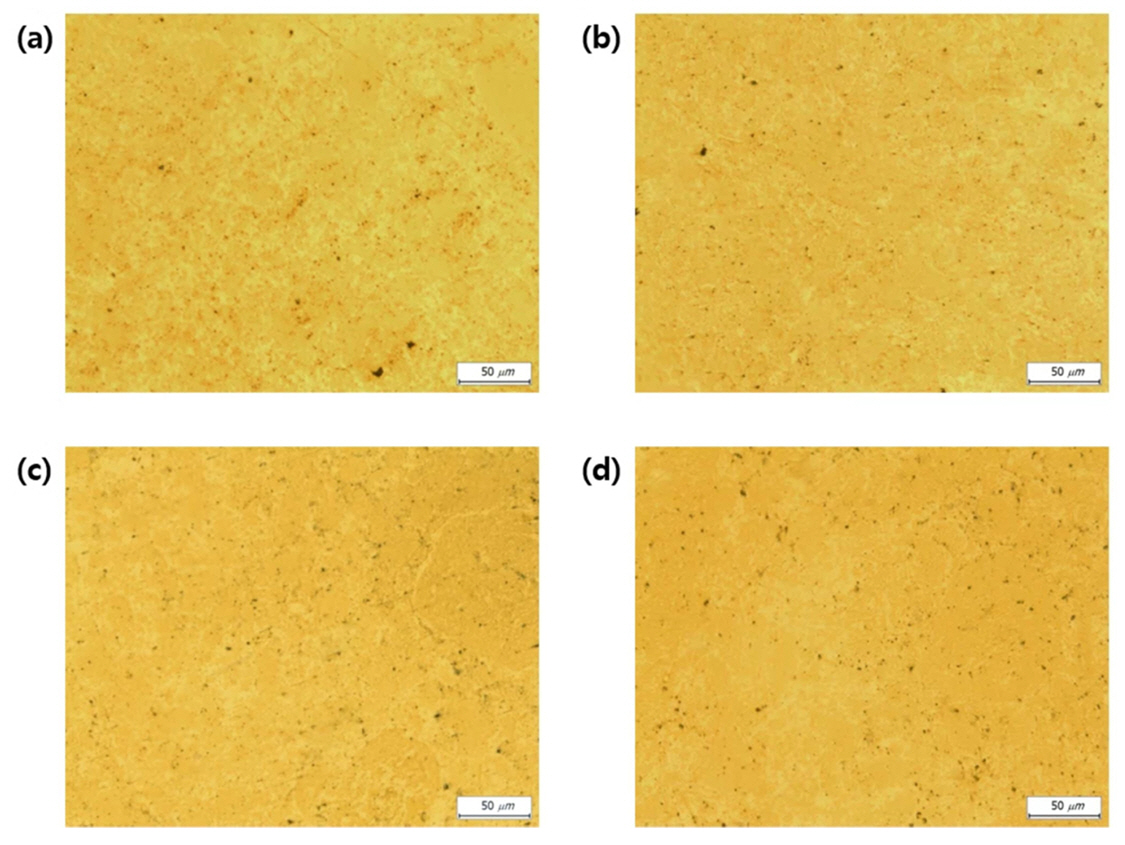

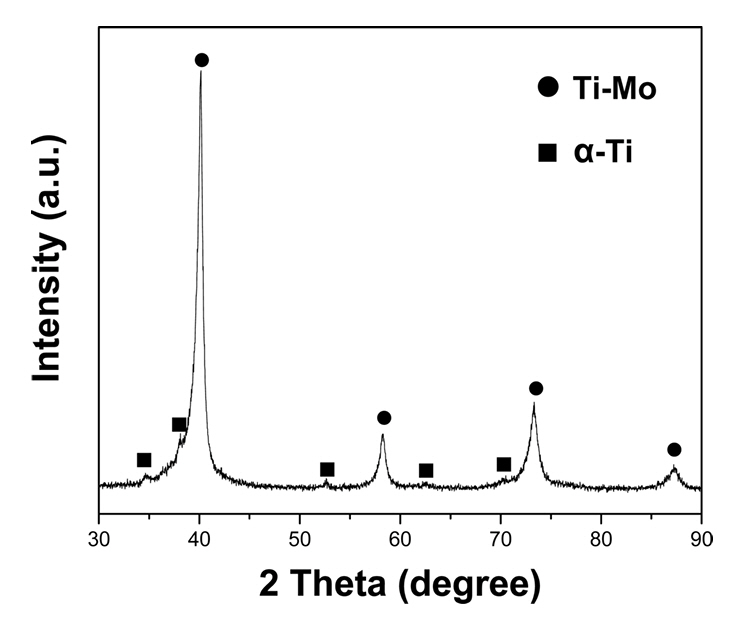

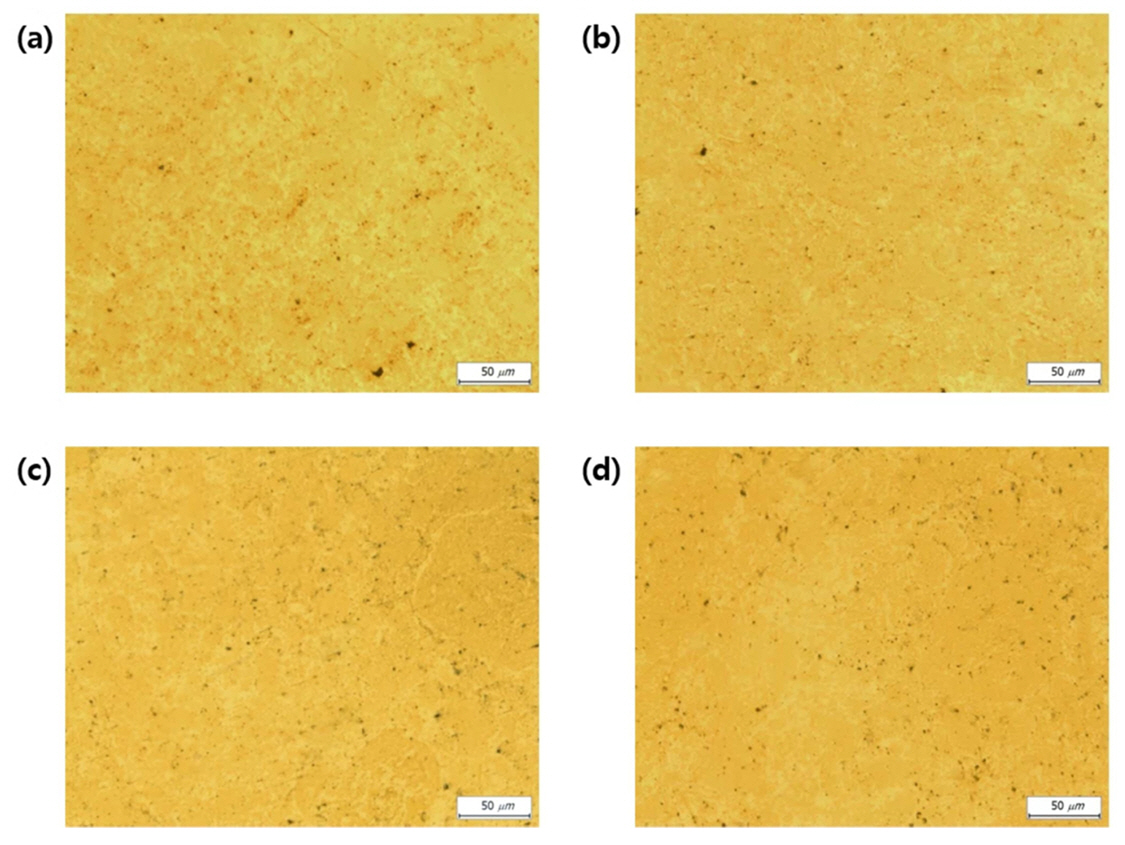

- 열처리 조건에 따른 소결 시편의 미세구조 균일성을 확인하기 위해 OM 분석을 실시하였으며, 그 결과를 Fig. 5에 나타내었다. 미세구조 분석 결과, 대부분 균일한 미세구조를 갖는 것이 확인되었으나 확산이 전부 이루어지지 않고 일부 응집된 상이 관찰되었다. 하지만 이러한 불균일한 상들은 수 μm의 매우 작은 크기로 확인된다. 따라서 OM 분석을 통해 수십 μm 의 조대한 크기를 갖는 Ti-rich 상 혹은 Mo-rich 상이 형성되지 않음을 확인하였다.

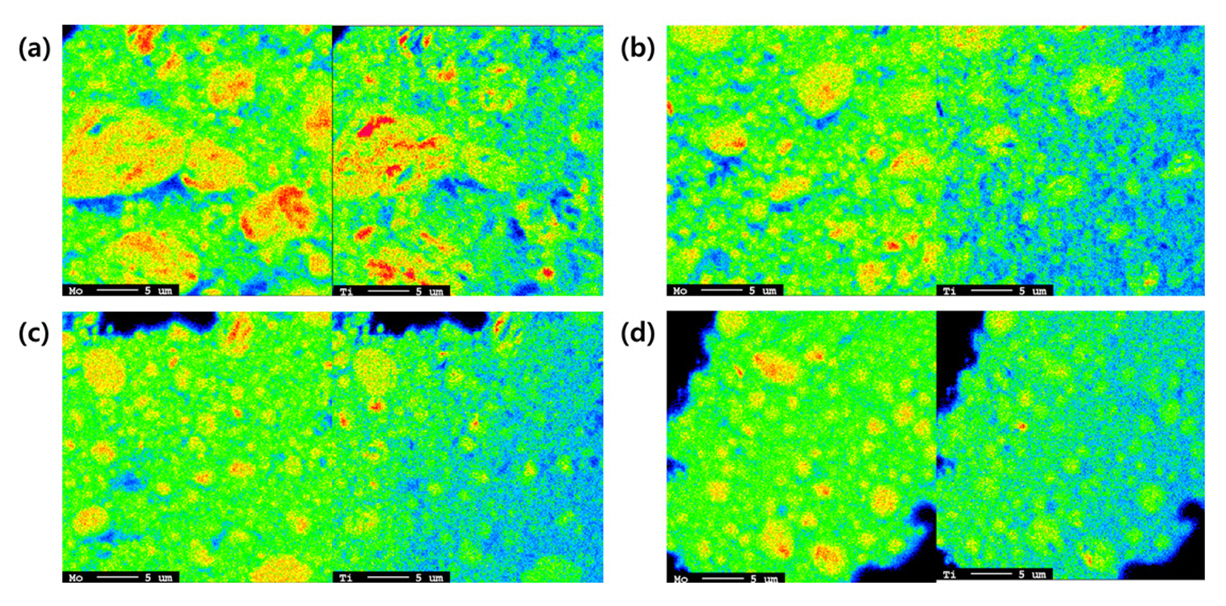

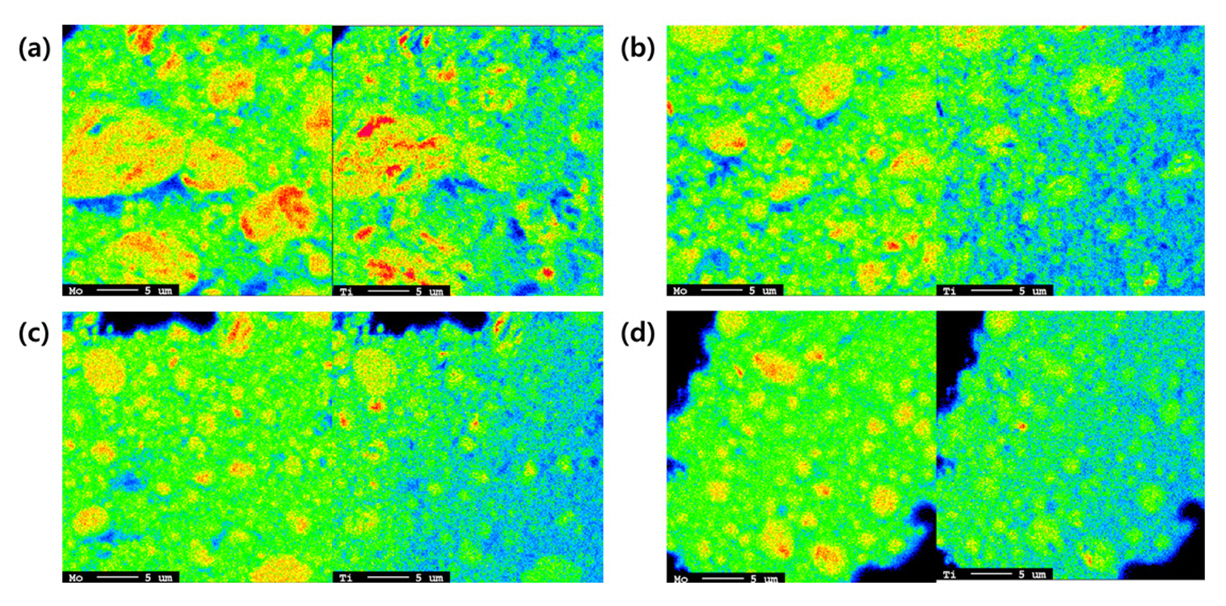

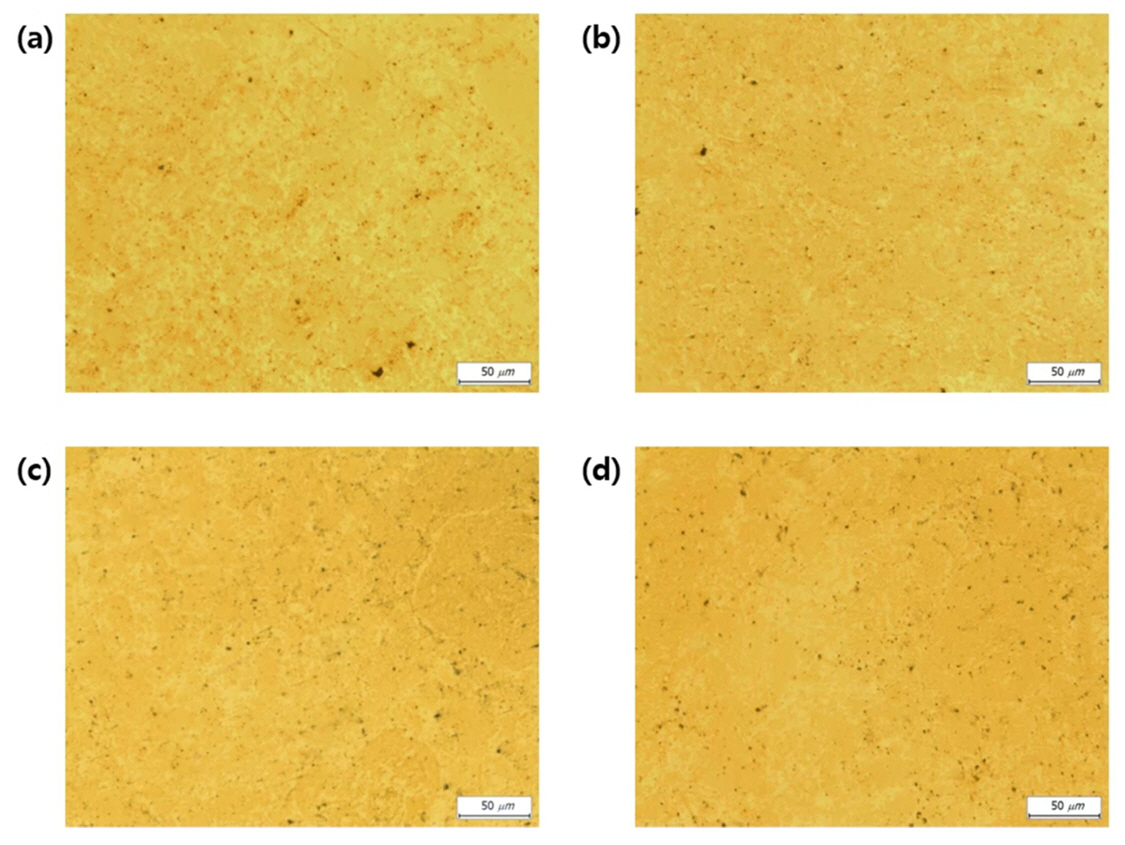

- 소결 시편의 미세구조 균일성을 더욱 자세히 관찰하기 위하여 원소 분석을 실시하였으며, 그 결과를 Fig. 6에 나타내었다. EPMA 분석 결과, OM 분석 결과와 마찬가지로 전체적으로 균일한 미세구조를 이루고 있으나 일부 Ti 혹은 Mo 함량이 높은 Ti-rich 상과 Mo-rich 상이 관찰되었다. 이러한 응집된 상들의 크기를 분석한 결과, 1300°C에서 열처리한 경우 전체적으로 1 μm 미만의 미세한 크기의 분포를 나타내지만 Ti-rich 및 Mo-rich 영역이 최대 4 μm 크기를 갖는 것을 확인하였으며, 이는 Ti 및 Mo의 확산이 충분히 이루어지지 않았기 때문으로 판단된다. 반면 열처리 온도 및 시간이 증가할수록 Mo-rich 혹은 Ti-rich 상의 크기가 줄어들고 더욱 균일한 상을 이루는 것이 확인되었다. 특히 1400°C, 20시간 소결한 경우에는 응집된 상들의 크기가 1 μm 이하로 확인되며, 이는 미세구조의 크기는 증가하지만 충분한 확산을 통해 전체적으로 균일한 상을 이루기 때문으로 예상된다. 또한 스퍼터링 타겟 빔의 크기는 일반적으로 1 mm 이상으로 확인되며[13], 이러한 빔의 크기를 고려하였을 때 빔 내부에서는 전체적으로 균일한 조성을 나타낸다고 판단된다. 따라서 이러한 미세구조를 가지고 있는 Ti-Mo 코어-쉘 소결 시편은 균일한 박막을 형성하기 위한 스퍼터링 타겟의 재료로 사용되는 데 적합함을 확인하였다. 또한 밀도와 미세구조 균일성을 고려하였을 때 Ti-Mo 합금 제조에 있어 최적의 소결 조건은 1400°C, 20시간으로 판단된다.

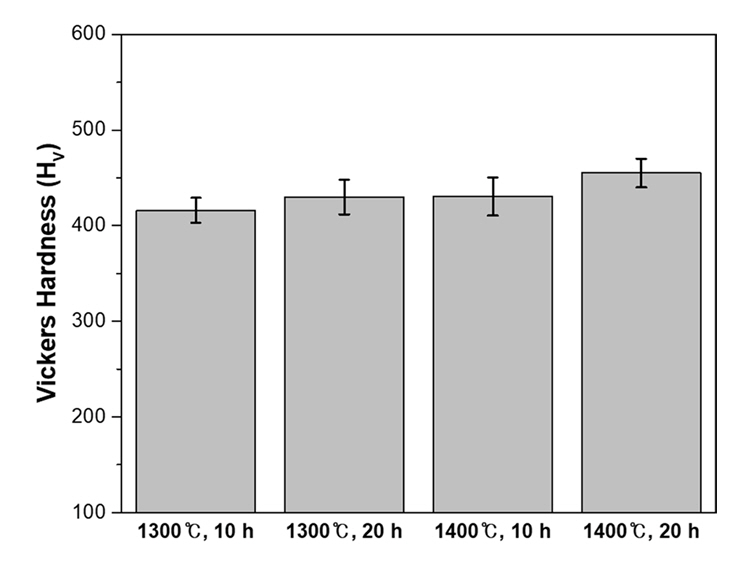

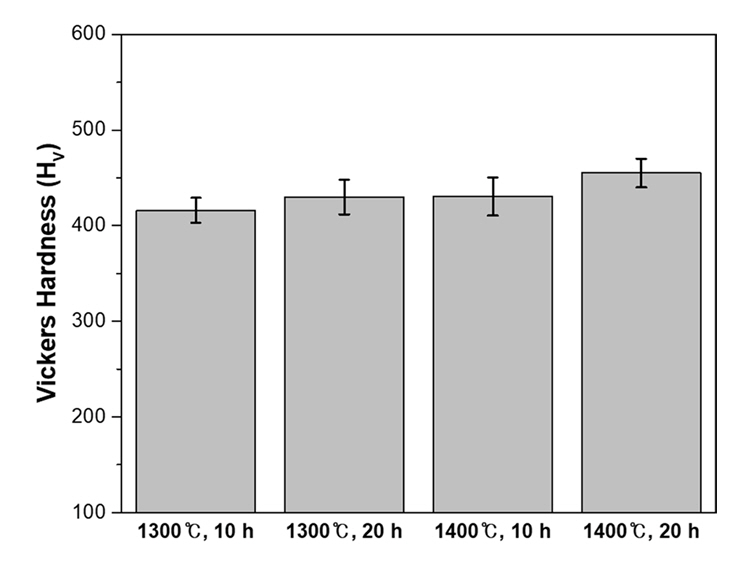

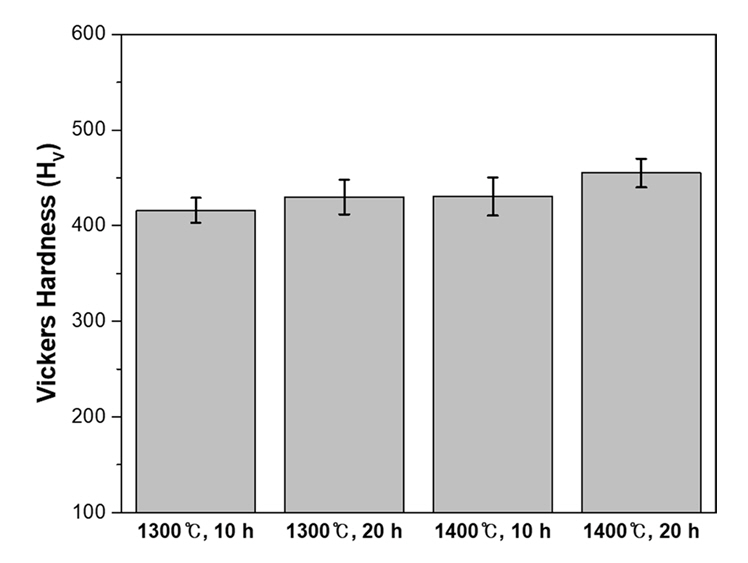

- 추가적으로 소결 조건에 따른 소결 시편의 기계적 특성을 분석하기 위하여 Vickers hardness 분석을 실시하였으며, 그 결과는 Fig. 7과 같다. 1300°C에서 10시간, 20시간 그리고 1400°C에서 10시간, 20시간 소결한 시편의 Vickers hardness는 각각 416.14 HV, 430.00 HV, 430.57 HV, 455.72 HV 값을 나타내었다. 전체적으로 모든 열처리 조건에서 매우 우수한 경도값을 가지며, 진밀도에 가까운 99% 이상의 밀도를 갖는 소결 시편의 경우 430 HV 이상의 경도값을 갖는 것을 확인하였다. 특히 미세구조가 가장 균일한 1400°C에서 20시간 열처리한 시편의 경우에는 455.72 HV로 가장 높은 경도값을 갖는 것을 확인하였다. 따라서 이는 내마모성 및 우수한 경도 특성이 요구되는 스퍼터링 타겟 재료에 적합한 특성을 나타낼 수 있을 것으로 예상된다[14].

3. Results and Discussion

- 본 연구에서는 Ti-Mo 코어-쉘 분말을 제조하고 해당 분말의 제조 공정 최적화 및 제조된 분말의 소결 특성과 스퍼터링 타겟용 소재로써의 적합성을 확인하였다.

- Ti-Mo MAed 분말은 20시간의 고에너지 볼 밀링을 통해 충분한 분산이 이루어지는 것을 확인하였다. 이후 MoO3 분말과 밀링 및 수소 환원 공정을 통해 분말을 제조하고, 상 분석과 미세구조 분석을 통해 Ti-Mo MAed 분말이 코어를 형성하고 나노 크기의 Mo 분말이 쉘을 이루는 이상적인 형태의 코어-쉘 분말이 제조되었음을 확인하였다.

- 이후 일축 성형 및 1300°C와 1400°C 조건에서 열처리를 통해 소결 시편을 제작하였다. 상 분석 결과, 고용이 완전히 이루어져 온전한 Ti-Mo 합금상을 형성하며 열처리 온도 및 시간이 증가할수록 고용량이 증가하는 것을 확인하였다. 또한 대부분의 열처리 조건에서 99% 이상의 고밀도를 가지며, 미세구조 분석을 통해 전체적으로 균일한 상을 이루는 것을 확인하였다. 이때 상 분석 결과와 마찬가지로 열처리 온도 및 시간이 증가할수록 응집된 Mo 입자 크기가 감소하고 더욱 균일한 미세구조를 갖는 것이 관찰되었다. 마지막으로 Vickers 경도 측정을 통해 매우 우수한 경도 특성을 가지는 것을 확인하였다.

- 이러한 결과를 종합해 보았을 때 Ti-Mo 코어-쉘 소결 시편은 우수한 소결 특성을 가지며 동시에 고밀도, 균일한 미세구조 그리고 우수한 경도 특성이 요구되는 스퍼터링 타겟 재료로 적합한 특성을 나타내는 것으로 판단된다.

4. Conclusion

-

Acknowledgements

- 본 연구는 정부(산업통상자원부)의 재원으로 한국산업기술평가관리원의 지원을 받아 수행된 연구임(No. 2000 9856, 디스플레이용 고순도 Mo 및 Mo 합금 스퍼터링 타겟 기술 개발), 또한 이 논문은 2016년도 정부(교육부)의재원으로 한국연구재단의 지원을 받아 수행된 기초연구사업임(2016R1A6A1A03013422).

Fig. 1.EPMA images of Ti-Mo MAed powder according to milling time: (a) 10h, (b) 20h, (c) 30h and (d) 50h.

Fig. 3.(a) XRD patterns, (b) cross sectional image of Ti-Mo MAed-MoO3 core-shell milling powder. (c) XRD patterns, (d) cross sectional image of Ti-Mo MAed core-shell reduction powder.

Fig. 4.XRD patterns of Ti-Mo MAed core-shell sintered species, according to each sintering condition: (a) 1300°C, 10h, (b) 1300°C, 20h, (c) 1400°C, 10h and (d) 1400°C, 20h.

Fig. 5.SEM Images of Ti-Mo MAed core-shell sintered species, according to each sintering condition: (a) 1300°C, 10h, (b) 1300°C, 20h, (c) 1400°C, 10h and (d) 1400°C, 20h.

Fig. 6.EPMA Images of Ti-Mo MAed core-shell sintered specimens, according to each sintering condition: (a) 1300°C, 10h, (b) 1300°C, 20h, (c) 1400°C, 10h and (d) 1400°C, 20h.

- 1. E. R. Braithwaite and J. Haber, Molybdenum: an outline of its chemistry and uses, Elsevier, (1994).

- 2. J. A. Shields and P. Lipetzky: JOM., 52 (2000) 37.ArticlePDF

- 3. P. Garg, S. J. Park and R. M. German: Int. J. Refract. Met. Hard Mater., 25 (2007) 16.Article

- 4. W. Knabl, G. Leichtfried and R. Stickler, Refractory Metals and Refracotry Metal AlloysSpringer Handbook of Materials Data, Springer, (2018).

- 5. H. Konzoku, Korea, KR 20140106468A(2014.

- 6. C. Starck Inc: United State of America, US7837929(2006.

- 7. Y. Wang, Q. Tang, D. Chen, X. Liu and X. Xiong: J. Therm. Spray Techol., 28 (2019) 1983.ArticlePDF

- 8. G. S. Kim, Y. J. Lee, D. G. Kin and Y. D. Kim: J. Alloys Compd., 454 (2008) 327.Article

- 9. W. D. Zhang, Y. Liu, H. Wu, M. Song, T. Y. Zhang, X. D. Lan and T. H. Yao: Mater. Charact., 106 (2015) 302.Article

- 10. H. W. Hwang, Y. J. Lee, J. H. Park and D-G. Lee: J. Powder Mater., 29 (2022) 325.Article

- 11. C. H. Park, H. Y. Kim, W. H. Lee, W. J. Choi, J. M. Byun and Y. D. Kim: Int. J. Refract. Met. Hard Mater., 119 (2024) 106532.Article

- 12. S. Barzilai, C. Toher, S. Curtarolo and O. Levy: Phys. Rev. Materials., 1 (2017) 023604.

- 13. O. Girka, I. Bizyukov, K. Sereda, A. Bizykov and M. Gutkin: Rev. Sci. Instrum., 83 (2012) 083501.

- 14. K. Kagen, Korea, KR20170026398A(2017.

References

Figure & Data

References

Citations

Citations to this article as recorded by

Fabrication of Ti-Mo Core-shell Powder and Sintering Properties for Application as a Sputtering Target

Fig. 1. EPMA images of Ti-Mo MAed powder according to milling time: (a) 10h, (b) 20h, (c) 30h and (d) 50h.

Fig. 2. XRD patterns of 20h MAed Ti-Mo powder.

Fig. 3. (a) XRD patterns, (b) cross sectional image of Ti-Mo MAed-MoO3 core-shell milling powder. (c) XRD patterns, (d) cross sectional image of Ti-Mo MAed core-shell reduction powder.

Fig. 4. XRD patterns of Ti-Mo MAed core-shell sintered species, according to each sintering condition: (a) 1300°C, 10h, (b) 1300°C, 20h, (c) 1400°C, 10h and (d) 1400°C, 20h.

Fig. 5. SEM Images of Ti-Mo MAed core-shell sintered species, according to each sintering condition: (a) 1300°C, 10h, (b) 1300°C, 20h, (c) 1400°C, 10h and (d) 1400°C, 20h.

Fig. 6. EPMA Images of Ti-Mo MAed core-shell sintered specimens, according to each sintering condition: (a) 1300°C, 10h, (b) 1300°C, 20h, (c) 1400°C, 10h and (d) 1400°C, 20h.

Fig. 7. Vickers hardness values of Ti-Mo MAed core-shell sintered specimens.

Fig. 1.

Fig. 2.

Fig. 3.

Fig. 4.

Fig. 5.

Fig. 6.

Fig. 7.

Fabrication of Ti-Mo Core-shell Powder and Sintering Properties for Application as a Sputtering Target

TOP

KPMI

KPMI

ePub Link

ePub Link Cite this Article

Cite this Article