Articles

- Page Path

- HOME > J Powder Mater > Volume 31(2); 2024 > Article

-

Critical Review

양자점 디스플레이 제작을 위한 양자점 패터닝 기술발전 동향 - 진영준, 정경준, 정재한*

- Recent Developments in Quantum Dot Patterning Technology for Quantum Dot Display

- Yeong Jun Jin, Kyung Jun Jung, Jaehan Jung*

-

Journal of Powder Materials 2024;31(2):169-179.

DOI: https://doi.org/10.4150/jpm.2024.00073

Published online: April 30, 2024

서울과학기술대학교 신소재공학과

Department of Materials Science and Engineering, Seoul National University of Science and Technology, Seoul 01811, Republic of Korea

- *Corresponding Author: Jaehan Jung, TEL: +82-2-970-6629, E-mail: jaehan@seoultech.ac.kr

- 진영준, 정경준: 학생, 정재한: 교수

• Received: April 15, 2024 • Revised: April 19, 2024 • Accepted: April 19, 2024

© The Korean Powder Metallurgy & Materials Institute

- 6,931 Views

- 153 Download

Abstract

- Colloidal quantum dot (QDs) have emerged as a crucial building block for LEDs due to their size-tunable emission wavelength, narrow spectral line width, and high quantum efficiency. Tremendous efforts have been dedicated to improving the performance of quantum dot light-emitting diodes (QLEDs) in the past decade, primarily focusing on optimization of device architectures and synthetic procedures for high quality QDs. However, despite these efforts, the commercialization of QLEDs has yet to be realized due to the absence of suitable large-scale patterning technologies for high-resolution devices., This review will focus on the development trends associated with transfer printing, photolithography, and inkjet printing, and aims to provide a brief overview of the fabricated QLED devices. The advancement of various quantum dot patterning methods will lead to the development of not only QLED devices but also solar cells, quantum communication, and quantum computers.

- 최근 들어 발전하는 나노기술로 인해 반도체 나노입자의 모양, 크기, 그리고 조성을 미세하게 조정하는 것이 가능해졌고 이를 통해 반도체 나노입자의 광학적 특성 제어가 가능해짐에 따라 다양한 광학디바이스에 응용이 가능해졌다. 양자점 (quantum dots (QDs))은 에너지를 받으면 전자가 여기 되어 정공과 약한 결합을 형성한 엑시톤이 발생하게 되는데 이때 엑시톤 보어 반지름보다 양자점의 크기를 더 작게 만든다면 양자구속 효과로 인하여 밴드갭이 변하게 된다[1-3]. 이를 통해 물질의 크기를 조절해가면서 다양한 영역에 해당하는 파장 특성을 얻어 원하는 빛을 구현하게 될 수 있다. 이러한 특성을 활용하여 II-VI족, III-V족 양자점 (e.g., CdSe, InP QDs 등)이 디스플레이 응용에 널리 사용되어 왔다.

- 하지만, 양자점의 넓은 표면적의 영향으로 외부 환경에 쉽게 산화될 수 있으며 이로 인해 광학 효율이 쉽게 감소하는 경향을 보인다. 뿐만 아니라 나노입자 표면의 dangling bond로 인하여 radiative decay가 일어나지 못하여 양자효율이 떨어지는 현상이 관측되었다[4, 5]. 이를 개선하기 위해 다양한 표면처리법이 등장하였는데, 가장 대표적인 것이 passivation을 통한 코어/쉘 구조를 만드는 방법이다. 이는 코어/쉘 구조의 코어의 에너지 레벨이 쉘의 에너지 레벨 안에 있는 type I 구조를 형성하여 발광위치는 변하지 않고 광학효율만 증가시킬 수 있게 처리한다[6, 7].

- 양자점은 주로 용액 공정으로 합성이 되는데 이들을 균일한 크기로 합성함에 있어서 리간드의 사용이 필수적이다. 이렇게 양자점 표면에 부착된 리간드로 인하여 용액에 분산이 가능하고 용액공정을 통해 원하는 모양으로 간단하게 패터닝을 가능케 해준다. 하지만 insulating aliphatic 리간드로 인하여 태양전지 및 LED 등 전자 디바이스에 응용 시 전도도가 떨어져서 성능이 감소한다는 단점이 있다[8]. 따라서, 원치 않는 리간드를 제거하고 용액공정에 필요한 리간드를 소개하는 리간드 교환 공정이 필수적이다.

- 본 리뷰에서는 양자점의 표면 처리를 통해 양자점의 광학적 특성을 향상시키며 리간드 교환을 통해 전자 디바이스 제작이 필수적인 패터닝을 용액공정으로 할 수 있는 방법의 연구 동향을 자세히 논하고자 한다.

1. 서론

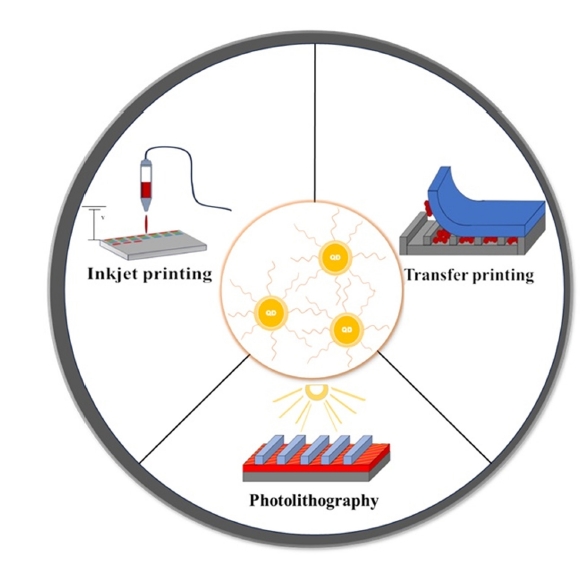

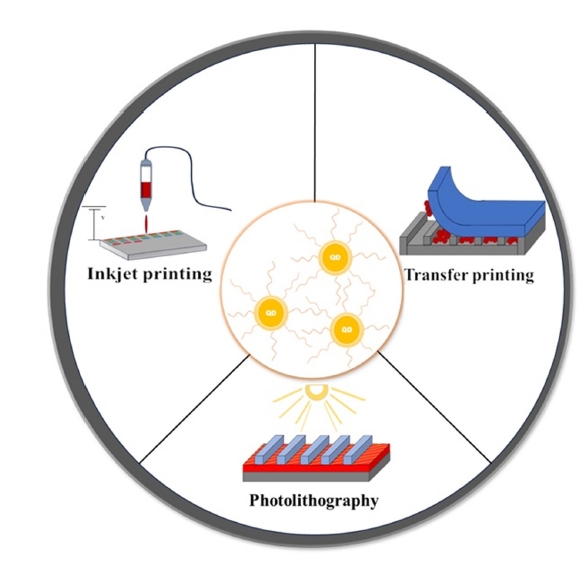

- 용액기반 양자점 디바이스를 제작을 위해서는 양자점을 원하는 곳에 위치하게 할 수 있는 패터닝 기술이 필수적이다. 현재까지 널리 사용되는 용액공정 양자점 패터닝 기술은 1) 전사 프린팅 (transfer printing), 2) 포토리소그래피 (photolithography), 그리고 3) 잉크젯 프린팅 (inkjet printing) 이 있다(Fig. 1). 전사 프린팅의 경우 산업 수준의 패터닝 수율을 달성하기 어렵고 대면적화에 적용하기 힘들다는 단점이 있다. 포토리소그래피의 경우 양자점의 용매에 의해 다른 층에 영향을 줄 수 있어서 용매 직교성 및 UV 광 조사 등 가혹한 실험 조건을 고려해야 한다. 또한, 잉크젯 프린팅의 경우 양자점 필름에 유기 잔류물이 남아 전기적 특성이 저하되거나 패터닝된 양자점의 불균일한 건조로 인해 광 효율을 떨어뜨리는 커피 링 효과가 나타날 수 있다.

- 2.1. 전사 프린팅 (Transfer printing)

- 전사 프린팅 (transfer printing) 공정은 도너 기판에 옮기고 싶은 물질을 코팅한 후 패터닝된 엘라스토머 스탬프를 이용해서 기판에 옮기는 것을 말한다. 2004년 기판과 엘라스토머 스탬프의 표면에너지 차이를 이용하여 콜로이드 결정을 미세하게 전사 프린팅하는데 성공하였고 그 후 활발하게 전사 프린팅에 대한 연구가 진행되고 있다[9]. 전사 프린팅은 크게 양각 스탬프를 이용하는 적층 전사 프린팅 (additive transfer printing), 감산 전사 프린팅 (subtractive transfer printing)와 음각 스탬프를 이용하는 음각 전사 프린팅 (intaglio transfer printing)이 있다 (Fig. 2) [1]. 양각 스탬프 (e.g., PDMS)를 활용하여 도너 기판에 도포된 양자점 필름을 전사하는 경우 양자점 필름이 도너 기판에서 탈착이 잘 일어나야 한다.

- 따라서 보통 도너 기판 (e.g., silicone)에 self-assembled monolayer (SAM)을 활용하여 도너 기판의 표면을 개질 한다. 예를 들어 octadecyltrichlorosilane (ODTS)를 실리콘 기판에 코팅하면 표면 에너지가 1,140 mJ/m2에서 21 mJ/m2으로 현저히 감소하여 양자점 필름의 효율적 전사를 가능케 해준다[11, 12]. 하지만, 양각 스탬프는 충분한 압력과 박리 속도가 아니면 패터닝 수율은 감소하고 미세 패턴으로 가면 스탬프 패턴의 가장자리의 해상도가 감소하게 된다. 이러한 단점을 극복하기 위해 음각 전사 프린팅 방법이 등장하였다. 이 방법에서는 플랫 스탬프에 전사된 양자점 필름을 음각 패턴된 트렌치로 제거하여 플랫 스탬프에 원하는 패턴만 남겨 이를 기판에 최종적으로 전사하게 된다. 이때 음각 패턴된 트렌치의 표면 에너지가 매우 크기 때문에 거의 100%의 수율로 원치 않는 양자점 필름을 제거할 수 있다. 이러한 과정을 통해 미세 패턴 구조를 가장자리 해상도의 감소 없이 제작할 수 있었고 2460 PPI의 픽셀 밀도를 달성했다[13]. 음각 전사 프린팅의 경우 양자점의 리간드에 따라 전사 수율이 변하게 되는데 OA-CdSe/ZnS QDs 표면을 무기 리간드인 tetrabutylammonium iodide 로 처리한 결과 표면에너지가 낮아져서 전사 수율이 좋지 않았고, 유기물 리간드의 길이를 조절해 본 결과 짧은 사슬(1-dodecanethiol, 1-octanethiol)보다 긴 사슬(OA)의 경우 패터닝 수율이 증가하였다[14]. 기존의 전사법이 주로 kinetic 구동인 반면 열역학적으로 전사를 하여 최대 전사 효율을 달성하는 침지 전사 인쇄(immersion transfer printing)법이 등장하였다[15]. 침지 전사 인쇄 프로세스를 RGB 픽셀 모두에 순차적으로 적용하여 제작한 다색 양자점 어레이는 픽셀 밀도 14,063 PPI를 달성했다. 해당 방법은 음각 전사 인쇄 방법에서 플랫 스탬프(PMMA/polyimide (PI))에 인쇄된 양자점 패턴을 아세톤 용액에서 기판과 접촉하고 PMMA/PI 층이 떨어져 나갈 때까지 반응시키는 점이 특징적이다 (Fig. 3).

- 2.2. 포토리소그래피 (Photolithogrphy)

- 기존에 반도체 공정에서 널리 사용되고 있는 포토리소그래피는 고해상도로 균일하게 패터닝 하기에 용이하다. Fig. 4(a)와 같이 보통 포토레지스트 (photoresist (PR)) 코팅, 노광, 포토레지스트 현상, 패턴 전사, 포토레지스트 제거 등의 공정 순서를 거치며, 포토레지스트는 positive와 negative로 구별될 수 있는 감광성 폴리머이다. 포토레지스트 패턴의 특징에 따라 구현되는 패턴의 특징이 달라지므로 기판에 포토레지스트 층을 균일하게 도포하는 것이 중요하다. 다만, 현상 과정에서 포토레지스트를 제거하기 위해 필연적으로 사용되는 용매에 의해 양자점 패턴 또한 용해되어 손상될 수 있다는 단점이 있고 포토레지스트 자체에서 발생하는 오염으로 인한 광효율 감소의 문제도 발생한다[16-18]. 따라서 패터닝 된 양자점이 유기용매나 포토레지스트로 인해 파괴되거나 오염되지 않는 리소그래피 방식의 개발이 필요하다.

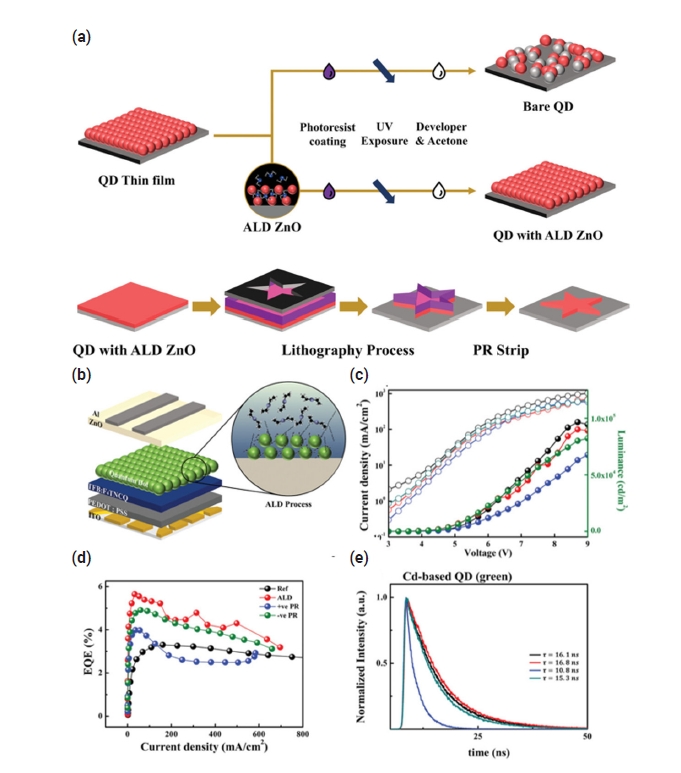

- 양자점 필름에 원하는 패터닝을 하기위해 현재까지 연구된 대부분의 포토리소그래피 공정은 아세톤, 알코올, tetramethylammonium hydroxide 와 같은 극성 용매가 포토레지스트 현상 및 제거에 필요하다. 이때, Cd 기반 양자점에 비해 InP 기반 양자점은 해당 공정에 의해 PL 감소가 더 크게 발생한다고 알려져 있다[17]. 따라서 InP 기반 양자점 패터닝 공정에는 포토레지스트 제거를 위한 용매의 사용과정에서의 양자점 패터닝 손상과 광효율 감소를 최소화할 필요가 있다. 이를 위해 atomic layer deposition (ALD) 를 통해 ZnO 층을 CdSe/CdS/CdZnS QDs 또는 InP/ZnSe/ZnS QDs 필름 위에 얇게 증착하고 패터닝을 실시한 후 PR을 제거하여 양자점 패터닝의 손상과 박리를 최소화할 수 있는 방법이 등장하였다 (Fig. 5a) [17]. 수 nm의 ZnO 박막은 diethylzinc (DEZ) 전구체를 진공 챔버 안에서 양자점 필름을 노출시켜 증착시켰다[19]. DEZ는 양자점 리간드로 주로 사용되는 oleic acid 및 oleylamine과 높은 반응성이 있어 리간드 교환 또는 기존 유기 리간드 사이에 DEZ가 달라붙을 수 있다. 이러한 ZnO 박막을 CdSe/CdS/CdZnS QDs 필름층에 도포한 결과, Fig. 5e와 같이 PL lifetime이 16.1 ns에서 16.8 ns로 살짝 증가했고 이를 통해 표면 passivation이 이루어 졌음을 확인하였다. 해당 공정을 통해 픽셀밀도 800 PPI를 달성하였고 ITO/PEDOT:PSS/Poly [(9,9-dioctylfluorenyl-2,7-diyl)-co-(4,40-(N-(4-s-butylphenyl)-diphenylamin)) (TFB): 2,3,5,6-tetrafluoro-7,7,8,8-tetracyanoquinodimethane (F4-TCNQ)/CdSe/CdS/CdZnS QD/ZnO/Al 구조의 LED 디바이스의 EL 측정결과 4.9%의 EQE를 달성하였다.

- 2021년 Zhao et al. 은 포토리소그래피에 선택적 전기 영동 증착 (selective electrophoretic deposition (SEPD))을 결합한 저비용 RGB 패터닝 기술을 소개하였다. 양자점 표면에 존재하는 리간드가 극성 용액에서 이온화될 수 있다는 특징을 이용하여 포토리소그래피 공정에 의해 제작된 미세 전극에 전기장을 인가하여 수 초 내에 최소 2 μm의 균일한 두께를 가지는 양자점 패턴을 형성하여 결과적으로 1000 PPI에 육박하는 초고해상도를 달성할 수 있었다. PEG-COOH가 부착된 CdSe/ZnS QDs을 propylene glycol monomethyl ether acetate (PGMEA) 용액에 분산시켜 미리 포토리소그래피로 패터닝된 ITO기판을 사용하여 전기영동법을 활용하여 CdSe/ZnS QDs를 부착시켰고 이를 활용하여 ITO/PEDOT:PSS/TFB/QD/ZnMgO/Ag 구조의 QLED 디바이스를 제작한 결과 적색과 녹색 QLED에서의 최대 전류 효율은 각각 54.2 cdA-1, 77.0 cdA-1를 최대 밝기는 각각 3.4 V에서 79,489 cdm-2, 3.2V에서 67,111 cd m-2을 보여주었다[20].

- 포토레지스트의 제거 과정이 필요 없는 직접 광학 리소그래피 방법 (Fig. 4b)인 direct optical lithography of functional inorganic nanomaterials (DOLFIN)이라는 PR을 쓰지 않는 패터닝 방법이 등장하였다. DOLFIN방법은 패터닝을 위해 광 반응성 리간드를 사용하는데 이들은 1) 양성자 제공, 2) 리간드 분열, 3) 리간드 cross-linking 등으로 사용된다[21]. 구체적으로 콜로이드 양자점 표면에 음이온 리간드를 부착하고 양이온 리간드로 전하 균형을 맞춰준다. 이때 음이온 리간드는 주로 양자점의 금속이온에 부착이 되고 양이온 리간드는 UV 와 반응할 수 있는 광반응성 분자가 사용된다. 용액에 분산이 되어있는 음이온/양이온 리간드 양자점은 광조사시 광반응성 양이온 리간드가 분해되어 proton을 내놓게 되고 이 proton이 음이온 리간드와 반응하여 콜로이드 양자점의 용해도를 변화시키는 과정으로 패터닝을 달성하게 해준다. 양이온 감광성 리간드로는 diphenyliodonium (Ph2I+) 또는 triphenylsulfonium (Ph3S+) cation이 사용되었고 음이온 리간드로는 Sn2S64-, CdCl42-, 또는 MoO42-등이 사용되었다. 음이온 리간드도 역시 감광성 리간드가 사용될 수 있고 이때 1,2,3,4-thiatriazole-5-thiolate (NH4CS2N3)가 사용되었으며 빛을 받아 SCN-, N2, S 로 분해가 되어 패터닝을 형성할 수 있다. 이러한 방법은 금속, 반도체 입자 등 다양한 나노 입자의 패터닝에 적용이 가능하였다. 하지만 패터닝 과정중 광반응성 분자의 화학적 변형과정에 의한 리간드 교환 과정 중 나노 입자 표면에 생기는 결함과 양자점들 사이의 거리가 좁아짐에 따라 Forster resonance 에너지 교환으로 인해 양자점의 발광 효율이 떨어진다는 단점이 있어 LED 디바이스에 활용하기에는 무리가 있다[22].

- 이러한 문제를 개선하기 위해 2-(4-methoxystyryl)-4,6-bis(trichloromethyl)-1,3,5-triazine (MBT)와 2-diazo-1-naphthol-4-sulfonic acid (DNS)를 photoacid generator (PAG)로 사용하는 패터닝 방법이 등장하였다[18]. Oleic acid (OA) 가 부착된 CdSe/Cd1-xZnxSe1-ySy/ZnS QD를 MBT와 DNS를 사용하여 패터닝을 한 경우 PLQY가 잉크 제제와 UV 조사 단계에서 9~10%와 6~8% 만의 감소를 보였고 이는 기존 DOLFIN의 경우 >40%의 QY감소임을 고려하면 상당히 개선된 결과이다. 이는 CdSe/Cd1-xZnxSe1-ySy/ZnS QD에 부착되어 있는 OA로 인한 passivation 효과 때문이다. 하지만, toluene 용매를 사용하여 현상을 하는 과정중에서 표면에 부착이 되어있는 OA를 일부 씻겨내면서 PLQY가 더 감소하게 되어 최종적으로는 초기 PLQY의 75%의 발광 효율을 가지게 된다. Time-resolved PL 측정결과 평균 PL lifetime 이 18.3 ns에서 16.2 ns으로 감소하였고 이는 OA의 탈착으로 인한 trap site의 생성으로 인한 효과라고 분석 되었다. 그리드 모양으로 CdSe/Cd1-xZnxSe1-ySy/ZnS QD/MBT 패터닝을 한 결과 패턴의 폭은 1.5 μm 정도까지 달성할 수 있었고 흥미롭게도 적외선 분광법 측정결과 현상과정 중 toluene 사용과정에서 MBT는 대부분 씻겨 나감이 확인되었다. ITO (145 nm)/ Zn0.9Mg0.1O (50 nm)/QD (30–40 nm)/polyethyleneimine ethoxylated (PEIE) (10 nm)/poly(N,N′-bis(4-butylphenyl)-N,N′-bis(phenyl)-benzidine (poly-TPD) (30 nm)/MoOx (10 nm)/Al (100 nm) 의 구조를 갖는 LED 디바이스를 제작하여 DOLFIN 방법으로 제작한 패턴의 EL 특성을 측정한 결과 아무 처리를 하지 않은 대조군과 비교하여 최대 EQE는 각각 5.08% 와 3.55%, 최대 밝기는 각각 31,800 cd/m2와 22,500 cd/m2였고 이는 PLQY 측정에서 감소한 비율과 비슷하였다[18]. Cd 계열의 양자점 뿐만 아니라 CsPbBr3페로브스카이트 양자점에도 DOLFIN 기술을 적용하여 1 μm의 크기로 패터닝도 가능하였다[23].

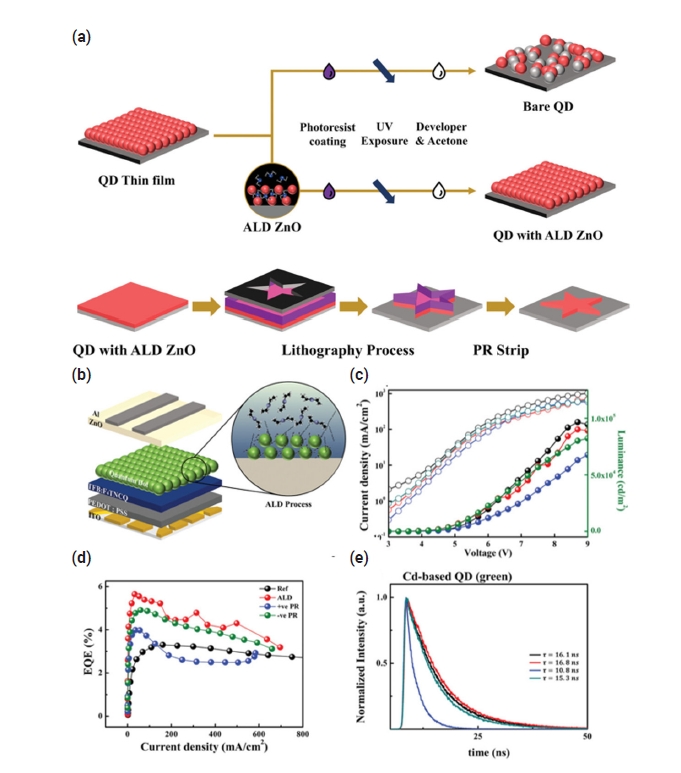

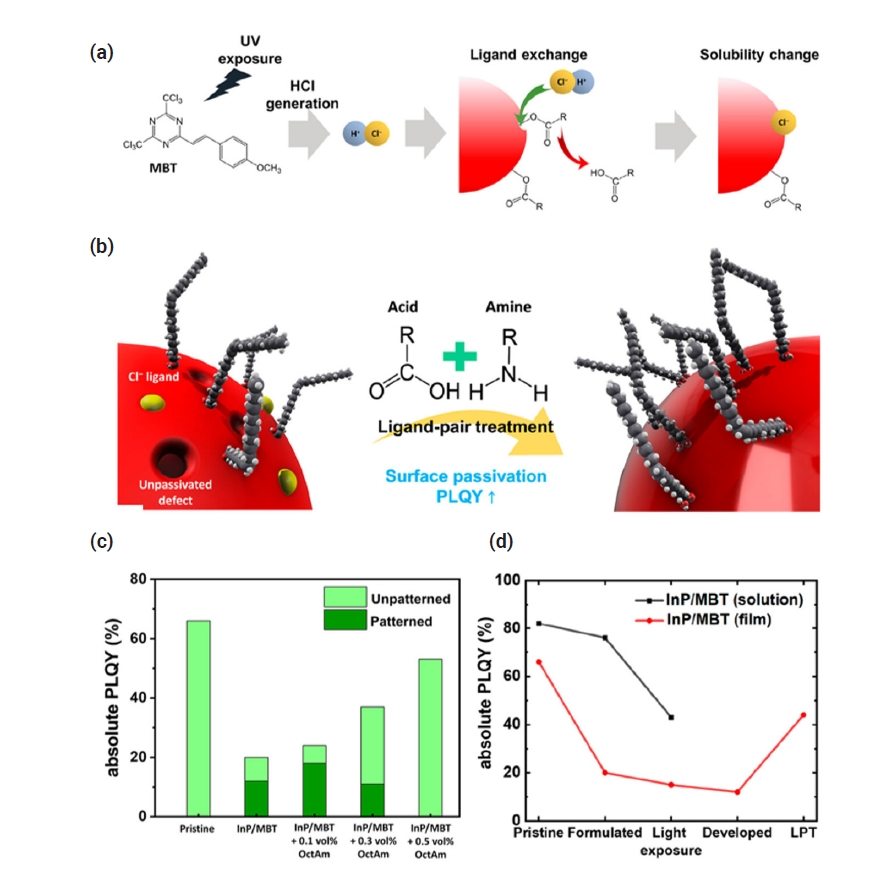

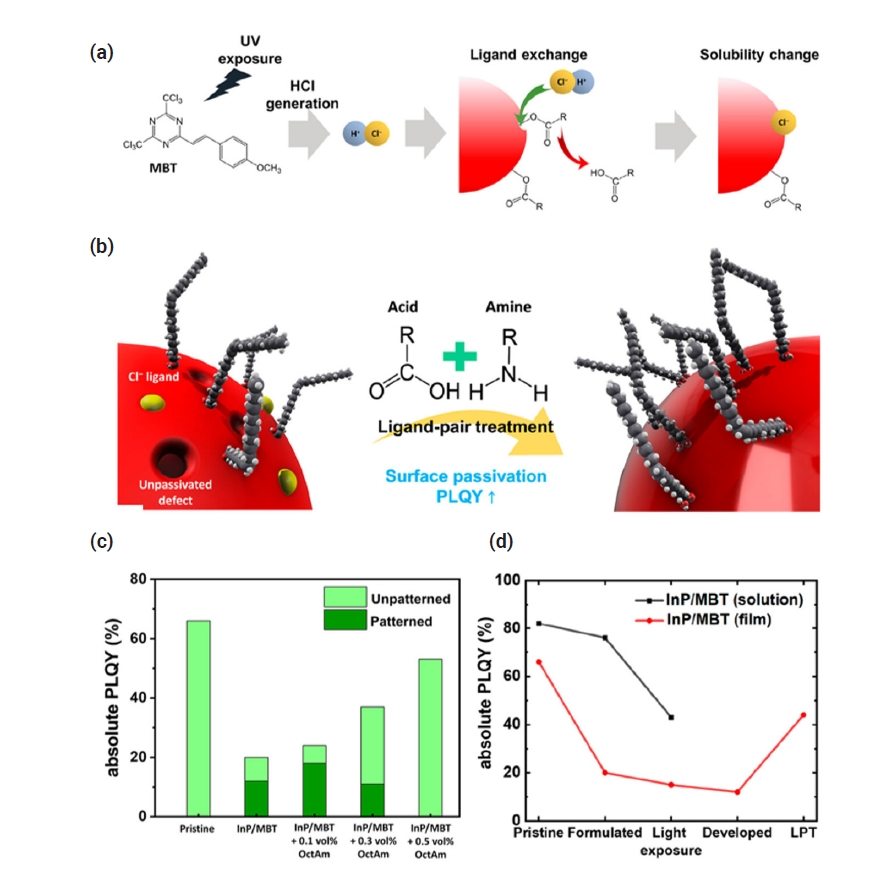

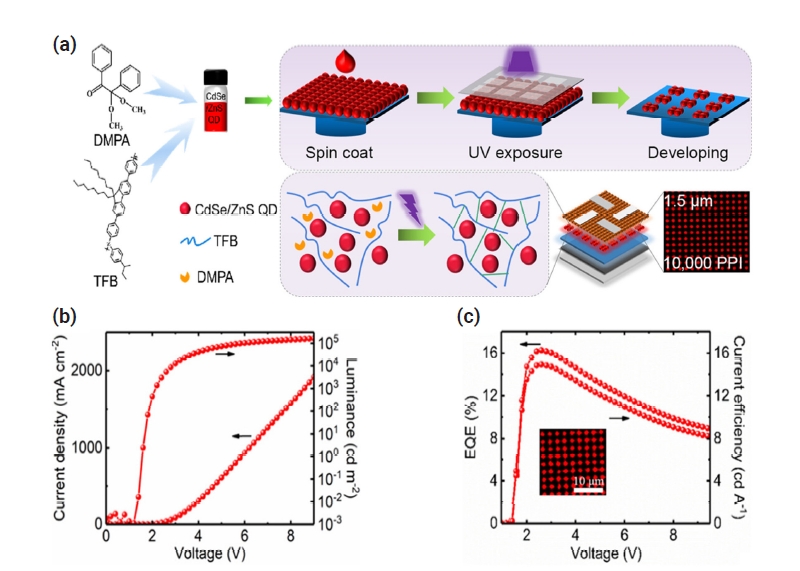

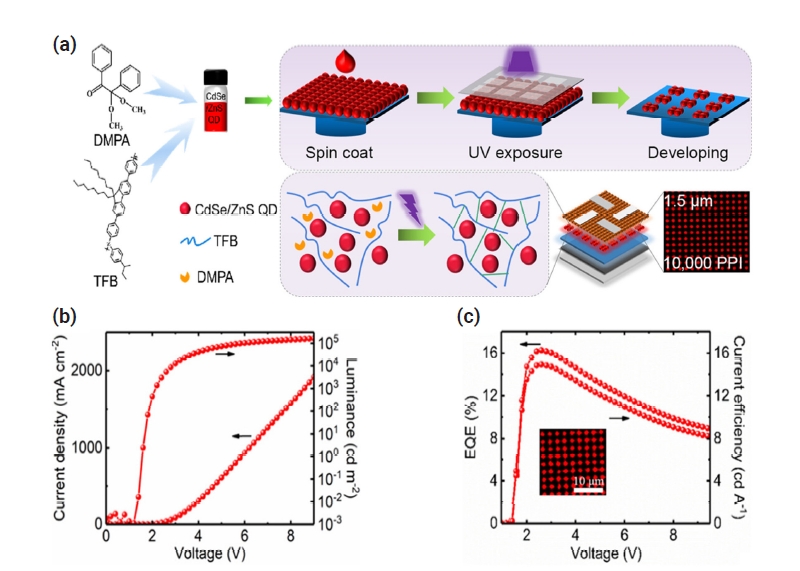

- InP 기반의 양자점은 Cd 기반 보다 표면 원자, 결함, 리간드 등 입자 표면 환경에 광학적 특성이 더욱 민감하기 때문에 입자표면에서 리간드의 탈부착이 필연적으로 발생하는 기존의 DOLFIN 방법을 적용하면 PLQY의 감소가 더욱 심하게 발생하게 된다. 특히 패터닝을 위해 PAG를 사용하는 경우 Fig. 6a와 같이 빛과 반응을 하여 양성자를 내놓는 과정에서 HCl이 발생하게 되고 결국 InP QDS 표면에 Cl- 가 부착이 되게 된다. 이때 형성된 Cl- 리간드는 hole trap state를 형성하여 non-radiative recombination을 증가시켜 궁극적으로 PLQY를 감소시킨다. 따라서 이러한 문제를 해결하기 위해서 InP QD 표면에 Cl-가 형성되는 것을 막기 위해 amine 계열의 리간드를 혼합하여 중화시키는 방법이 등장하였다 (Fig. 6b). 구체적으로 InP/ZnSeS/ZnS QDs, 1~3 wt%의 MBT, 0.1 vol% 의 octylamine을 toluene에 혼합하여 패터닝을 위한 잉크를 제작하고 패터닝을 한 후 고상 리간드 교환법을 활용하여 다시 한번 양자점 표면에 발생할 수 있는 Cl- 리간드를 교환하거나 탈착된 표면에 리 간드를 다시 소개하였다. 이때 고상 리간드 교환은 위해 패턴된 필름을 carboxylic acid과 primary amine을 ethyl acetate에 녹인 용액에 담궈서 진행하였다. 이러한 과정을 통해 패터닝 전과 비교하여 PLQY의 70%를 달성하였다 (Fig. 6c, d) [21].현재까지 연구된 대부분의 포토리소그래피 테크닉의 경우 대부분 PR의 사용이 필요하거나 양자점 표면처리를 통해 광경화성 리간드로 교환해야한다. 하지만 이러한 양자점 표면처리 공정은 QY가 감소하는 주요 원인이기 때문에 이를 방지하기 위해 광경화성 전도성 고분자를 사용하여 양자점 필름을 패터닝하는 기술이 등장하였다. 구체적으로 Fig. 7a와 같이 광경화성 전도성 고분자인 poly [9,9-dioctylfluorene-co-N-(4-butylphenyl)diphenylamine] (TFB)와 광개시재인 2,2-dimethoxy-2-phenylacetophenone (DMPA)를 CdSe/ZnS QDs와 혼합하여 광경화 잉크를 만들었고 365 nm 파장의 UV를 조사한 후 n-octane을 사용하여 현상하여 패턴을 만들었다. 픽셀 크기는 1.5 μm 픽셀 밀도는 10,000 PPI 정도 도달이 가능했다. 패터닝을 한 cross-linked 양자점 필름의 PLQY는 61.8%로 순수 양자점 필름의 PLQY인 67%와 비교하여 준수한 효율을 기록했고 ITO/PEDOT:PSS/TFB/patterned QD/ZnO/Ag의 QLED 디바이스를 제작하여 특성을 측정한 결과 EQE는 16.25%, 밝기는 8V의 전압을 걸어주었을 때 146,413 cd/m2를 기록했다 (Fig 7b,c) [24].

- 2.3. 잉크젯 프린팅 (Inkjet printing)

- 포토리소그래피를 과정중인 스핀 코팅은 비용이 저렴하고 고가의 장비나 진공이 꼭 필요하지 않으나 대면적화와 RGB 풀 컬러 패턴 구현이 어렵고 양자점 폐기물이 90%에 달하는 등의 단점이 있다[25, 26]. 따라서 스핀 코팅 공정을 대체할 공정 중 하나로 경제적이며 마스크가 필요 없고 비접촉 방식인 잉크젯 프린팅이 주목받고 있다[26, 27]. 대부분의 잉크젯 방식은 프린트 노즐의 헤드부에서 전기 신호에 의해 발생하는 진동을 이용한 압전 잉크젯 프린팅 방식으로 픽셀 크기는 50 μm로 최대 500 PPI 정도의 해상도를 달성할 수 있다[28]. 잉크젯 방식으로 양자점을 패터닝 하기 위해서는 1) 양자점의 분산, 2) 잉크의 부식, 3) 기판과의 wettability, 4) 양자점 표면의 리간드, 5) 잉크의 점도 및 표면장력 등을 적절히 고려해야 한다.

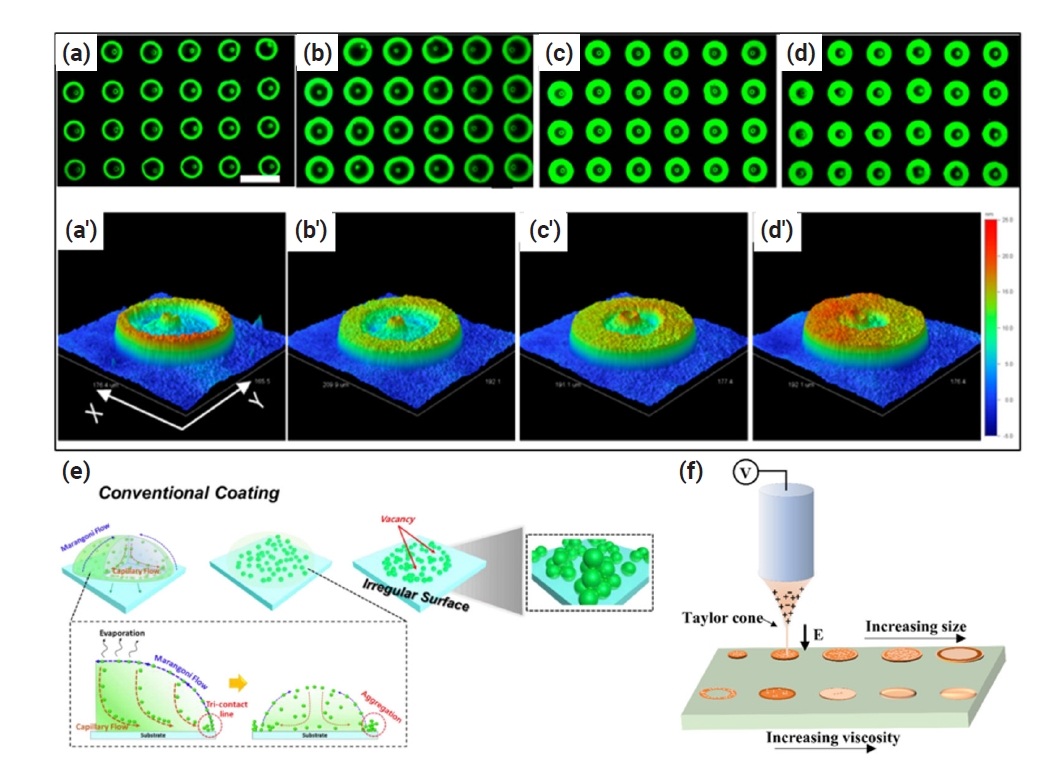

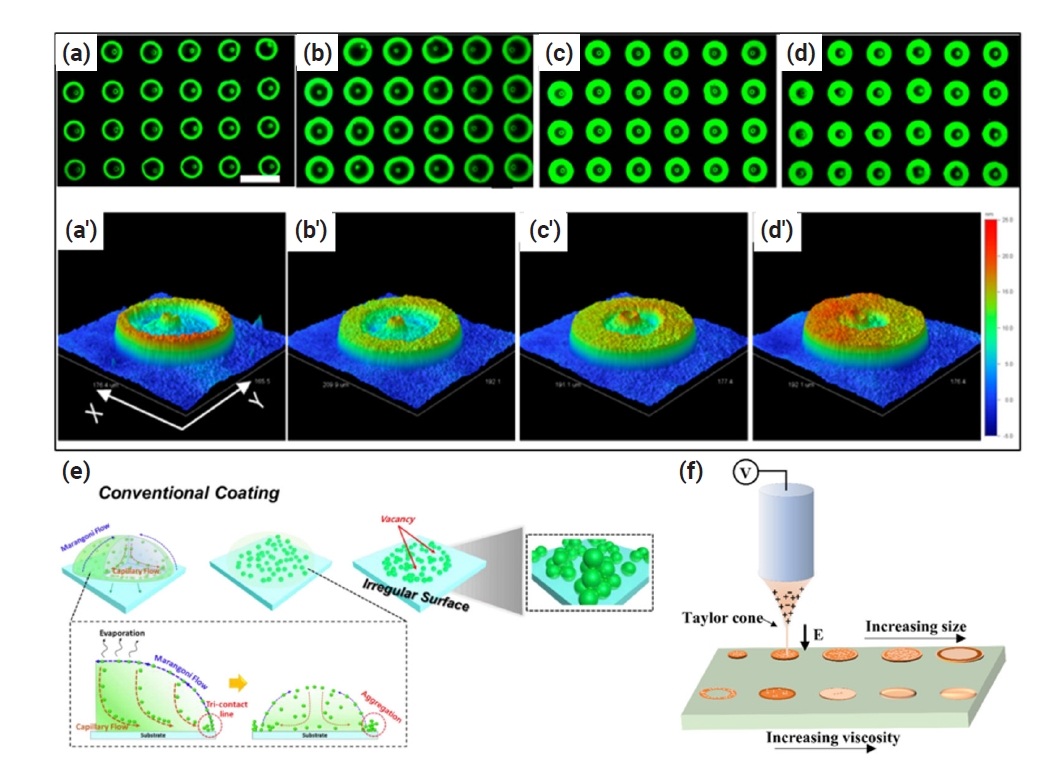

- 잉크젯 방법으로 디바이스를 제작함에 있어 종종 패턴의 균일성과 퀄리티가 떨어져서 QLED 디바이스 성능도 감소하는 현상들이 보고된다. 따라서 잉크젯 인쇄 후 패턴의 균일성을 확보하기 위한 후처리 공정을 활용하여 녹색과 적색 CdZnSe/ZnS QD LED 디바이스를 제작하여 각각 22.43/23.08%의 EQE와 1,500,463/343,342 hr (100 cd/m2) 의 수명을 달성하였다. 구체적으로 619.2 nm의 PL 피크, 94.6% 의 PLQY, 23.7 nm의 반치폭을 갖는 CdZnSe/ZnS QDs를 사용하여 naphthane:n-tridecane:n-nonane=7:2:2의 용매를 사용하여 잉크를 제작한 후 인쇄하였다. 이러한 삼원계 용매를 사용하면 점진적으로 표면장력을 주고 용매별로 끓는점이 다르기 때문에 효과적으로 커피링 효과 (Fig. 8)를 줄일 수 있다는 장점이 있다. 이후 압력을 낮춰주고 (0.1 Pa) 열처리 (90 ℃)를 하여 기판에 수직방향으로 용매가 증발하게 하였고 이를 통해 QD의 필름의 균일성을 확보하고 결함을 방지할 수 있었다. 잉크젯 공정으로 제작된 QLED 디바이스의 구조는 ITO/PEDOT: PSS/poly(9-vinylcarbazole) (PVK)/CdZnSe/ZnS QD/ZnMgO NPs/Al였고 PVK는 QD 잉크와의 wettability를 확보하기 위해 사용되었다[29].

- 2022년 Yang et al. 은 기존의 압전 방식을 통해 청색 InP/ZnS/ZnS QD를 발광층으로 사용하는 고순도 QLED를 제작하였다. 사용된 청색 InP/ZnS/ZnS QDs의 PL 피크는 465 nm, 반치폭 (FWHM)은 38 nm, PLQY는 96.2% 였다. 잉크젯으로 패터닝을 하기 위해 30 μm의 노즐의 piezoelectric 소자에 16 V와 -32 V의 전압을 1000 Hz로 걸어주어 프린팅을 하였다. ITO/PEDOT: PSS/TFB/QDs/ZnO/Ag 구조의 QLED 디바이스를 제작하여 성능을 측정결과 472 nm의 EL 피크, 7 V (1 cdm-2)의 turn-on 전압, 43 nm의 FWHM, 91 cd/m2의 최대 휘도, 0.19 cd/A의 전류 효율 및 0.15 %의 최대 EQE를 보였다[33].

- 2022년 Bai et al. 은 잉크젯 출력물의 해상도 및 퀄리티를 증가시키기 위해서 다성분 InP/ZnSe/ZnS QD 잉크를 개발하여 패터닝 형성을 관측하였고 잉크젯 기반 InP/ZnSe/ZnS QD LED 디바이스의 성능을 측정하였다. 잉크젯으로 고해상도의 출력물을 달성하려면 용매의 증발과정에서 모세관 효과로 인해 양자점이 기판 위의 잉크방울 외곽으로 이동하는 커피링 효과를 방지해야 한다. 마랑고니 효과 (Fig. 8e)는 두 상 사이에 표면 장력의 구배로 인해 발생하고 표면장력이 큰 상을 향해 표면장력이 작은 상이 이동하는 하는 현상을 말한다[34]. 따라서 액상의 잉크를 사용하는 잉크젯 프린팅에서는 혼합 용매의 표면장력이 마랑고니 흐름과 커피 링 효과 사이에 균형을 맞추게 하는 주요 변수이고 이를 잘 제어한다면 균일하고 매끄러운 겉모습을 가진 픽셀을 패터닝할 수 있다. 이러한 균형을 맞추기 위해서 끓는점이 높은 dodecane과 끓는점이 낮은 octane을 혼합한 용매에 InP/ZnSe/ZnS QD 양자점을 분산시켜 잉크를 제조하였고 dodecane과 octane의 부피 비율이 5:5가 되면 커피 링 효과 (모세관 효과)와 마랑고니 흐름이 균형을 이뤄 균일한 필름이 형성될 수 있었다. 최적의 잉크 비율로 프린팅된 ITO/PEDOT:PSS/TFB/(InP/ZnSe/ZnS QD)/ZnMgO/Ag QLED 디바이스는 EL 피크의 이동 없이 6.72%의 최대 EQE, 12,498cd/m2의 최대 휘도(11V에서), 8.83cd/A의 전류 효율을 달성할 수 있었다[35].

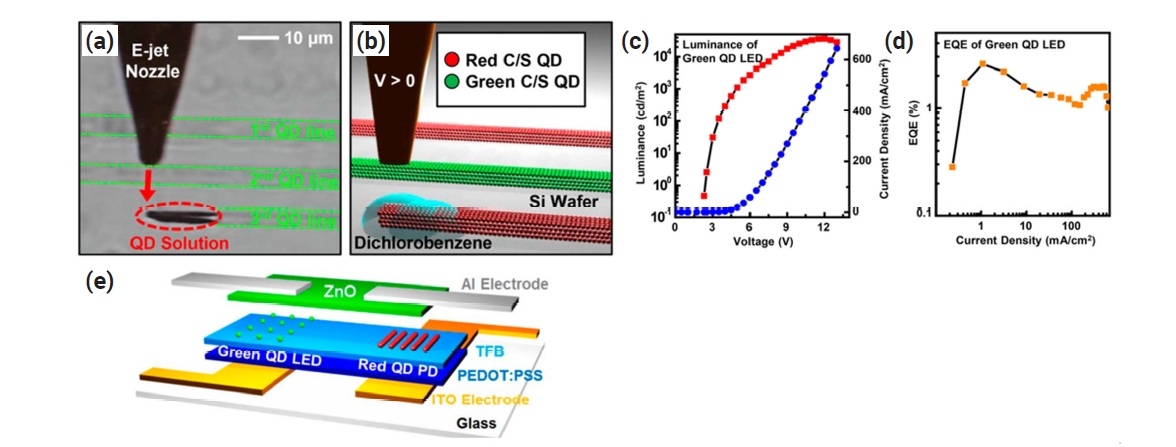

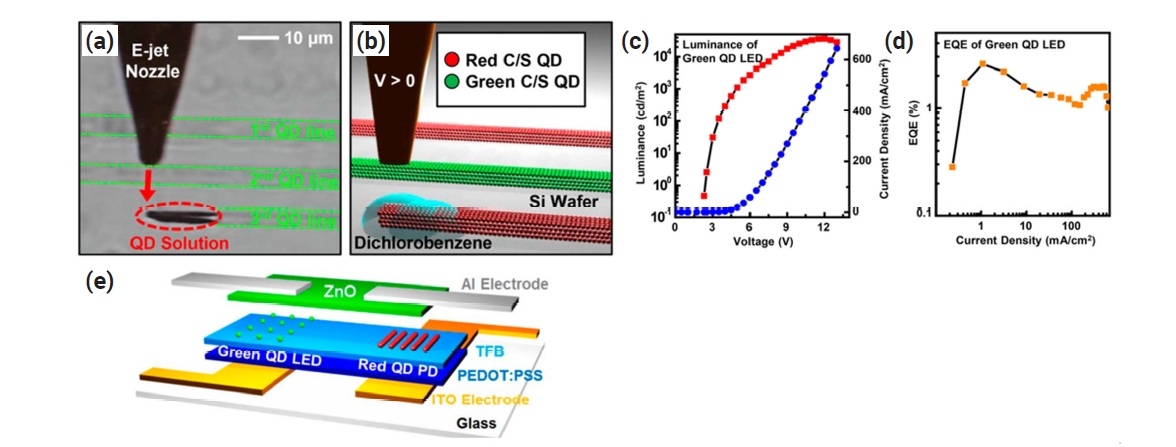

- 기존 잉크젯 프린팅 방법의 해상도를 극복하기 위해서 Fig. 8f와 같이 노즐과 기판 사이에 전압을 걸어줘서 인쇄를 하는 electrohydrodynamic (EHD) 프린팅 기술이 등장했다. 걸어준 전압으로 인해 전하가 공기/액체 계면에 집중되고 이로 인해 노즐부 meniscus가 conical (i.e., Taylor cone)모양으로 변하게 된다. 이때 전압이 액체의 표면장력보다 커지면 Taylor cone이 아주 미세한 jet를 분사하여 고해상도의 인쇄를 가능케 한다[36]. 이러한 EHD 방법을 활용하여 기존의 잉크젯 프린팅의 해상도 한계를 극복하기 위한 많은 연구들이 등장하였다.

- 2015년 Kim et al.은 CdSe/ZnZnSeS QDs와 CdSe/CdS/ZnS QDs 잉크를 사용하여 EDH 프린팅으로 각각 적색, 녹색 QD LED를 제작하였다 (Fig. 9). 이때 잉크 용매로는 dichlorobenzene이 사용되었으며 인쇄된 잉크의 지름은 3.9μm 였다. ITO/PEDOT:PSS/TFB/QD/ZnO/Al 디바이스는 녹색의 경우 36000 cd/m2의 최대 밝기 2.5%의 EQE를 기록하였다[37].

- 적절한 용매를 활용하여 EDH의 해상도를 높이기 위해 cyclohexylbenzene과 nonane을 8:2의 부피 비율로 혼합하여 CdSe/CdS/ZnS QDs 잉크로 사용해서 직경 5μm의 노즐을 이용하여 픽셀 밀도 306 PPI와 인쇄된 잉크 지름 1 μm를 달성하였다[38]. 여기서 끓는점이 높은 CHB는 균일한 패턴 생성을 위해 선택되었고 nonane은 무독성이며 낮은 표면장력을 가지고 있어서 커피링 효과를 방지하기 위해 선택되었다. EDH로 인쇄한 QLED 디바이스의 구조는 ITO/ZnO/Red-QD/N,N’-di(1-naphthyl)-N,N′-diphenyl-(1,1′-biphenyl)-4,4′-diamine (NPB)/MoO3/Al이었고 성능은 최대 밝기 8533 cd/m2 (at 9V), EQE 0.55 %를 기록하였다. 최근에는 EHD 프린팅 시 잉크 점도와 인쇄 속도를 제어함으로써 패턴의 선 너비와 두께를 최적화한 결과 픽셀밀도 500 PPI까지 달성한 연구가 보고 되었다[39].

- 더욱 높은 해상도를 달성하기 위해서 스핀 코팅된 양자점 필름에 EHD 방법으로 Teflon 코팅을 pixel definition layer (PDL)로 사용하여 픽셀 밀도를 2540 PPI까지 달성한 연구가 보고됐다 (Fig. 10) [40]. 구체적으로 ITO/PEDOT:PSS/TFB기판에 CdSe/ZnS QDs를 스핀 코팅하여 발광층을 형성하였고 이 기판 위에 EHD 방법으로 Teflon을 메쉬 구조로 인쇄를 하여 PDL을 형성하였다. 최종 QLED 디바이스의 구조는 ITO/PEDOT:PSS/TFB/QD/ZnO/Ag 였으며 EQE와 최대 밝기는 각각 20.29%와 35816 cd/m2 이었다.

2. 본론

- 양자점 패터닝 기술은 최근 QLED, 센서, laser, 태양전지, 양자 컴퓨터 등을 포함한 광전자 응용분야에서 많은 수요가 예상되고 있다. 최근 양자점 패터닝을 위한 다양한 기술이 등장했지만 여전히 실제 산업에 적용에는 힘든 실정이다. 1~100 μm에 걸친 다양한 패턴 크기를 구현할 수 있는 전사프린팅은 대면적화가 어렵고 공정 과정 중 발생할 수 있는 양자점 필름의 불완전한 박리 문제로 인한 패터닝 수율 문제가 보고 되고 있다. 기존 반도체 공정을 활용할 수 있는 포토리소그래피를 활용한 양자점 패터닝은 초고해상도로 픽셀을 패터닝 할 수 있다는 장점이 있지만, 포토레지스트를 제거하기 위해 쓰이는 용매에 의해 양자점 패턴 자체가 손상될 수도 있고 오염되어 광 효율이 낮아질 수 있다는 우려가 있다. 포토레지스트를 사용하지 않고 양자점의 용해도를 활용한 직접 광경화 공정이 주목받았지만, 패터닝 과정 중 생기는 결함과 비방사성 재결합으로 인해 양자점의 발광 효율이 떨어진다는 단점이 있어 표면 처리 등의 연구가 더욱 요구된다. 잉크젯 프린팅은 대면적화가 쉽고 상대적으로 경제적이라는 장점이 있으나 패턴의 불균일성과 낮은 해상도의 단점이 있다. 다양한 양자점 패터닝 방법 기술개발을 통해 QLED 소자에만 국한되는 것이 아니라 태양전지, 양자 통신, 양자 컴퓨터 등에도 적용이 기대된다.

3. 요약

-

Acknowledgements

- 이성과는 대한민국 과학기술정보통신부의 재원으로 한국연구재단의 지원을 받아 수행된 연구임 (RS-2023-00279858).

Fig. 2.Illustration of (a) additive transfer printing and (b) subtractive transfer printing. Reproduced with permission [10] Copyright 2012, Wiley-VCH.

Fig. 3.The schematic diagram of the immersion transfer printing. Reproduced with permission [15] Copyright 2020, Nature Publishing Group.)

Fig. 4.Schematic illustration of (a) the photolithography used in existing semiconductor processes and (b) the direct photolithography using a photosensitive ligand. Reproduced with permission [16] Copyright 2023, Wiley-VCH.

Fig. 5.(a,b) Schematic illustration of QD surface passivation by ALD ZnO deposition and device architecture. (c, d) J-V curves and EQE versus current density. (e) PL lifetime of green Cd-based QD film. Reproduced with permission [17] Copyright 2022, Wiley-VCH.

Fig. 6.Schematics of (a) in-situ ligand exchange and (b) the ligand pair treatment (LPT). (c) Influence of octylamine addition on the PLQY of InP QD films. (d) Absolute PLQY (excitation wavelength: 380 nm). adapted with permission from [21] Copyright 2023 American Chemical Society.

Fig. 7.(a) Fabrication of devices from photocurable ink composed of TFB, DMPA, and CdSe/ZnS QDs. (b,c) The J-V curve and EQE-V curve. Adapted with permission from [24] Copyright 2024 American Chemical Society.

Fig. 8.(a-d/a’-d’) PL microscopic images of dots array (scale bar: 200 μm) and corresponding 3D morphology images. Adapted with permission from [30] Copyright 2016 American Chemical Society. (e) Illustration of a capillary and a Marangoni flow in a droplet. Adapted with permission from [31] Copyright 2023 American Chemical Society. (f) Schematic of the EHD process. Taylor Cone is shown on the print head tip. Adapted) with permission from [32]. Copyright 2022 American Chemical Society.

Fig. 9.(a,b) An optical microscope image and schematic illustration of a nozzle and a target substrate during the EHD printing process. (c,d) Brightness and EQE of green QD LED. (e) QLED device structure. Adapted with permission from [37]. Copyright 2015 American Chemical Society.

Fig. 10.Illustration of (a) the fabrication process and (b) device architecture using a Teflon mesh. (c) EQE and (d) The correlation between voltage and both current density and luminance output. Adapted with permission from [40] Copyright 2024 American Chemical Society.

- 1. J. Kim, J. Roh, M. Park and C. Lee: Adv. Mater., (2023) 10.1002/adma.202212220

- 2. G. W. Bryant: Phys. Rev. B., 37 (1988) 8763.Article

- 3. J. Cassidy and M. Zamkov: J. Chem. Phys., 152 (2020.

- 4. M. A. Boles, D. Ling, T. Hyeon and D. V. Talapin: Nat. Mater., 15 (2016) 141.ArticlePDF

- 5. H. Li, Z. Wu and M. T. Lusk: J. Phys. Chem. C., 118 (2014) 46.Article

- 6. H. Zhu, N. Song and T. Lian: J. Am. Chem. Soc., 132 (2010) 15038.Article

- 7. C. B. Murray, D. J. Norris and M. G. Bawendi: J. Am. Chem. Soc., 115 (1993) 8706.Article

- 8. B.-S. Kim, J. Hong, B. Hou, Y. Cho, J. I. Sohn, S. Cha and J. M. Kim: Appl. Phys. Lett., 109 (2016.

- 9. X. Yan, J. Yao, G. Lu, X. Chen, K. Zhang and B. Yang: J. Am. Chem. Soc., 126 (2004) 10510.Article

- 10. A. Carlson, A. M. Bowen, Y. Huang, R. G. Nuzzo and J. A. Rogers: Adv. Mater., 24 (2012) 5284.Article

- 11. D. H. Kim, H. S. Lee, H. Yang, L. Yang and K. Cho: Adv. Func. Mater., 18 (2008) 1363.Article

- 12. L. Kim, P. O. Anikeeva, S. A. Coe-Sullivan, J. S. Steckel, M. G. Bawendi and V. Bulović: Nano Lett., 8 (2008) 4513.Article

- 13. M. K. Choi, J. Yang, K. Kang, D. C. Kim, C. Choi, C. Park, S. J. Kim, S.I. Chae, T.-H. Kim, J. H. Kim, T. Hyeon and D.-H. Kim: Nat. Commun., 6 (2015) 7149.

- 14. S.Y . Kim, J. I. Kwon, H. H. Song, G. H. Lee, W. S. Yu, S. Li, M. K. Choi and J. Yang: Appl. Surf. Sci., 610 (2023) 155579.Article

- 15. T. W. Nam, M. Kim, Y. Wang, G. Y. Kim, W. Choi, H. Lim, K. M. Song, M.-J. Choi, D. Y. Jeon, J. C. Grossman and Y. S. Jung: Nat. Commun., 11 (2020) 3040.

- 16. S. Y. Park, S. Lee, J. Yang and M. S. Kang: Adv. Mater., 35 (2023) 2300546.

- 17. J. Y. Lee, E. A. Kim, J. Han, Y.-H. Choi, D. Hahm, C. J. Kang, W. K. Bae, J. Lim and S.-Y. Cho: Adv. Mater. Interfaces., 9 (2022) 2200835.

- 18. H. Cho, J.-A. Pan, H. Wu, X. Lan, I. Coropceanu, Y. Wang, W. Cho, E. A. Hill, J. S. Anderson and D. V. Talapin: Adv. Mater., 32 (2020) 2003805.

- 19. G.-H. Kim, J. Lee, J. Y. Lee, J. Han, Y. Choi, C. J. Kang, K.-B. Kim, W. Lee, J. Lim and S.-Y. Cho: ACS Appl. Mater. Interfaces., 13 (2021) 43075.Article

- 20. J. Zhao, L. Chen, D. Li, Z. Shi, P. Liu, Z. Yao, H. Yang, T. Zou, B. Zhao, X. Zhang, H. Zhou, Y. Yang, W. Cao, X. Yan, S. Zhang and X. W. Sun: Nat. Commun., 12 (2021) 4603.

- 21. J. Lee, J. Ha, H. Lee, H. Cho, D. C. Lee, D. V. Talapin and H. Cho: ACS Energy Lett., 8 (2023) 4210.ArticlePDF

- 22. Y. Wang, I. Fedin, H. Zhang and D. V. Talapin: Science., 357 (2017) 385.Article

- 23. J.-A. Pan, J. C. Ondry and D. V. Talapin: Nano Lett., 21 (2021) 7609.Article

- 24. Y. Qie, H. Hu, K. Yu, C. Zhong, S. Ju, Y. Liu, T. Guo and F. Li: Nano Lett., 24 (2024) 1254.ArticlePDF

- 25. H. M. Haverinen, R .A. Myllylä and G. E. Jabbour: Appl. Phys. Lett., 94(2009.

- 26. H. Tang, S. Jia, S. Ding, P. Liu, J. Ma, X. Xiao, X. Qu, H. Liu, H. Yang, B. Xu, W. Chen, G. Li, Z. Pikramenou, C. Anthony, K. Wang and X.W. Sun: ACS Appl. Elec. Mater., 3 (2021) 3005.ArticlePDF

- 27. J. Jasinski, V. J. Leppert, S.-T. Lam, G. A. Gibson, K. Nauka, C.C. Yang and Z.-L. Zhou: Solid State Communications., 141 (2007) 624.Article

- 28. P. Yang, L. Zhang, D. J. Kang, R. Strahl and T. Kraus: Adv. Opt. Mater., 8 (2020) 1901429.

- 29. C. Wei, B. Xu, M. Zhang, Z. Su, J. Gu, W. Guo, X. Gao, W. Su, Z. Cui, S. Jeon, Z. Fan and H. Zeng: eScience., (2023) 100227.

- 30. C. Jiang, Z. Zhong, B. Liu, Z. He, J. Zou, L. Wang, J. Wang, J. Peng and Y. Cao: ACS Appl. Mater. Interfaces., 8 (2016) 26162.Article

- 31. J. Y. Kim, B. G. Kim, W. Jang and D. H. Wang: ACS Appl. Mater. Interfaces., 15 (2023) 49911.ArticlePDF

- 32. G. Zhang, H. Zhang, R. Yu, Y. Duan, Y. Huang and Z. Yin: ACS Appl. Mater. Interfaces., 14 (2022) 14712.ArticlePDF

- 33. Z. Yang, G. Lin, J. Bai, L. Li, Y. Zhu, L. He, Z. Jiang, W. Wu, X. Yu, F. Li and W. Li: J. Chem. Eng., 450 (2022) 138413.Article

- 34. H. Hu and R. G. Larson: J. Phys. Chem. B., 110 (2006) 7090.Article

- 35. J. Bai, H. Hu, Y. Yu, Y. Zhu, Z. Xu, W. Zheng, H. Zhao, K. Yang, L. Lin, T. Guo and F. Li: Organic Electronics., 113 (2023) 106705.Article

- 36. Z. Li, K.N. Al-Milaji, H. Zhao and D.-R. Chen: J. Micromech. Microeng., 29 (2019) 035013.ArticlePDF

- 37. B. H. Kim, M. S. Onses, J. B. Lim, S. Nam, N. Oh, H. Kim, K. J. Yu, J. W. Lee, J.-H. Kim, S.-K. Kang, C. H. Lee, J. Lee, J. H. Shin, N. H. Kim, C. Leal, M. Shim and J. A. Rogers: Nano Lett., 15 (2015) 969.Article

- 38. H. Li, Y. Duan, Z. Shao, G. Zhang, H. Li, Y. Huang and Z. Yin: Adv. Mater. Technol., 5 (2020) 2000401.

- 39. H. Wang, Y. Zhang, Y. Liu, Z. Chen, Y. Li, X. Li and X. Xu: Nanoscale Adv., 5 (2023) 1183.Article

- 40. K. Yang, X. Weng, J. Feng, Y. Yu, B. Xu, Q. Lin, Q. Zhang, J. Zhuang, W. Hou, X. Yan, H. Hu and F. Li: ACS Appl. Mater. Interfaces., 16 (2024) 9544.ArticlePDF

References

Figure & Data

References

Citations

Citations to this article as recorded by

Recent Developments in Quantum Dot Patterning Technology for Quantum Dot Display

Fig. 1. Schematic illustration of quantum dot patterning process.

Fig. 2. Illustration of (a) additive transfer printing and (b) subtractive transfer printing. Reproduced with permission [10] Copyright 2012, Wiley-VCH.

Fig. 3. The schematic diagram of the immersion transfer printing. Reproduced with permission [15] Copyright 2020, Nature Publishing Group.)

Fig. 4. Schematic illustration of (a) the photolithography used in existing semiconductor processes and (b) the direct photolithography using a photosensitive ligand. Reproduced with permission [16] Copyright 2023, Wiley-VCH.

Fig. 5. (a,b) Schematic illustration of QD surface passivation by ALD ZnO deposition and device architecture. (c, d) J-V curves and EQE versus current density. (e) PL lifetime of green Cd-based QD film. Reproduced with permission [17] Copyright 2022, Wiley-VCH.

Fig. 6. Schematics of (a) in-situ ligand exchange and (b) the ligand pair treatment (LPT). (c) Influence of octylamine addition on the PLQY of InP QD films. (d) Absolute PLQY (excitation wavelength: 380 nm). adapted with permission from [21] Copyright 2023 American Chemical Society.

Fig. 7. (a) Fabrication of devices from photocurable ink composed of TFB, DMPA, and CdSe/ZnS QDs. (b,c) The J-V curve and EQE-V curve. Adapted with permission from [24] Copyright 2024 American Chemical Society.

Fig. 8. (a-d/a’-d’) PL microscopic images of dots array (scale bar: 200 μm) and corresponding 3D morphology images. Adapted with permission from [30] Copyright 2016 American Chemical Society. (e) Illustration of a capillary and a Marangoni flow in a droplet. Adapted with permission from [31] Copyright 2023 American Chemical Society. (f) Schematic of the EHD process. Taylor Cone is shown on the print head tip. Adapted) with permission from [32]. Copyright 2022 American Chemical Society.

Fig. 9. (a,b) An optical microscope image and schematic illustration of a nozzle and a target substrate during the EHD printing process. (c,d) Brightness and EQE of green QD LED. (e) QLED device structure. Adapted with permission from [37]. Copyright 2015 American Chemical Society.

Fig. 10. Illustration of (a) the fabrication process and (b) device architecture using a Teflon mesh. (c) EQE and (d) The correlation between voltage and both current density and luminance output. Adapted with permission from [40] Copyright 2024 American Chemical Society.

Fig. 1.

Fig. 2.

Fig. 3.

Fig. 4.

Fig. 5.

Fig. 6.

Fig. 7.

Fig. 8.

Fig. 9.

Fig. 10.

Recent Developments in Quantum Dot Patterning Technology for Quantum Dot Display

TOP

KPMI

KPMI

ePub Link

ePub Link Cite this Article

Cite this Article