Articles

- Page Path

- HOME > J Powder Mater > Volume 31(4); 2024 > Article

-

Research Article

직접용착방식으로 적층된 Ti-6Al-4V의 기계적 특성에 미치는 미세조직 영향 연구 - 김주호, 전서연, 박화진, 김태열, 최현주*

- Microstructural Effects on the Mechanical Properties of Ti-6Al-4V Fabricated by Direct Energy Deposition

- Juho Kim, Seoyeon Jeon, Hwajin Park, Taeyoel Kim, Hyunjoo Choi*

-

Journal of Powder Materials 2024;31(4):302-307.

DOI: https://doi.org/10.4150/jpm.2024.00157

Published online: August 30, 2024

국민대학교 신소재공학부

School of Materials Science and Engineering, Kookmin University, Seoul, 02707, Republic of Korea

- *Corresponding Author: Hyunjoo Choi, TEL: +82-2-910-4287, FAX: +82-2-910-4320, E-mail: hyunjoo@kookmin.ac.kr

© The Korean Powder Metallurgy & Materials Institute

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0/) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

- 1,559 Views

- 35 Download

- 2 Crossref

Abstract

- This study explored the process-structure-property (PSP) relationships in Ti-6Al-4V alloys fabricated through direct energy deposition (DED) additive manufacturing. A systematic investigation was conducted to clarify how process variables—specifically, manipulating the cooling rate and energy input by adjusting the laser power and scan speed during the DED process—influenced the phase fractions, pore structures, and the resultant mechanical properties of the samples under various processing conditions. Significant links were found between the controlled process parameters and the structural and mechanical characteristics of the produced alloys. The findings of this research provide foundational knowledge that will drive the development of more effective and precise control strategies in additive manufacturing, thereby improving the performance and reliability of produced materials. This, in turn, promises to make significant contributions to both the advancement of additive manufacturing technologies and their applications in critical sectors.

- 티타늄 합금은 우수한 비강도 및 내식성으로 인해 항공 및 의료 산업에서 널리 사용되고 있다[1]. 이 중 Ti-6Al-4V는 항공우주, 생체, 전력 및 에너지 분야 등 다양한 분야에서 시장 점유율의 50% 이상을 차지할 정도로 가장 널리 사용되고 연구되어 온 합금이지만[2], 낮은 열전도도와 비열로 인해 절삭 시, 고온이 발생하여 가공이 어렵다는 단점이 있다. 따라서 최근 수십년 동안 기존의 주조 및 가공 방식이 아닌 3차원 적층 제조를 활용하여 복잡한 기하학적 형상을 지닌 부품을 제조하고자 하는 다양한 연구가 진행되어 왔다[3].

- 다양한 3차원 적층 제조 기술이 티타늄 합금에 적용되어 왔으며, 그 중 분말 소결 방식(Powder bed fusion; PBF)과 직접 용착 방식(Direct energy deposition; DED) 등 분말의 용융을 수반하는 공정이 가장 널리 연구되어 왔다[4, 5]. 분말 소결 방식(PBF)은 분말을 분사한 뒤 열원으로부터 열을 가해 쌓여 있는 분말을 용융 시켜 적층을 진행한다. 이러한 분말 소결 방식은 높은 정밀도와 좋은 표면을 얻을 수 있다는 장점이 있지만, 직접 용착 방식(DED)에 비교하여 상대적으로 느린 공정 속도와 제품의 크기에 제약이 있다는 단점이 있다[4, 5]. 반면 DED 방식은 분말을 분사하며 동시에 열을 가해 실시간으로 적층을 진행하는 방식이다. 이러한 직접 용착 방식은 상대적으로 높은 품질의 제작에는 어렵지만 빠른 공정 속도를 가지며, 기존에 존재하던 부품을 수리하거나, 추가 적층 진행이 용이하다는 장점이 있다[4]. 최근 우주항공산업에서 직접 용착 방식의 티타늄 합금 적층 제조에 대한 관심이 증가하고 있지만, 분말 소결 방식에 비해 공정조건에 따른 미세조직 (상, 기공구조) 및 이에 따른 기계적 특성 간 상관관계에 대한 체계적인 연구가 미흡하다[6]. 특히, 티타늄은 동소변태를 하는 대표적인 금속으로, 표준 대기압에서 육방 밀집 구조(Hexagonal Closed Packed, HCP)의 α 상과 마르텐사이트 변태를 한 α´ 상, 체심 입방 구조(Body Centered Cubic, BCC)의 β 상 등 다양한 상이 존재하며, 화학적 조성, 응고 시 냉각속도, 열처리 온도 및 시간에 따라 복잡한 상변태를 수반한다[6]. 특히, 레이저 조사량 및 스캔 속도 등 다양한 공정변수에 의해 제어되는 응고 시 냉각속도는 상분율 뿐 아니라 기공 구조 및 이방성에도 크게 기여하는 인자로, 이에 다른 미세조직의 변화와 기계적 특성 상관관계에 대한 체계적인 연구가 필요하다[7-9].

- 따라서 본 연구에서는 직접 용착 방식으로 적층 제조한 Ti-6Al-4V 소재의 레이저 조사량 및 스캔 속도를 제어하여 다양한 샘플 라이브러리를 제조한 후, 에너지 밀도 조건에 따른 상분율 및 기공 구조와 기계적 성질의 상관관계를 분석하였다.

1. Introduction

- 본 연구에서는 Ti-6Al-4V 분말을 직접 용착 방식의 3차원 프린터 (Standard laser power provided with system, YMD-250, EML Co., Ltd.)를 통하여 샘플을 제작한 뒤, 적층 제조한 샘플의 미세구조와 특성을 분석 및 평가하였다. 샘플 제작에 활용된 Ti-6Al-4V 분말 (EML Co., Ltd)은 가스 분사 공정을 통해 제작되었고, 직접 용착 방식에 최적화된 50~150 μm 크기로 분말을 사용하기 위해 분급기 (Sieve shaker, Analysette 3, Fritsch)를 활용하여 분급한 후 이용하였다. 적층은 Ti-6Al-4V 기판 (80 x 80 x 10mm) 위에 레이저 조사량 (500, 700, 850 W)과 스캔 속도 (600, 700, 800 mm/s)를 각각 다르게 조절한 9개의 샘플로 제작하였다.

- 제작된 9개의 샘플의 미세조직 관찰을 위해, 연마지 (#80–#1200)와 알루미나 연마재를 활용하여 표면 연마를 우선적으로 진행했다. 광학현미경 (Optical microscope, JEOL LTD.)을 통하여 미세구조를 관찰하였고, 광학현미경 사진을 기반으로 이미징 툴 (Image J)을 이용하여 기공의 크기와 개수를 분석하였다. 또한 Cu–Kα(λ=1.5405 Å) X-선을 적용한 X선 회절 분석기 (X-ray diffractometer; XRD, Ultima IV, Rigaku instrument)를 통하여 각 샘플의 상을 분석하였다. 이때, 조건은 20-90º의 범위에서 10º/min 주사 속도로 진행하였다. 각 샘플의 상분율은 상분율 분석 프로그램 (HighScore Plus)를 통해 계산하였다. 이후 미소 비커스 경도기 (Micro Vickers hardness, HM-211, Mitutoyo)를 통해 각기 다른 조건에서 형성된 샘플들의 기계적 성질을 분석하였고 0.5 kgf의 압입 하중에서 9회 반복 측정하여 평균값을 구했다. 밀도는 아르키메데스 밀도 측정기 (Electronic Densimeter, MD-300s, Alfamirage)로 7회 반복 측정하였다. 상대밀도는 아르키메데스 밀도 측정기를 통해 측정한 밀도값의 평균을 Ti-6Al-4V의 이론 밀도로 나누어 계산하였다. 이때 상의 분율은 고려하지 않았기 때문에, 상대밀도가 100%를 초과하는 부분이 존재한다.

2. Experimental

- 3-1 공정 조건에 따른 기공 구조

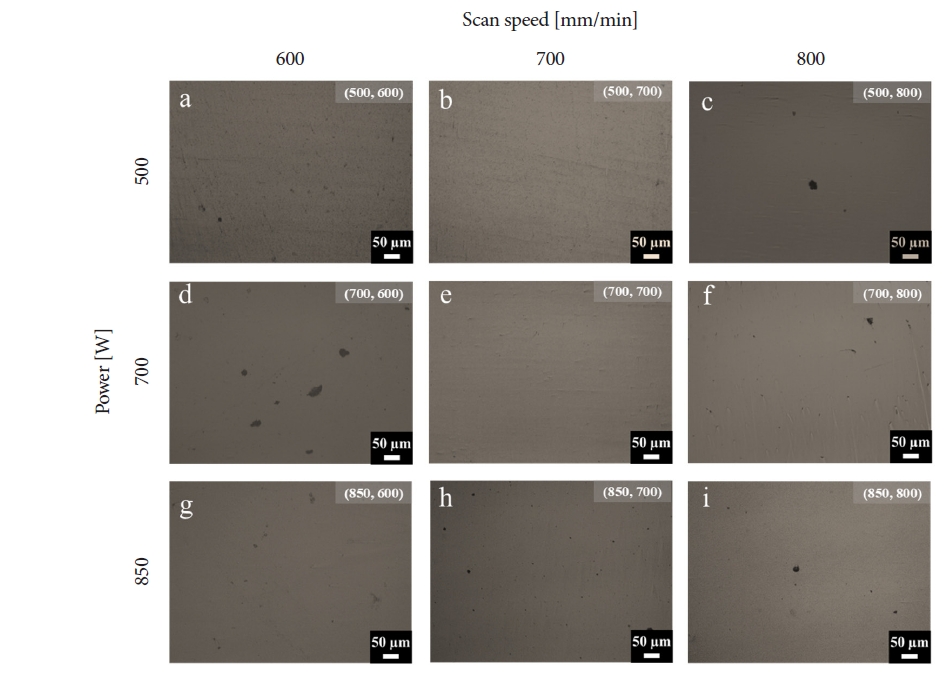

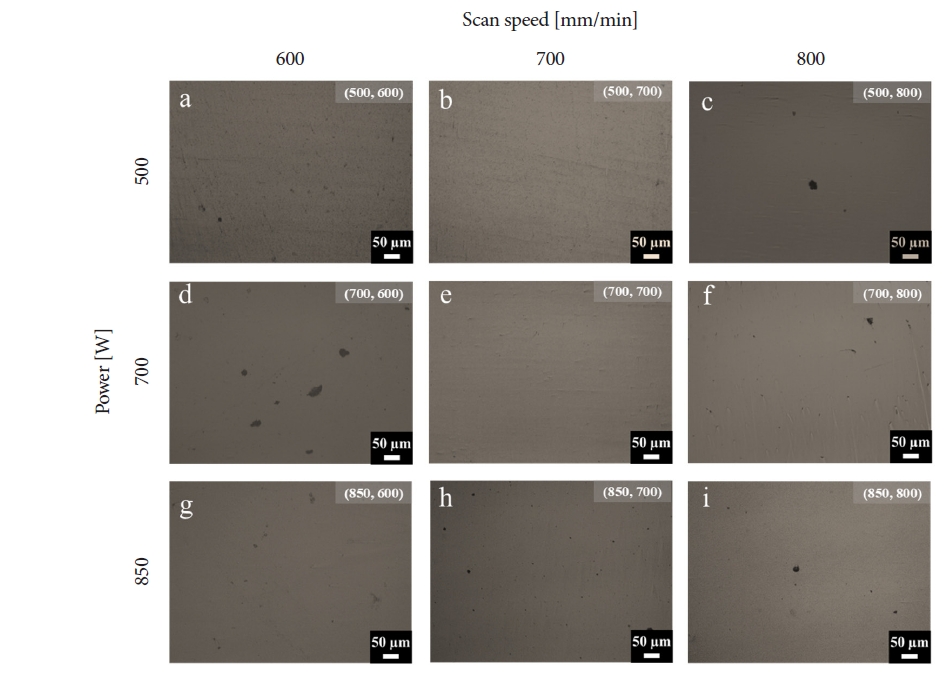

- 그림 1의 Ti-6Al-4V 이미지는 직접 용착 방식을 통해 제작한 조형물의 표면을 200배 광학현미경을 통해 관찰한 결과이다. 샘플 표면의 특징은 공정 조건에 따라 달라지는 에너지 밀도 지표를 도입해 분석하였다. 에너지 밀도는 직접 용착 방식 공정최적화 과정에서의 공정변수와 샘플 특성 간의 관계를 나타내는 정량적 지표로써 레이저 출력에 비례하며 스캔 속도, 해칭 간격, 레이어 두께와는 반비례 관계에 있다[10]. 따라서, 레이저 출력이 높고 스캔 속도가 느릴수록 에너지 밀도가 높음을 보인다. 일반적으로 이러한 에너지 밀도가 달라짐에 따라 샘플에 생기는 기공의 종류와 수량이 달라지기에 실험 과정에서 에너지 밀도를 세분화하여 광학현미경을 통해 5장 이상의 사진에서 통계적으로 기공들을 관찰하였다. 직접 용착 방식에서 기공은 keyhole, balling, gas bubble로 분류될 수 있다. Keyhole과 balling 기공은 높은 에너지 밀도 하에서 적층할 때 발생하는 기공이며 gas bubble은 용융 풀에 갇힌 가스가 미쳐 빠져나오지 못한 채 샘플이 응고될 때 생기는 기공이다[6]. Scan speed를 800 mm/min로 조절했을 경우 용액이 빠르게 응고될 때 나타나는 수축공이 나타남을 볼 수 있었다(그림1. c, f, i). 레이저 출력을 각각 500 W, 850 W로 고정하고 scan speed를 증가시킬 경우 더 낮은 에너지 밀도를 가진 500 W의 기공의 수는 평균 25개, 더 높은 에너지 밀도를 가진 850 W의 기공의 수는 평균 16개로 에너지 밀도가 높을수록 기공률이 낮아짐을 알 수 있었다. 또한 기공의 최대 크기 또한 500 W의 평균 25 µm에서 850 W의 평균 13 µm로 감소함을 보였다. 그 중 공정조건이 700 W, 700 mm/min 인 샘플의 경우 기공의 크기가 0.1 µm의 크기를 보였고 기공의 개수가 10개 미만으로 가장 낮은 기공률을 보였다. 따라서 본 실험에서 발생한 기공들은 높은 에너지 밀도 하에서 생성되는 keyhole, balling 기공이 아닌, gas bubble로 인해 생성된 기공이라는 것을 알 수 있었으며 이러한 실험 결과는 700 W, 700 mm/min의 공정조건이 상기 재료에 대한 가장 적합한 공정조건으로 유추할 수 있다.

- 그림 2과 표 1은 다양한 레이저 파워와 스캔 스피드에 따른 Ti-6Al-4V의 측정 밀도 및 상대 밀도의 결과이다. 그림 2에서 막대형 그래프는 이론밀도 및 측정된 밀도를 나타내고, 이론밀도에 따른 상대 밀도는 꺾은선형으로 나타내었다. 각 샘플의 이론밀도는 Ti-6Al-4V의 직접 용착 방식을 통해 형성될 수 있는 HCP 구조 α상, BCC 구조 β상의 상분율에 따라 각기 다르게 측정되었다. Ti-6Al-4V의 α상의 조성은 Ti 88.6 wt%, Al 6.9 wt%, V 4.5 wt% 로 구성되어 있으며, β상 Ti 80.7 wt%, Al 2.4 wt%, V 15.9 wt%, Fe 1wt% 로 구성되어 있다[11]. 또한, (850, 800) 샘플은 산화된 정도가 심해 데이터 결과에서 제외하였다. 이 결과를 통해, 적층 제조된 Ti-6Al-4V 전부 96% 이상의 높은 밀도를 보이면서, 2% 미만(7회 측정 기준)의 오차범위 보여 높은 신뢰도를 보이고 있다. 하지만, 상대밀도와의 차이가 거의 없음에도 불구하고, 그림 1에서 나타난 것처럼 미세한 기공이 있어 좋은 품질의 적층 소재에는 부족한 것으로 사료된다. 따라서, 밀도의 측면에서 확인하였을 때, 가장 이상적인 조건은 laser power가 700 W인 샘플들이라고 할 수 있다.

- 3-2 공정 조건에 따른 상 분율

- 그림 3은 다양한 레이저 파워와 스캔 속도로 적층된 Ti-6Al-4V 샘플의 XRD분석 결과이다. 일반적으로 약 37.3° 근처에서 관찰되는 peak는 BCC 구조 β상의 (110)면에 해당하는 것으로 알려져 있으며, 약 40° 부근에서 관찰되는 peak은 HCP 구조 α상의 (0002)면에 해당하는 것으로 알려져 있다[12]. 또한, 적층 제조 공정 중 빠른 냉각속도로 인해 β상을 지니는 결정립 내부에 침상의 마르텐사이트 α'상이 형성되는 것으로 알려져 있으며, 이 때 마르텐사이트 조직의 격자 상수는 a축 0.293 nm, c축 0.465nm 수준으로 알려져 있으며, 결정 방위는 냉각방향에 의해 결정되는 것으로 보고되고 있다[12]. 본 실험에서는 직접 용착 방식으로 샘플을 제작하였으며 이는 굉장히 빠른 냉각속도를 지니기 때문에 α' 상이 생성되기 좋은 조건을 가진다. (850, 800) 샘플의 경우, HCP 구조 α상, BCC 구조 β상의 peak 모두 여러 번 재측정을 시행하였음에도 불구하고 관찰되지 않았으며 이는 샘플이 산화된 것으로 추정된다.

- XRD 분석을 통해 정량적으로 측정한 상의 분율을 그림 4에 나타내었다. HCP 구조 α상과 마르텐사이트 α' 상의 정확한 구분이 어렵기 때문에, 본 연구에서는 상을 두 종류로 분류하여 표기하였다. ‘

- Ed : energy density(J/mm2)

- P : Laser power(W)

- V : Scan speed(mm/min)

- d : laser spot diameter

- 적층 제조 공정 중 Ti-6Al-4V분말은 높은 온도로 인해 초기 α+β 상에서 β 상으로 변태할 것이며, 응고 시 다시 α, α’, β상으로 변태할 것이다. 이 때, 냉각속도가 410 ℃/s 이상으로 충분히 빠르다면, 780 ℃ 이하의 온도에서 마르텐사이트 상이 생성되는 것으로 보고되고 있다. 일반적으로 처음 적층된 층이 용융된 상태에서 다음 층이 적층 되게 되고, 점차 먼저 적층된 층의 온도는 감소하지만, 4~5층이 적층 될 때까지 β상이 안정한 온도보다 높은 온도를 유지하게 된다. 따라서 β상의 크기 및 두께는 냉각속도보다는 소재의 화학적 조성 및 그로 인해 결정되는 상태도에 의존하게 된다. Ti-6Al-4V의 경우, 분말 소결 방식보다 직접 용착 방식으로 적층 시 β상 결정립의 크기 및 두께가 더 조대하다고 알려져 있으며, 적층 조건에 관계없이 0.2에서 4 mm 수준을 지니는 것으로 보고되고 있다[4]. 본 연구에서는 스캔 속도가 빠를수록 더 높은 α, α' 상을 함유하고 있는 것으로 관찰되었으며, 이러한 경향은 낮은 레이저 파워를 조사한 경우 보다 극명하다. 최초 melting pool의 온도가 낮을수록 (조사된 레이저의 파워가 낮을수록) 냉각속도가 빠를수록 (스캔 속도가 빠를수록) β상의 분율이 감소하고 마르텐사이트 변태가 보다 용이하게 진행될 수 있음을 알 수 있다.

- 3-3 기공 구조 및 상분율에 따른 기계적 특성

- 각 공정조건별로 제조된 적층 소재의 Micro Vickers 경도를 측정하였으며 적층 조건별로 식 1 [13]에 따라 계산된 에너지 밀도와 적층 소재의 상분율을 그림 5과 표 2에 함께 도시하였다. 경도 값은 317 HV에서 450 HV까지 넓은 범위로 측정되었다. 경도 값은 laser power가 700 W 일 때 가장 높은 값을 보였고 이는 평균 경도 값인 386 HV에 비해 50 HV가량 높은 수치이다. 일반적으로 Ti-6Al-4V의 강도는 Ti-6Al-4V를 구성하는 상의 분율에 따라 달라지게 되며 이는 700 W로 제작한 조형물과 850 W로 제작한 조형물을 통해 알 수 있다. 700W 로 제작된 조형물의 경우 α, α’ 상의 평균 분율이 500W, 850W로 제작된 조형물보다 더 높았고, 평균 경도는 436 HV로 전체 조형물의 평균 경도 값인 386 HV에 비해 50 HV 높은 수치를 보였다. 이는 700W로 제작된 조형물에서 가장 경도가 강한 α’ 상이 타 샘플들에 비해 많이 생성되었을 것이라고 추측할 수 있다. 또한, 직접 용착 방식으로 시편 제작 시, 냉각속도가 빨라 α, α’ 상 중 대부분 α’ 상임이 알려져 있다[6]. 이러한 결과를 통해 β 상의 분율보다 α, α’ 상의 분율이 높은 비중을 차지하는 경우, 일반적으로 더 높은 경도를 가짐을 알 수 있다. 하지만, laser power가 700 W, scan speed가 600 mm/min 인 샘플은 α’ 상이 적음에도 불구하고 높은 경도를 보였다. 이는 동일 laser power에서 scan speed가 느린 샘플의 경우 단위 면적당 오랜시간 에너지를 받게 되고, 이는 β 상 생성에 크게 영향을 미치기 때문이다. 또한, 에너지 밀도가 증가함에 따라 gas bubble의 생성이 억제되어 기공 밀도가 감소하게 되고 이는 경도를 증가시키지만, 스캔 스피드가 느릴수록 더 많은 β 상이 형성되고, 이는 Ti-6Al-4V의 경도를 낮춘다. 그러므로 (700, 600) 샘플의 경우 비록 많은 β 상이 형성되었지만, 높은 에너지 밀도로 인하여 기공 밀도의 감소 효과로 인해 높은 경도를 지녔을 것으로 추정된다. 이렇듯 α’ 상이 많은 비중을 차지하는 샘플이 일반적으로 높은 경도를 보이지만, 이것만이 지배적인 요소는 아니며, 이러한 결과는 적층 제조의 기계적 특성에 상분율 외에도 기공 구조와 상의 미세화 정도 등 다양한 미세조직 인자가 종합적으로 영향을 미치고 있음을 시사한다.

3. Results and Discussion

- 본 연구에서는 직접 용착 방식을 통한 3차원 적층 제조 기술을 사용하여 Ti-6Al-4V 소재를 제작하고, 이 과정에서 레이저 조사량 및 스캔 속도를 변화시켜 얻은 다양한 샘플들의 미세조직과 기계적 성질의 상관관계를 체계적으로 분석하였다. 그 결과, 공정 변수의 조절이 기공 구조에 주요한 영향을 미침을 확인할 수 있었으며, 레이저 조사량 및 스캔 속도에 따라 melting pool의 온도 및 응고 시 냉각 속도가 변화하여 α, α'상 및 β상의 분율이 변화함을 정량적으로 확인할 수 있었다. 또한, 이러한 미세 조직적인 인자가 동시에 기계적 성질에 영향을 미침을 확인하였다. 이러한 결과는 향후 우주항공 및 의료 분야에서의 직접 용착 방식 적층 제조 공정 최적화에 활용될 수 있다.

4. Conclusion

-

Conflict of Interest

교신저자는 현재 JPM편집이사로 봉사 중이지만, 논문 출판과정의 어떤 과정에서도 관여하지 않았습니다. 이 사항을 제외하면 저자들은 잠재적인 이해상충에 관련된 해당사항이 없음을 선언합니다.

-

Author Information and Contribution

김주호: 학부연구생/실험 및 논문 초안 작성, 전서연: 석사과정 학생/논문 초안 작성, 박화진, 김태열: 학부연구생/재료 미세조직, 기계적 특성평가 최현주: 교수/실험디자인, 논문작성 및 연구책임자

Article information

-

Acknowledgements

- 본 연구는 2022년도 정부(과학기술정보통신부)의 재원으로 한국연구재단의 지원(No. 2022R1A5A1030054)을 받아 수행되었습니다.

- 1. S. Wolff, T. Lee, E. Faierson, K. Ehmann and J. Cao: J. Manuf. Process., 24 (2016) 397.Article

- 2. G. Zhang, X. Lu, J. Li, J. Chen, X. Lin, M. Wang, H. Tan and W. Huang: Addit. Manuf., 55 (2022) 102865.Article

- 3. Y. Wang, Y. Zhou, L. Lin, J. Corker and M. Fan: Compos. Part A., 139 (2020) 106114.Article

- 4. H. D. Nguyen, A. Pramanik, A. K. Basak, Y. Dong, C. Prakash, S. Debnath, S. Shankar, I. S. Jawahir, S. Dixit and D. Buddhi: J. Mater. Res. Technol., 18 (2022) 4641.Article

- 5. K. V. Yang, G. R. de Looze, V. Nguyen and R. S. Wilson: Addit. Manuf., 58 (2022) 103043.Article

- 6. Z. Liu, B. He, T. Lyu and Y. Zou: JOM., 73 (2021) 1804.ArticlePDF

- 7. S. J. Wolff, S. Lin, E. J. Faierson, W. K. Liu, G. J. Wagner and J. Cao: Acta Mater., 132 (2017) 106.Article

- 8. S. Jeon, S. Park, Y. Song, J. Park, H. Park, B. Lee and H. Choi: J. Powder Mater., 30 (2023) 463.Article

- 9. S. Park, Y. Song, J. Yeo, S. Han and H. Choi: J. Powder Mater., 30 (2023) 255.Article

- 10. S. M. Yusuf and N. Gao: Mater. Sci. Technol., 33 (2017) 11.

- 11. Y. Qiao, D. Xu, S. Wang, Y. Ma, J. Chen, Y. Wang and H. Zhou: Metals., 9 (2019) 1213.Article

- 12. F. R. Kaschel, R. K. Vijayaraghavan, A. Shmeliov, E. K. McCarthy, M. Canavan, P. J. McNally, D. P. Dowling, V. Nicolosi and M. Celikin: Acta Mater., 188 (2020) 720.Article

- 13. T. Bhardwaj, M. Shukla, C. P. Paul and K. S. Bindra: J. Alloys. Compd., 787 (2019) 1238.Article

References

Figure & Data

References

Citations

- Microstructural and tribological performance of Ti6Al4V alloy modified by laser surface texturing

Bryan Ivan Quintanar-Abarca, Dulce Viridiana Melo-Máximo, Lizbeth Melo-Máximo, Esmeralda Uribe-Lam, Erika García-López

Journal of Materials Science.2026; 61(2): 1309. CrossRef - Development of Aluminum Alloys for Additive Manufacturing Using Machine Learning

Sungbin An, Juyeon Han, Seoyeon Jeon, Dowon Kim, Jae Bok Seol, Hyunjoo Choi

Journal of Powder Materials.2025; 32(3): 202. CrossRef

ePub Link

ePub Link-

Cite this Article

Cite this Article

- Cite this Article

-

- Close

- Download Citation

- Close

- Figure

- Related articles

-

- Microstructure and Mechanical Properties of AA3003 Tube for Heat Exchanger Processed by Floating Plug Drawing

- Effect of Support Structure on Residual Stress Distribution in Ti-6Al-4V Alloy Fabricated by Laser Powder Bed Fusion

- Effect of Hatch Spacing on the Microstructure and Mechanical Properties of SA508 Gr.3 Steel Fabricated by Laser Powder Bed Fusion

- Microstructure and Mechanical Properties of Laser Powder Bed Fusion 3D-Printed Cu-10Sn Alloy

- Comparative Review of the Microstructural and Mechanical Properties of Ti-6Al-4V Fabricated via Wrought and Powder Metallurgy Processes

Fig. 1.

Fig. 2.

Fig. 3.

Fig. 4.

Fig. 5.

| Power, scan speed |

||||||||

|---|---|---|---|---|---|---|---|---|

| (500, 600) | (500, 700) | (500, 800) | (700, 600) | (700, 700) | (700, 800) | (850, 600) | (850, 700) | |

| Theoretical density [g/cm3] | 4.5227 | 4.5088 | 4.4529 | 4.5350 | 4.4483 | 4.4509 | 4.4968 | 4.4934 |

| Measured density [g/cm3] | 4.3446 | 4.3848 | 4.3328 | 4.4506 | 4.3662 | 4.416 | 4.3628 | 4.4462 |

| Relative density [%] | 96.0613 | 97.2506 | 97.3037 | 98.1389 | 98.1544 | 99.2166 | 97.0204 | 98.9505 |

| Power, scan speed | E (ratio) | Hardness [HV] | α, α’ (HCP) [%] | β (BCC) [%] |

|---|---|---|---|---|

| (500, 600) | 0.833333 | 372.17 | 73.7 | 26.3 |

| (500, 700) | 0.714286 | 383 | 78.6 | 21.4 |

| (500, 800) | 0.625 | 384.44 | 98.2 | 1.8 |

| (700, 600) | 1.166667 | 450.46 | 69.4 | 30.6 |

| (700, 700) | 1 | 424.83 | 99.8 | 0.2 |

| (700, 800) | 0.875 | 433.29 | 98.9 | 1.1 |

| (850, 600) | 1.416667 | 319.18 | 82.8 | 17.2 |

| (850, 700) | 1.214286 | 317.39 | 84 | 16 |

| (850, 800) | 1.0625 | 298.55 | 82.2 | 17.8 |

Table 1.

Table 2.

TOP

KPMI

KPMI