Articles

- Page Path

- HOME > J Powder Mater > Volume 32(1); 2025 > Article

-

Research Article

Laser powder bed fusion 공정으로 제조된 SA508 Gr.3 강의 미세조직 및 기계적 특성에 미치는 hatch spacing의 영향 - 황원구1, 류호진2, 이기안1,*

- Effect of Hatch Spacing on the Microstructure and Mechanical Properties of SA508 Gr.3 Steel Fabricated by Laser Powder Bed Fusion

- Yuanjiu Huang1, Ho Jin Ryu2, Kee-Ahn Lee1,*

-

Journal of Powder Materials 2025;32(1):50-58.

DOI: https://doi.org/10.4150/jpm.2024.00479

Published online: February 28, 2025

1인하대학교 신소재공학과

2한국과학기술원 원자력 및 양자공학과

1Department of Materials Science and Engineering, Inha University, Incheon 22212, Republic of Korea

2Department of Nuclear and Quantum Engineering, Korea Advanced Institute of Science and Technology, Yuseong-gu, Daejeon, 34141, Republic of Korea

- *Corresponding Author: Kee-Ahn Lee, TEL: +82-32-860-7532, FAX: +82-32-862-5546, E-mail: keeahn@inha.ac.kr

© The Korean Powder Metallurgy & Materials Institute

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0/) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

- 1,150 Views

- 27 Download

- 1 Crossref

Abstract

- This study investigated the effect of the hatch spacing parameter on the microstructure and mechanical properties of SA508 Gr.3 steel manufactured by laser powder bed fusion (L-PBF) for a nuclear pressure vessel. Materials were prepared with varying hatch spacing (0.04 mm [H4] and 0.06 mm [H6]). The H4 exhibited finer and more uniformly distributed grains, while the H6 showed less porosity and a lower defect fraction. The yield strength of the H4 material was higher than that of the H6 material, but there was a smaller difference between the materials in tensile strength. The measured elongation was 5.65% for the H4 material and 10.41% for the H6 material, showing a significantly higher value for H6. An explanation for this is that although the H4 material had a microstructure of small and uniform grains, it contained larger and more numerous pore defects than the H6 material, facilitating stress concentration and the initiation of microcracks.

- SA508 Gr.3 강재는 저탄소 저합금강(low carbon low alloy steel)으로서, 뛰어난 용접성, 담금질성, 저온 충격 인성, 단조 성능의 물성을 지니고 있어 원자로 압력 용기(RPV, reactor pressure vessel) 소재로 널리 사용되고 있다 [1-4]. 최근 원자력 발전소 설계의 고도화로 복잡한 구조와 맞춤형 부품 수요가 증가하고 있으며, 이에 기존 단조 및 용접 공정을 이용한 부품 제조 이외에 새로운 공정에 대한 검토가 진행되고 있다. 특히 기존 공정에서 복잡한 형상 부품 제조 시 나타나는 낮은 효율성과 높은 재료 낭비, 긴 제조 주기 등이 문제점들로 지적되고 있다 [5, 6].

- 적층 제조(Additive Manufacturing, AM) 공정은 복잡한 구조와 맞춤형 부품 생산에 최적화된 기술로, 최근 학계와 산업계에서 큰 관심을 받고 있다 [7, 8]. 다양한 적층 제조 공정 중에서 L-PBF(laser-powder bed fusion)는 금속 부품 제조 시 높은 정밀도와 재료 호환성을 제공할 수 있어, 여러 산업 분야에서 활용 가능성이 부각되고 있다 [7-9]. 그러나 L-PBF 공정의 비평형 열 주기와 급속 냉각은 기공, 균열 등 결함을 유발할 수 있고 물성의 저하를 초래할 수 있다 [10-12]. 따라서 L-PBF 공정 매개 변수 최적화를 통해 결함을 최소화하고 성능을 개선하는 연구가 필수적이다. Hatch spacing은 레이저 스캔 경로 간 중첩 정도를 결정하며, 용융풀의 열전도 및 응고 거동, 미세조직 특성, 결함 분포에 직접적인 영향을 미칠 수 있어, 적층 제조 공정의 중요한 변수들 중 하나로 알려져 있다 [13-15]. 기존 연구에서 다양한 공정 매개 변수 최적화가 시도되었으나 [16-19], SA508 Gr.3 강재에서 hatch spacing이 물성에 미치는 영향을 체계적으로 분석한 연구는 현재까지 부족한 실정이다.

- 본 연구에서는 SA508 Gr.3 강재에서 hatch spacing을 조절하여 대표적인 2종류 시편들을 제조하고, 그 변수가 결함 형성, 미세조직, 기계적 특성에 미치는 영향을 조사하였다. 이와 함께 L-PBF 공정의 최적화를 통한 결함 감소와 성능 개선 가능성을 토의하였다.

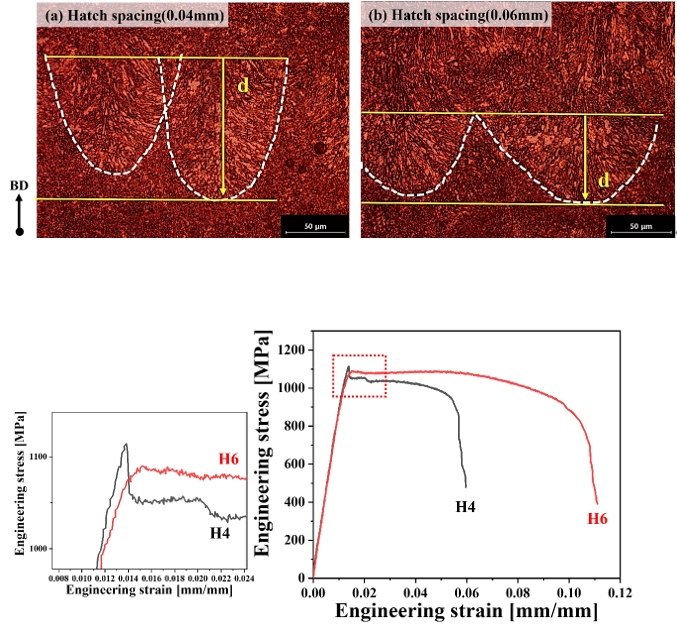

1. Introduction

- 본 연구에서는 아르곤 가스 분무(gas atomization) 공정을 통해 SA508 Gr.3 강 분말을 제조하였다. 이후 분말 체질(sieving)을 통해 L-PBF공정에 적합한 분말(입도분포 :17~53 μm, 평균크기: 41.26 μm의 구형분말) feedstock을 선택적으로 구분하여 사용하였다. L-PBF 공정을 이용한 적층 제조를 위하여 DPERT M200 장비를 사용하였다. 먼저 최적 공정 조건 선정을 위한 다양한 공정 조건에서의 제조 실험 및 결함 관찰 등의 선행 실험을 수행하였고, 그 결과들을 바탕으로 대표적인 hatch spacing (h) 조건들을 0.04mm와 0.06mm로 각각 선정하였다. 그리고 laser powder (P)은 300 W, scanning speed (v)는 600 mm/s로 설정하여 적층 제조를 실시하였다. 또한 Fig. 1. (a, c)에 제시된 것처럼, 90° 회전 스캔 전략을 사용하였으며 105 mm (길이) × 10 mm (넓이) × 10 mm (높이) 크기의 시편들로 제작하였다. 모든 공정은 아르곤 가스로 채워진 밀폐 챔버 내에서 진행하였고, 이 때 산소 농도는 0.01% 이하로 유지하였다. 이제부터 설명을 편리하게 하기 위해 hatch spacing이 0.04 mm인 시편은 H4로, 0.06 mm인 시편은 H6으로 명명하고자 한다. 두 제조된 시편들의 layer thickness (d)는 광학 현미경으로 측정되었으며, 그 결과 H4가 약 0.11 mm, H6이 약 0.07 mm로 측정되었다 (Fig. 2).

- Hatch spacing이 열 입력에 미치는 영향을 정량적으로 평가하기 위해 E = P / (v × h × d) [20]의 공식을 사용하여 체적 에너지 밀도(volumetric energy density, VED)를 계산하였으며, 그 결과 H4에서 113.63 J/mm3, H6에서 119.04 J/mm3 값들이 얻어졌다. 제조된 두 시편들의 화학 조성은 스파크 광 방출 분광기(S-OES, spark arc optical emission spectrometer, Spectro, SPECTROMAXx)와 유도 결합 플라즈마 질량 분석기(ICP-MS, Inductively coupled plasma mass spectrometry, Thermo Fisher Scientific, Agilent 7800)들을 사용하여 분석하였고, 그 결과를 Table 1에 제시하였다. 두 시편들의 조성들은 거의 SA508 Gr.3 강의 화학 조성에 준하는 것으로 확인되었으며[21], 두 시편들 간의 화학 조성의 차이는 미소하였다.

- 미세조직 관찰을 위하여 절단된 샘플들을 마운팅(mounting) 하고 #400에서 #1200 까지의 실리콘 카바이드 연마지를 사용하여 연마한 후, 1 μm 다이아몬드 서스펜션 및 콜로이달 실리카 서스펜션을 사용하여 거울 연마를 추가로 수행하였다. 결함 형성은 광학 현미경을 사용하여 조사되었으며, 다양한 위치에서의 결함 분율은 ImageJ2 소프트웨어를 사용하여 정량적으로 계산하였다. 또한, 시편의 초기 미세조직, 변형된 미세조직, 및 파단면 등은 후방 산란 전자 회절패턴 분석(EBSD, electron backscatter diffraction, Oxford, MIRA III)과 전계 방출 주사 전자 현미경(FE-SEM, field emission scanning electron microscope)을 사용하여 관찰, 분석하였다.

- 기계적 특성 평가를 위해 서보 하이드로 만능 시험 장치(Instron, 8501)를 사용하여 인장 시험을 수행하였다. 인장 시편들은 Fig. 1. (b)에 제시된 것처럼, 와이어 방전 가공(EDM)을 사용하여 SD 방향을 따라 게이지 길이 12 mm, 폭 3 mm, 두께 1 mm의 규격으로 준비하였다. 인장 시험은 상온에서 조건별로 3회 반복 수행되었으며, 이 때 변형률 속도(strain rate)는 1 × 10-3/s로 설정하였다.

2. Experimental Section

- Fig. 3은 두 가지 다른 hatch spacing 조건들에서 제조된 SA508 Gr.3 강들의 결함 형태 관찰 결과들을 보여준다. 작은 hatch spacing (0.04 mm) 조건에서 제조된 H4 시편에서는 직경 200 μm를 초과하는 기공이 관찰되었으며, 이 기공 내부에는 미용융 분말이 포함되어 있었고, 국부적으로 기공 주변에서는 균열이 형성되어 있었다. 이는 해당 공정 변수에서 재료의 용융이 충분히 이루어지지 않았음을 나타내는 결과들이다 (Fig. 3.(a, b)). 반면, 큰 hatch spacing (0.06 mm) 조건에서 제조된 H6 시편에서는 H4 시편에서 관찰된 대형 기공은 발견되지 않았으나, 작은 기공 끝단에서 미세한 균열이 일부 발견되었다 (Fig. 3.(c, d)). 두 시편들의 기공률 값들을 비교한 결과, H6 시편의 기공률(0.29±0.07%)은 H4 시편의 기공률(0.63±0.28%)보다 현저히 낮게 확인되었다. 상기 결과들을 바탕으로 hatch spacing을 증가시키고 체적 에너지 밀도(VED)를 조절함으로써 기공 형성을 효과적으로 줄일 수 있음을 제시할 수 있었다.

- 미용융 분말(unfused powder) 및 미세 균열(micro crack)의 구체적인 형성 위치를 확인하기 위해 용융풀(molten pool) 내부와 주변을 자세히 관찰하였다 (Fig. 4). Fig. 4.(a, b)에 H4 시편에서는 미용융 분말과 균열이 주로 두 용융풀 경계(molten pool boundary) 사이의 중간 영역에 위치한 반면, H6 시편에서는 이러한 미용융 분말과 균열이 주로 용융풀 바닥에 형성된 것으로 나타났다 (Fig. 4.(d, e)). 또한 용융풀 폭을 광학 현미경으로 측정한 결과, H4 시편은 평균 172.99±13.49 μm, H6 시편은 약 276.32±10.73 μm로 나타났다. 따라서 H4 시편에서는 작은 hatch spacing으로 인해 용융풀 폭이 좁아지고 스캔 궤적의 중첩이 충분히 이루어지지 않았음을 알 수 있었다. 이러한 이유로 구형에 가까운 미용융 분말이 중첩되지 않은 영역에 남아 후속 적층 과정에서도 완전히 용융되지 못하고, 최종적으로 두 용융풀 경계 사이에 결함으로 존재할 가능성이 높아진다[14, 22]. 또한, L-PBF 공정의 경우 용융풀 내부 및 외부의 높은 온도 구배와 급속 냉각으로 인해 이들 영역의 분말 입자는 응고 과정 중 응력 집중을 유발할 수 있다 [18]. 미용융 분말과 이미 용융된 금속 기지 사이의 열팽창 계수 차이는 경계 영역의 응력을 가중시키며, 미용융 분말과 주변 용융 금속 사이의 산화막, 잔류 기체 또는 기타 불순물이 결합 강도를 약화시켜 균열 발생의 기점으로 작용한다고 보고된 바 있다[16].

- H6 시편에서는 hatch spacing의 증가로 인해 용융풀 폭이 넓어지고 용융풀 커버리지가 개선되면서 용융 효과가 향상된 것으로 설명될 수 있다. 이러한 차이는 H6 시편에서 대형 기공의 형성을 줄이는 데 기여한 것으로 판단된다. 그러나, H6 시편에서 용융풀 바닥에 남아 있는 미용융 분말 옆에 여전히 미세 균열을 형성되었다 (Fig. 4.(d, e)). 이는 H6 시편의 체적 에너지 밀도(VED)가 H4 시편보다 높음에도 불구하고 특정 조건에서는 결함을 완전히 제거하기에 충분하지 않았음을 나타낸다. 즉, hatch spacing과 체적 에너지 밀도(VED)뿐만 아니라, 제품 품질을 향상시키기 위해 다른 적층 공정 변수도 함께 세심히 제어해야 할 것으로 사료된다.

- Fig. 4. (c, f)에 나타난 바와 같이, L-PBF 공정 중 SA508 Gr.3 강에서는 복잡한 열 주기와 103~106 K/s속도의 급속 냉각 과정을 겪으며 [23], 전통적인 제조 공정에서 얻어지는 bainite 조직이 아닌, 급냉 응고에서 얻어지는 전형적인 martensite 상의 형성이 유도된다. 이러한 급속 냉각은 추가로 용융풀 상부와 하부 간의 냉각 속도에 큰 차이를 유발하며, 용융풀 경계 양 끝단의 결정립 크기 차이를 초래한다. 관련하여 용융풀 상부는 더 빠른 냉각 속도를 경험하며 이로 인해 결정립 크기가 더 작게 나타난다. 비록 용융풀 상부가 후속 적층 과정에서 두 번째 층의 용융으로 인해 국부적인 유사 템퍼링(tempering) 효과를 경험하지만, 이러한 상황은 martensite 결정립 크기를 크게 변화시키지 않는 것으로 유추된다.

- EBSD 분석을 통해 두 가지 다른 체적 에너지 밀도(VED)들을 사용한 시편의 결정립 크기 차이를 좀 더 자세히 분석하였다 (Fig. 5.(a, d)). 낮은 체적 에너지 밀도(VED)를 가진 H4 시편에서는 용융풀 상부와 하부 간의 결정립 크기 차이가 크지 않았으나, 높은 체적 에너지 밀도(VED)를 가진 H6 시편에서는 이러한 차이가 현저하게 나타났다. 이는 낮은 체적 에너지 밀도(VED)가 용융풀 상부와 하부의 결정립 크기 차이를 줄이는 데 기여할 수 있음을 의미한다. 두 시편들 모두 잔류 오스테나이트(retained austenite) 함량들이 매우 낮았으며, 그 차이는 두 시편들 사이에서 크지 않았다 (Fig. 5.(b, e)). Fig. 5.(c, f)에 나타난 바와 같이, 두 시편들 모두 높은 KAM (Kernel average misorientation) 값들을 나타내는데, 이는 L-PBF 공정 중 급속 응고로 인해 발생한 martensite 상변태와 관련된 전위 얽힘이 다수로 존재하기 때문이다 [24, 25]. 일반적으로 austenitic가 martensite로 상변태하는 과정에서의 체적 팽창이 martensite 슬립의 끝단에서 전위 집적을 유발하는 것으로 보고되고 있다 [25].

- Fig. 6.(a, c)에서 low-angle grain boundaries (회전 각도 <15°)가 주로 martensite 블록 경계로 나타나는 반면, high-angle grain boundaries (회전 각도 >15°)는 prior austenitic 결정립 경계로 확인되었다 [26]. 두 시편들의 low-angle grain boundaries 및 high-angle grain boundaries 비율을 비교한 결과, H4 시편에서 high-angle grain boundaries의 비율이 더 높은 것으로 나타났다. 이는 H4의 낮은 체적 에너지 밀도(VED)와 더 빠른 냉각 속도에 기인하는 것이며, 상대적으로 빠른 냉각 속도는 prior austenitic 결정립 크기를 줄여 더 작은 martensite 결정립을 형성하고, martensite 결정립의 성장을 억제를 유도할 수 있다 (Fig. 6.(b, d)). 이에 따라서 H4 시편의 평균 결정립 크기는 H6 시편의 평균 결정립 크기보다 작은 것으로 설명될 수 있다.

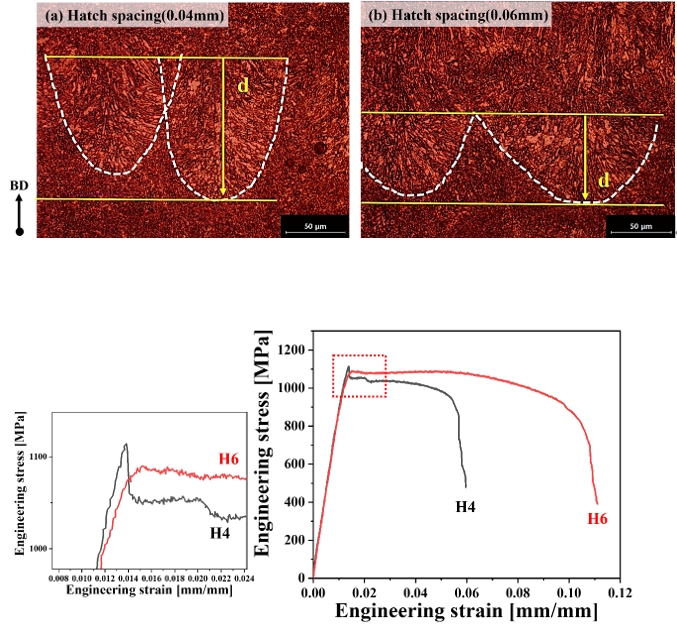

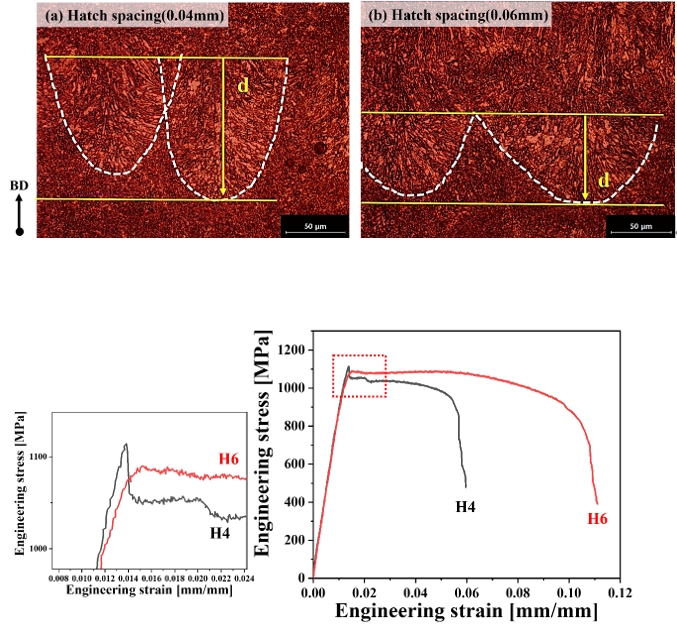

- Fig. 7은 두 소재들의 인장 시험 결과로 얻어진 공칭 응력-변형률 곡선들(engineering stress-strain curves)을 보여준다. H4 시편의 항복 강도(yield strength)는 약 827.29 ± 25.55 MP로 얻어져, H6 시편의 항복 강도(789.36 ± 24.84 MPa)보다 더 높게 나타났다. 두 소재들의 최대 인장 강도들(tensile strengths)은 유사하게 나타났으며, H4 시편은 1097.46 ± 19.65 MPa, H6 시편은 1077.91 ± 16.27 MPa로 측정되었다. 그러나 연신율에서는 H6 시편이 H4 시편보다 현저히 높은 결과를 보였으며, 각각 10.41 ± 0.28% (H6)와 5.65 ± 0.53% (H4)로 확인되었다.

- H4 시편의 인장 곡선에서는 최대 응력에 도달한 후 명확한 응력 감소 현상을 보이는 반면, H6 시편의 곡선에서는 이러한 현상이 나타나지 않았다 (Fig. 7). EBSD 분석을 통해 인장 시험편들의 파단면 측면들을 관찰한 결과 ((Fig. 8), H4 시편의 변형 조직에서 초기 조직의 경향과 유사하게 결정립 크기가 더 작고 분포가 균일한 것으로 확인되었다. 이러한 결정립 크기 및 분포 특성은 H4 시편의 변형 시에 더 균일한 응력 분포를 가능하게 한다. 반면, H6 변형 조직에서는 결정립 크기가 상대적으로 크고, 용융풀 상부와 하부 사이에 결정립 크기 차이가 더 현저하게 나타났다. 특히, 용융풀 하부의 대형 결정립 영역에서 균열의 초기 생성(initiation)이 관찰되었다. 이는 큰 결정립이 국부 항복 강도가 낮아 응력 집중이 쉽게 발생하기 때문으로 사료된다. 또한, martensite 조직의 잔류 응력과 결정립계 특성으로 인해 큰 결정립일수록 취성이 더욱 가중되며, 그 결과 상대적으로 대형 결정립 주변에서 균열이 쉽게 형성되는 주요 원인으로 작용할 수 있다.

- Fig. 9에 파단면 관찰 결과, 두 시편들 모두 연성 파괴 모드(ductile fracture mode)를 보였다. 한편 H4 시편 파단면에서 관찰되는 결함들(기공 등)의 분율은 H6 파단면에서의 결함 분율보다 더 높게 확인되었으며, 특히 직경 200 μm를 초과하는 대형 결함들(pores) 내에서 다량의 미용융 분말들이 관찰되었다. 이러한 H4 시편의 큰 결함들(pores)의 크기는 인장 변형 거동에서 최대 응력에 도달한 후 응력이 급격히 감소되는 주요 원인이 되는 것으로 판단된다. 즉 기공 주변의 국부적인 응력 집중은 necking을 유발하며 이후 균열의 생성 및 확장을 빠르게 유도하여, 이로 인해 재료의 연신율을 크게 저하시킬 수 있다. 또한, H4 시편의 높은 결함 분율은 변형률이 더욱 커질수록 상호 연결된 기공 네트워크를 초래하며 균열 확장을 위한 경로를 제공하여 연신율을 더욱 감소시키는 추가적인 요인이 될 수 있다 [27, 28]. 기공의 존재는 실제로 재료의 하중을 견디는 유효 단면적을 감소시키며, 이런 측면에서 H4 시편의 미세조직이 높은 항복 강도를 유발할 수 있는 특징(적고 고른 결정립 분포 및 높은 high angle grain boundary 분율 등)이 있다고 하더라도 충분한 연신율을 유지할 수 없게 유도하고, 소재 자체의 도달 가능한 잠재적 인장 강도를 완전히 확보하지 못하는데 기여하는 것으로 판단된다.

3. Results and Discussion

- 본 연구에서는 laser powder bed fusion 공정 변수 중 hatch spacing을 0.04mm (H4)와 0.06mm (H6)로 제어하여 SA508 Gr.3 강들을 적층 제조하였다. 이를 통해 hatch spacing의 차이가 결함, 미세조직 및 기계적 특성에 미치는 영향을 비교 분석하였으며, 그 결과 다음과 같은 결론을 얻을 수 있었다.

- 1. Hatch spacing이 증가한 경우 layer thickness가 감소하고 체적 에너지 밀도(VED)가 증가하여 melt pool 경계 사이에 미용융 분말과 균열의 형성이 억제되었다. 그 결과, 적층 제조 SA508 H4 시편에 비해 H6 시편에서 더 낮은 수준의 결함 특징을 나타내었다.

- 2. Laser powder bed fusion 공정의 냉각 속도는 약 103 ~ 106K/s로 매우 빠르기 때문에, SA508 소재 적층 시 대부분 martensite 조직으로 형성되었다. H4시편은 H6시편보다 결정립 크기가 더 작고 그 분포가 균일하게 확인되었으며, 더 높은 high-angle grain boundaries의 분율을 나타내었다. 이와 함께 두 소재들 모두에서 미소량의 retained austenite가 형성되었으며 그 분율은 유사하였다.

- 3. H4 소재의 항복 강도(yield strength)는 약 827.29 MPa로, H6 소재의 항복 강도(789.36 MPa)보다 더 높은 값을 나타내었으나, 인장 강도의 경우 소재들간의 차이가 감소하였다 (H4: 1097.46 MPa, H6: 1077.91 MPa). 이에 반해 연신율은 H4 시편에서 5.65%로, H6 시편의 10.41%에 비해 현저히 낮게 확인되었다. 이는 H4시편이 비록 작고 균일한 결정립의 미세 조직을 보유하고는 있으나 H6 시편보다 더 크고 많은 기공들을 함유하고 있어 응력 집중과 미세 균열 생성이 쉽게 유발되었기 때문으로 설명되었다.

4. Conclusion

-

Funding

이 연구는 산업 통상 자원부의 재원으로 한국산업기술 진흥원의 지원(RS-2024-00406598, 산업 혁신 인재 성장 지원 사업)과 과학 기술 정보 통신부의 재원으로 한국 연구 재단의 지원(2022R1A5A1030054)을 받아 진행되었으며 이에 감사드립니다.

-

Conflict of interest

저자들은 이해상충관련 해당사항 없음을 선언합니다.

-

Data Availability Statement

All dataset files used in this study are already provided in the manuscript.

-

Author Information and Contribution

황원구: PhD candidate; Conceptualization, Investigation, Methodology, Writing–original draft

류호진: Professor; Supervision, Methodology, Conceptualization, Writing – review & editing

이기안: Professor; Supervision, Methodology, Conceptualization, Writing – review & editing

-

Acknowledgments

None.

Article information

| Wt.% | Fe | Mn | Mo | Ni | Cr | Si | C |

|---|---|---|---|---|---|---|---|

| H4 | Bal. | 1.45 | 0.49 | 0.52 | 0.28 | 0.02 | 0.21 |

| H6 | Bal. | 1.47 | 0.46 | 0.53 | 0.26 | 0.02 | 0.21 |

| SA508 Gr.3 | Bal. | 1.2~1.5 | 0.45~0.6 | 0.4~1.0 | <0.25 | <0.4 | <0.25 |

- 1. K. Suzuki: J. Nucl. Mater., 108 (1982) 443.

- 2. Y. R. Im, Y. J. Oh, B. J. Lee, J. H. Hong and H. C. Lee: J. Nucl. Mater., 297 (2001) 138.Article

- 3. D. Xia, C. Zhou, Y. Liu, J. Wang, C. Fu, K. Wang and M. Li: Electrochemistry, 81 (2013) 262.Article

- 4. D. Sui, F. Chen, P. Zhang and Z. Cui: J. Iron Steel Res. Int., 21 (2014) 1022.ArticlePDF

- 5. T. W. Simpson, C. B. Williams and M. Hripko: Addit. Manuf., 13 (2017) 166.Article

- 6. M. Armstrong, H. Mehrabi and N. Naveed: J. Manuf. Process., 84 (2022) 1001.Article

- 7. W. E. Frazier: J. Mater. Eng. Perform., 23 (2014) 1917.ArticlePDF

- 8. D. Herzog, V. Seyda, E. Wycisk and C. Emmelmann: Acta Mater., 117 (2016) 371.Article

- 9. W. J. Sames, F. A. List, S. Pannala, R. R. Dehoff and S. S. Babu: Int. Mater. Rev., 61 (2016) 315.Article

- 10. T. DebRoy, H. L. Wei, J. S. Zuback, T. Mukherjee, J. W. Elmer, J. O. Milewski, A. M. Beese, A. Wilson-Heid, A. De and W. Zhang: Prog. Mater. Sci., 92 (2018) 112.Article

- 11. M. Yonehara, T. T. Ikeshoji, T. Nagahama, T. Mizoguchi, M. Tano, T. Yoshimi and H. Kyogoku: Int. J. Adv. Manuf. Technol., 110 (2020) 427.ArticlePDF

- 12. E. Liverani, S. Toschi, L. Ceschini and A. Fortunato: J. Mater. Process. Technol., 249 (2017) 255.Article

- 13. A. F. de Souza, K. S. Al-Rubaie, S. Marques, B. Zluhan and E. C. Santos: Mater. Sci. Eng. A, 767 (2019) 138425.Article

- 14. L. Li, Y. Gou, W. Zhang, X. Meng, H. Zhang, P. Li, S. Huang and J. Zhou: J. Alloys Compd., 972 (2024) 172804.Article

- 15. S. E. Saghaian, M. Nematollahi, G. Toker, A. Hinojos, N. S. Moghaddam, S. Saedi, C. Y. Lu, M. J. Mahtabi, M. J. Mills, M. Elahinia and H. E. Karaca: Opt. Laser Technol., 149 (2022) 107680.Article

- 16. N. Sanaei, A. Fatemi and N. Phan: Mater. Des., 182 (2019) 108091.Article

- 17. M. C. Sow, T. De Terris, O. Castelnau, Z. Hamouche, F. Coste, R. Fabbro and P. Peyre: Addit. Manuf., 36 (2020) 101532.Article

- 18. R. Magana Carranza, C. J. Sutcliffe and E. A. Patterson: Addit. Manuf., 46 (2021) 102192.Article

- 19. M. Kasprowicz, A. Pawlak, P. Jurkowski and T. Kurzynowski: Arch. Civ. Mech. Eng., 23 (2023) 211.Article

- 20. L. Z. Wang, S. Wang and X. Hong: J. Manuf. Process, 35 (2018) 492.Article

- 21. ASME Boiler and Pressure Vessel committee, The American Society of Mechanical Engineers, ASME BPVC. II. B, New York (2019).

- 22. B. Zhang, Y. Li and Q. Bai: Chin. J. Mech. Eng., 30 (2017) 515.ArticlePDF

- 23. X. Kang, S. Dong, H. Wang, S. Yan, X. Liu and H. Ren: Materials, 12 (2019) 3625.Article

- 24. M. G. Jiang, Z. W. Chen, J. D. Tong, C. Y. Liu, G. Xu, H. B. Liao, P. Wang, X. Y. Wang, M. Xu and C. S. Lao: Mater. Res. Lett., 7 (2019) 426.ArticlePDF

- 25. X. Yan, C. Chen, C. Chang, D. Dong, R. Zhao, R. Jenkins, J. Wang, Z. Ren, M. Liu, H. Liao, R. Lupoi and S. Yin: Mater. Sci. Eng. A, 781 (2020) 139227.Article

- 26. H. Chen, D. Gu, D. Dai, M. Xia and C. Ma: Mater. Lett., 227 (2018) 128.Article

- 27. A. Plessis, I. Yadroitsava and I. Yadroitsev: Mater. Des., 187 (2020) 108385.Article

- 28. M. A. De Pastre, Y. Quinsat and C. Lartigue: Inter. J. Inter. Des. Manuf., 16 (2022) 1471.Article

References

Figure & Data

References

Citations

- Extremely low temperature mechanical behavior of in-situ oxide containing 304L stainless steel fabricated by laser powder bed fusion

Kwangtae Son, Seung-Min Jeon, Brian K. Paul, Young-Sang Na, Kijoon Lee, Young-Kyun Kim

Journal of Materials Science & Technology.2025; 234: 319. CrossRef

ePub Link

ePub Link-

Cite this Article

Cite this Article

- Cite this Article

-

- Close

- Download Citation

- Close

- Figure

- Related articles

-

- Microstructure and Mechanical Properties of AA3003 Tube for Heat Exchanger Processed by Floating Plug Drawing

- The Effect of Aluminum Powder Size on the Structure and Mechanical Properties of Foam

- Effect of Support Structure on Residual Stress Distribution in Ti-6Al-4V Alloy Fabricated by Laser Powder Bed Fusion

- Effect of Building Orientation on Tensile Properties of Hastelloy X alloy Manufactured by Laser Powder Bed Fusion

- Effect of the Cross-rolling Process on the Microstructures and Mechanical Properties of 9Cr-1W ODS Steel

Fig. 1.

Fig. 2.

Fig. 3.

Fig. 4.

Fig. 5.

Fig. 6.

Fig. 7.

Fig. 8.

Fig. 9.

Graphical abstract

| Wt.% | Fe | Mn | Mo | Ni | Cr | Si | C |

|---|---|---|---|---|---|---|---|

| H4 | Bal. | 1.45 | 0.49 | 0.52 | 0.28 | 0.02 | 0.21 |

| H6 | Bal. | 1.47 | 0.46 | 0.53 | 0.26 | 0.02 | 0.21 |

| SA508 Gr.3 | Bal. | 1.2~1.5 | 0.45~0.6 | 0.4~1.0 | <0.25 | <0.4 | <0.25 |

Table 1.

TOP

KPMI

KPMI