Articles

- Page Path

- HOME > J Powder Mater > Volume 31(3); 2024 > Article

-

Research Article

원자층 증착법을 통한 Nb-Si계 초내열합금 분말 상의 TiO2 박막 증착 연구 - 박지영1, 은수민1, 변종민1,2, 최병준1,2,*

- TiO2 Thin Film Coating on an Nb-Si–Based Superalloy via Atomic Layer Deposition

- Ji Young Park1, Su Min Eun1, Jongmin Byun1,2, Byung Joon Choi1,2,*

-

Journal of Powder Materials 2024;31(3):255-262.

DOI: https://doi.org/10.4150/jpm.2024.00052

Published online: June 27, 2024

1서울과학기술대학교 신소재공학과

2서울과학기술대학교 분말기술연구소

1Department of Materials Science and Engineering, Seoul National University of Science and Technology, Seoul 01811, Republic of Korea

2The Institute of Powder Technology, Seoul National University of Science and Technology, Seoul 01811, Republic of Korea

- *Corresponding Author: Byung Joon Choi, TEL: +82-2-970-6641, FAX: +82-2-970-6657, E-mail: bjchoi@seoultech.ac.kr

© The Korean Powder Metallurgy & Materials Institute

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0/) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

- 2,039 Views

- 51 Download

Abstract

- Nano-oxide dispersion–strengthened (ODS) superalloys have attracted attention because of their outstanding mechanical reinforcement mechanism. Dispersed oxides increase the material’s strength by preventing grain growth and recrystallization, as well as increasing creep resistance. In this research, atomic layer deposition (ALD) was applied to synthesize an ODS alloy. It is useful to coat conformal thin films even on complex matrix shapes, such as nanorods or powders. We coated an Nb-Si–based superalloy with TiO2 thin film by using rotary-reactor type thermal ALD. TiO2 was grown by controlling the deposition recipe, reactor temperature, N2 flow rate, and rotor speed. We could confirm the formation of uniform TiO2 film on the surface of the superalloy. This process was successfully applied to the synthesis of an ODS alloy, which could be a new field of ALD applications.

- 전 세계적으로 배출되는 이산화탄소의 주 원인은 화석연료로부터 발생하고 있다. 화석연료의 사용량을 절감하여 이산화탄소 발생량을 획기적으로 줄이기 위해 높은 효율의 내연기관의 개발이 주목받고 있다. 내연기관의 효율은 작동 온도 및 압력 증가와 비례하지만, 작동 온도와 압력이 증가할 경우 소재의 열화로 인해 심각한 내구성의 저하가 발생한다. 따라서, 고온고〮압 환경에서 기계적 특성, 내열성, 내마모성, 내식성 등을 향상시키기 위한 공정의 개발이 필수적인 상황이다. 현재 근본적인 소재 물성 향상을 위해 산화물 분산 강화 합금(Oxide Dispersion Strengthened alloy, ODS), 즉 ODS 합금의 개발이 주목받고 있다. ODS는 금속기지 내에 산화물을 분산시켜 특성을 향상시키는 방법으로, 여러 금속 강화기구 중 가용 온도가 매우 넓다는 장점을 가지고 있다. 보통 고온 안정성이 우수한 Y2O3와 TiO2 미세 입자를 분산재로 흔히 사용하며, 기지 내 분산된 미세 산화물은 전위의 이동을 효과적으로 억제하므로 고온 인장강도 및 크리프 저항 등을 향상시키게 된다. ODS의 주요 강화기구는 결정립 미세화에 따른 홀-패치(Hall-Petch) 효과, 분산된 산화물에 따른 오로완 메커니즘(orowan mechanism), 고용강화와 매트릭스 효과 등으로 설명되며, 분산된 산화물의 크기와 밀도, 균일도, 결정립 크기 등에 의해 성능이 좌우된다[1-5]. 본 연구에서는 최초로 원자층 증착법(Atomic Layer Deposition, ALD)을 통해 Nb-Si계 초내열합금 분말 상에 TiO2 나노 박막을 증착하여, 분산 강화 효과를 보기 위한 기초 연구를 수행하였다. ALD란, 전구체 및 반응물의 교차 주입을 통해 낮은 온도 범위에서 나노 단위의 매우 얇은 막을 증착할 수 있는 기술이다. 균일하고 매우 높은 단차 피복 (step coverage) 특성을 가지는 박막 성장이 가능하며 조성 및 두께 제어에 용이하다는 장점을 지녀 오늘날 박막 증착 분야에서 가장 각광받고 있는 기술이다. 최근에는 평판형의 반도체 기판에 박막을 증착하는 형태에서 벗어나, 추가적인 반응기를 장착하여 나노 로드(nanorod), 나노 파이버(nanofiber) 또는 나노 분말과 같은 입체 구조 기판에 박막 코팅이 가능해졌다. 위 방식은 주로 배터리 및 나노 촉매, 센서 등의 분야에 적용되고 있으며, 나노 구조체 제조에 유리한 특성 때문에 다양한 분야에서 활발히 연구되고 있다[6-12].

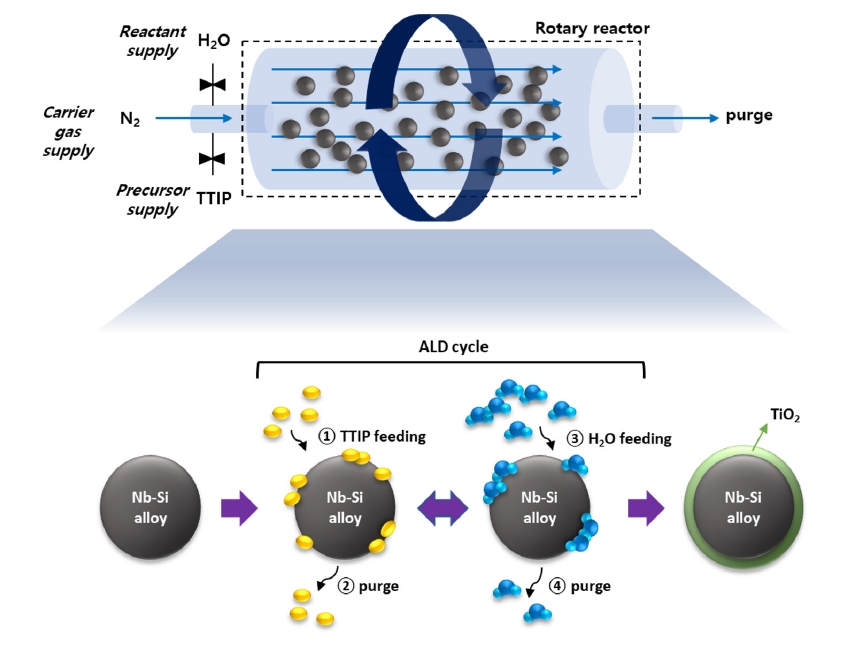

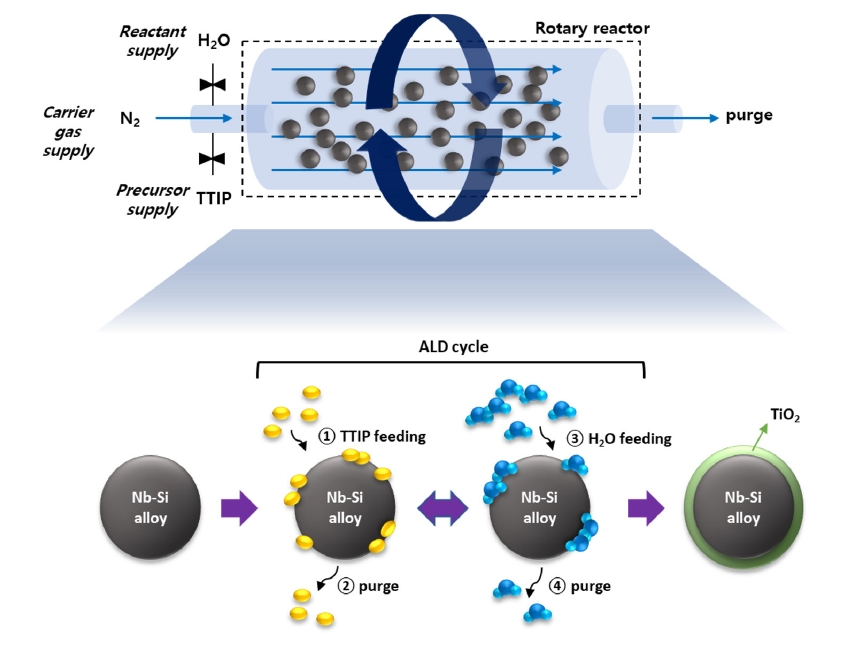

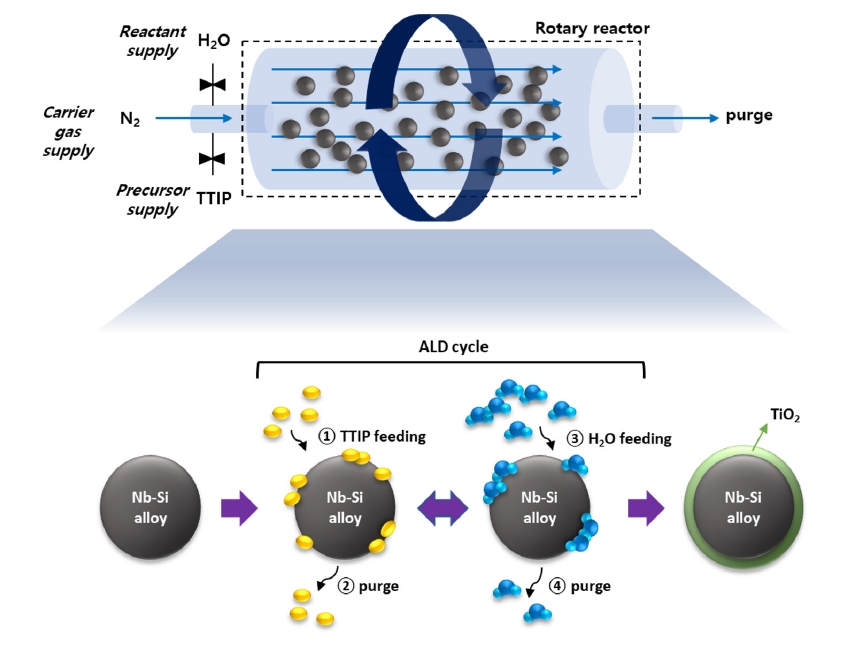

- 본 연구에서는 회전식 반응기 방식을 적용하여 ALD 공정을 실시하였다. Fig. 1은 ALD를 통해 Nb-Si계 합금 분말 표면에 TiO2 박막을 코팅하는 과정을 도식화 하였다. 반응기가 회전하며 분말이 교반 되고, 이와 동시에 TiO2 합성에 필요한 전구체와 반응 기체가 순차적으로 주입되며 화학 반응에 의해 표면에 균일한 박막이 형성된다. ‘TTIP 주입 – N2 퍼지 – H2O 주입 – N2 퍼지’ 순서로 공정이 진행되며, 전구체와 반응 기체 주입 사이 사이에 질소를 흘려주어 반응에 참여하지 않은 부산물을 제거하는 과정을 거친다[13]. 사용한 분말은 Nb-Si계 초내열합금이며, 높은 기계적 강도와 화학적 안정성을 지닌다. 고온에서의 내열성 및 내식성이 뛰어나 항공 및 우주 산업에서 가스터빈, 엔진 등에 주로 사용되는 합금이다[14-23]. 최근 기계적, 열적 특성을 향상시키기 위해 Nb-Si계 합금 조성 최적화 및 열처리 공정을 통한 미세 구조 제어 연구가 활발히 진행되고 있다[24, 25]. 또, 3D 프린팅 기술에 적용되어 소결 기반 고강도 부품의 제작에 사용되며 다른 재료와 혼합하여 다양한 기능성 부품을 제작하고 있다[26]. 분산재로 선택한 TiO2는 강도가 높으며 경도가 낮은 재료이다. 화학적으로 안정해 내식성이 뛰어나며 고열 안정성 또한 높아, 산화물 분산 강화 합금에 적용할 시 기계적, 화학적 특성 모두 향상시켜 극한의 환경에서 사용하기에 적합한 물질이며, 합금의 중량을 최소한으로 증가시켜 우주 항공 산업에 적용하기에 유리하다[15, 27].

- 본 연구에서는 기존에 시도되지 않은 Nb-Si계 합금 분말 상에 TiO2 박막 코팅을 완료하고, TiO2 코팅막의 형상과 조성, 화학적 특성 및 미세 구조 관찰 결과를 통해 최적의 증착 조건을 탐색하였다. 본 연구를 통해 추후 소결 시 분산된 TiO2 박막에 의해 합금 내부 결정립 성장이 억제되며 미세 구조 형성을 통한 강도 및 경도 향상 효과를 기대할 수 있다. 또, 소결 접착을 강화하고 열적 안정성을 높여 소결성을 향상시킬 수 있을 것으로 예상된다[28-31].

1. Introduction

- 본 연구에서는 Nb-15Si-24Ti-13Cr-2Al-2Hf-2Sn-0.5B (at%) 조성의 8원계 합금 분말을 시작 물질로 사용하였다[32]. Nb-Si계 분말은 산소 친화도가 높으며 초고융점 특성을 지녀 기존 금속 분말 제조 공정으로는 적층 제조용 구형 미세 분말 제조가 불가능하다. 이 때문에 세라믹 제외 분무공정인 EIGA(Electrode induction melt gas atomization) 공정에 플라즈마 토치를 결합시킨 플라즈마 하이브리드 EIGA 공정이 개발되었으며, 해당 분말은 PGHA(Plasma gas hybrid atomization) 공정을 통해 제조되었다. PGHA 공정은 기존 gas atomization 공정법과 달리 플라즈마를 통한 고온 유지가 가능해 오리피스의 냉각 및 막힘 현상을 방지할 수 있으며 회수율 50%, RFP 30%에 달하는 성능을 보인다. ALD 박막 증착 공정은 챔버 내에 회전식 반응기를 장입하고 직류 모터를 이용해 분말을 지속적으로 교반하며 실시하였다. Ti의 전구체로는 Titanium Tetraisopropoxide(TTIP, I-CHEMS Co., Korea)를, 반응 가스로는 H2O를 사용하였다. TiO2 형성 과정은 다음과 같은 반응식을 따른다.

- Table 1은 변수 제어를 진행한 ALD 공정 조건을 나타내었다. ODS 합성을 위한 최적 TiO2 증착 조건을 찾기 위해 전구체 및 반응물 주입 레시피, 반응기 온도, 운반 기체 유량, 회전 속도(rotor speed)를 조절하여 변수 조절을 진행하였다. 챔버 내 베이스 압력은 3×10-2 Torr, 공정 압력은 N2 운반 기체 유량이 100 sccm일 경우 1.1 Torr, 200 sccm일 경우 1.8 Torr를 유지하였다. TTIP와 H2O의 캐니스터 온도는 각각 70 ℃와 25 ℃로 설정하였으며, TTIP 소스 라인의 온도는 80 ℃, H2O 소스 라인의 온도는 100 ℃로 설정하였다. 모든 샘플은 한 번의 ALD 공정 당 5g의 분말이 사용되었다.

- 분말 크기를 측정하기 위해 입자 크기 분석(PSA; Particle Size Analyzer, Mastersizer 3000, Malvern, UK)을 실시하였다. 분말 표면 및 TiO2 박막의 형상 및 정량 분석을 위해 고해상도 주사전자현미경(HR-FESEM; High Resolution Field Emission Scanning Electron Microscope, SU8010, Hitachi, Japan), 집속 이온 빔(FIB; Focused Ion Beam, Crossbeam 350, ZEISS, Germany), 투과전자현미경(HR-TEM; High Resolution Transmission Electron Microscope, NEO ARM, JEOL, Japan), 에너지 분산 X선 분광법(EDS; Energy Dispersive Spectroscopy, NEO ARM, JEOL, Japan), 에너지 분산 X선 형광 분석법(ED-XRF; X-ray Fluorescence, ARL QUANT’X, Thermo Fisher Scientific Co., USA)을 진행하였다. HR-FESEM 및 HR-TEM 분석 시 가속 전압은 각각 10kV 및 200kV를 사용하였다. 분말 및 박막의 화학적 결합 상태를 분석하기 위해 X선 광전자 분광법(XPS; X-ray Photoelectron Spectroscopy, ULVAC PHI, Japan)를 진행하였다.

2. Experimental

- 3.1. TiO2 박막 증착 조건 탐색

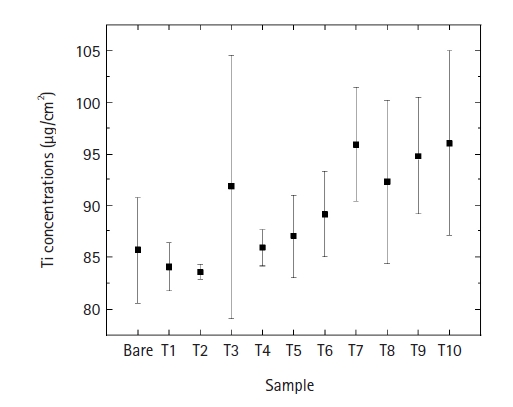

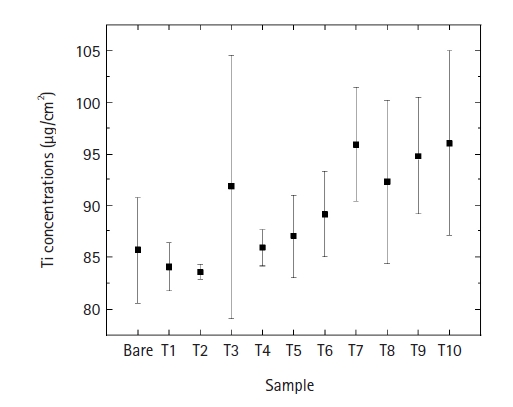

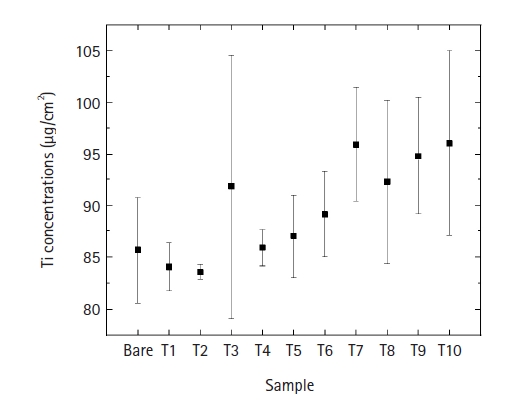

- ALD를 통한 Nb-Si 분말 상의 TiO2 박막 증착은 Table 1에 나타낸 조건을 적용하여 총 200 사이클 공정을 실시하였다. “Bare”는 원 분말 샘플이며, “T1–T10” 샘플은 ALD 공정 변수를 각각 다르게 조절하여 제작한 것이다. 증착 레시피는 ‘TTIP 주입–N2 퍼지–H2O 주입–N2 퍼지’ 순서로 구성되었으며, 퍼지 시간은 모두 30초로 고정한 채 TTIP 주입은 0.4–1초, H2O 주입은 0.5–2초 범위로 조절하였다. 반응기 온도는 150 ℃ 및 200 ℃, N2 운반 기체 유량은 100 sccm 및 200 sccm, 반응기 교반 속도는 30 rpm 및 60 rpm으로 변화해가며 실험을 진행하였다. 200 ℃ 이하의 반응기 내에서 분말 상의 Ti가 추가적으로 용출 산화가 발생하기에는 충분하지 않은 열에너지가 공급되기 때문에, 공정 과정 중 전구체와 반응물 주입에 의한 TiO2 박막 형성만이 이루어졌을 것으로 판단된다. ALD 공정 직후 ED-XRF를 통해 측정한 분말 상의 Ti 농도를 Fig. 2에 나타내었다. ED-XRF 분석은 동일 조건 2회 이상 제작한 샘플 각각에서 2회 이상 채취한 시편을 각 5회 이상 측정하여 평균 및 표준편차를 계산한 결과이다. Bare 샘플의 Ti 농도는 약 85.66 μg/cm2이며, T3 및 T7–T10 샘플의 경우 Ti의 농도가 약 91.82–96.03 μg/cm2까지 증가함을 확인하였다. 다원계 분말 특성 상 ED-XRF 분석 시 노출 부위에 따라 편차가 존재할 수 있으며, T1, T2 샘플의 경우 bare 샘플의 Ti 농도보다 더 낮은 평균값을 가지는데, 이는 측정 편차에 의한 결과이며 두 샘플의 평균값이 bare 샘플의 편차 범위 내에 존재하기 때문에 유효한 결과임을 밝힌다. Ti 농도가 상대적으로 높게 나온 5개 샘플의 증착 조건을 살펴보았을 때, 공통적으로 N2 운반 기체의 유량이 200 sccm임을 확인할 수 있다. 이는, 100 sccm의 유량으로 전구체 주입 및 퍼지를 진행하였을 때보다 2배 빠른 속도로 물질을 공급하여 증착률을 높일 수 있던 것으로 확인된다. T3 샘플을 제외한 T7–T10 샘플은 공통적으로 반응기를 60 rpm의 회전 속도로 교반하여 실시한 공정이다. 이를 보았을 때, 높은 교반 속도로 인해 공정 과정 중 반응 가스에 분말의 표면적이 더 고르게 노출될 수 있어 박막 증착에 더욱 유리한 환경이 조성된 것으로 예상된다. 상호간 마찰력이 높아 응집이 잘 발생하는 비정형 분말에 비해 구형 분말은 유동성이 좋기 때문에 빠르게 교반해 주며 반응 기체에 최대한 많은 표면을 노출시키는 것이 박막 증착에 유리한 환경으로 판단된다. 또한, 초내열합금 분말은 고온 안정성 및 내식성이 높기 때문에 역학적 에너지가 더 많이 공급될수록 박막 증착을 위한 표면 화학 반응이 유도되기에 유리한 것으로 보인다. 5개 샘플의 증착 레시피를 살펴보았을 때, H2O 주입 시간이 증가에 따른 Ti 농도 변화의 경향성은 확보하지 못하였으며, 1초 주입 시간으로 충분함을 확인하였다. 반응기 온도 또한 150 ℃ 및 200 ℃에서 모두 증착이 가능함을 확인하였다. 일반적인 ODS 합금의 경우 기지에 수–수십 % 농도로 산화물 도핑을 진행하는 데에 반해, ALD-TiO2 박막 코팅을 통한 TiO2 도핑은 극소량이기 때문에 ED-XRF 결과상 편차가 가장 낮은 안정적인 조건으로 증착되며, Ti 농도가 비교적 높은 T7 증착 조건이 유리할 것으로 판단하였다.

- 3.2. TiO2 박막의 미세구조 및 화학적 분석

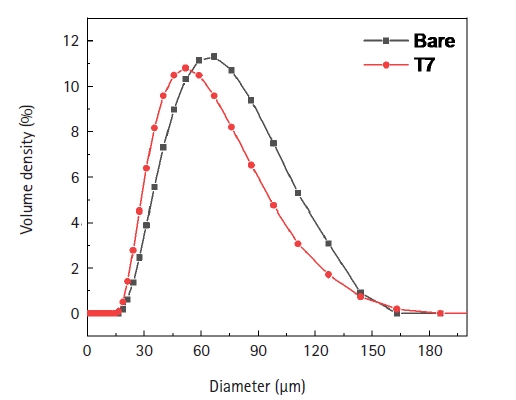

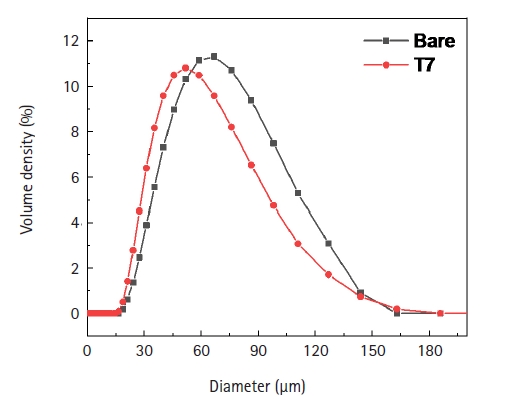

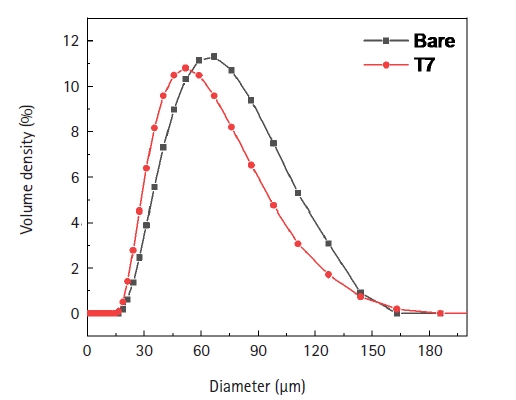

- Nb-Si 분말 상의 TiO2 박막 증착 조건 확립 이후, 원(bare) 분말과 T7 샘플의 구조화학적 분석을 진행하였다. Fig. 3은 입도 분석 결과를 그래프로 나타낸 것이다. Bare 분말과 T7 분말의 직경을 측정한 결과, 두 분말 모두 약 30–150 µm에 이르는 넓은 분포의 사이즈를 가지고 있으며, T7 분말에서 bare 분말보다 약 15 µm 더 낮은 중간 값을 보였는데, 이는 공정 시 가해주는 열에너지 및 기계적 교반에 의한 마찰에 의해 응집된 분말들이 분산된 것으로 추정된다.

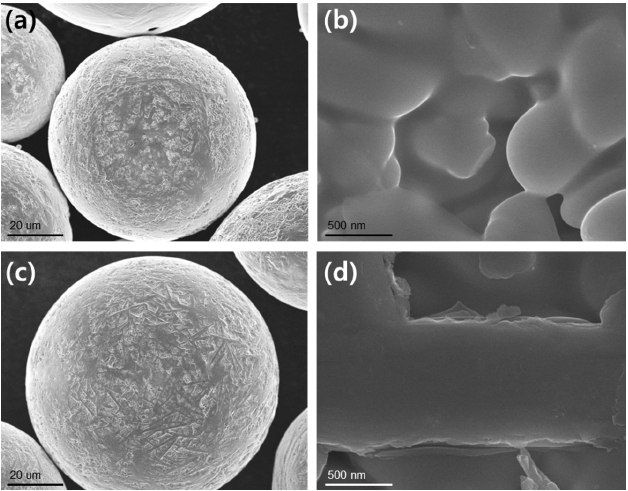

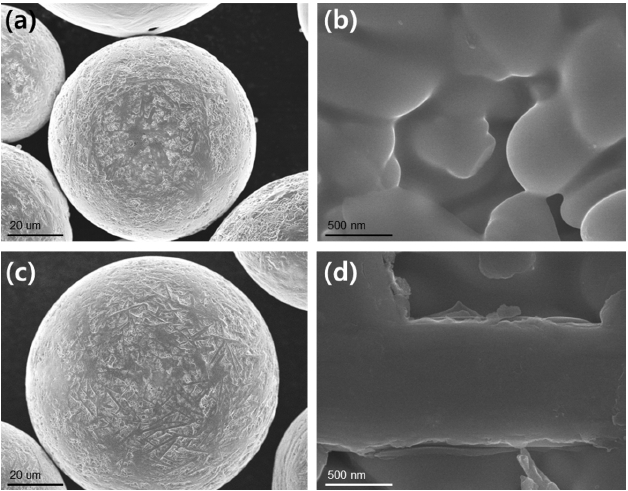

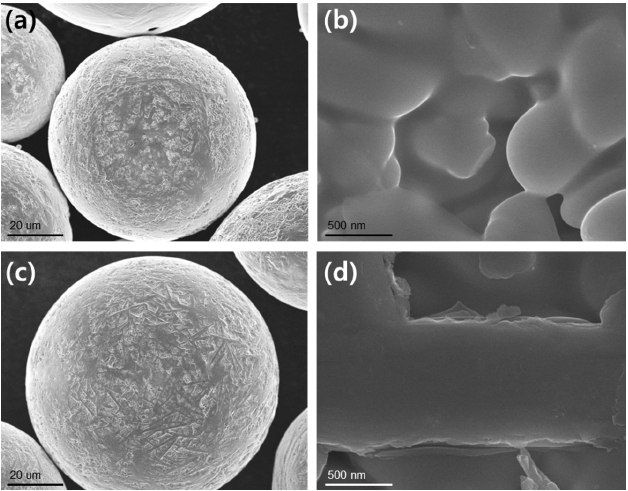

- Fig. 4 (a)–(b)는 bare 분말, Fig. 4 (c)–(d)는 T7 분말의 표면을 HR-FESEM을 통해 관찰한 이미지이다. Fig. 4 (a), (c)는 각 분말을 1000배 확대한 이미지이며, 전반적인 분말 형상은 구형이며 마치 여러 원소들이 나노 로드 형태로 석출된 듯한 형태의 표면을 지니고있는 것을 확인할 수 있다. Fig. 4 (b), (d)는 각 분말을 5만배 확대하여 관찰한 이미지이며, bare 분말은 모든 부위가 매끄러운 반면 T7 분말은 표면에 박막이 뒤덮여 더 뚜렷한 가장 자리(edge)를 확인할 수 있다.

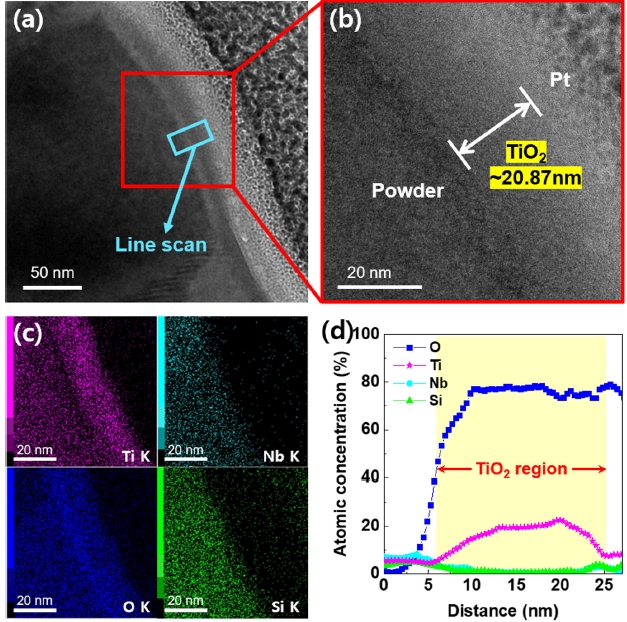

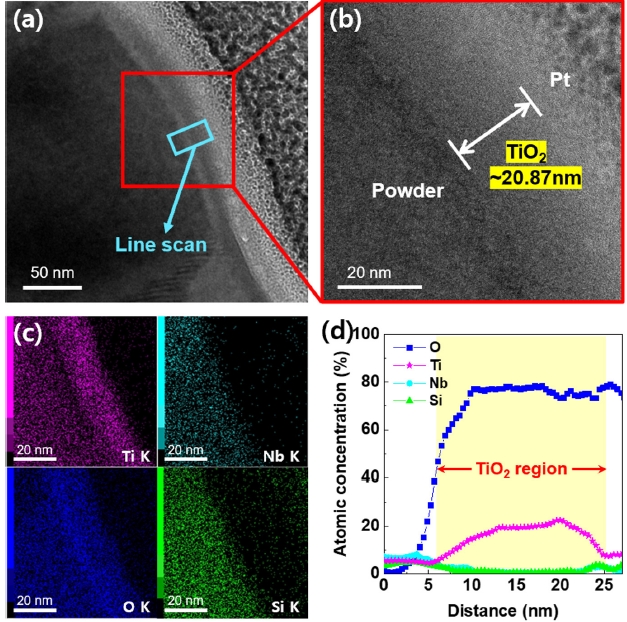

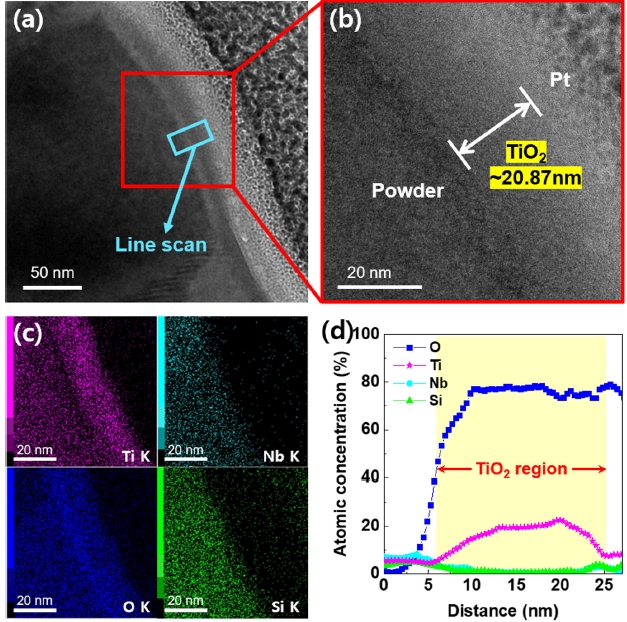

- TiO2 박막을 더욱 세밀히 관찰하기 위해 HR-TEM 분석을 실시하였다. Fig. 5는 500 사이클 공정을 실시한 T7 샘플을 FIB를 통해 단면 샘플링한 이후 진행한 HR-TEM 이미지 관찰, EDS 맵핑(mapping) 및 라인 스캔(line scan) 결과를 나타내었다. Fig. 5 (a)–(b)에 나타낸 분말 단면 관찰 결과, 약 21 nm 두께의 비정질 TiO2 박막이 균일하게 증착된 것을 확인할 수 있다. Fig. 5 (c)의 EDS 맵핑 결과, Nb과 Si이 존재하는 원 분말 상 영역 위로 Ti와 O가 동일 영역 균일하게 분포함을 관찰하였고 동일 두께 범위임을 확인하였다. Fig. 5 (d)는 라인 스캔을 통해 EDS 관찰을 진행했던 4가지 원소의 원자 분율 측정 결과를 나타내었다. 약 20 nm 두께 영역에서 동일하게 Ti와 O가 증가, Nb, Si이 감소하는 경향성을 관찰할 수 있다. 이를 통해 Nb-Si 분말 표면에 TiO2 박막이 균일하게 증착됨을 확인할 수 있다.

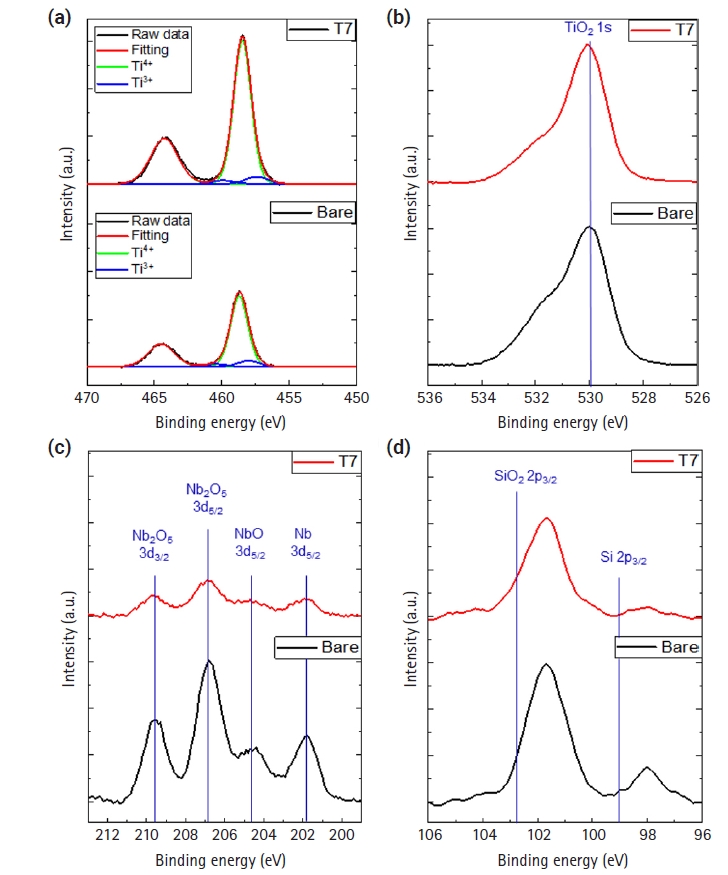

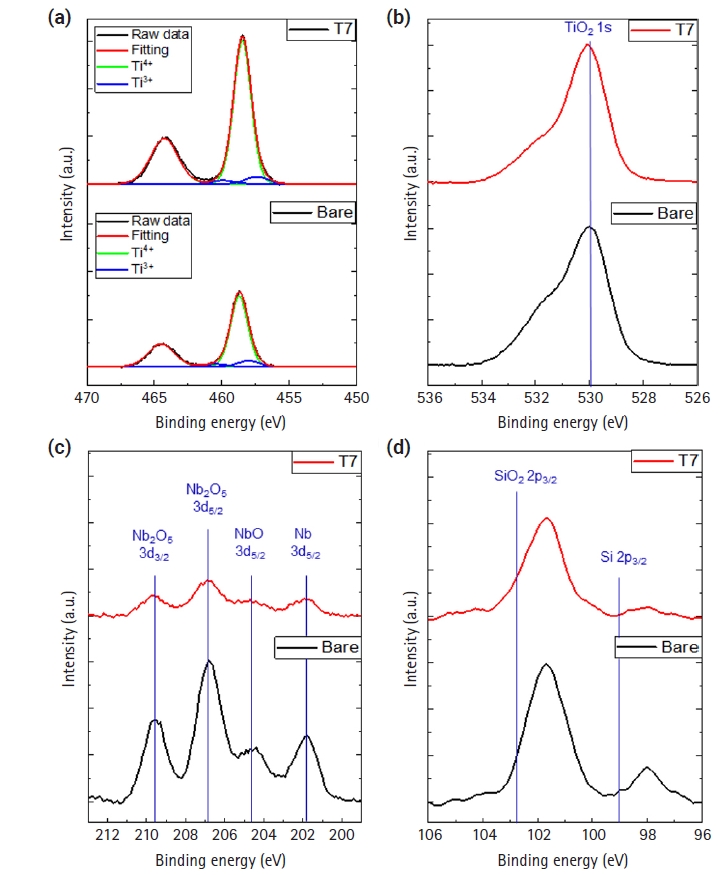

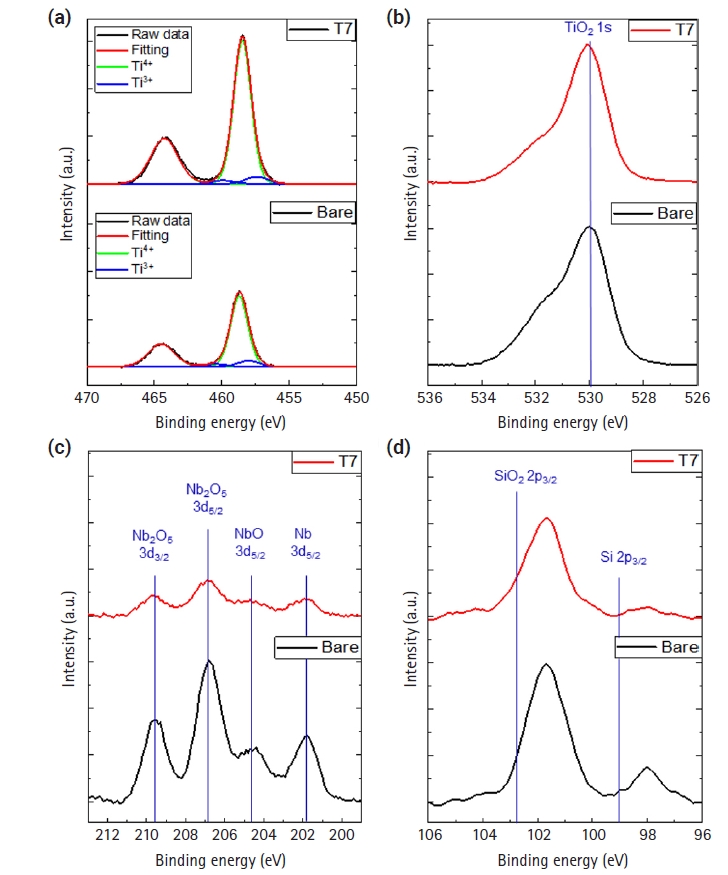

- 다음으로 증착된 TiO2 박막의 화학적 결합 상태를 고찰하기 위해 XPS 분석을 실시하였다. Fig. 6는 각각 bare 및 T7 샘플의 (a) Ti 2p, (b) O 1s, (c) Nb 3d, (d) Si 2p의 결합 에너지 분포를 나타내었다. Fig. 6 (a)의 Ti 2p 스펙트럼을 보면, 약 458 eV와 464.1 eV에 해당하는 Ti 2p3/2, Ti 2p1/2 피크가 관찰되었으며, TiO2가 표면에 증착된 T7 샘플에서 두 피크의 강도가 더 강하게 뜨는 것을 확인할 수 있다. Ti3+ 피크 대비 Ti4+ 피크의 분율을 비교할 시, bare 샘플에서 약 9.1, T7 샘플에서 약 15.2가 도출되었다. T7 샘플에서 피크 강도가 증가함과 동시에 서브 피크(sub-peak) 대비 Ti4+ 피크의 분율이 큰 것을 보아, TiO2 박막이 증착됨을 확인할 수 있다. Fig. 6 (b)는 O 1s 분석 결과이며, 약 530 eV에서 Ti-O 결합에 해당하는 피크가 지배적으로 존재함을 확인하였다. 약 531.5 eV 부근의 서브 피크는 원 분말 상에 형성된 SiO2로 추정되며, 표면에 TiO2가 결합된 T7 샘플에서 강도가 더 약해진 것을 확인할 수 있다. Fig. 6 (c)–(d)는 원 분말 상에 존재하는 Nb 3d 및 Si 2p 원소의 결합 에너지 분포를 나타내었다. Bare 분말에 비해 T7 분말에서 각 피크의 강도가 더 낮아지는 것을 확인할 수 있다. 이는 표면에서 감지할 수 있는 신호의 양이 더 적기 때문이며, TiO2 박막이 코팅되었기 때문임을 짐작할 수 있다. Si 2p 피크는 전하 효과에 의해 전반적으로 낮은 에너지 방향으로 이동됨을 확인하였다. 위 분석을 통해 분말 표면에 TiO2 박막이 잘 결합하여 형성되었음을 확인할 수 있다.

3. Results and Discussion

- 본 연구에서는 Nb-Si계 초내열합금 분말 상에 회전식 반응기를 이용한 ALD를 통해 표면에 TiO2 박막을 코팅하였으며, 다양한 공정 변수를 조절하여 최적의 증착 조건을 확립하였다. H2O 주입량을 1초 이상으로 늘렸을 때 Ti 농도의 경향성은 발견되지 않았으며, N2 운반 기체의 유량이 200 sccm, 교반 속도가 60 rpm일수록 비교적 안정적으로 높은 Ti 농도를 확보할 수 있음을 확인하였다. 분말 표면 상의 TiO2 박막 증착 최적 조건은 다음과 같다; ‘TTIP 1 s 주입 – N2 30 s 퍼지 – H2O 1 s 주입 – N2 30 s 퍼지’ 순의 증착 레시피, 반응기 온도 200℃, N2 운반 기체 유량 200 sccm, 교반 속도 60 rpm. HR-FESEM을 통한 TiO2 코팅 샘플의 표면 형상 관찰 시 bare 분말에 비해 박막 코팅에 의한 뚜렷한 표면부가 관찰되었으며, 500 사이클 공정 후 HR-TEM 및 EDS 정량분석을 통해 약 21 nm의 균일한 박막이 증착됨을 확인하였다. XPS 분석 결과, 기저 분말 상에 존재하는 Nb 3d, Si 2p 결합 에너지는 TiO2가 증착됨에 따라 강도가 낮아졌으며, Ti 2p에서의 서브 피크 대비 Ti4+ 피크 분율 증가, O 1s에서의 서브 피크가 감소함을 확인하였다. 회전식 반응기 타입 ALD를 도입하여 Nb-Si계 합금 분말 상의 TiO2 박막 증착이 성공적으로 이루어졌으며, 공정 변수를 제어하여 TiO2 박막 증착률을 높일 수 있었다. 후속 연구에서는 소결체를 제작 후 기계적 물성 평가를 통한 산화물 분산 강화 효과를 입증할 계획이다. ALD를 통한 TiO2 코팅막 형성은 소결 중 결정립 성장 억제 효과 및 분산 강화에 기여할 것으로 기대된다.

4. Conclusion

-

Conflict of Interest Declaration

교신저자는 현재 JPM편집이사로 봉사 중이지만, 논문 출판과정의 어떤 과정에서도 관여하지 않았습니다. 이 사항을 제외하면 저자들은 잠재적인 이해상충에 관련된 해당사항이 없음을 선언합니다.

-

Author Information and Contribution

박지영, 은수민: 학생, 변종민, 최병준: 교수

-

Acknowledgement

본 연구는 한국연구재단의 기초연구실 지원사업(2022R1A4A5033917)으로 수행되었습니다.

Article information

- 1. C. Qiu: J. Alloys Compd., 790 (2019) 1023.Article

- 2. M. B. Wilms, S. K. Rittinghaus, M. Goßling and B. Goekce: Prog. Mater. Sci., 133 (2023) 101049.Article

- 3. Z. Dong, W. Hu, Z. Ma, C. Li and Y. Liu: Mater. Chem. Front., 3 (2019) 1952.Article

- 4. L. Yu, Z. Lu, S. Peng and X. Li: Mater. Sci. Eng. A., 845 (2022) 143240.Article

- 5. M. B. Wilms, N. Pirch and B. Göekce: Prog. Addit. Manuf., 8 (2023) 2.

- 6. S. Adhikari, S. Selvaraj and D. H. Kim: Adv. Mater. Interfaces., 5 (2018) 1800581.

- 7. S. He, A. Bahrami, X. Zhang, I. G. Martíne, S. Lehmann and K. Nielsch: Adv. Mater. Technol., 7 (2022) 2100953.

- 8. M. J. Jung, M. Ji, J. H. Han, I. Y. S. T. Oh, H. M. and B. J. Choi: Ceram. Int., 48 (2022) 36773.Article

- 9. Y. Hu, J. Lu and H. Feng: RSC Adv., 11 (2021) 11918.Article

- 10. C. Hirschberg, N. S. Jensen, J. Boetker, A. Ø. Madsen, T. O. Kääriäinen, M. L. Kääriäinen, P. Hoppu, S. M. George, M. Murtomaa, C. C. Sun, J. Risbo and J. Rantanen: Org. Process Res. Dev., 23 (2019) 2362.Article

- 11. M. Lee, W. Ahmad, D. W. Kim, K. M. Kwon, H. Y. Kwon, H. B. Jang, S. W. Noh, D. H. Kim, S. J. A. Zaidi, H. Park, H. C. Lee, M. A. Basit and T. J. Park: Chem. Mater., 34 (2022) 3539.ArticlePDF

- 12. S. Choi, J. H. Han and B. J. Choi: J. Powder Mater., 26 (2019) 243.Article

- 13. J. Y. Park, J. H. Han and B. J. Choi: J. Vac. Sci. Technol. A., 42 (2024) 3.

- 14. L. Su, L. Jia, J. Weng, Z. Hong, C. Zhou and H. Zhang: Corros. Sci., 88 (2014) 460.Article

- 15. P. Tsakiropoulos: Prog. Mater. Sci., 123 (2022) 100714.Article

- 16. G. Kommineni, B. R. Golla, M. Z. Alam, R. Sarkar and S. P. VV: J. Alloys Compd., 873 (2021) 159832.Article

- 17. Z. Sun, X. Guo and B. Guo: Int. J. Refract. Hard Met., 51 (2015) 243.Article

- 18. N. Wang, L. Jia, B. Kong, Y. Guo, H. Zhang and H. Zhang: Int. J. Refract. Hard Met., 71 (2018) 273.Article

- 19. S. Zhang and X. Guo: Intermetallics., 64 (2015) 51.Article

- 20. S. Zhang and X. Guo: Intermetallics., 70 (2016) 33.Article

- 21. G. Sun, L. Jia, Z. Hong, G. Liu and H. Zhang: Prog. Nat. Sci.: Mater. Int., 31 (2021) 442.Article

- 22. W. Liu, S. Huang, C. Ye, L. Jia, Y. Kang, J. Sha, B. Chen, Y. Wu and H. Xiong: J. Mater. Sci. Technol., 149 (2023) 127.Article

- 23. Y. Tian, G. Cheng, J. Guo, L. Zhou, L. He and H. Ye: Adv. Eng. Mater., 9 (2007) 963.Article

- 24. Y. Kang, F. Guo and M. Li: Mater. Sci. Eng. A., 760 (2019) 8.

- 25. M. Sankar, G. Phanikumar, V. Singh and V. S. Prasad: Intermetallics., 101 (2018) 123.Article

- 26. Y. Guo, L. Jia, B. Kong, S. Zhang, J. Sha and H. Zhang: J. Alloys Compd., 696 (2017) 5.

- 27. M. Fujikura, A. Kasama, R. Tanaka and S. Hanada: Mater. Trans., 45 (2004) 2.

- 28. Y. Li, W. Zhu, Q. Li, S. Qiu and J. Zhang: J. Alloys Compd., 704 (2017) 311.Article

- 29. T. Geng, C. Li, J. Bao, X. Zhao, Z. Du and C. Guo: Intermetallics., 17 (2009) 343.Article

- 30. D. Reyes, V. Malard, S. Drawin, A. Couret and J. P. Monchoux: Intermetallics., 144 (2022) 107509.Article

- 31. W. Mao and X. Guo: Prog. Nat. Sci.: Mater. Int., 22 (2012) 139.

- 32. J. Yang, G. Zhuo, K. Jiang, X. Zhu and L. Su: Materials., 13 (2020) 1229.Article

References

Figure & Data

References

Citations

Fig. 1.

Fig. 2.

Fig. 3.

Fig. 4.

Fig. 5.

Fig. 6.

| Sample | Recipe (sec) | Reactor Temp. (℃) | N2 flow (sccm) | Rotor speed (rpm) |

|---|---|---|---|---|

| Bare | - | - | - | - |

| T1 | 0.4-30-0.5-30 | 150 | 100 | 30 |

| T2 | 1-30-1-30 | 150 | 100 | 30 |

| T3 | 1-30-1-30 | 150 | 200 | 30 |

| T4 | 1-30-1-30 | 200 | 100 | 30 |

| T5 | 1-30-1-30 | 200 | 200 | 30 |

| T6 | 1-30-1.5-30 | 200 | 200 | 30 |

| T7 | 1-30-1-30 | 200 | 200 | 60 |

| T8 | 1-30-1.5-30 | 200 | 200 | 60 |

| T9 | 1-30-1.5-30 | 150 | 200 | 60 |

| T10 | 1-30-2-30 | 200 | 200 | 60 |

Table 1.

TOP

KPMI

KPMI

ePub Link

ePub Link Cite this Article

Cite this Article