Articles

- Page Path

- HOME > J Powder Mater > Volume 31(3); 2024 > Article

-

Special Article

316H 스테인리스 강 위에 적층 제조된 순수 니켈층의 원소 확산거리 연구 - 고의준1, 이원찬1, 신기승2, 윤지현2, 김정한1,*

- Study on the Elemental Diffusion Distance of a Pure Nickel Layer Additively Manufactured on 316H Stainless Steel

- UiJun Ko1, Won Chan Lee1, Gi Seung Shin2, Ji-Hyun Yoon2, Jeoung Han Kim1,*

-

Journal of Powder Materials 2024;31(3):220-225.

DOI: https://doi.org/10.4150/jpm.2024.00164

Published online: June 27, 2024

1국립한밭대학교 신소재공학과

2한국원자력연구원 재료안전기술연구부

1Department of Materials Science & Engineering, Hanbat National University, Daejeon 34158, Republic of Korea

2Materials Safety Technology Research Division, Korea Atomic Energy Research Institute, Daejeon 34158, Republic of Korea

- *Corresponding author: Jeoung Han Kim, TEL: +42-821-1240, Email: jh.kim@hanbat.ac.kr

© The Korean Powder Metallurgy & Materials Institute

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0/) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

- 1,380 Views

- 46 Download

- 4 Crossref

Abstract

- Molten salt reactors represent a promising advancement in nuclear technology due to their potential for enhanced safety, higher efficiency, and reduced nuclear waste. However, the development of structural materials that can survive under severe corrosion environments is crucial. In the present work, pure Ni was deposited on the surface of 316H stainless steel using a directed energy deposition (DED) process. This study aimed to fabricate pure Ni alloy layers on an STS316H alloy substrate. It was observed that low laser power during the deposition of pure Ni on the STS316H substrate could induce stacking defects such as surface irregularities and internal voids, which were confirmed through photographic and SEM analyses. Additionally, the diffusion of Fe and Cr elements from the STS316H substrate into the Ni layers was observed to decrease with increasing Ni deposition height. Analysis of the composition of Cr and Fe components within the Ni deposition structures allows for the prediction of properties such as the corrosion resistance of Ni.

- 용융염 원자로(MSR, Molten Salt Reactor)는 핵연료 냉각제로 용융염을 사용하는 소형 원자로로 최근 국내에서도 지속적으로 개발이 이루어지고 있다[1-4]. 일반적인 경수로 방식의 원자로는 분열성 물질을 함유한 핵연료를 핵연료봉과 같은 핵연료 용기에 수용하고 있으며 핵분열로 발생한 열을 경수(물)를 사용하여 터빈으로 전달한다. 이에 반해 MSR은 경수 대신 MgCl2 또는 FLiNaK와 같은 액체 용융염을 냉각재로 사용한다. MSR 방식의 원자로에서는 중대사고 발생 시 용융염이 누출되더라도 통상적인 대기 환경에서는 금방 굳어버리기 때문에 지하수를 따라 오염수가 퍼지는 등의 2차 피해를 최소화할 수 있다. 따라서, 선진국을 중심으로 MSR 시스템에 대한 활발한 연구가 진행 중에 있다[5]. 이러한 연구개발에서 가장 핵심적인 기술은 부식성이 매우 높은 용융염 환경에서 견딜 수 있는 구조용 재료의 개발이다. 그러나, 현재까지는 600℃ 이상의 용융염 환경에서 내식성을 가지는 구조용 재료의 개발이 매우 어려운 상황이다. 예를 들어, Hastelloy-N은 부식성은 상대적으로 우수하나 중성자 취화가 크기 때문에 원자로에 적용이 어렵다는 문제가 있다[6]. 316H는 크리프 특성이 우수하고 중성자 취소 문제도 덜하지만 용융염 환경에서 내식성이 매우 낮다. 따라서 이에 대한 대안으로 스테인리스강 표면에 용융염 분위기에서 내식성이 우수한 순수 Ni을 클래딩하는 연구가 진행 중에 있다. 순수 니켈은 Fe, Cr 대비 높은 redox potential을 가지고 있어서 용융염 환경에서도 비교적 안정적인 것으로 알려져 있다[7, 8]. 또한 순수 Ni은 MSR 열촉매와 반응성이 매우 적어 부식저항성에 대한 관심이 높아지고 있다[9, 10].

- 한편, Additive Manufacturing (AM) 공정은 금속 3D 적층 제조 기술로 기존에 사용되는 제조방식보다 복잡한 형상의 부품들을 더 정밀하게 제조할 수 있는 장점이 있다[11-15]. 적층 제조 기술 중 금속 소재를 이용하여 적층 제조하는 기술에는 Powder Bed Fusion (PBF) 방식과 Directed Energy Deposition (DED) 방식이 많이 사용되고 있다. PBF 방식은 10~40 마이크로미터 크기의 분말 재료를 분말 베드 위에 일정한 두께로 깔아 선택적으로 레이저를 조사하여 재료를 부분적으로 적층하는 공정이다. 한편, DED 방식의 경우 50~150 마이크로미터 크기의 분말 재료 혹은 wire 형태의 재료를 원료로 사용하며, 보호 가스와 함께 일정하게 주입하여 레이저를 조사하는 방식의 적층 공정이다. PBF 적층 공정의 경우 보다 정밀하고 세밀한 형태의 제품을 제작할 때 유리하지만 특정 형상의 경우 추가적인 지지대를 형성해야 하고 대형 부품을 만들기에 부적합하며 기판이 평면으로 제한된다는 한계가 있다[15]. 이에 반해 DED 적층 공정은 조건에 따라 적층 이후 표면 가공 등의 후처리가 필요하지만 대형 부품을 만들기 유리하며 기존 제품에 다양한 각도에서 금속을 적층할 수 있는 장점이 있다[14]. 그러나, DED를 이용해 표면에 Ni 클래드층을 적층할 경우 스테인리스강 Fe와 Cr 성분이 Ni층으로 확산될 수 있다. Fe와 Cr은 redox potential이 낮아 용융염 환경에서 부식을 초래할 가능성이 높아 통상적으로는 이러한 원소의 비율이 8%를 넘으면 안 되는 것으로 알려져 있다[16].

- 본 연구에서는 상용 구조재료인 STS316H 금속 기지 위 순수 Ni 분말을 DED 공정으로 적층조형하여 레이저 파워와 스캔 스피드에 따른 STS316H/Ni 계면의 미세조직과 조성 분석을 통해 특성 변화를 연구하였다. 이를 통해 316H 모재의 합금원소가 Ni층으로 확산되는 양을 8% 이하로 제어하고자 하였다.

1. Introduction

- 본 연구에서는 DED 기반의 금속 적층 조형 장비(장비제조;에이엠솔루션즈, Republic of Korea)로 STS316H 금속 기지 위에 Pure Ni 분말(공급사;Hoganas, Sweden)를 적층 제조 하였다. STS316H 금속 기판과 Pure Ni 분말의 조성은 표1에 나타내었다.

- 사용한 순수 Ni 분말의 경우 분말 입도 제어를 통해 50-150마이크로미터 크기의 분말을 사용하였다. 적층 조형 시 분말의 공급은 4.5g/min의 조건으로 공급하였으며 운송가스로 High purity Ar gas(5N, 99.999%)를 사용하였다. 분말 운송 가스와 동일한 Ar 가스를 레이저 조사 입구에서 800ml/min으로 melting pool을 보호가스로 분사하였다. 다이오드 레이저를 열원으로 사용하여 총 6개의 시편을 제작하였다. 각 시편제작에 적용된 레이저의 파워와 레이저 스캔 속도, 레이어 두께, 에너지 밀도는 표2에 정리되었다. 적층은 외각(Counter, C)와 내부(Face, F)가 CFCFC 패턴으로 조형되었으며 조형 시 레이저 스캔의 간격은 0.6mm로 설정하였다.

- 적층 제조가 완료된 시편의 기공과 미세조직 관찰을 위해 JEOL 사의 JSM-IT500 장비 주사 전자 현미경을 이용하여 미세 조직 사진을 촬영하였으며 EDS 분석을 통해 시편 단면의 point, map 조성 분석을 진행하였다. 적층 된 시편의 기공률 측정은 Image-J 프로그램을 사용하여 측정하였으며 공정 조건을 기반으로 에너지 밀도(E)를 계산하였다.

- E는 STS316H 합금 기판에 대한 레이저 에너지 밀도이며 레이저 파워 P와 흡수 계수 α에 정비례하고, 레이저 스캔스피드 v, 레이어 두께 t, 스캔 간격 h에 반비례한다. 다이오드 레이저를 이용한 STS 합금 기판의 흡수계수는 0.35으로 설정하였으며 스캔 간격은 0.6 mm 로 설정하였다.

2. Experimental

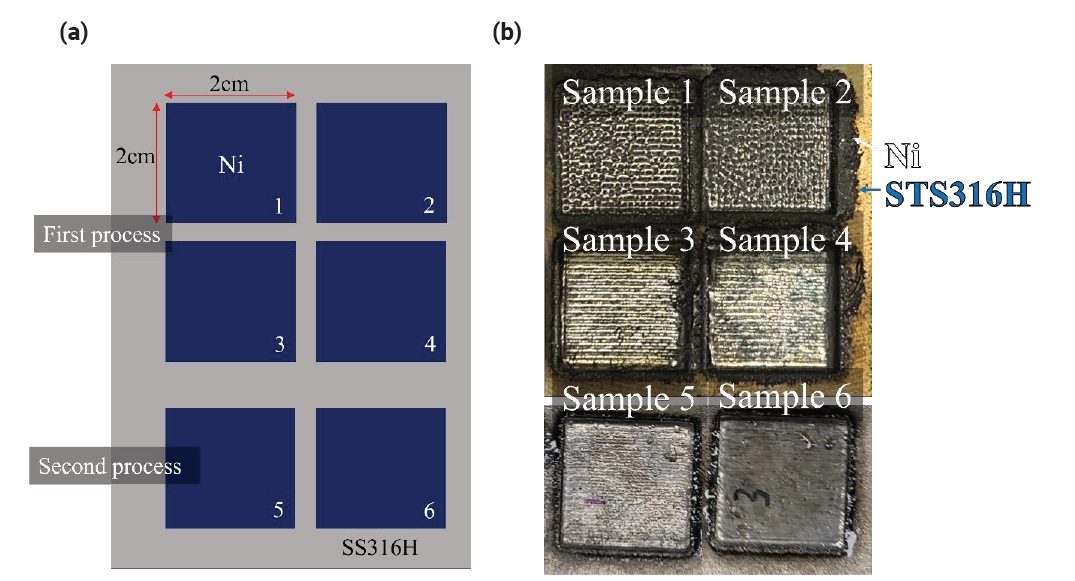

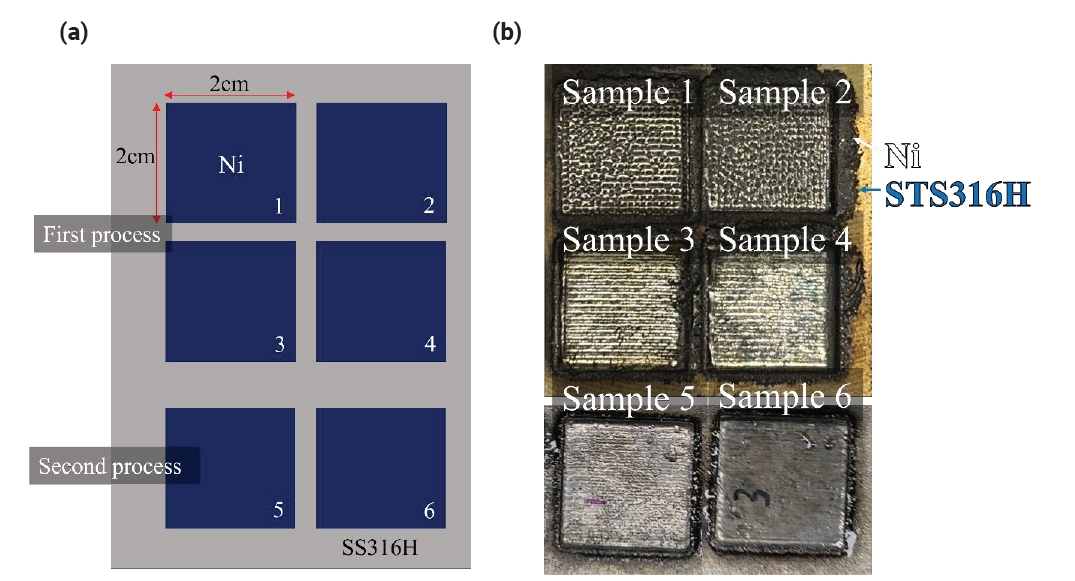

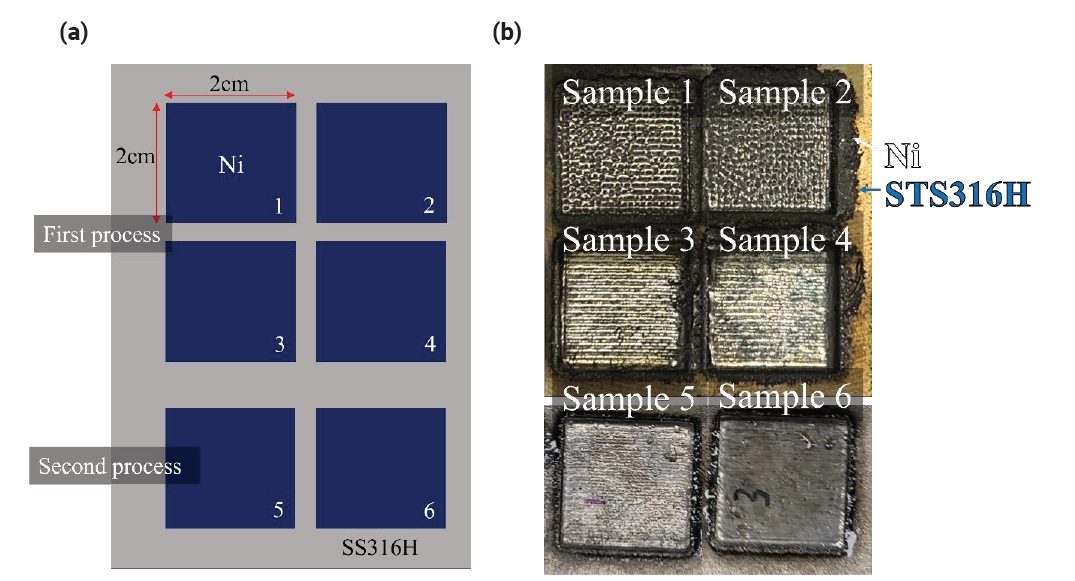

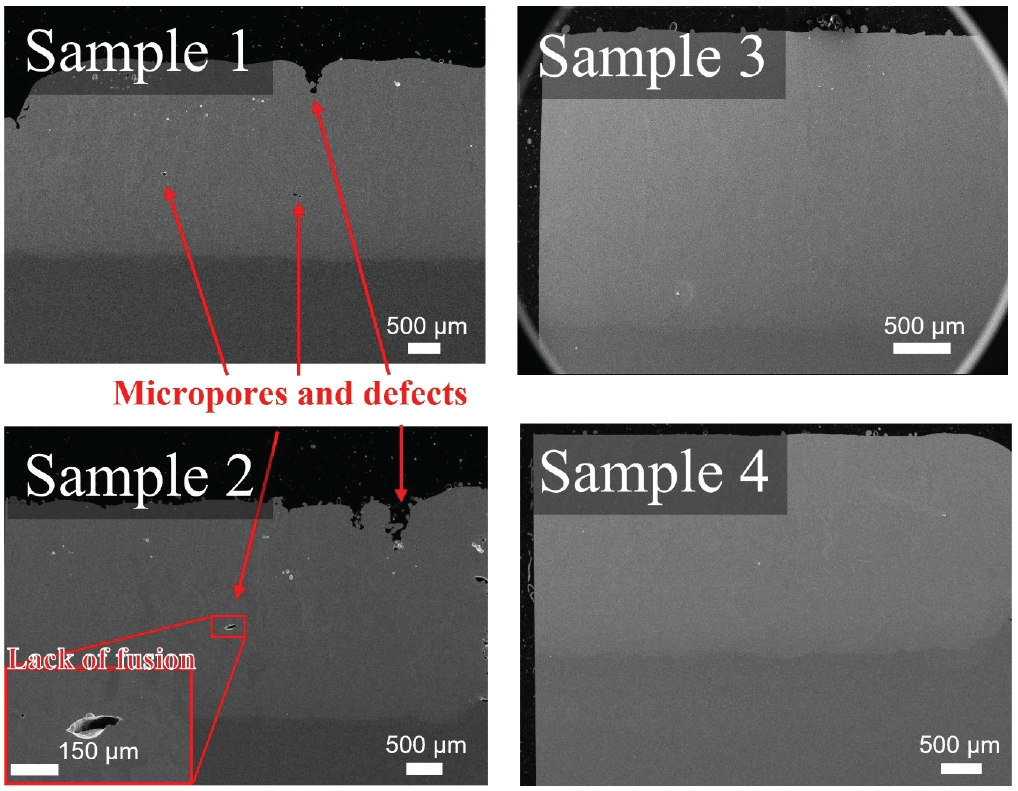

- 첫 번째 적층 공정 시 sample #1-4는 2mm 높이로 적층 하였으며, 두 번째 적층 공정 시 sample #5-6은 1mm 높이로 적층 하였다. DED 공정으로 적층 조형한 샘플의 모식도와 거시사진은 그림 1에 나타내었다. Laser power가 비교적 낮은 sample #1과 #2의 경우 상단 표면이 체크무늬를 나타내는 것을 확인할 수 있었으며 이는 적층 조형 시 입열량 부족으로 인해 용융 풀 직경이 레이저 스캔 간격보다 작아 생기는 현상이다. 반면 sample #3과 #4의 경우 적층 상단에 체크무늬가 나타나지 않았으며 마지막 레이어 방향으로 일정한 용융 풀만 나타난 것을 확인하였다(그림 1). DED 적층 조형 시 레이저의 직경은 1 mm로 동일하였으나 sample #1과 #2의 경우 laser power가 낮아 레이저 스캔 간격(0.6mm) 이상으로 용융 풀을 형성하지 못한 것으로 판단된다. 첫 번째 적층 조건에서 낮은 레이저 파워 인가 시 니켈이 고르게 적층 되지 못하였고 이전 레이어의 형상이 그대로 나타나는 문제가 발생하였다. 두 번째 적층 조건은 높은 레이저 파워를 적용하여 적층 하였다. 두 번째 적층 시 550W의 레이저 파워를 인가하여 스캔 스피드 750, 1000mm/min 속도로 인가하였을 때 표면 형상은 안정적인 것을 확인하였다(그림 1).

- 첫 번째 Ni 적층 제조 시 레이저 파워가 낮은 적층 조건에서는 체크무늬 형상의 표면 적층 결함이 발견되는 것을 확인하였으며 이를 토대로 550W의 레이저 파워를 적용하고 레이저 스캔 스피드를 달리하여 두 번째 적층 제조를 진행하였다. 두 번째 적층 제조 시 sample #5와 #6은 sample #3과 #4와 같이 체크무늬 표면 결함이 발견되지 않았으며 균일한 표면 형상이 관찰되었다.

- 적층 시편의 단면 분석 결과 sample #1과 #2는 불완전 용융풀 생성으로 인한 Lack of fusion 형상의 기공이 확인이 되었으며 거시 사진에서 확인할 수 있는 체크무늬 형상의 적층 결함이 단면에서도 크랙 형태로 나타나는 것을 확인하였다(그림 2). Image J 프로그램을 사용하여 기공을 제외한 면밀도를 계산하였을 때 sample #1과 #2는 순서대로 99.8%, 99.5%의 면밀도를 갖는 것을 확인하였다. 반면 sample #3와 #4의 경우 단면 형상이 균일한 것으로 관찰되었으며 내부 기공이 관찰되지 않았다.

- 낮은 입열량 조건에서 합금 분말의 불완전 용융으로 인한 Lack of fusion, 체크 무늬 표면 결함은 레이저 파워가 450W인 sample #1과 #2에서 확인되었으며 계산된 에너지 밀도와 일치하지 않는 결과 값을 보여준다. 이는 레이어 두께로 계산된 에너지 밀도의 영향보다 낮은 에너지 인가로 인한 용융 풀의 크기 차이가 내부 결함의 큰 영향을 끼치는 것으로 판단된다.

- 표면이 균질하고 내부 기공이 관찰되지 않은 sample #3-6의 조성 맵핑 결과는 그림 3에 나타내었다. STS316H 기판에서의 주요 조성 성분인 Fe, Cr, Ni을 Mapping data로 나타내었으며 이에 기판에서 Ni 적층 조형체 방향으로 확산되어진 Fe과 Cr이 관찰되었다. Sample #3-6은 순서대로 550W의 레이저파워, 500, 850, 750, 1000mm/min의 레이저 스캔 속도로 적층 조형되었다. STS316H 합금 위에 Ni을 적층 조형 하였을 때 Fe 와 Cr 은 모두 Ni 적층 방향으로 확산이 이루어지며 레이저 조사 시 용융 풀을 형성하는 DED 적층 제조 공정 시 발생할 수 있는 한계로 판단된다.

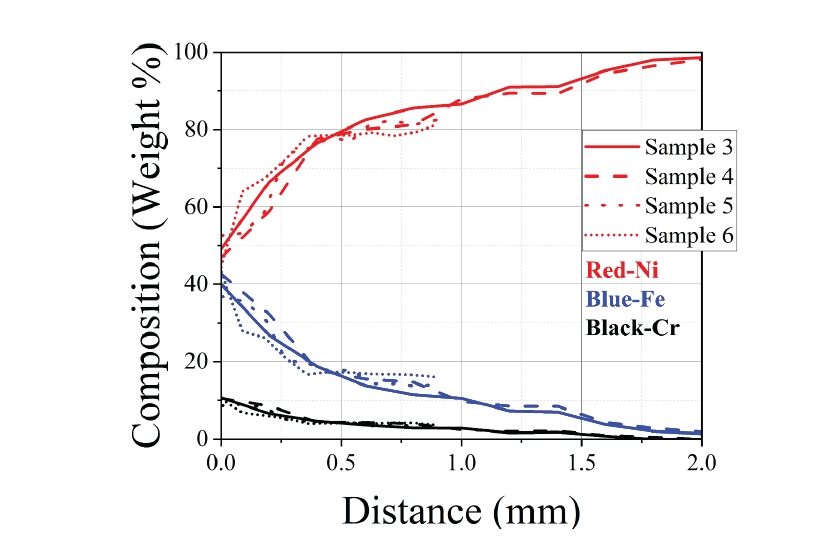

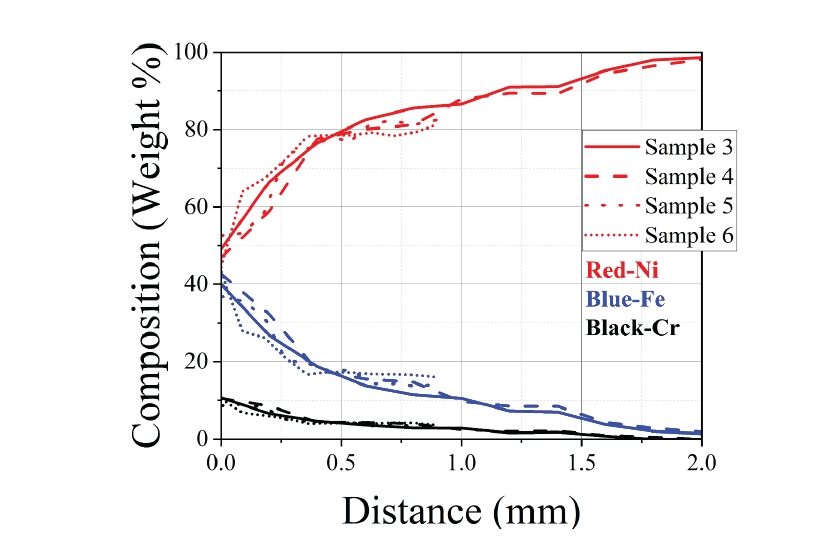

- 적층 방향으로의 STS316H 원소 확산을 확인하기 위하여 적층 높이(거리)에 따른 Ni, Cr 그리고 Fe 원소의 point 조성 분석 그래프를 그림 4에 나타내었다. 적층 용융풀의 생성위치로부터 Fe 와 Cr은 점차 감소하는 경향성을 보였으며 약 2mm 지점에서 99% 이상의 Ni 성분을 갖는 것을 확인하였다. Cr은 1.8 mm에서 Sample #3, #4에서 모두 검출되지 않았지만 Fe의 경우 각각 1.4, 1.9 wt% 나타나는 것을 확인하였다. 이는 STS316H 기판의 Fe, Cr 조성이 각각 70, 17wt%에 해당하기 때문에 원 조성 함량 차이에 따른 결과로 판단된다. 모든 조건에서 적층 높이 0.5 mm 지점에 Fe 함량은 20wt% 이내로 감소하였으며 Cr의 함량은 적층 높이 0.4 mm 지점에 5wt% 이내로 감소하였다.

- 레이저 파워 550 W, 스캔 스피드 1000mm/min 조건의 Sample #6 은 EDS 조성 분석 결과, 적층 높이 0.1mm에서 6 wt%의 Cr 함량을 나타내었다. 해당 조건에서 Fe 함량 또한 적층 높이 0.4mm부근에서 17%로 다른 조건에서 보다 낮은 함량을 나타내었다. DED 공정에서 니켈의 함량은 적층 높이 0.5mm까지 Sample #6 의 조건에서 가장 높으며 기판 조성 중 Cr과 Fe의 확산으로 인한 함량이 가장 낮은 것으로 나타났다.

- 일반적으로 용융염과 대면하는 Ni층에 Fe와 Cr성분이 8% 이상이 되면 용출로 인한 부식이 가속화된다. 본 연구에서는 여러 공정조건의 변화에도 불구하고 Ni층의 두께를 2 mm 이상으로 하면 Fe, Cr 성분이 거의 검출되지 않았다. 따라서, 본 DED 조건을 활용할 경우 용융염 환경에서도 내식성을 유지할 수 있는 316H 기반 구조용 소재를 개발할 수 있을 것으로 판단된다.

3. Result and Discussion

- 본 연구에서는 STS316H 기판 위에 순수 Ni 분말을 DED 공정을 통해 적층 제조하였고 이 때 STS316H 소재 성분인 Fe와 Cr의 확산 조성을 분석하였다. 이에 따라 아래와 같은 결론을 얻었다.

- 1. 다이오드 레이저를 사용한 Pure Ni 적층 제조 시 낮은 레이저 파워는 체크 무늬 형상의 표면 결함과 Lack of fusion을 유발할 수 있으며 이는 적층 속도에 큰 영향을 끼친다.

- 2. SEM-EDS 조성 분석 결과 STS316H 소재에서 Fe와 Cr이 Ni 적층 방향으로 확산되었으며 적층 높이 0.5mm 지점에서 각각 평균 16.5, 4.2wt%의 조성을 갖는 것을 확인하였다.

- 3. Ni 조형체 내의 Fe, Cr 함량은 STS316H 조성에 따라 높은 함량을 갖고 있는 Fe 원소가 Cr 원소보다 높았으며, 적층 높이 2mm 지점에서 Fe는 1wt%이상 검출되었고, Cr은 검출되지 않았다.

- 4. 본 연구는 Stainless Steel 소재로부터 순수 Ni 및 Ni 합금 적층 조형 시 적층 제조 높이 결정에 참고할 수 있으며 순수 Ni 소재의 DED 적층 제조 공정의 기초가 될 수 있다.

4. Conclusion

-

Conflict of Interest Declaration

교신저자는 현재 JPM편집이사로 봉사 중이지만, 논문 출판과정의 어떤 과정에서도 관여하지 않았습니다. 이 사항을 제외하면 저자들은 잠재적인 이해상충에 관련된 해당사항이 없음을 선언합니다.

-

Author Information and Contribution

고의준, 이원찬: 학생, 신기승: 연구원, 윤지현: 책임연구원, 김정한: 교수

-

Acknowledgement

이 논문은 2022년도 정부(방위사업청)의 재원으로 국방기술진흥연구소의 지원을 받아 수행된 연구임 (21-107-F00-018(KRIT-CT-22-017), 차세대 다목적 고출력 전력생산기술(열원공급모듈 설계기술))

Article information

| Component | Fe | Cr | Ni | Mo | Mn | V |

|---|---|---|---|---|---|---|

| STS316H | Bal. | 17.07 | 10.06 | 2.16 | 0.7 | 0.04 |

| Pure Ni powder | - | - | Bal. | <0.01 | <0.002 | - |

- 1. J. Serp, M. Allibert, O. Beneš, S. Delpech, O. Feynberg, V. Ghetta, D. Heuer, D. Holcomb, V. Ignatiev, J. L. Kloosterman, L. Luzzi, E. M. Lucotte, J. Uhlíř, R. Yoshioka and D. Zhimin: Prog. Nucl. Energy., 77 (2014) 308.Article

- 2. K. O. Lee, M. A. Jessee, A. M. Graham and D. J. Kropaczek: Nucl. Eng. Des., 417 (2024) 112824.Article

- 3. Y. Wang, C. Zhu, M. Zhang and W. Zhou, (2024) Chapter 9 - Molten salt reactorsIn : J. Wang, S. Talabi, SB y Leon, editors. Nuclear Power Reactor Designs, Academic Press, 163–183.

- 4. DDS Gomes: (2023) OVERVIEW OF THE PHYSICAL PROPERTIES OF MOLTEN SALT REACTOR USING FLIBE. JER., 3 2–12, https://doi.org/10.22533/at.ed.3173362325107Article

- 5. T. Ghaznavi, S. Y. Persaud and R. C. Newman: J. Electrochem. Soc., 169 (2022) 061502.ArticlePDF

- 6. F.-Y. Ouyang, C.-H. Chang and J.-J. Kai: J. Nucl. Mater., 446 (2014) 81.Article

- 7. T. Ghaznavi, M. A. Bryk, S. Y. Persaud and R. C. Newman: Corros. Sci., 197 (2022) 110003.Article

- 8. C. M. Abreu, M. J. Cristóbal, R. Losada, X. R. Nóvoa, G. Pena and M. C. Pérez: Electrochem. Acta., 51 (2006) 2991.Article

- 9. M. Kondo, T. Nagasaka, T. Muroga, A. Sagara, N. Noda, Q. Xu, D. Ninomiya, N. Masaru, A. Suzuki and T. Terai: Fusion Sci. Technol., 56 (2009.

- 10. A. I. Surenkov, V. V. Ignat'ev, S. S. Abalin, S. A. Konakov and V. S. Uglov: At. Energy., 124 (2018) 43.ArticlePDF

- 11. V. Errico, A. Fusco and S. L. Campanelli: Surf. Coat. Technol., 429 (2022) 127965.Article

- 12. C. W. Park, R. N. Hajra, N. K. Adomako, W. Choo, S.-M. Yang, S.-J. Seo and J. H. Kim: Mater. Lett., 337 (2023) 133936.

- 13. W. H. Kim, J. Ko and J. H. Kim: J. Powder Mater., 29 (2022) 314.Article

- 14. J. Shao, G. Yu, S. Li, X. He, C. Tian and B. Dong: J. Alloys and Compd., 898 (2022) 162976.Article

- 15. S. Sanchez, P. Smith, Z. Xu, G. Gaspard, C. J. Hyde, W. W. Wits, I. A. Ashcroft, H. Chen and A. T. Clare: Int. J. Mach. Tools Manuf., 165 (2021) 103729.Article

- 16. K. Sridharan and T. R. Allen: Molten Salts Chem., (2013) 241.

References

Figure & Data

References

Citations

- Microstructural analysis and characterization of nickel deposition on 316H stainless steel via gas tungsten arc welding and powder laser cladding

Won Chan Lee, Jin Woong Park, Seung Ju Nam, Ji-Hyun Yoon, Jeoung Han Kim

Powder Metallurgy.2025; 68(4): 342. CrossRef - Effect of oxygen content in feedstock powders on microstructure and mechanical properties of ELI Ti-6Al-4V fabricated via laser powder bed fusion

Woo Hyeok Kim, Sang Woo Kim, Raj Narayan Hajra, Gargi Roy, Jeoung Han Kim

Powder Metallurgy.2025; 68(4): 307. CrossRef - Development of Aluminum Alloys for Additive Manufacturing Using Machine Learning

Sungbin An, Juyeon Han, Seoyeon Jeon, Dowon Kim, Jae Bok Seol, Hyunjoo Choi

Journal of Powder Materials.2025; 32(3): 202. CrossRef - Evaluation of Mechanical Properties of Pure Ni Coatings on a Type 316H Stainless Steel Substrate via High-Velocity Oxy-fuel and Directed Energy Deposition Processes

Won Chan Lee, Seung Ju Nam, Ji-Hyun Yoon, Jeoung Han Kim

Journal of Powder Materials.2025; 32(4): 309. CrossRef

Fig. 1.

Fig. 2.

Fig. 3.

Fig. 4.

| Component | Fe | Cr | Ni | Mo | Mn | V |

|---|---|---|---|---|---|---|

| STS316H | Bal. | 17.07 | 10.06 | 2.16 | 0.7 | 0.04 |

| Pure Ni powder | - | - | Bal. | <0.01 | <0.002 | - |

| Laser power (W) | Scan speed (mm/min) | Layer thickness (mm) | Energy Density 103 [J/cm3] | ||

|---|---|---|---|---|---|

| First process | Sample 1 | 450 | 500 | 0.10 | 31.5 |

| Sample 2 | 850 | 0.08 | 23.2 | ||

| Sample 3 | 550 | 500 | 0.15 | 25.7 | |

| Sample 4 | 850 | 0.10 | 22.6 | ||

| Second process | Sample 5 | 550 | 750 | 0.13 | 19.7 |

| Sample 6 | 1000 | 0.10 | 19.3 |

Table 1.

Table 2.

TOP

KPMI

KPMI

ePub Link

ePub Link Cite this Article

Cite this Article