Articles

- Page Path

- HOME > J Powder Mater > Volume 31(6); 2024 > Article

-

Research Article

B2O3 입자 크기 및 분포 제어를 통한 향상된 유동성을 갖는 Al18B4O33 구형 분말 제작 - 송기호,†, 이상인,†, 송현승, 안창의*

- Fabrication of Al18B4O33 Spherical Powder with Increased Fluidity via Control of B2O3 Particle Size and Distribution

- Kiho Song,†, Sang in Lee,†, Hyunseung Song, Changui Ahn*

-

Journal of Powder Materials 2024;31(6):513-520.

DOI: https://doi.org/10.4150/jpm.2024.00304

Published online: December 31, 2024

한국세라믹기술원 엔지니어링소재센터

Engineering Ceramic Center, Korea Institute of Ceramic Engineering & Technology (KICET), Icheon 17303, Republic of Korea

- *Corresponding Author: Changui Ahn, TEL: +82-31-645-1459, FAX: +82-31-645-1492, E-mail: acu2001@kicet.re.kr

- †These authors contributed equally to this work.

© The Korean Powder Metallurgy & Materials Institute

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0/) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

- 960 Views

- 24 Download

Abstract

- Ceramic materials have become essential due to their high durability, chemical stability, and excellent thermal stability in various advanced industries such as aerospace, automotive, and semiconductor. However, high-performance ceramic materials face limitations in commercialization due to the high cost of raw materials and complex manufacturing processes. Aluminum borate (Al₁₈B₄O₃₃) has emerged as a promising alternative due to its superior mechanical strength and thermal stability, despite its simple manufacturing process and low production cost. In this study, we propose a method for producing Al₁₈B₄O₃₃ spherical powder with increased uniformity and high flowability by controlling the particle size of B₂O₃. The content ratio of the manufactured Al18B4O33 spherical powder was Al2O3: B2O3 = 87:13, and it exhibited a 17% reduction in the Hausner ratio (1.04) and a 29% decrease in the angle of repose (23.9°) compared to pre-milling conditions, demonstrating excellent flowability.

- 최근 항공 우주, 자동차, 반도체 등의 첨단 산업들이 발전함에 따라 우수한 내구성과 열 안정성을 가지는 소재에 대한 개발 요구가 급격히 증가하고 있다[1, 2]. 세라믹 소재는 높은 내구성과 화학적 안정성 및 열 안정성이라는 우수한 특성으로 인해 위 첨단 산업 분야에 필수적으로 사용된다[3, 4]. 항공 우주 산업에서 초음속 항공기 및 고압의 터빈 블레이드 개발로 높은 내구성과 고온 안정성이 요구되는 핵심 부품에 Si3N4 와 SiC 등이 활용되며, 더 높은 종횡비와 초미세 공정을 요구하는 반도체 식각 공정에서 플라즈마에 의한 식각을 방지하고 교체 주기를 향상시키기 위해 Y2O3와 YF3 등 이 활용된다[5-8]. 이러한 우수한 특성의 세라믹 소재를 활용해 기계적, 열적, 화학적 손상을 방지하여 내구성을 향상시키고 있지만, 고물성의 세라믹 소재들은 높은 원재료 단가와 더불어 높은 공정 단가라는 단점으로 상용화에 한계가 있다. 알루미늄 보레이트 (Al18B4O33)는 쉬운 제조 공정과 낮은 제조 단가에 비해 기계적 강도 (8,000 GPa) 및 열 안정성 (4.5 ppm/℃)이 우수하므로 미래 산업에서 기존 고가 세라믹 소재를 대체할 훌륭한 대안 중 하나로 부각되고 있다[9-11]. 현재까지 Al18B4O33는 금속 복합재료의 강화제로 주로 주목받아 왔으며 세라믹 단일재료로서는 많이 연구되지 않은 상황이다[12].

- Al18B4O33 소재를 포함한 세라믹 소재를 이용하여 고부가가치 세라믹 제품을 구현하기 위해서는 고유동도 구형 분말화 기술이 가장 핵심이다. 예를 들어 구형 세라믹 분말은 입자간 충진도를 높일 수 있으므로 고밀도 세라믹 성형체를 제작할 수 있으며 높은 유동도에 따라 균일한 피딩 (Feeding) 속도를 보장하여 균일한 세라믹 용사 코팅을 가능하게 한다[13-17]. 졸 겔 공정 (Sol gel), 열 플라즈마 구형화 공정 (Thermal plasma spraying), 제트밀 공정 (Jet mill), 등 구형 분말을 제작하는 다양한 기술들이 제시되었지만 제작 공정이 복잡하고 비싸며 많은 시간이 소요되어 대량 생산의 제한으로 실제 양산에 접목이 어렵다는 한계를 나타낸다[18-20]. 이에 반해 분무건조 공정 (Spray drying)은 상대적으로 제작 공정이 쉬우며 일정하고 균일한 형태의 구형 분말을 대량으로 제작 가능하다는 장점이 있다[21]. 특히, 분무건조 공정은Al18B4O33와 같이 이종 원료 분말의 혼합을 통한 다양한 조성의 분말 제작에 가장 적합한 구형화 기술이다[22]. 이종 분말의 구형화는 각 분말의 입자, 형태, 분포 및 슬러리 내 분산도에 따라 생성되는 구형 분말의 상 균일도, 구형화율, 유동도에 큰 영향을 받으므로 정밀한 분말 제어 기술이 필요하다[23, 24]. 본 연구에서 B2O3 입자의 크기 및 분포 제어를 통한 향상된 균일성과 유동성을 가지는 Al18B4O33 구형 분말 제조 방법을 제시한다. B2O3 원료 분말은 3D 믹서를 통해 크기 및 분포를 정밀히 제어하여 Al2O3 원료 분말과 균일 혼합한 슬러리 제조 후 분무건조 공정을 통해 구형의 이종 혼합 과립으로 제작했다. 입자의 크기를 균일하게 제어하기 위한 공정 중 3D 믹서 밀링 방법은 볼을 3차원으로 회전시켜 큰 에너지로 분쇄할 수 있으며 한 번에 많은 양을 처리할 수 있는 장점으로 인해 적용하게 되었다. Al2O3와 크기 및 분포 형태가 제어된 B2O3 구형 과립은 열처리를 통해 최종적으로 Al18B4O33 구형 분말로 제작했다. 3D 믹서를 통한 입자 제어는 구형 분말의 치밀성을 향상시켰으며, 결과적으로 유동성을 높이는 효과를 발현했다. B2O3의 입자 크기는 3D 믹서 12시간 밀링 공정에서 가장 작았으며, Al2O3에 첨가 후 구형 과립으로 제작했을 때 가장 향상된 치밀성을 나타내며 결과적으로 12시간 밀링 공정을 통해 제작된 Al18B4O33 구형 분말은 밀링 전 대비 17 % 감소된 하우스너 비율 (1.041)과 29 %로 낮아진 안식각 (23.87 °)를 나타낸다. 본 연구를 통해 유동도가 향상된 Al18B4O33 구형 분말은 항공우주, 반도체 산업에서 고성능 세라믹 소재로 활용될 가능성을 내포하며, 다양한 이종 혼합 분말을 제조하는 공정으로 확장 가능할 것으로 기대된다.

1. Introduction

- 2.1 Al2O3/B2O3 혼합 슬러리 제작

- Al2O3/B2O3 혼합 구형 분말을 제작하기 앞서, B2O3 (Boron oxide, Daejung Chemicals, Co. Ltd, South Korea)의 입자 크기를 제어하기 위해 3D 믹서 (KMC-T2 3D mixer)에 B2O3 분말을 넣고 고형분 대비 50 vol% 지르코니아 볼 (3 Φ)을 함께 넣어 100 RPM에서 12시간 동안 밀링을 진행했다. Al2O3 (Aluminum oxide, Sumitomo Chemical, Co. Ltd, Japan) 1047 g과 B2O3 153g 혼합 후 증류수 (Deionized water) 1800 g을 첨가했으며, 분말을 분산시키기 위해 NH4OH (Ammonium hydroxide, Daejung Chemicals, Co. Ltd, South Korea) 15.3 g을 첨가해 슬러리를 제작했다. 균일한 혼합을 위해 슬러리의 50 vol% 비율로 알루미나 볼 (5 Φ)을 첨가하여 볼 밀링을 150 RPM으로 24 시간 동안 진행했다.

- 2.2 Al18B4O33 구형 분말 제작

- 제작된 슬러리에 바인더인 HS-BD 14.4 g을 첨가하였고, 모터 교반기 (Overhead Motor Stirrer)를 이용해 100 RPM으로 1 시간 동안 교반 진행했다. 완성된 슬러리는 분무 건조기 (Spray dryer, Dongjin Eng, Co. Ltd, South Korea)를 이용해 구형의 과립 형태로 제작했다. 분무 건조 후 제작된 Al2O3/B2O3 혼합 과립은 Al18B4O33 구형 분말로 제작하기 위해 박스 칸탈로 (Box furnace)에서 1 °C/min의 승온 속도로 600 °C까지 승온 후, 3시간 동안 유지하여 하소를 진행했다. 이후, 소결을 위해 3 °C/min의 속도로 1450 °C까지 승온 후, 3 시간 동안 유지하며 최종 Al18B4O33 구형 분말을 제작했다.

- 2.3 B2O3, Al2O3/B2O3 혼합 과립, Al18B4O33 구형 분말의 물성 분석

- B2O3 입자 크기를 측정하기 위해 입도 분석기 (Particle size analyzer, BeVision D2, Bettersize, China)를 사용했다. 분말의 미세구조 분석은 전계 방출 주사 전자 현미경 (JSM 7610F, Jeol)을 통해 관찰했다. Al18B4O33 구형 분말의 결정 구조는 X-선 회절 분석기 (XRD, D/max 2500, Rigaku)를 통해 10 °/min의 속도로 10 ° ~ 80 ° 범위에서 측정했다. 구형 분말의 유동성을 측정하기 위해 자동 분체 특성 측정기 (BT-1001, Bettersize, China)을 이용하여 탭 밀도와 안식각을 측정했다.

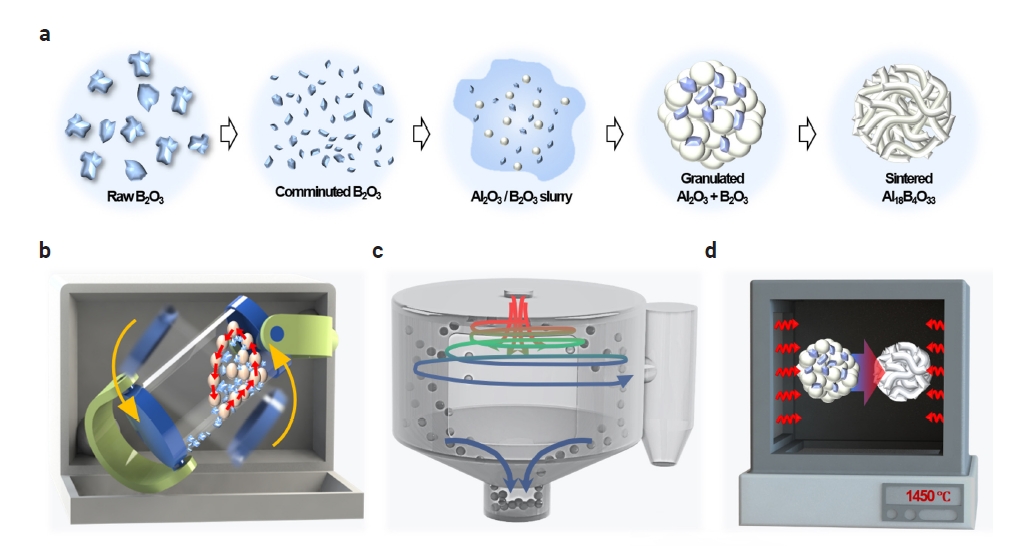

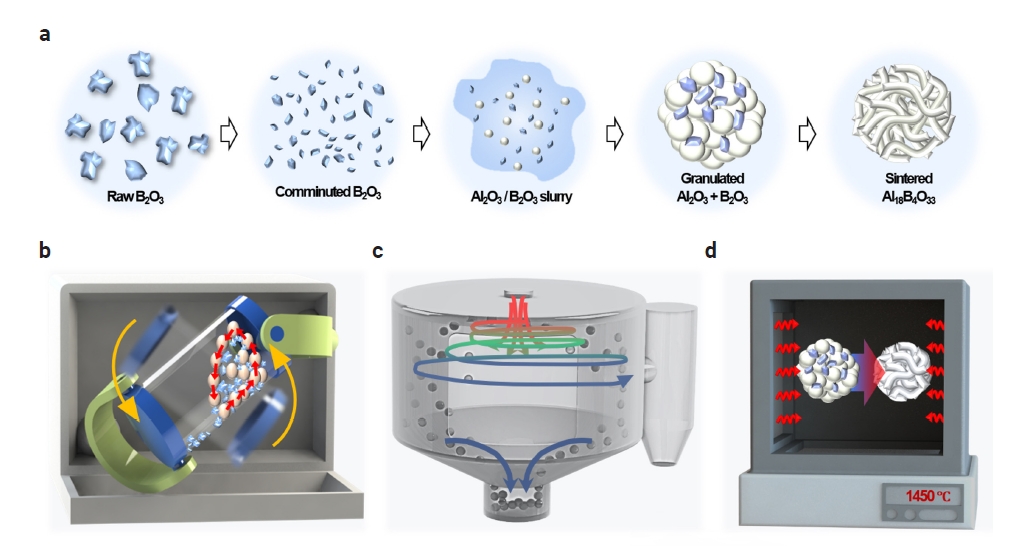

2. Experimental

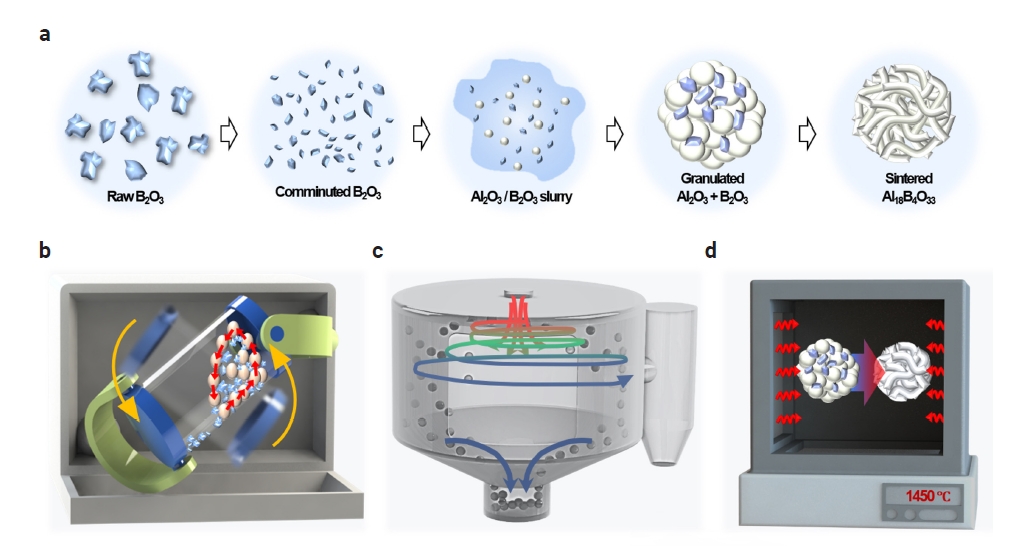

- 그림 1(a)는 균일한 구형의 Al18B4O33분말을 제작하는 과정을 나타낸 전체적인 개략도를 보여준다. B2O3의 입자 크기를 균일하게 감소시켜 Al2O3와 혼합하여 슬러리를 제조했으며 균일한 형태의 과립으로 제작 후 열 처리를 통해 최종적으로 Al18B4O33분말을 제작하는 과정이다. 본 연구에서 B2O3의 입자를 균일하고 정밀하게 제어하며 크기를 줄이기 위해 3D믹서를 이용한 밀링 방법을 고안했다. 일반적으로 사용되는 밀링 방법으로는 볼밀 (ball mill) 공정과 플레너터리 밀 (planetary mill) 공정이 있지만 볼밀 공정은 단방향으로 회전하여 상대적으로 낮은 에너지로 미세한 입자로의 분쇄에는 제한이 있으며, 플레너터리 밀 공정은 고속으로 회전하여 상대적으로 짧은 시간에 공정이 진행되지만 한번의 공정으로 분쇄가능한 분말의 양이 적다는 단점이 있다[25, 26]. 그에 반해 3D 믹서를 이용한 공정은 입자를 3차원으로 회전시켜 볼이 떨어지는 중력 에너지와 회전하는 통의 원심력 에너지가 더해져 큰 에너지로 미세하게 분말을 분쇄할 수 있으며, 한 번에 많은 양을 처리할 수 있는 장점이 있다(그림 1b) [27]. 이렇게 입자 크기를 감소시킨 B2O3 와 Al2O3원료 분말을 혼합하여 슬러리를 제작한 후 분무건조 공정을 통해 구형의 이종 혼합 과립으로 제작한다(그림 1c). 분무 건조 공정은 혼합 슬러리를 고속으로 회전하는 디스크에 의해 미세한 물방울 형태로 고온 챔버에 분사되면 용액들이 일정한 크기로 고온의 챔버 내에서 회전하며 건조되어 구형의 과립형태로 제작되는 공정이다. 이때 슬러리 내부의 바인더에 의해 B2O3와 Al2O3 가 혼합되어 응집해 과립으로 형성 이후 최종적으로 1450 °C 에서 열처리를 통해 Al18B4O33 구형 분말을 제작한다(그림 1d).

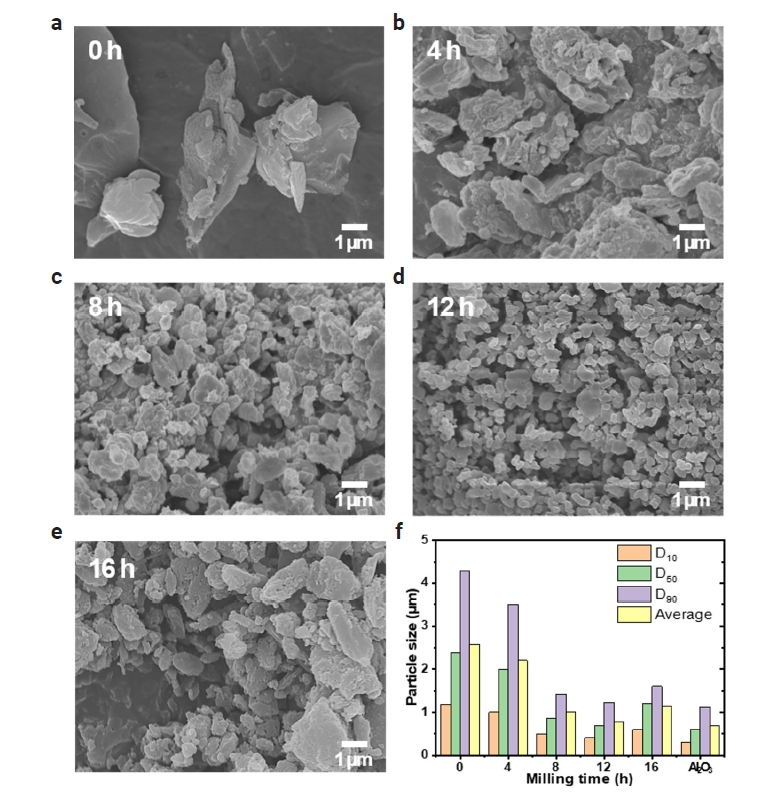

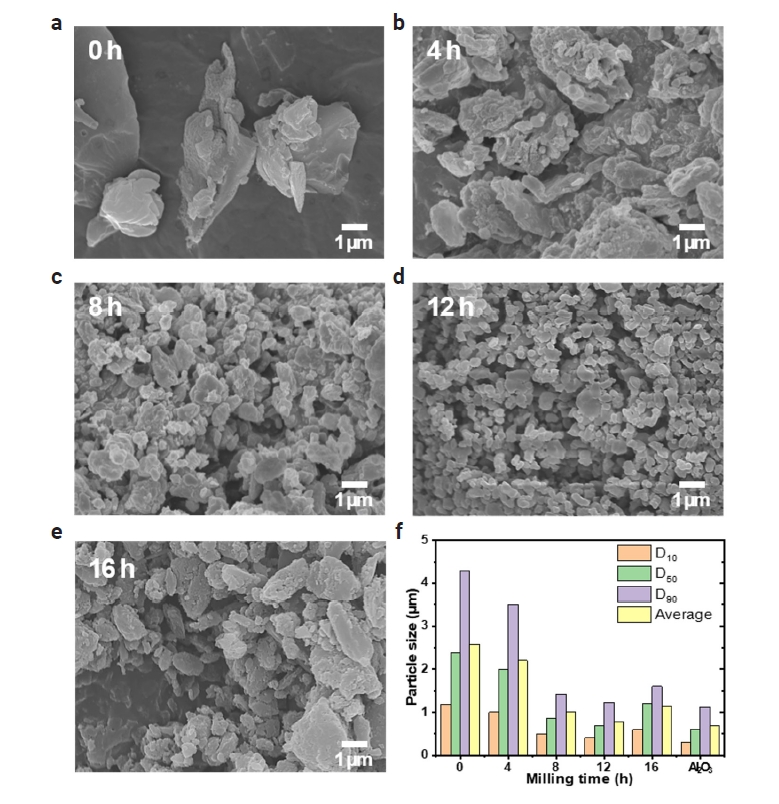

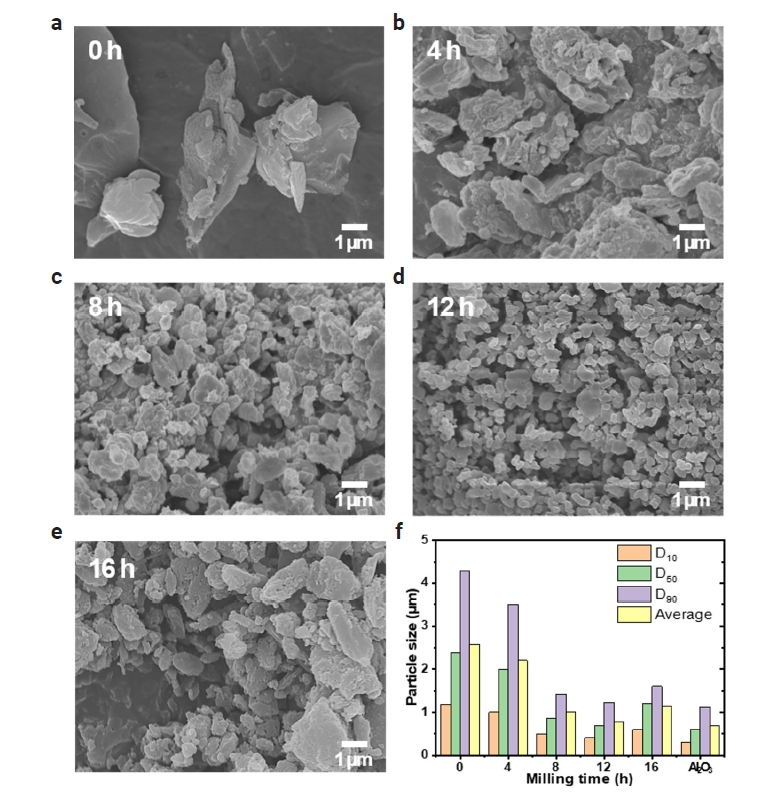

- B2O3의 입자 크기 및 분포를 제어하기 위해 3D 믹서를 통해 시간 변수로 나눠서 실험을 진행했다. 그림 2(a)의 밀링 전 원소재인 B2O3 입자 형태는 등방성 보단 이방성에 가까운 복잡한 형태이다. 이러한 B2O3 입자를 4시간부터 16시간까지 4시간 단위로 밀링 했을 때, 4시간 밀링 과정에서 일부B2O3 입자는 분쇄되어 크기가 감소했지만 전체 영역에 균일한 에너지를 전달하기에 부족한 시간으로 인해 분쇄되지 못한 큰 입자들이 많이 분포했다. 밀링 전 B2O3 원소재와 크기 차이가 많이 나지 않는 것을 확인할 수 있다(그림 2b). 그림 2(c)와 그림 2(d)에서 8시간과 12시간 밀링 후 입자의 형상은 등방성의 일정한 형상을 띄고 있으며, 1μm보다 작은 입자 분포가 증가한 것을 확인할 수 있다. 하지만 그림 2(e)의 16시간 밀링 후 B2O3 입자는 오히려 이방성의 모난 형상을 띄며 입자 평균 크기가 1.14 μm로 커진 것을 확인할 수 있는데 이는 과도한 밀링으로 인해 열이 발생하였고 열에 민감한 B2O3 입자가 응집된 것을 의미한다[28]. 그림 2(f)에서 볼 수 있듯, 3D 믹서로 12시간 밀링을 진행했을 때 입자의 평균 크기는 0.77 μm로 가장 작은 크기를 나타냈다. 누적 백분율 50 %에 해당하는 입도 분포인 D50 값이 밀링 전 B2O3 대비 52 % 감소하여 가장 작고 균일하게 분쇄된 것을 확인할 수 있다.

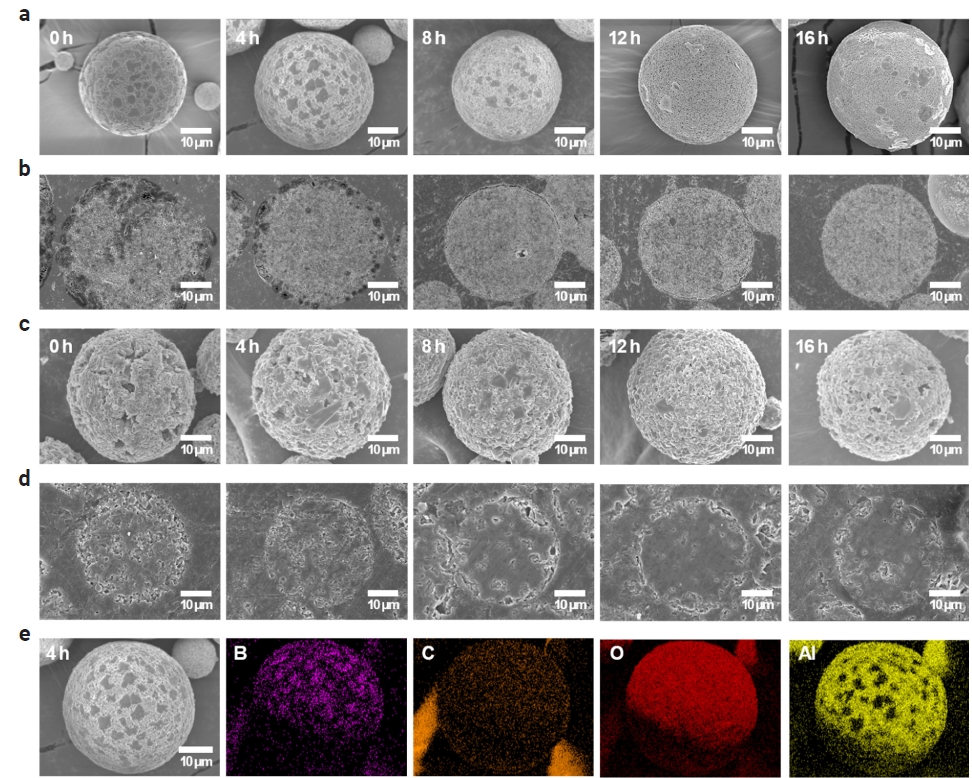

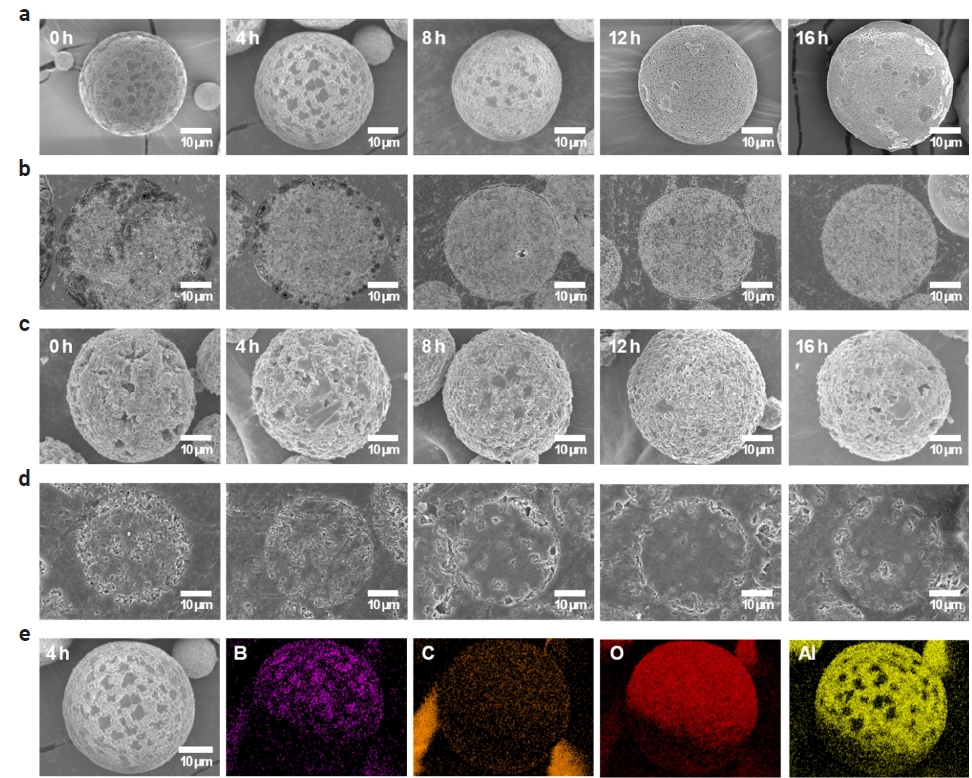

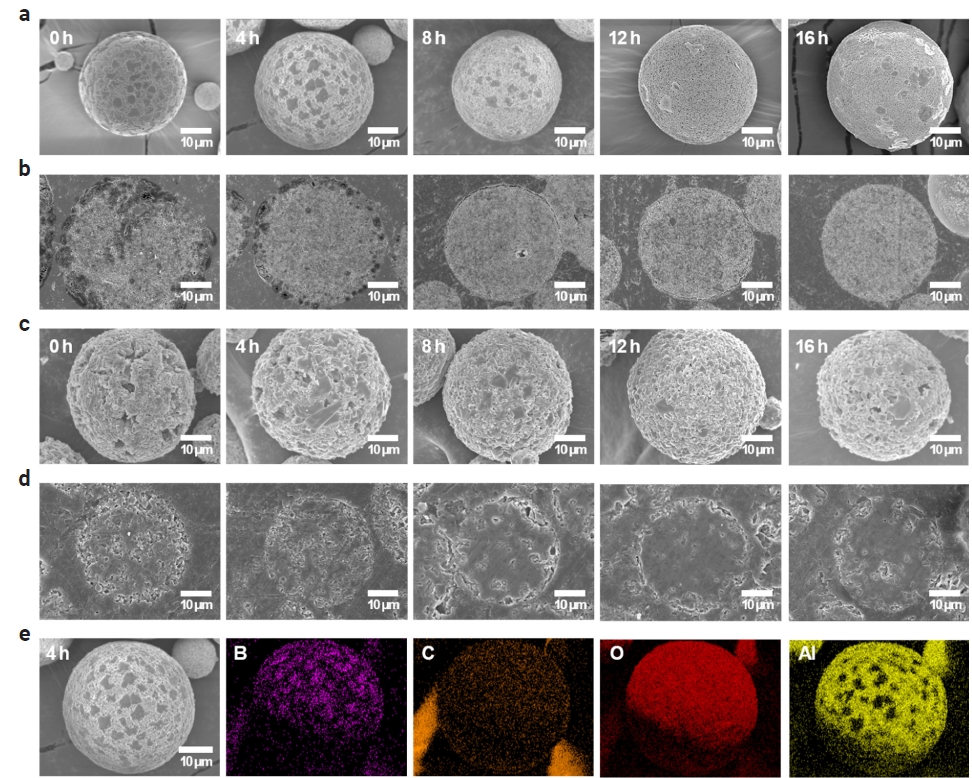

- 분무건조 공정에서 혼합물이 회전하며 건조될 때 비슷한 입자 크기를 가지면 구형 과립 내 입자의 분포가 균일해지지만, 입자의 크기가 다를 때 밀도 차이로 인해 다른 관성 에너지를 가져 큰 입자가 표면에 위치하게 되면서 층을 이루게 된다[29, 30]. 따라서 본 연구에서 분무건조 공정 후 제작된 과립에 균일하게 B2O3 와 Al2O3 가 분포해 있어야 열처리 후 구형화율이 높은 Al18B4O33가 형성될 수 있을 것으로 예상했으며, 정확한 Al18B4O33의 형상을 제작하고자 B2O3의 크기 변수에 따라 Al2O3와 혼합해 각각의 슬러리를 분무건조 공정을 통해 구형 과립으로 제작했다. 그림 3(a)는 시간 변수에 따라 제작된 B2O3/Al2O3 슬러리를 분무 건조 공정 후 제작한 과립의 이미지이며, B2O3의 입자크기가 클수록 구형 분말의 표면에 위치하는 것을 볼 수 있다. Al2O3와 가장 유사한입자 크기를 갖는 12시간 조건의 구형 과립 표면 B2O3 입자 분포가 줄어든 것을 확인할 수 있다. 과립 내부에 B2O3 입자 분포를 확인하기 위해 과립의 단면을 확인해보았을 때, 4시간 밀링 공정을 진행한 B2O3 분말을 이용한 B2O3/Al2O3 혼합 과립 내부보다 표면에 B2O3 입자가 대부분 분포한 것을 확인할 수 있다(그림 3b). 그림 3(e)의 EDS mapping 이미지를 통해서도 4시간 밀링 공정을 진행한 구형 과립의 표면에 B2O3 가 분포해 있는 것을 확인할 수 있다. 반면 상대적으로 작은 B2O3일수록 제작된 과립의 단면은 내부에 균일하게 분포하고 있는 것을 확인할 수 있으며, 이는 Al2O와 B2O3가 크기가 비슷할 때 균일하게 분포된다는 것을 의미한다. 그림 3(c)는 제작된 구형 과립을 열처리하여 최종적으로 제작한 Al18B4O33 구형 분말의 표면 이미지이다. 0시간과 4시간, 16시간으로 밀링 공정을 진행한 상대적으로 입자 크기가 큰 B2O3로 제작된 구형 과립은 열처리 후 표면에 많은 기공이 발생했다. 이는 표면에 많이 응집되어 있는B2O3입자가 열처리 시 Al18B4O33로 결합되지 못해 B2O3입자 탈락이 발생해 빈 공간이 생긴 것을 의미한다. 그에 반해 상대적으로 작은 입자인 8시간과 12 시간 밀링 공정을 진행한 B2O3 분말을 이용한 과립은 열처리 후에도 표면이 매끄럽고 균일하게 소결된 것을 확인할 수 있다. 또한 열처리 후 구형 분말의 단면을 확인해 보았을 때, 0시간과 4시간, 8시간, 16시간 밀링 공정에서 내부에 빈공간이 확인할 수 있는데, 이는 단면으로 표면 연마 과정에서 내부에 존재하는 반응하지 못한 B2O3의 입자가 탈락되어 내부 기공처럼 보이게 된다(그림 3d). 이러한 빈 공간의 크기는 B2O3의 입자 크기에 비례해서 각각 2.11 μm, 1.98 μm, 1.60 μm, 1.73 μm으로 측정이 되었다. 반면 12시간 밀링 공정을 진행한 B2O3를 이용한 구형 분말의 단면에서 가장 작고 (1.23 μm), 적은 기공이 발생한 것을 통해 크기가 작고 입자 분포도가 좁은 B2O3의 입자가 Al2O3와 가장 균일하게 분포하여 우수한 구형화가 가능했음을 확인하였다.

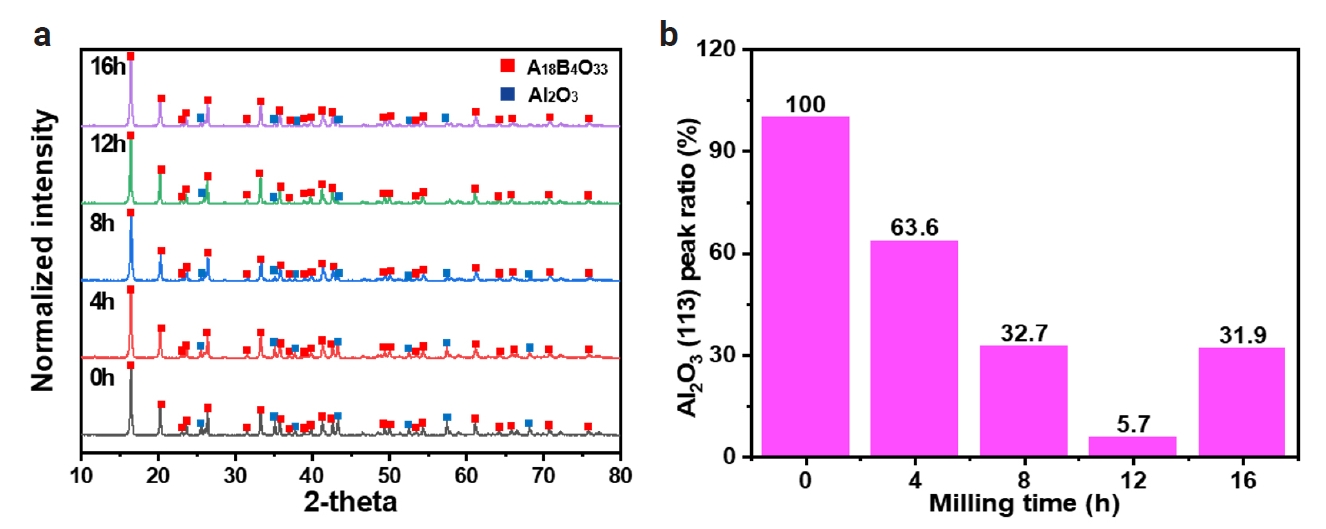

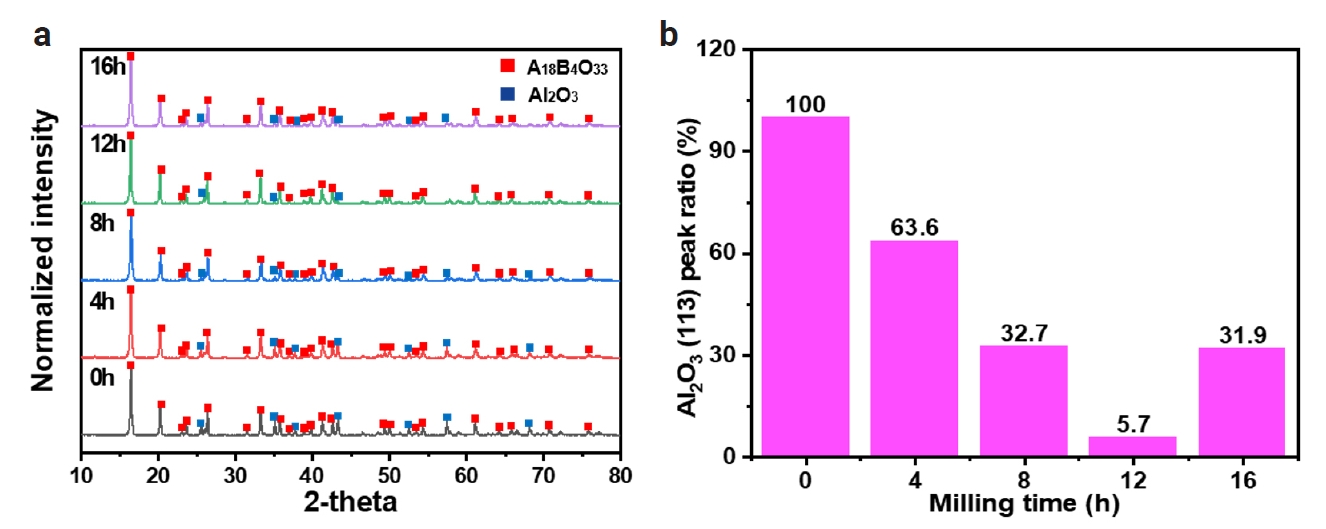

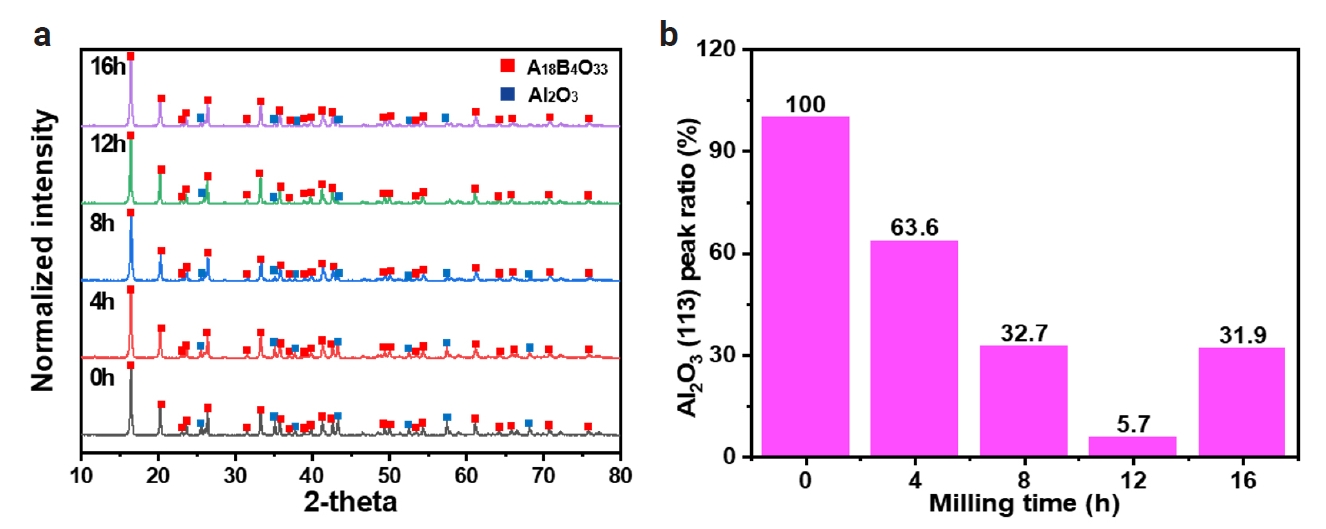

- 본 연구에서 가장 중요한 것은 분말의 구형을 유지하며 균일한 Al18B4O33 결정 구조를 갖는 것이다. 밀링 공정 변수에 따라 제작된 과립을 열처리한 구형 분말의 XRD 결정구조를 분석한 결과 공통적으로 Al18B4O33 구조에 잔류 Al2O3가 존재하는 것을 확인할 수 있다(그림 4a). 이는 12시간 밀링 공정을 제외한 표면에 상대적으로 큰 B2O3 입자가 분포한 구형 이종 분말에서 열처리 시 주변 Al2O3 입자와 충분히 반응하지 않고 B2O3 입자가 탈락되어 균일한 합성이 이루어지지 못해 잔류 Al2O3가 존재하는 것을 의미한다. 그에 반해 비교적 B2O3 입자가 Al2O3 입자와 균일하게 혼합된 12시간 밀링 공정 후 제작한 구형 분말에서 가장 낮은 Al2O3피크를 나타내었다. 균일한 Al18B4O33제조 정도를 정량화하기 위해 잔류 Al2O3의 가장 높은 intensity를 나타내는 (113)면 피크의 intensity를 측정해 비교했다(그림 4b). 밀링을 진행하지 않은 B2O3를 이용해 제작한 구형 분말의 Al2O3 (113) 면 피크를 기준 (100 %)으로 설정 후, 상대비를 정리한 결과 B2O3 입자의 크기가 가장 작고 균일했던 B2O3를 12 시간 밀링 진행 후 제작한 구형 분말에서의 Al2O3비율이 5.7 %로 가장 낮게 나타났다. 이는 Al2O3와 가장 유사한 입자크기를 갖는 B2O3 입자의 탈락이 가장 적어 대부분 Al18B4O33 형성으로 반응이 진행된 것을 의미한다. 하지만 16시간 밀링 후 열 응집으로 오히려 B2O3의 크기가 커졌기 때문에 반응하지 못한 Al2O3로 인해 Al2O3 비율이 증가한 결과를 보였다.

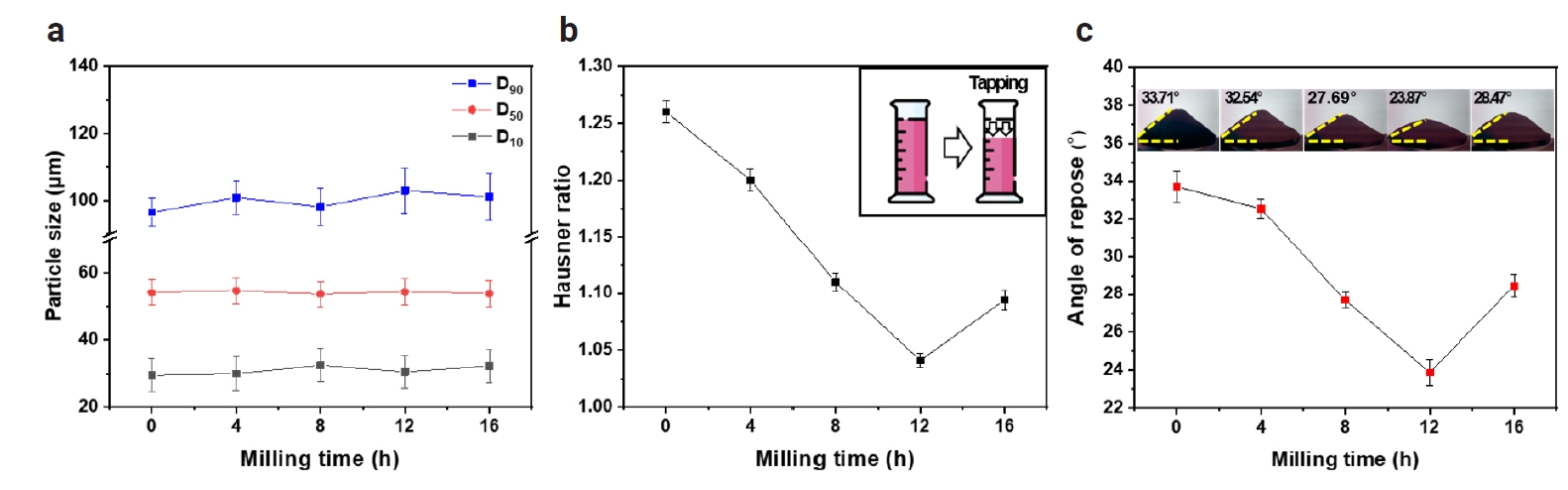

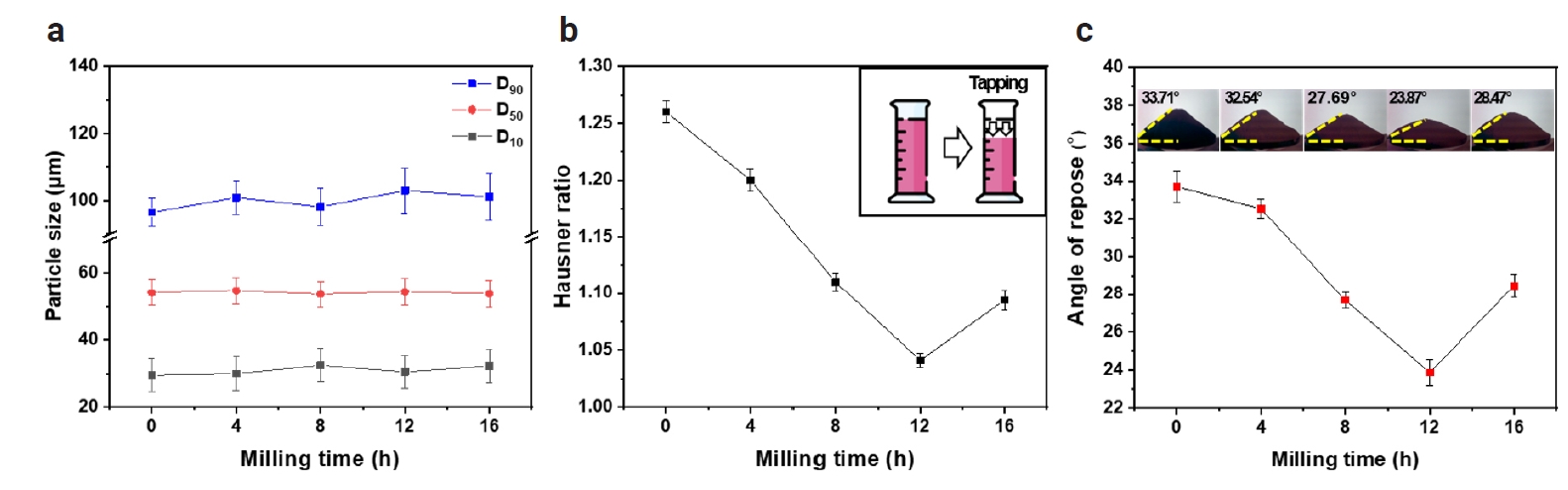

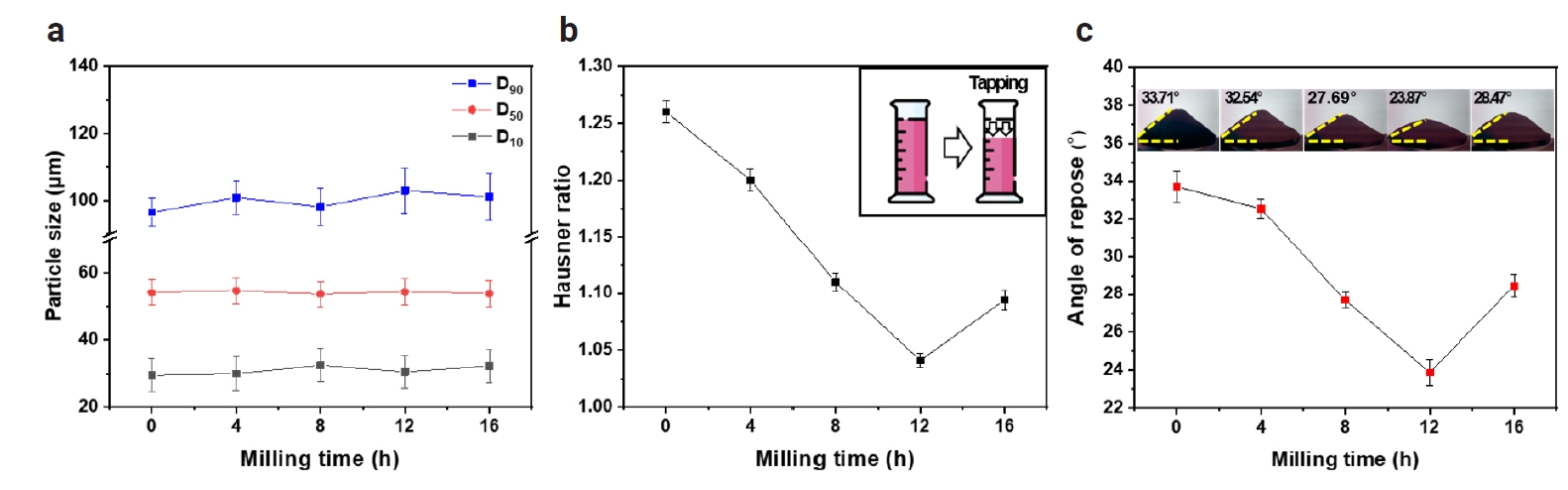

- 그림 5(a)의 그래프는 B2O3 밀링 공정 시간에 따라 제작된 Al18B4O33 구형 분말의 크기 (D10, D50, D90)를 나타낸다. DX분말 재료의 평균 입도를 나타내는 데 사용되는 누적 백분율이다. 예를 들어 D50 100 μm는 100 μm보다 큰 50 % 입자와 100 μm보다 작은 50 % 입자가 있음을 의미합니다. 16시간까지 B2O3 밀링 공정 시간 변화에도 구형 분말 크기는 일정한 것을 확인할 수 있다. 이는 밀링 공정을 통해 B2O3의 입자 크기와 분포를 조절하는 것은 소결 균일성에 영향을 미치지만 구형 분말 크기에는 영향을 주지 않는 것을 의미한다. 열처리한 구형 분말의 유동성을 확인하기 위해 자동 분체 특성 측정기를 통해 겉보기 밀도 및 탭 밀도를 측정하여 하우스너 비율 (Hausner ratio)을 분석했다(그림 5b) [31]. 하우스너 비율은 탭 밀도를 겉보기 밀도로 나눈 값으로, 1에 가까울수록 구형 분말의 유동성이 높은 것을 의미한다. 겉보기 밀도는 구형 분말을 용기에 채운 후 공극을 포함한 전체 부피를 기준으로 측정한 밀도이며, 탭 밀도는 구형 분말을 용기에 채운 후 일정 시간 동안 진동으로 분말이 충진 시킨 후 부피가 최소화될 때의 밀도이다[32]. 따라서 충진 되는 비율은 구형 분말의 유동성과 연관이 있으며, 비교적으로 큰 B2O3 입자로 제작된 구형 분말일수록 하우스너비가 큰 결과를 나타낸다. 0시간부터 4시간, 8시간, 12시간, 16시간 밀링 공정에 따라 탭밀도는 1.56 g/cm3, 1.59 g/cm3, 1.68 g/cm3, 1.73 g/cm3, 1.67 g/cm3의 결과를 나타냈으며, 12시간 밀링 공정에서 가장 높은 밀도를 확인할 수 있다. 결과적으로 12 시간 밀링 공정을 통해 균일한 B2O3를 이용하여 제작된 이종 과립을 열처리한 구형 분말의 하우스너비가 1.04로 밀링을 진행하지 않은 B2O3를 이용했을 때보다 17 % 감소되어 향상된 유동성의 결과를 나타낸다. 또한 분말의 유동 특성은 수평면 위에 분말을 수직방향으로 자유낙하 시켰을 때 원뿔 형태로 유지되는 기울기 경사각인 안식각으로도 분석 가능하다[33]. 유동성이 높을수록 원뿔 형태의 높이는 낮게 유지된다. 밀링을 하지 않은 B2O3를 사용한 구형 분말의 안식각은 33.7도인 반면, 12 시간 밀링 공정으로 제작된 구형 분말은 23.9도로 29 % 낮아진 안식각을 통해 높은 유동성을 나타낸다. 결과적으로 3D 믹서를 이용한 B2O3의 밀링 공정을 통해 입자를 Al2O3와 유사한 크기로 감소시키면 내부까지 균일 혼합된 이종 과립이 형성되며, 열처리 후 매끈한 구형 형태와 균일한 Al18B4O33 결정상을 가짐에 따라 향상된 유동성을 구현할 수 있다는 것을 확인할 수 있다. 본 연구를 통해 제시한 고 유동성의 Al18B4O33 세라믹 소재는 우수한 내구성이 필요한 반도체, 우주항공 산업 분야에서 활용 가능할 것으로 기대된다.

3. Results and discussion

- 본 연구에서는 반도체, 우주항공을 포함한 다양한 산업에 적용 가능한 고 유동성 특성의 Al18B4O33 구형 분말의 제작 방법을 개발했다. 3D 믹서를 통해 B2O3의 입자의 크기를 균일하게 제어할 수 있으며 B2O3의 밀링 공정을 통해 입자를 Al2O3와 동일하게 크기로 감소시켰을 때 내부까지 치밀한 이종 혼합 과립을 형성할 수 있다는 것을 증명했다. 열처리 후 향상된 Al18B4O33 결정상을 나타냈다. 이러한 밀링 공정을 통해 치밀화 된 Al18B4O33 구형 분말은 밀링을 진행하지 않은 B2O3 분말을 사용한 구형 분말에 비해 18 % 감소한 하우스너비 (1.04)와 29% 감소한 안식각 (23.9)을 가짐으로 향상된 유동성 특성을 나타낸다. 본 연구에서 개발한 Al18B4O33의 고유동화 기술은 높은 유동 특성을 요구하는 반도체, 이차전지, 항공우주 등의 차세대 산업에서 세라믹 코팅 공정 및 고밀도 소결체 제조 공정에 다양하게 적용될 수 있을 것이라 기대된다.

4. Conclusion

-

Funding

This research was supported by the National Research Foundation of Korea (NRF) grant funded by the Korean government (MSIT) (grant number 2022R1F1A1069574).

-

Conflict of Interest Declaration

The authors declare no competing financial interests or personal relationships.

-

Data Availability Statement

The original contributions presented in the study are included in the article, further inquiries can be directed to the corresponding authors.

-

Author Information and Contribution

송기호: 위촉 연구원; conceptualization, writing–original draft, data curation. 이상인: 석사과정 학생; conceptualization, data curation. 송현승: 석사과정 학생; data curation. 안창의: 선임연구원; conceptualization, writing–review & editing, supervision

-

Acknowledgement

None.

Article information

- 1. J. C. Williams, E. A and J. A. m. Starke Jr: Acta Mater., 51 (2003) 5775.Article

- 2. E. Bakan, D. E. Mack, G. Mauer, R. Vaßen, J. Lamon and N. P. Padture: Advanced Ceramics for Energy Conversion and Storage, (2020) 3.

- 3. E. P. Simonenko, D. V. Sevast’yanov, N. P. Simonenko, V. G. Sevast’yanov and N. T. Kuznetsov: Russ. J. Inorg. Chem., 58 (2013) 1669.ArticlePDF

- 4. A. S. Okada: Mater. Sci. Eng. B, 161 (2009) 182.Article

- 5. S. Zhang, J. Wang, M. Zhang, L. Ding, H. Chan, X. Liu, F. Wu, Z. Tu, L. Shao and N. Ye: Coatings, 13 (2023) 956.Article

- 6. X. Guo, Q. Xun, Z. Li and S. Du: Micromachines, 10 (2019) 406.Article

- 7. K. Sun, W. Zhong, S. Qiu, W. Cai, X. Xie, H. Wang, S. Zhang and W. Li: Coatings, 14 (2024) 377.Article

- 8. T. Ma, T. List and V. M. Donnelly: J. Vac. Sci. Technol. A, 36 (2018) 031305.Article

- 9. M. F. Hernández, G. Suárez, M. Cipollone, M. S. Conconi, E. F. Aglietti and N. M. Rendtorff: Ceram. Int., 43 (2017) 2188.Article

- 10. D. Lao, Y. Zhang, L. Huang, X. Liang and W. Jia: J. Aust. Ceram. Soc., 30 (2024) 905.Article

- 11. J. Choi, S. Lee, K. Song, T. Kim and C. Ahn: J. Powder Mater., 30 (2023) 356.Article

- 12. M. Yoshida, S. Takeuchi, J. Pan, G. Sasaki, N. Fuyama, T. Fuj and H. M. Fukunaga: Adv. Compos., 8 (1999) 259.Article

- 13. S. Yu, Y. Zhao, G. Zhao, Q. Liu, B. Yao and H. Liu: Int. J. Adv. Manuf. Technol., 132 (2024) 1053.ArticlePDF

- 14. J. Wei, J. Li, X. Song, Y. Feng and T. Qiu: J. Alloys Compd., 768 (2018) 503.Article

- 15. M. Shi, Z. Xue, Z. Zhang, X. Ji, E. Byon and S. Zhang: Surf. Coat. Technol., 395 (2020) 125913.Article

- 16. R. Sobhanverdi and A. Akbari: Ceram. Int., 41 (2015) 14517.Article

- 17. M. Yang, Z. Li, X. Wang, Y. Li, F. Chen, M. Li, Y. Chen and W. Chen: Ceram. Int., 48 (2022) 1125.Article

- 18. M. Yu, J. Lin and J. Fang: Chem. Mater., 17 (2005) 1783.Article

- 19. C. Ramachandran, V. Balasubramanian and P. Ananthapadmanabhan: Surf. Coat. Technol., 206 (2012) 3017.Article

- 20. R. Li, M. Qin, C. Liu, H. Huang, H. Lu, P. Chen and X. Qu: Int. J. Refract. Met. Hard Mater., 62 (2017) 42.Article

- 21. T. Wong and P. John, Handbook of Nanoparticles., (2016) 329.

- 22. B. Özgür, O. Bilaç and C. Duran: Ceram. Int., 50 (2024) 14987.Article

- 23. W. J. Walker Jr, J. S. Reed and S. K. Verma: J. Am. Ceram. Soc., 82 (1999) 1711.Article

- 24. G. Bertrand, P. Roy, C. Filiatre and C. Coddet: Chem. Eng. Sci., 60 (2005) 95.Article

- 25. M. Gasgnier, H. Szwarc and A. Ronez: J. Mater. Sci., 35 (2000) 3003.Article

- 26. C. F. Burmeister and A. Kwade: Chemical. Soc. Rev., 42 (2013) 7660.Article

- 27. K. Bhoite, G. Kakandikar and V. Nandedkar: Mater. Today: Proceed., 2 (2015) 1700.Article

- 28. Y. Zhao, Q. Zhang, J. Chen, Y. Yi, M. Zhou and J. Cui: J. Mater. Sci.: Mater. Electron., 35 (2024) 225.Article

- 29. S. Wintzheimer, L. Luthardt, K. L. A. Cao, I. Imaz, D. Maspoch, T. Ogi, A. Bück, D. P. Debecker, M. Faustini and K. Mandel: Adv Mater., 35 (2023) 2306648.Article

- 30. A. B. D. Nandiyanto, T. Ogi, W.-N. Wang, L. Gradon and K. Okuyama: Adv. Powder Technol., 30 (2019) 2908.Article

- 31. H. A. Murtaza, A. Mukhangaliyeva, B. Golman, A. Perveen and D. Talamona: J. Mater. Eng. Perform., 33 (2024) 10853.

- 32. J. S. e Silva, D. Splendor, I. Gonçalves, P. Costa and J. Sousa Lobo: Aaps Pharmscitech., 14 (2013) 1098.ArticlePDF

- 33. S. Duverger, V. Angelidakis, S. Nadimi, S. Utili, S. Bonelli, P. Philippe and J. Duriez: Granular Matter, 26 (2024) 20.Article

References

Figure & Data

References

Citations

Fig. 1.

Fig. 2.

Fig. 3.

Fig. 4.

Fig. 5.

TOP

KPMI

KPMI

ePub Link

ePub Link Cite this Article

Cite this Article