Articles

- Page Path

- HOME > J Powder Mater > Volume 31(6); 2024 > Article

-

Research Article

재사용 열보호시스템용 경량 단열소재 및 코팅제조와 고온 성능평가 - 남민수1,2, 김종일1, 신재성3, 김현준3, 오범석4, 김성원1,*

- Fabrication and High-Temperature Performance Evaluation of Light-Weight Insulation Materials and Coatings for Reusable Thermal Protection Systems

- Min-Soo Nam1,2, Jong-Il Kim1, Jaesung Shin3, Hyeonjun Kim3, Bum-Seok Oh4, Seongwon Kim1,*

-

Journal of Powder Materials 2024;31(6):521-529.

DOI: https://doi.org/10.4150/jpm.2024.00318

Published online: December 31, 2024

1한국세라믹기술원 이천분원 엔지니어링소재센터

2고려대학교 신소재공학과

3한국항공우주연구원 소형발사체연구부

4한국항공우주연구원 발사체기술연구1부

1Engineering Materials Center, Korea Institute of Ceramic Engineering and Technology, Icheon 17303, Republic of Korea

2Department of Materials Science and Engineering, Korea University, Anam-dong, Seongbuk-gu, Seoul 02841, Republic of Korea

3Small Launch Vehicle Research Division, Korea Aerospace Research Institute, 169-84 Gwahak-ro, Yuseong-Gu, Daejeon 34133, Republic of Korea

4Launch Vehicle Technology Research Division (1), Korea Aerospace Research Institute, 169-84 Gwahak-ro, Yuseong-Gu, Daejeon 34133, Republic of Korea

- *Corresponding Author: Seongwon Kim, TEL: +82-31-645-1452, FAX: +82-31-645-1492, E-mail: woods3@kicet.re.kr

© The Korean Powder Metallurgy & Materials Institute

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0/) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

- 1,546 Views

- 54 Download

- 1 Crossref

Abstract

- Light-weight ceramic insulation materials and high-emissivity coatings were fabricated for reusable thermal protection systems (TPS). Alumina-silica fibers and boric acid were used to fabricate the insulation, which was heat treated at 1250 °C. High-emissivity coating of borosilicate glass modified with TaSi2, MoSi2, and SiB6 was applied via dip-and-spray coating methods and heat-treated at 1100°C. Testing in a high-velocity oxygen fuel environment at temperatures over 1100 °C for 120 seconds showed that the rigid structures withstood the flame robustly. The coating effectively infiltrated into the fibers, confirmed by scanning electron microscopy, energy-dispersive X-ray spectroscopy, and X-ray diffraction analyses. Although some oxidation of TaSi2 occurred, thereby increasing the Ta2O5 and SiO2 phases, no significant phase changes or performance degradation were observed. These results demonstrate the potential of these materials for reusable TPS applications in extreme thermal environments.

- 열보호시스템(Thermal Protection System, TPS)은 우주비행체의 재진입(Re-entry) 환경 혹은 극초음속(Hypersonic) 비행체에서 발생하는 공력가열(Aerodynamic heating)로부터 비행체와 내부를 보호하는 필수적인 요소이다[1]. 비행체와 공기의 마찰로 인해 발생하는 공력가열은 대류현상에 의해 발생되고 이를 효과적으로 보호하기 위한 TPS에는 시스템적인 전도, 복사 열전달과 소재의 화학박응이 중요하게 작용한다. 공력가열의 양상은 재진입궤도, 속도나 선단부(Leading edge) 형상에 따라 달라지며 따라서 TPS 또한 적용되는 온도와 형상에 따라 그 소재와 특성이 결정된다[2]. TPS는 공력가열로 발생하는 열유속 환경에 따라 재사용과 삭마형 TPS로 구분된다. 재진입의 열유속이 1 MW/m2 이하인 지구 저궤도(Low Earth Orbit, LEO) 임무를 수행하는 우주비행체가 재진입하는 경우 낮은 열전도도를 갖는 단열소재(Insulation)와 표면의 열을 견디는 내열소재(Refractory materials)로 구성된 재사용(Reusable) TPS로 비행체를 보호할 수 있다. 반면 그 이상의 열유속 환경에서 재진입하는 경우에는 열분해(pyrolysis)를 통해 기체상을 형성하는 삭마형(Ablative) TPS를 통해 비행체를 보호해야 한다[1].

- 재사용 TPS가 적용되는 우주비행체의 선단부는 열분산 구조를 갖는 무딘 선단부(Blunt edge)와 고속 비행시의 열집중 구조를 갖는 예리한 선단부(Sharp edge) 두 가지 형상으로 크게 나뉜다[3]. 우주왕복선 등에 적용된 무딘 선단부는 공력가열로 발생하는 열의 대부분을 복사를 통해 방출하고 내부로의 열전달은 단열소재를 통해 최소화시킨다. 반면 극초음속 비행체는 예리한 선단부를 갖는데 비행체의 기동이나 안정성을 향상시키며 공력가열로 발생하는 열을 집중시킨다. 따라서 녹는점이 높고 내열 특성이 좋은 초고온세라믹스(Ultra-high Temperature Ceramics, UHTC) 등의 소재가 TPS로 적용된다[4, 5].

- 우주비행체 선단부를 통해 기체 내부로 전달되는 열을 막기 위해 다양한 소재와 형상의 재사용 TPS가 NASA ARC(Ames Research Center)와 GRC(Glenn Research Center)에서 개발되었다[6]. RCC(Reinforced Carbon-Carbon)를 제외한 RSI(Reusable Surface Insulation)는 세라믹 섬유를 활용한 다공체로 제조되었으며 LI(Lockheed Insulation) 등의 실리카(SiO2) 섬유를 활용한 단열소재와 FRCI(Fibrous Refractory Composite Insulation), AETB(Alumina Enhanced Thermal Barrier), BRI(Boeing Rigid Insulation)등의 실리카와 알루미나(Al2O3) 섬유가 혼합된 단열소재 등 그 제조 방식, 소재, 사용온도 측면에서 다양한 종류의 TPS가 개발되었다[6-8]. 초기에 개발된 LI 단열소재는 실리카 섬유를 실리카 나노분말과 열처리하여 결합한 소재로 낮은 밀도와 열전도도를 갖지만 강도가 낮고 고온안정성이 떨어지는 단점을 지닌다. 이를 보완하기 위해 알루미나 섬유를 첨가하여 강도와 고온안정성을 높인 FRCI 나 AETB 등의 단열소재가 개발되었고, Boro-aluminosilicate섬유를 결합재로 사용하는 방식으로 제조되었다. 이후에 BRI로 제조방식이 개선되어 흡습성이 높은 B2O3 대신 B4C 분말과 각각의 실리카, 알루미나 섬유를 혼합하여 단열소재를 제조하였다. 이러한 산화물계 세라믹 섬유 단열소재는 후술될 다층구조 TPS인 TUFROC(Toughened Uni-piece Fibrous Reinforced Oxidation-resistant Composite)의 단열소재 파트로 응용될 수 있다[9, 10].

- TUFROC은 NASA에서 개발되어 X-37B 우주비행기에 처음 적용된 다층구조 재사용 TPS의 명칭이다. TUFROC은 표면에서 내부까지 내열온도가 다른 3층의 소재가 하나의 부품(Uni-piece)으로 물리, 화학적으로 결합된 TPS다. TUFROC이 적용된 X-37B는 현재 여러 번의 지구 저궤도 임무와 재진입을 수행하며 재사용 TPS의 성공적인 사례를 보여주고 있다. 이러한 TUFROC을 벤치마킹하여 한국세라믹기술원과 한국항공우주연구원이 함께 국내에서 확보가능한 소재를 활용하여 한국형 TPS 소재 및 시스템의 개발을 진행하고 있다.

- 본 연구에서는 선행 연구를 통해 개발한 한국형 재사용 TPS의 산화물 경량 고온 단열소재의 품질 향상을 위해 유리형성제 변경과 열처리 온도 변경을 통해 공정을 개선하였다. 또한 HETC(High Efficiency Tantalum-based Ceramic Composite)[11] 코팅을 벤치마킹하여 제조한 고방사율 코팅을 적용하여 시편을 제조하였고, 이를 HVOF(High Velocity Oxygen Fuel)를 이용한 모사환경 평가를 진행하여 재사용 가능성을 평가하였다. 평가된 소재는 미세구조, 결정구조 등의 분석을 통해 모사환경 평가 이후 미세구조적 파손, 박리, 균열 등의 흔적이나 결정구조적 변화를 분석하여 재사용 TPS 적용 가능성을 제시하였다.

1. Introduction

- 경량 단열소재의 제조는 Al2O3-SiO2 조성의 세라믹 섬유인 세라크울(Cerak Wool, 1300 Bulk, KCC Corp., Korea)을 사용한다. 섬유간 결합을 위한 유리형성제는 붕산(Boric acid, Daejung Chemicals & Metals co., ltd., Korea)분말을 사용하였다. 섬유와 유리형성제는 표 1의 조성에 따라 증류수 용매 내에서 overhead mixer와 metal impeller를 이용하여 2 시간 동안 400 rpm으로 분쇄, 혼합, 분산된다. 제조된 슬러리는 60Ø 아크릴 몰드 내에 장입되어 증류수를 제거하며 일정 크기로 성형하는 탈수성형 공정을 통해 일정 형태로 성형된다. 성형된 섬유는 대기 분위기의 박스로 내에 장입하고 1250°C 온도에서 1.5 h 동안 열처리하여 단열소재로 제조된다.

- 고방사율 유리 코팅층의 원료는 분쇄된 붕규산 유리(Borosilicate glass, low form, Duran®, Schott, Germany)를 사용한다. 이에 HETC를 벤치마킹하여 내열성과 방사율을 향상시킨 원료로 TaSi2(KOJUNDO KOREA co., ltd., Korea), MoSi2(KOJUNDO KOREA co., ltd., Korea), 그리고 SiB6(KOJUNDO KOREA co., ltd., Korea)를 함께 사용하였다. 코팅을 위한 슬러리는 표 2의 조성에 따라 가소제인 methylcellulose(Methocel®, A4M, Sigma-Aldrich, USA)를 일정 비율 첨가하여 10 Ø ZrO2 볼과 함께 무수에탄올 용매에서 24 시간 동안 습식혼합 및 분쇄공정을 거쳐 제조된다.

- 제조된 유리코팅 슬러리는 내부 침투 코팅을 위한 딥(Dip) 코팅과 표면 코팅을 위한 스프레이(Spray) 코팅법을 통해 단열소재에 코팅한다. 딥 코팅은 ZrO2 볼을 걸러낸 코팅 슬러리에 단열소재를 담가 15 초 동안 코팅 소재의 단열재 내부로 함침한다. 단열재를 80°C 오븐에서 10 분 동안 건조하여 에탄올을 증발시킨 후 0.5 MPa 압력의 공압에 연결된 스프레이 건에 담아 단열재에 각 면당 10 초 동안 분사하여 스프레이 코팅을 진행하고 건조하는 과정을 5회 반복한다. 코팅을 완료한 단열소재는 대기 분위기의 박스로 내에 장입하고 1100°C 온도에서 1 h 동안 열처리하여 코팅층을 제조한다.

- 고온내구성 평가는 HVOF용사 장비를 이용하여 제조된 시편에 직접적으로 고온 고속 화염을 분사하여 평가를 진행하였다. 평가는 대기 분위기에서 진행되었으며 180 mm 분사 거리에서 총 120 초 동안 평가를 진행하였다. 평가 진행 중 IR pyrometer를 통해 분사 표면 온도를 측정하였다. 자세한 HVOF 평가 조건을 표 3에 나타내었다.

- HVOF 평가 이후 코팅소재의 결정구조는 Cu(λ = 1.5406 Å) 타겟을 사용한 X-선 회절 분석기(D/MAX-2500-PC, Rigaku Corp., Japan)를 통해 1°/min 스캔 속도로 2θ = 10–60° 범위에서 40 kV, 100 mA 조건으로 측정하여 평가하였다.

- 단열소재의 미세구조 및 조성분석은 전계방출형 주사 전자 현미경(FE-SEM, JSM-7610F+, JEOL Ltd., Japan)과 에너지 분산형 분광분석법(EDS, Ultim Max 100, Oxford Instruments, UK)을 통해 평가되었다. 단열소재의 단면과 표면에 대한 미세구조와 조성 분석을 통해 재사용 TPS로의 활용 가능성을 평가하였다.

2. Experimental Procedure

- 3-1. 경량 고온 세라믹 단열소재의 제조 및 공정개선

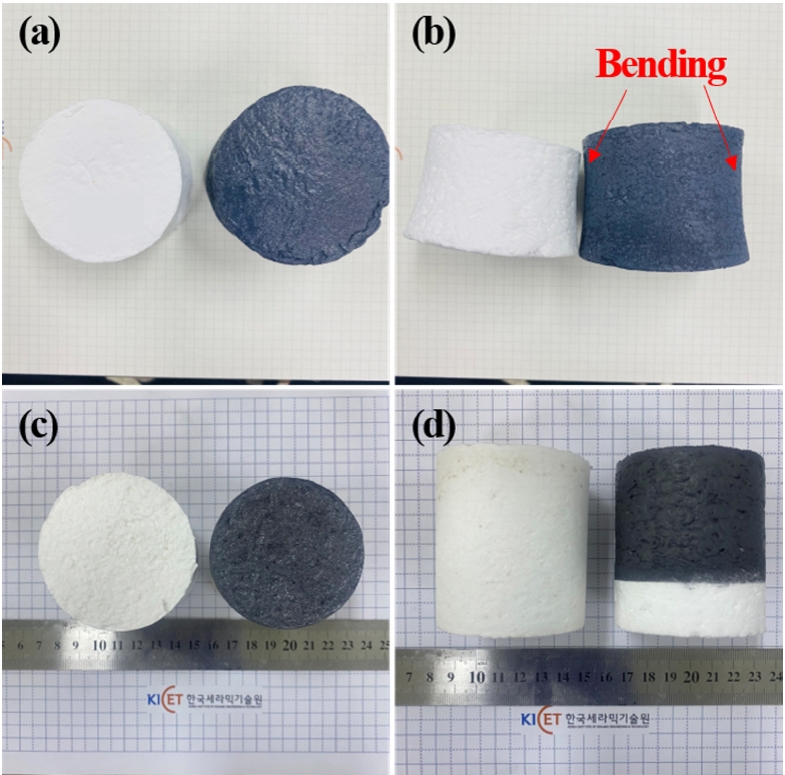

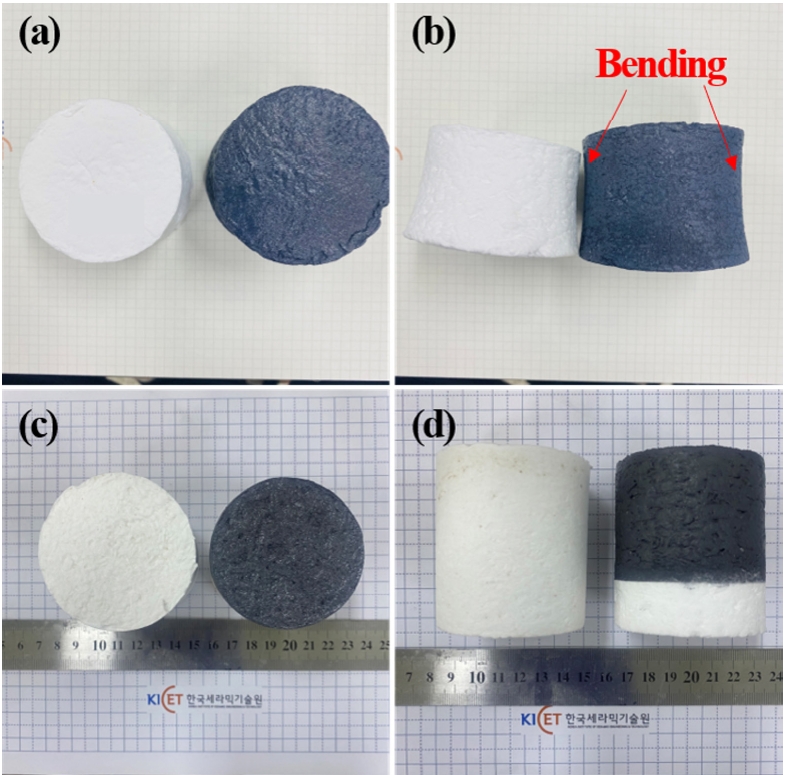

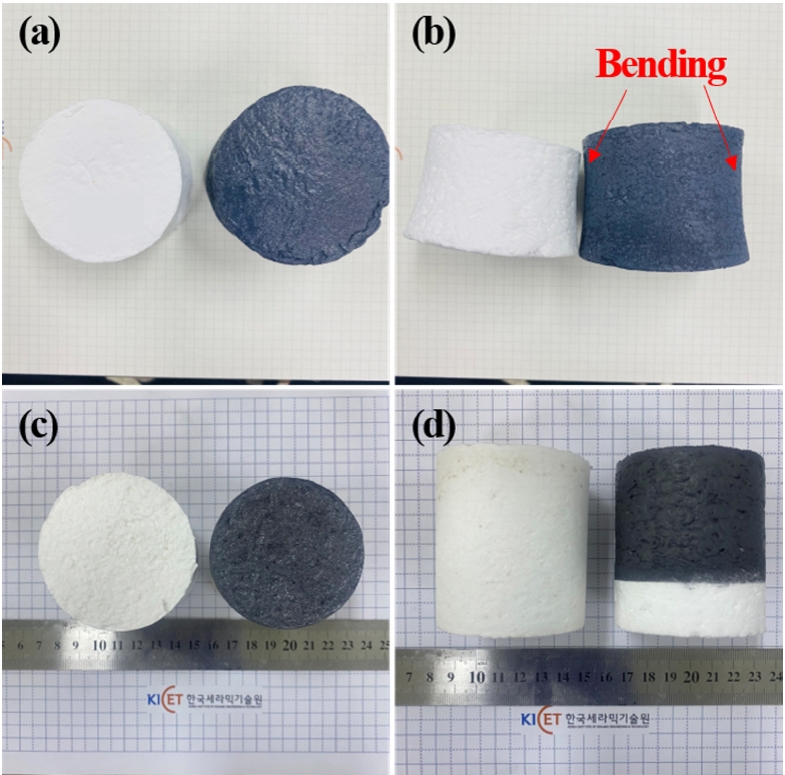

- 그림 1(a), (b)는 선행연구[12]의 공정을 통해 제조된 세라믹 단열소재를 보여주며 그림 1(c), (d)는 공정 개선을 통해 본 연구에서 제조된 세라믹 단열소재의 형상을 보여준다. 좌측에 위치한 백색 시편은 열처리 직후의 단열소재 형상이며, 우측에 위치한 흑색 시편은 코팅 공정이 적용된 이후의 단열소재 형상이다. 그림 1(a), (c)는 각 공정에 따른 시편의 평면도를 나타내며, 그림 1(b), (d)는 정면도를 나타낸다. 본 연구를 통해 개선된 공정은 유리형성제 변경과 열처리 온도 변경 2가지 개선점을 갖는다. 기존 공정은 boron source인 유리형성제로 B4C를 사용하여 섬유 내에 입자 분산 형태의 슬러리를 제조하였다. 반면 개선된 공정은 유리형성제로 수용성을 갖는 붕산을 사용하여 용액 형태의 분산 방식을 사용하여 더 균질한(Homogeneous) 유리형성제 분산 슬러리를 제조하였다. 또한 과도한 소결 방지를 위하여 열처리 공정을 1400°C, 1 h 에서 1250°C, 1.5 h 로 변경하였다.

- 그림 1(a), (b)에서 관찰되는 B4C를 이용해 제조한 단열소재는 측면이 휘어지는(bending) 형상을 보인다. 이는 유리형성제로 사용된 입자 분산 형태인 B4C의 불균질(Heterogeneous) 분산의 결과로 보인다. 성형 공정을 통해 원기둥(Cylinder) 형태로 성형된 단열소재는 열처리 공정을 통해 유리형성제의 산화를 통한 B2O3 형성과, 유리질 형성을 통한 섬유간 결합을 통해 제조된다. 반면 그림상에서 관찰되는 휘어지는 형상은 치밀화와 수축을 동반하는 소결의 결과로 보이며, 등방성 수축이 아닌 이방성 수축을 보이며 과소결의 결과로 관찰된다.

- 반면에 그림 1(c), (d)에 붕산을 유리형성제로 사용하여 제조된 시편은 B4C를 사용해 제조한 시편과 달리 휘어지는 현상이 관찰되지 않는다. 이는 유리형성제의 용매 및 섬유 내 분산 차이로 인해 발생하는 결과로 보인다. B4C는 용매와 섬유 내에 입자 형태의 분산을 통해 유리형성제로 작용하며 고온 산화 분위기에서 B2O3로 산화되어 섬유간 결합을 해주는 역할을 한다. 결합 정도와 유리질 분포는 B4C 입자의 분산 정도에 따라 큰 영향을 받게 된다. 표 1에 나타난 공정 배치에서는 분산제 첨가나 극성 조절을 통한 화학적 분산 방법 없이 혼합에 의한 물리적인 분산 방법만 사용하기 때문에 균질한 B4C 입자의 분산을 기대하기 어렵다. 반면 붕산은 용매에 완전히 용해되어 입자상 분산이 아닌 용액상태로 균질하게 분산되고, 고온에서 마찬가지로 B2O3 로 분해되어 유리형성제로 작용한다. 용액 상태의 분산이기 때문에 모든 섬유에 동일하게 분산되며 시편 내에서 균일한 분포를 갖게 된다. 따라서 그림 1(c), (d)에 나타난 시편의 형상에서 휘어지는 현상 없이 모든 방향에서 균일한 시편이 제조되었다.

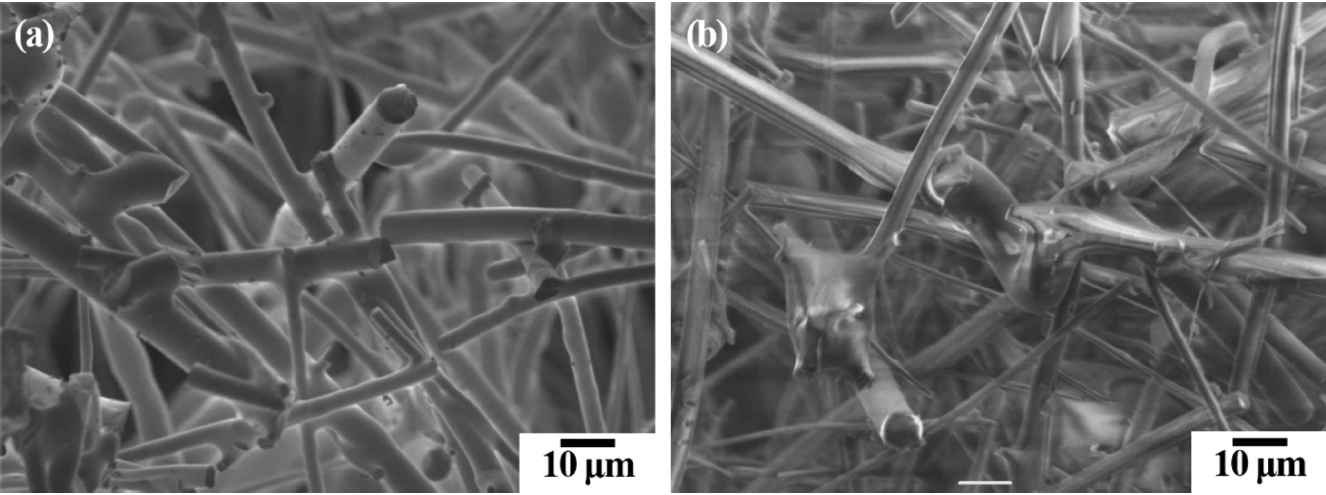

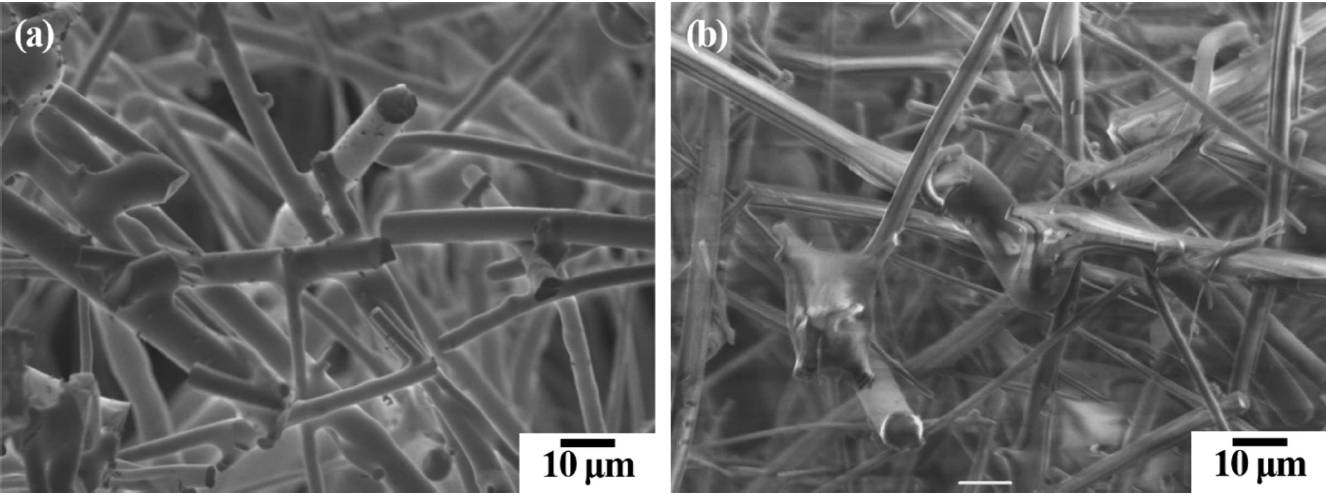

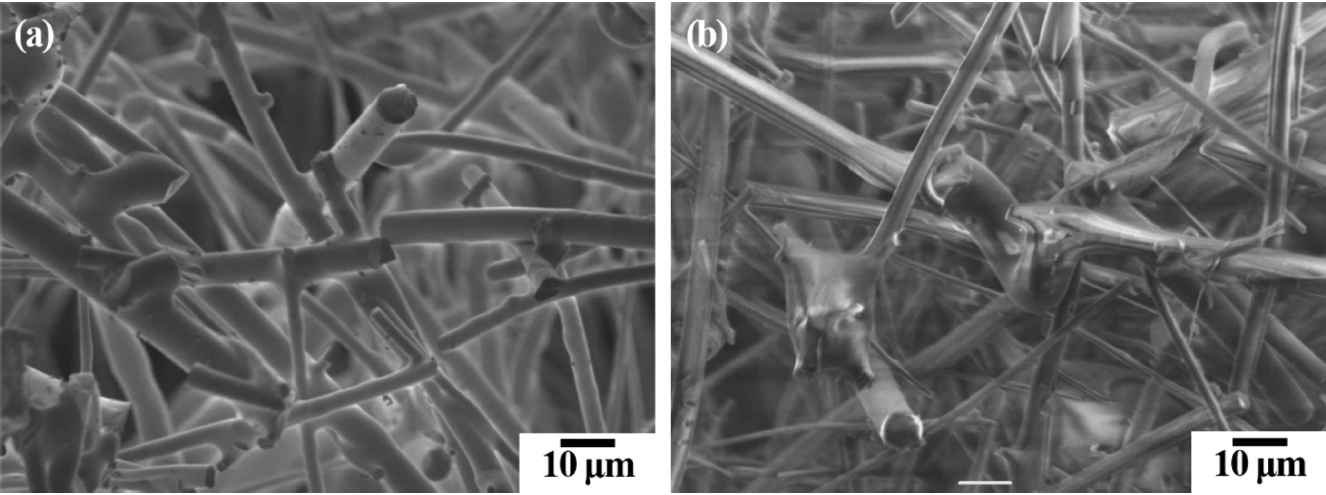

- 그림 2(a), (b)에 나타난 미세구조는 각각 B4C 와 붕산 분말을 유리형성제로 사용해 제조한 시편의 미세구조를 보여준다. 서로 다른 유리 형성제를 이용하였지만 섬유 각각의 결합 형태는 큰 차이를 보이지 않는다. 일반적으로 동일한 몰수의 붕산보다 B4C 가 4배 더 많은 boron source를 갖기 때문에 이를 맞추기 위해 배치 공정 상에서 B4C 대비 붕산 분말을 4배 더 많이 사용하였다. 따라서 유리형성제로 사용된 boron 원소 총량은 두 공정에서 같으며 미세구조적 특징에서 이 차이가 크게 관찰되지 않는다. 섬유간 끝단을 유리상이 발생하며 결합해주는 유사한 미세구조가 관찰되고 있으며, 미세구조적으로 유사한 구조 내에서도 붕산 분말을 사용한 시편이 외관적인 측면에서 더 나은 균일성을 보임을 그림 1, 2를 통해 확인하였다.

- 3-2. 고방사율 코팅소재의 제조

- 재사용 TPS 개발 초기 NASA ARC에서 개발된 표면 코팅인 RCG(Reaction-Cured Glass)[13] 코팅은 다공성 단열재가 습윤환경에 노출되어 생기는 문제를 막기 위해 불투수성(waterproof)을 위한 유리 코팅에 추가적으로 공력가열에 의한 열을 복사로 방출하는 높은 방사율(emissivity)을 갖는 소재(SiB4)를 첨가하여 스프레이 코팅을 통해 표면에 적용한다[12, 14]. 이때 적용된 코팅은 단열재 표면 위로 적용되는 코팅이며 개기공이 없는 표면 상태로 FOD(Foreign Object Damage)등에 의한 파손 및 탈락에 취약한 특징을 갖는다. 이를 보완하기 위한 코팅 방법이 TUFI(Toughened Uni-piece Fibrous Insulation)[1, 15]나 HETC 등에 적용된 침투 코팅(penetration coating) 방식이다. 코팅 슬러리를 딥 코팅을 통해 단열재에 직접적으로 함침하여 침투된 코팅소재가 단열재 섬유와 직접적인 결합을 유도하고, 후술될 기공형성제로 인한 표면 기공이 균열전파를 막아 FOD 에도 쉽게 탈락되지 않도록 하는 원리로 적용된다[1].

- 단열재에 적용되는 고방사율 코팅의 원료로 사용되는 다양한 소재는 고온에서 유리 기지와 반응하여 2차상을 생성하거나, 결정화를 일으키지 않는 붕화물(Boride) 이나 규화물(Silicide) 계열의 소재들이 선정되었다. 초기의 표면 코팅인 RCG 코팅에는 기지(matrix) 역할을 하는 붕규산 유리와 방사율을 높이는 emittance agent 로 사용되는 SiB4 가 원료로 사용되었다[13]. 이후 침투 코팅인 TUFI 코팅에는 붕규산 유리 기지 내에 온도수용성과 방사율을 높이는 소재로 MoSi2 가 사용되었고, 그에 따라서 높아진 열처리 공정 온도를 낮추기 위한 processing aid 와 기공형성제 로 SiB6 소재가 함께 사용되었다[15]. SiB6 첨가로 인해 발생한 표면의 기공은 FOD로 인한 파손시 균열의 전파를 막아 코팅의 수명 연장의 역할을 수행한다. 본 연구에서 벤치마킹한 HETC 코팅은 TUFI 원료에 보다 높은 사용온도를 위해 TaSi2 원료가 추가되었다. HETC 코팅에서 각각의 원료는 TaSi2: 1차 emittance agent, 조성에 따른 기지, MoSi2: 2차 emittance agent, 산소 게터(Oxygen getter), SiB6: processing aid, 기공형성제, 붕규산유리: 기지, boron source의 역할을 수행한다[11].

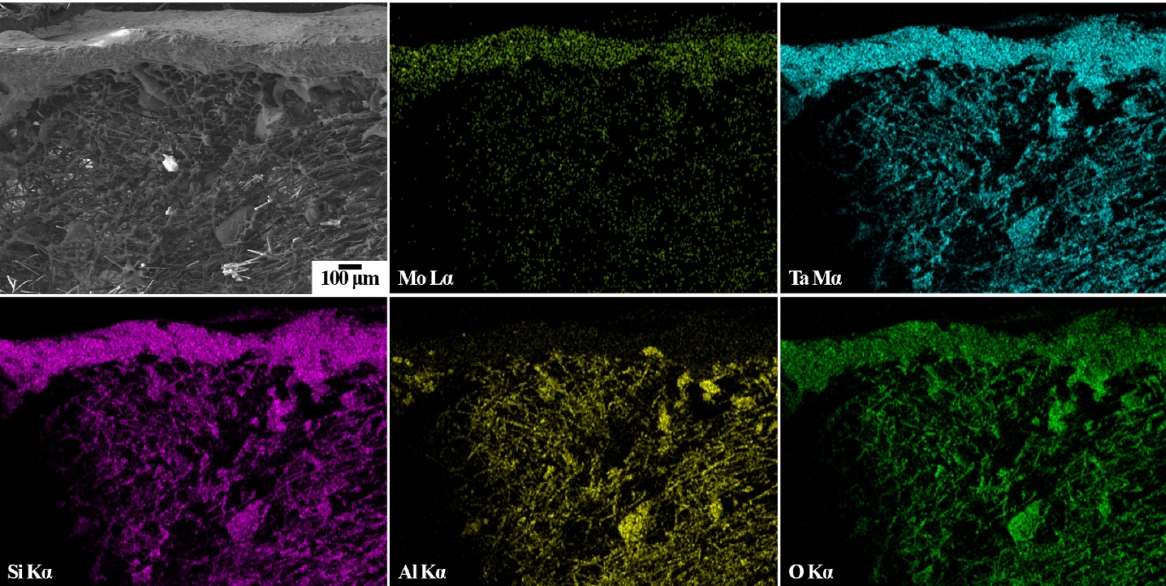

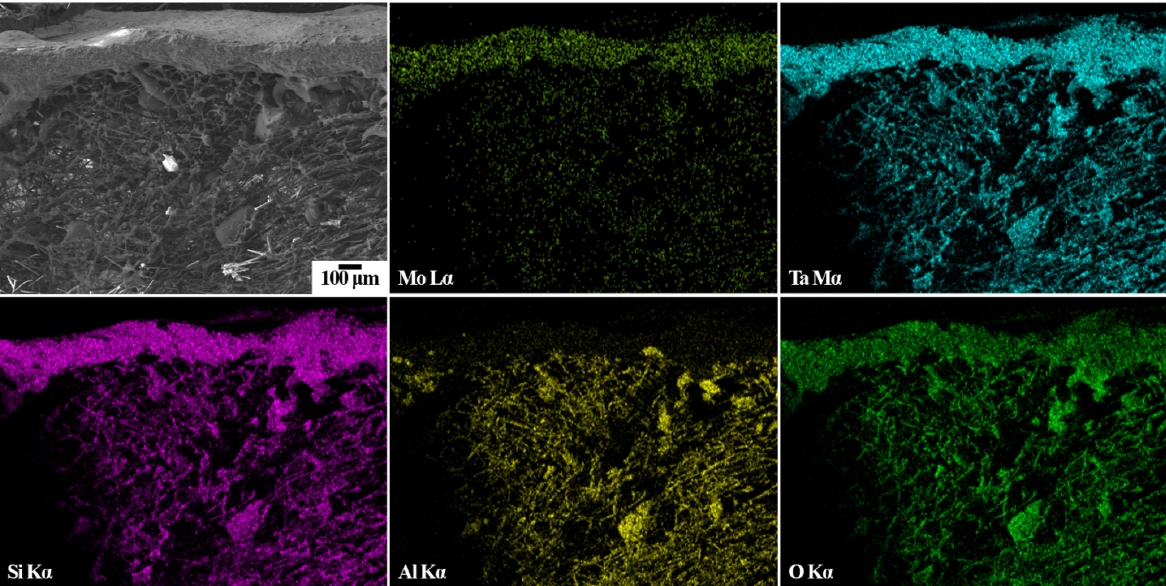

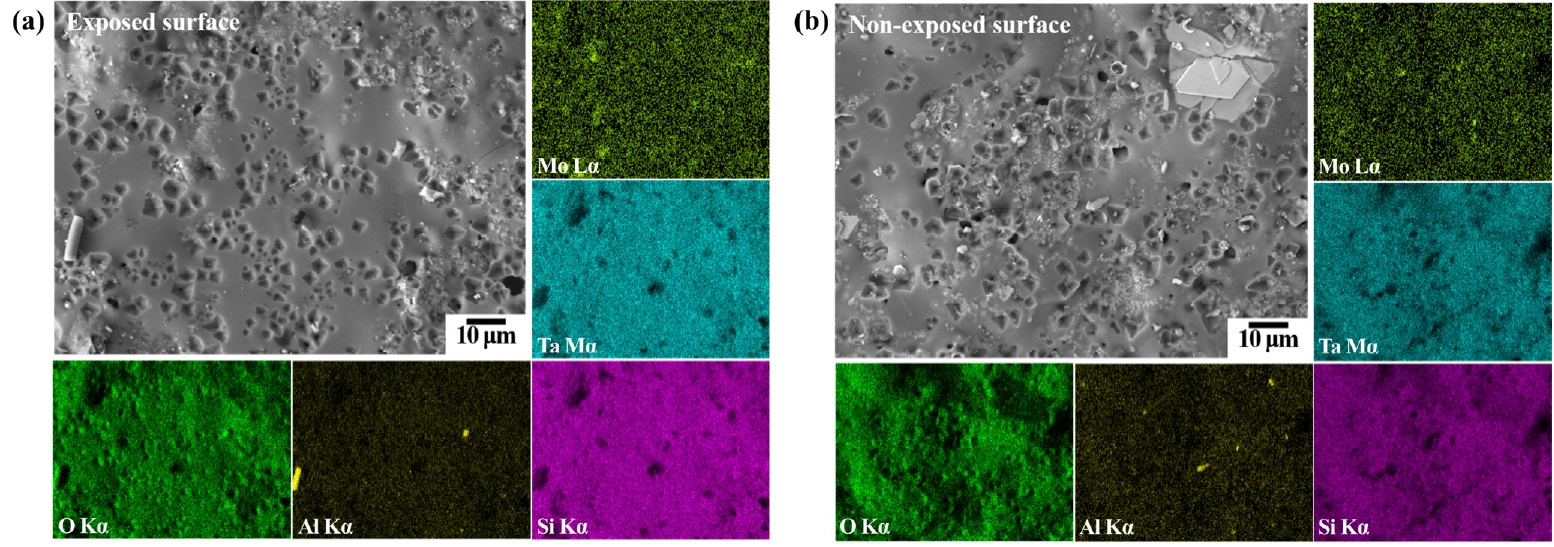

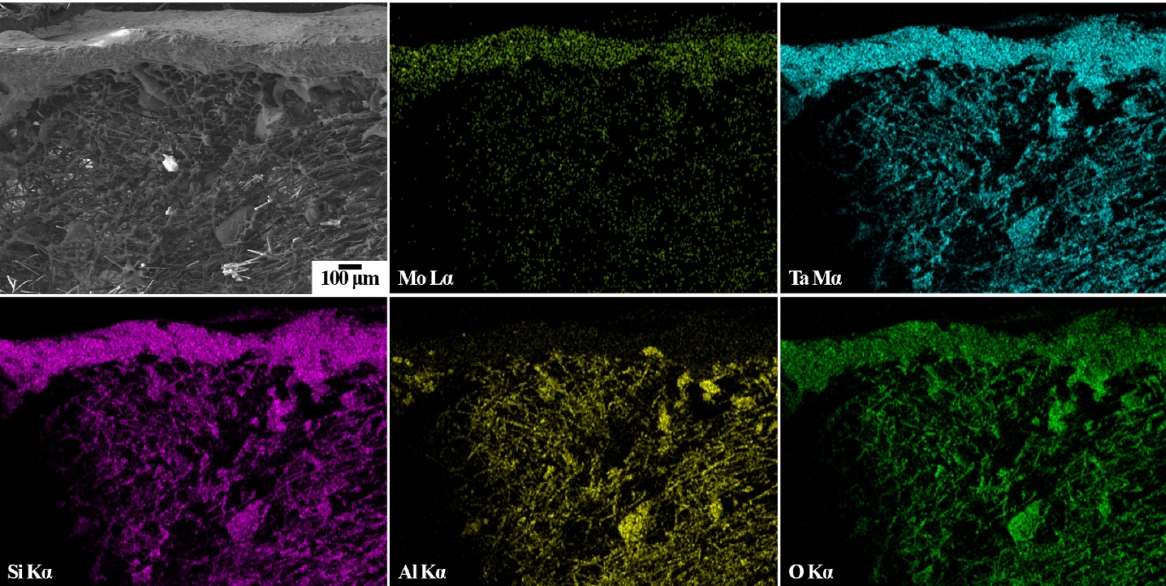

- 그림 3은 고방사율 코팅소재를 표면에 적용한 단열재 시편의 단면 미세구조를 나타낸다. HETC 코팅을 벤치마킹하여 제조한 코팅은 단열재 내부로 침투하는 타입의 코팅 구조를 갖는다. 그림 3에서 관찰되는 단면의 미세구조와 EDS map 상에서도 Mo map 과 Ta map 결과를 통해 표면에 형성된 유리 코팅층이 관찰되며 단열재 내부로 침투하여 섬유와 결합한 침투 코팅층도 함께 관찰된다. 따라서 본 연구를 통해 제조된 시편의 코팅은 충분히 단열재 내부로 침투하여 코팅을 형성하였으며 이에 FOD 등의 요인으로 인한 파손으로부터 우수한 내구성을 갖는 코팅층으로 제조되었다.

- 3-3. 고온내구성 평가

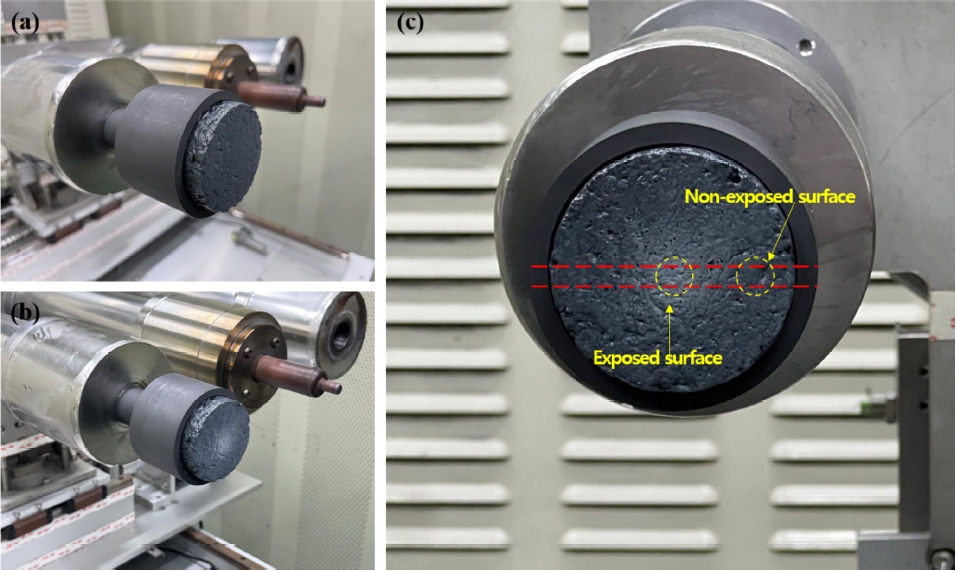

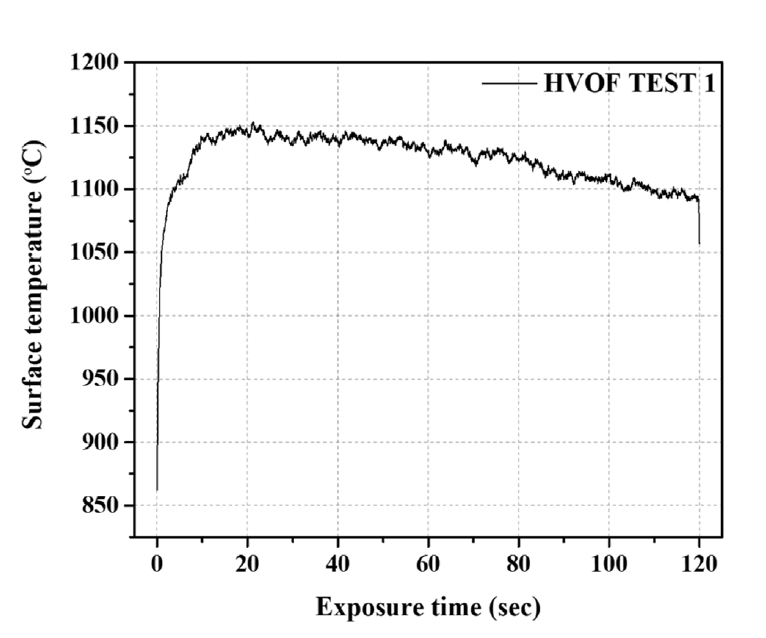

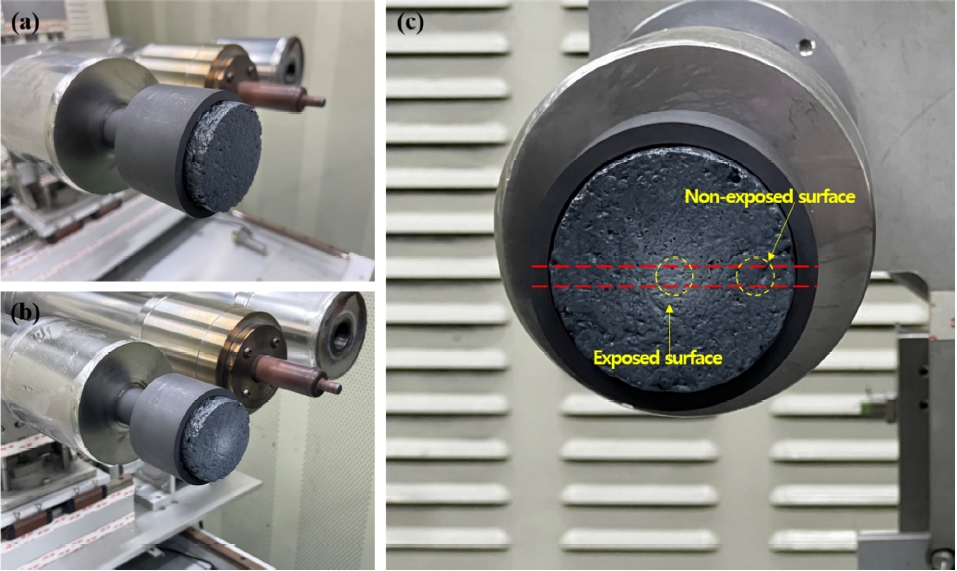

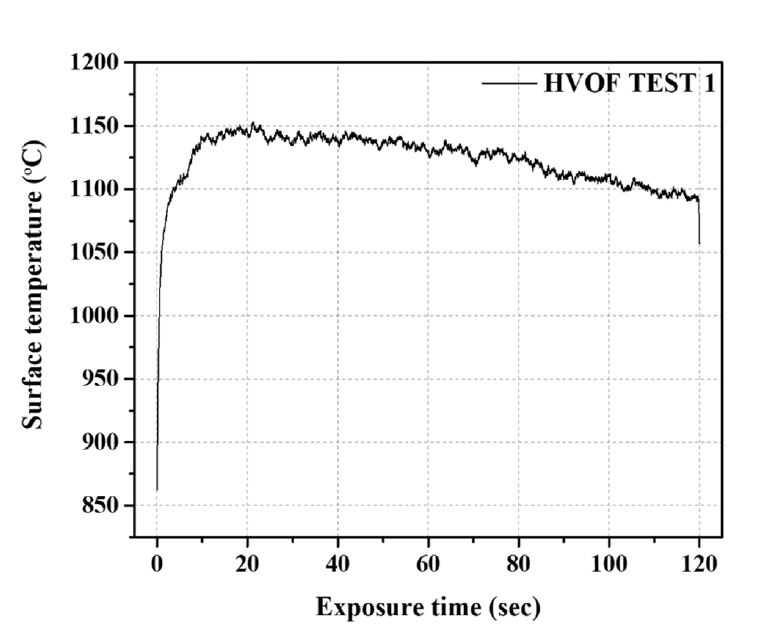

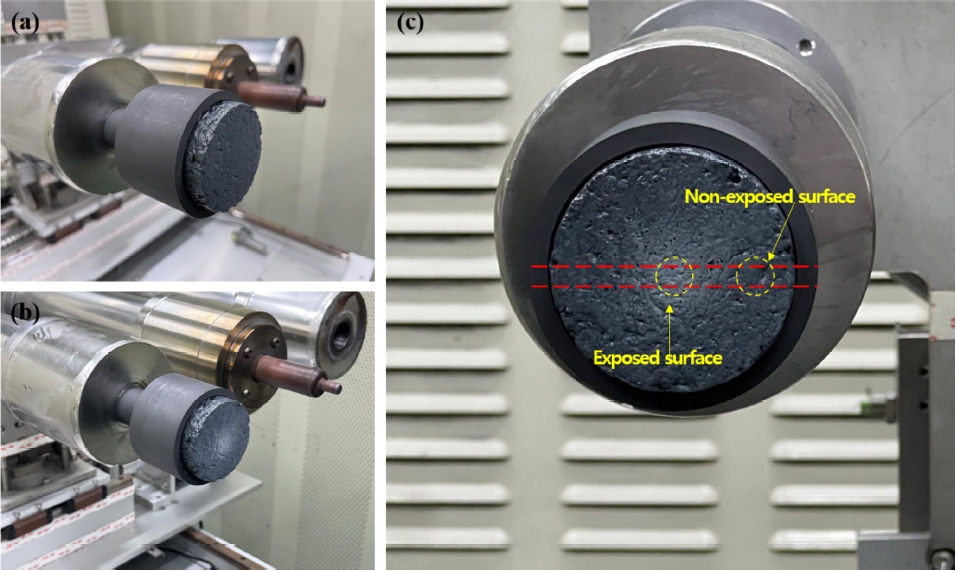

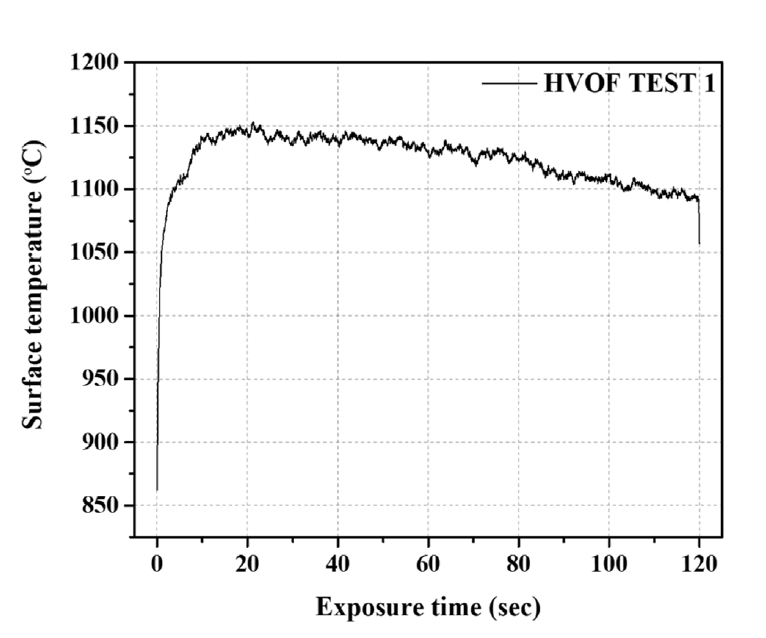

- 코팅까지 완료하여 제조된 단열소재 시편은 HVOF 시험을 통해 고온내구성 평가가 진행되었다. 시편의 형상은 그림 4(a)에서 관찰되는 형상처럼 고정용 흑연 지그에 장착되어 고정되었고, 시편의 정중앙에 HVOF 화염을 노출시켰다. 평가는 180 mm 거리에서 120 초 동안 진행되었고 평가기관을 통해 계산된 모사환경의 열 유속은 1.8 MW/m2 로 계산되었다. 평가 중 IR pyrometer를 통해 측정된 표면의 최고 온도는 1153.5°C 로 측정되었다. 그림 5에 HVOF 화염 노출 시간에 따른 표면 온도 변화 그래프가 나타나 있으며 모든 시간에서 평균적으로 1100°C 이상의 고온에 노출되었음을 확인할 수 있다. 그림 4(b)에 나타난 평가 이후 시편 표면의 형상에서 직접적으로 HVOF 화염 분사에 노출되어 코팅 표면의 색상이 변한 부분이 관찰되며 시편의 가장자리 부분은 색상이 변하지 않았음이 관찰된다. 코팅층 색상 변화에 대한 평가를 위해 그림 4(c)에 나타낸 방식으로 HVOF 화염 분사에 직접적으로 노출된 노출 표면과 비노출 표면으로 시편을 구분하였으며 해당 두 부분에 대한 분석을 진행하였다.

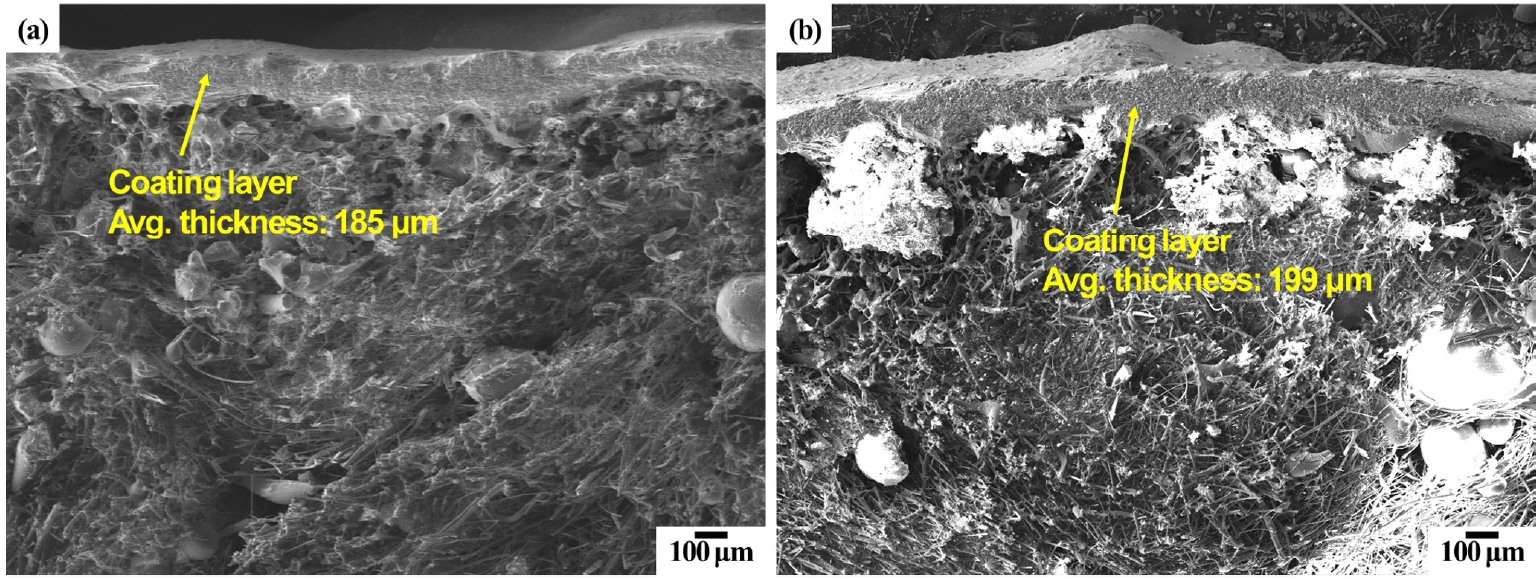

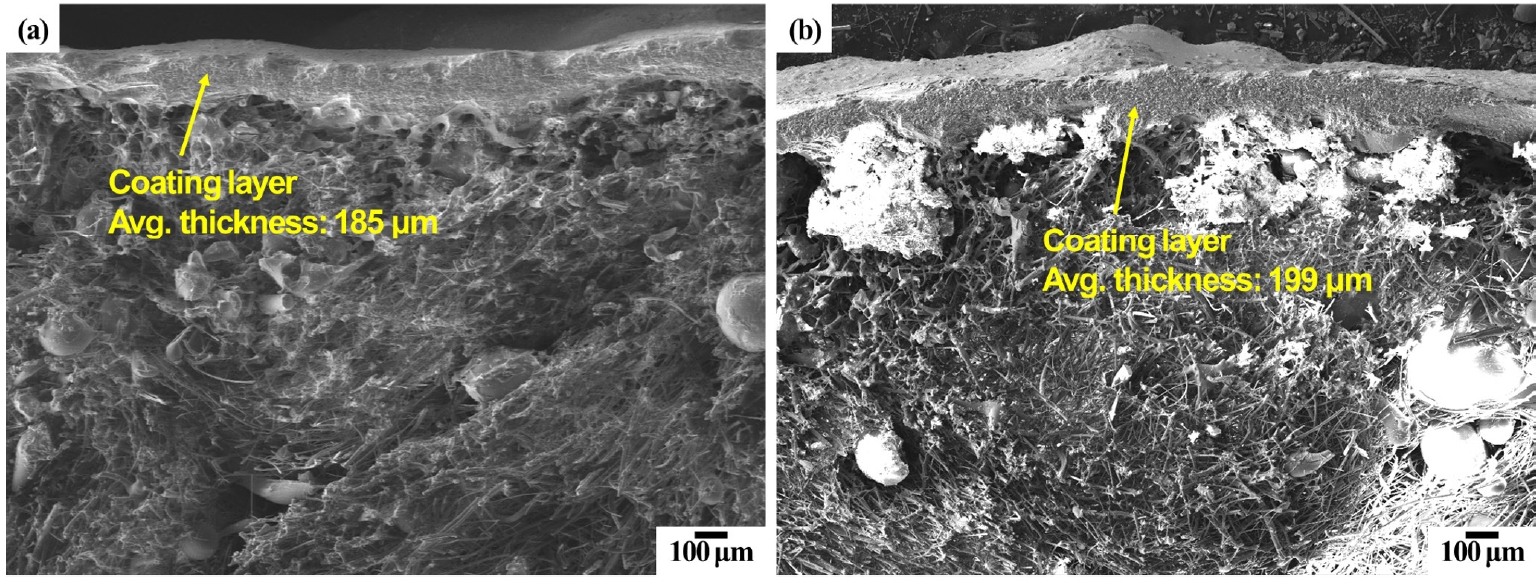

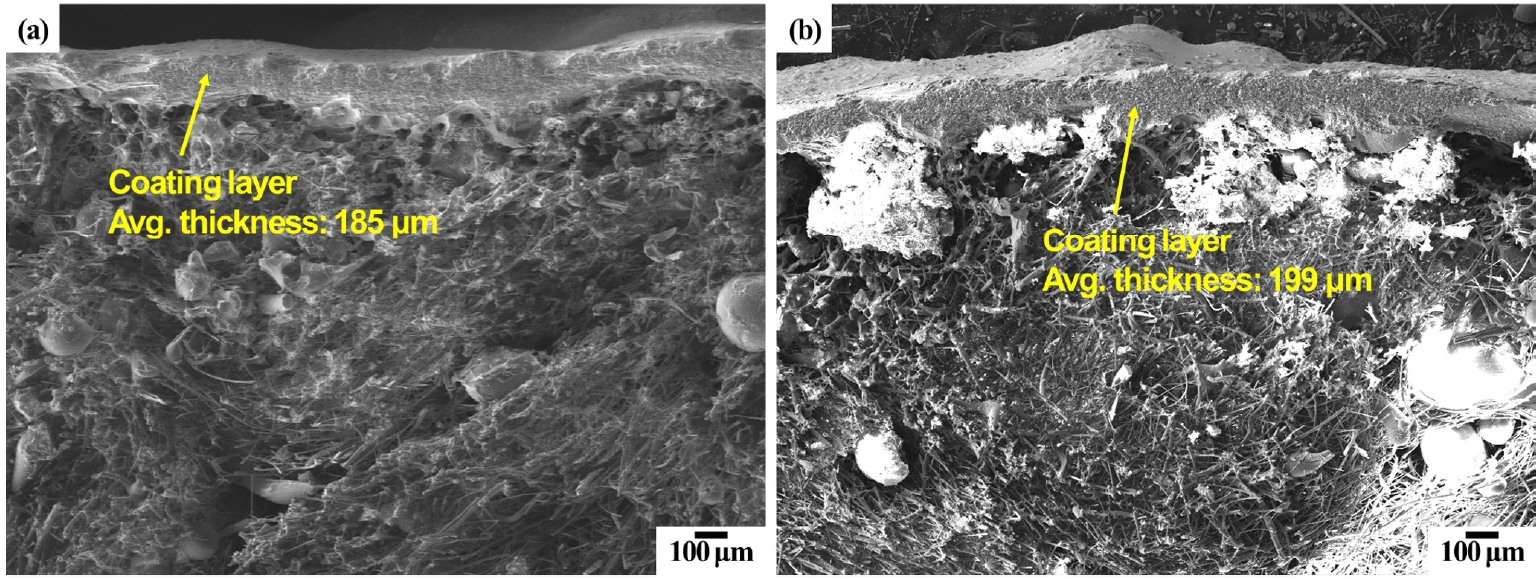

- 그림 6은 HVOF 평가 이후 시편의 단면 미세구조를 보여주며 그림 6(a)는 노출 단면 그림 6(b)는 비노출 단면이다. 직접적인 화염 노출 단면과 비노출 단면 모두 미세구조적으로 비교되는 특별한 차이를 보이지 않는다. 그림 6(a), (b)에 나타난 코팅층의 두께는 미세구조 내에서 위치별로 10 회 측정하여 평균값을 사용하였으며 각각 185 μm, 199 μm 으로 비슷한 코팅 두께를 보이고 있다. 노출 단면에서 관찰되는 코팅층과 섬유 단열소재 층 모두 화염 분사 노출에 의한 파손의 흔적이 관찰되지 않으며 120 초 동안의 HVOF 시험이 코팅층과 단열소재에 영향을 미치지 않음을 확인하였다.

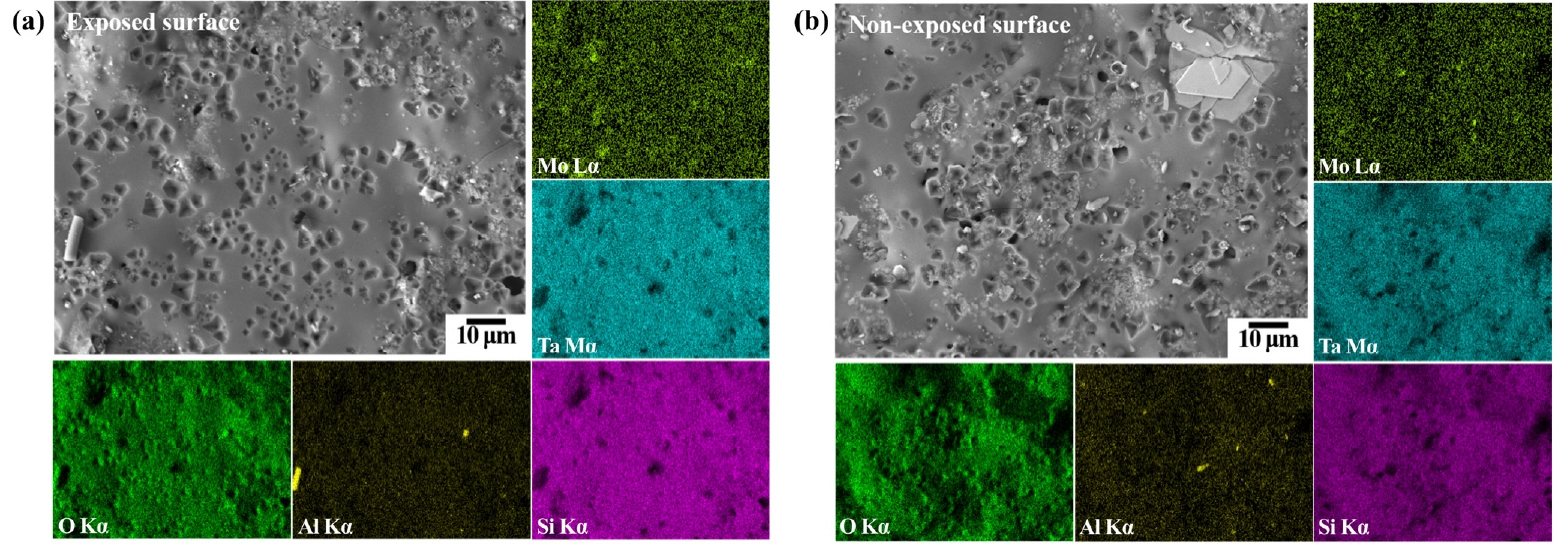

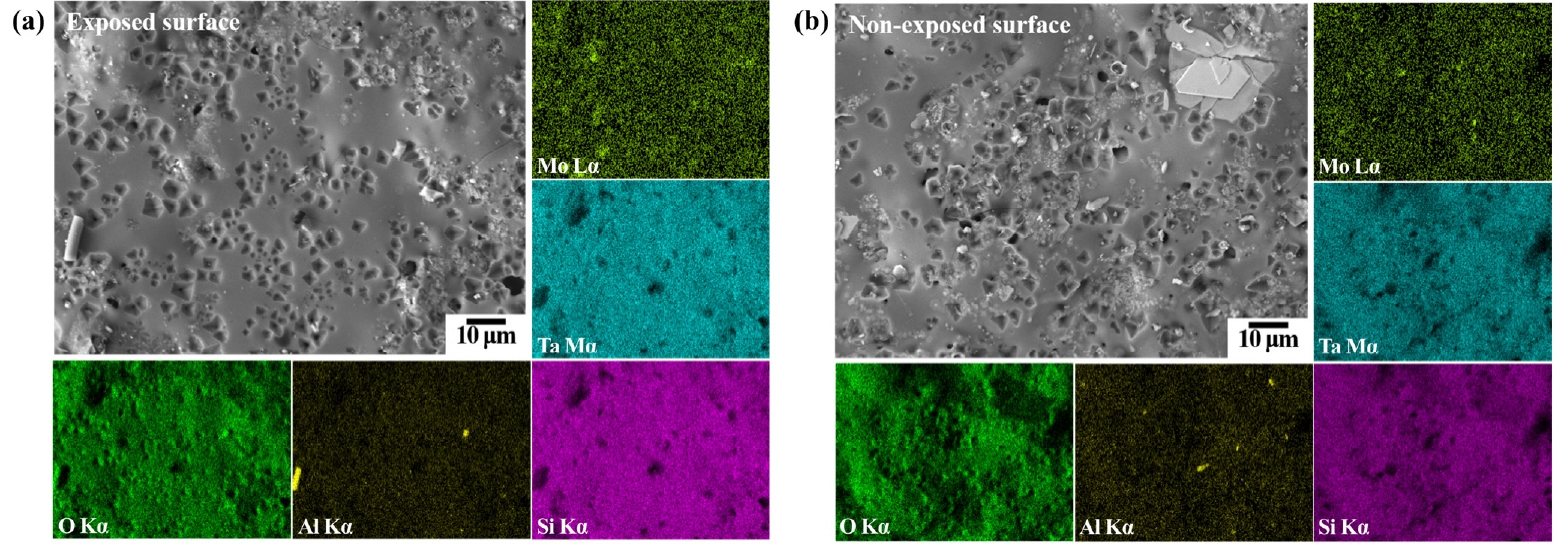

- 그림 7은 HVOF 평가 이후 시편의 표면 코팅층의 미세구조와 EDS 분석 결과를 보여주며 그림 7(a)는 노출 표면 그림 7(b)는 비노출 표면이다. EDS map 결과에서 노출 표면과 비노출 표면은 큰 차이가 나타나지 않으며 구성 원소들의 비슷한 분포를 보이고 있다. 표 4에 나타난 EDS point 분석 결과 또한 두 표면의 성분이 큰 차이를 보이지 않으며 HVOF 화염 분사에 직접적으로 노출되어도 구성 성분의 큰 변화가 없음을 보이고 있다. 표면 미세구조 특징은 그림 7(a)의 노출 표면에서 보이는 기공의 크기가 그림 7(b)의 비노출 표면에서 보이는 기공보다 작은 크기를 갖는다. 앞서 서술한 것처럼 HETC나 TUFI같은 표면과 침투 코팅 개념이 복합적으로 적용된 코팅층은 기존의 RCG와 달리 FOD로부터 취약한 문제를 해결하기 위해 개기공을 포함한 표면 미세구조를 갖도록 설계되었다[1, 11, 15]. 따라서 본 연구에 적용된 코팅 또한 표면에 개기공을 포함한 구조로 관찰되며 이는 추가로 노출되는 온도에 따라 치밀화 현상을 보일 수 있다. HVOF 시험 중 노출 표면은 화염 분사를 통한 직접적인 가열로 인해 가장 높은 온도에 노출되었고 비노출 표면은 화염에 직접적인 노출보단 표면 온도 상승에 따른 전도열에 의한 가열이 더 큰 영향을 미쳤을 것이며 더 낮은 온도에 도달했을 것이다. 이러한 온도 차이로 인해 표면에서 관찰되는 기공의 크기가 다르며 그림 7(a)의 표면이 더 높은 온도에 노출되어 치밀화 현상으로 인해 기공 크기가 감소하는 결과가 관찰된다.

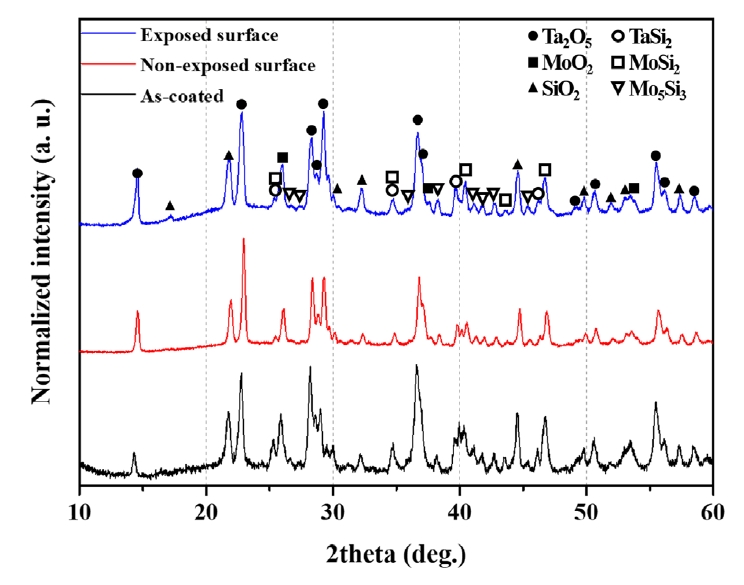

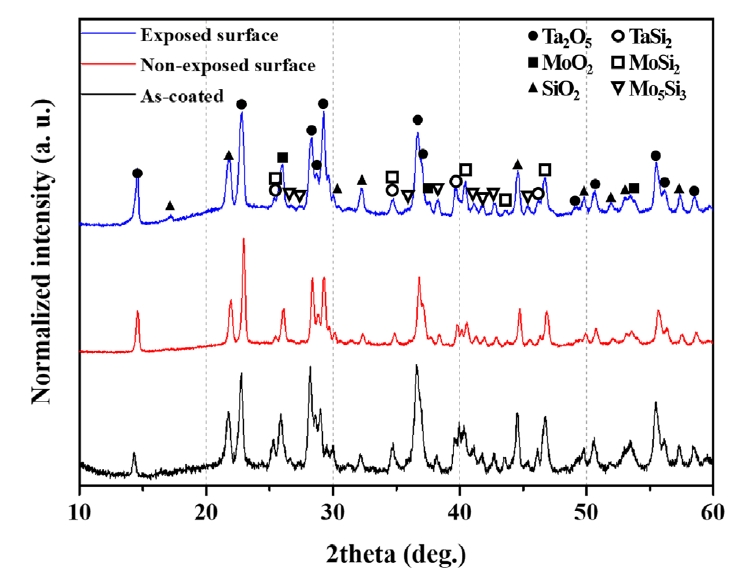

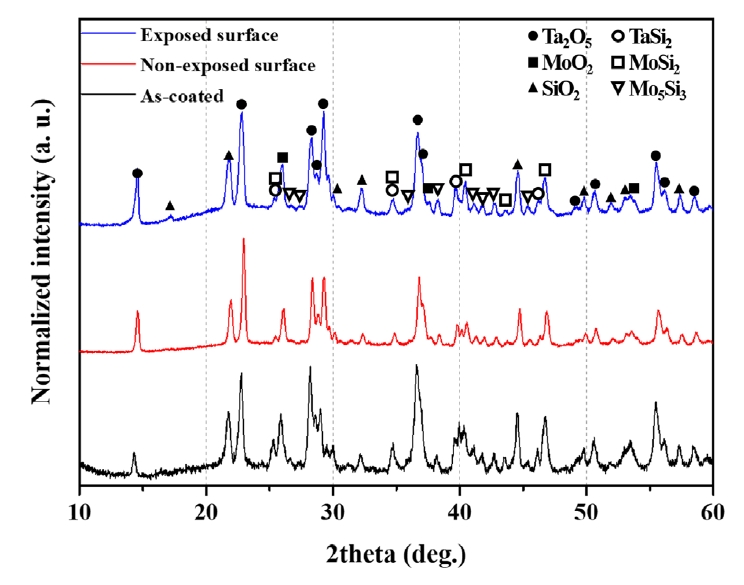

- 그림 8은 평가 전후 시편 표면 코팅층의 평가전과 평가후 서로 다른 위치에 따른 XRD 측정 결과 그래프를 나타낸다. 평가전 표면과 평가후 노출 표면과 비노출 표면 모두 공통적인 산화물(Ta2O5, MoO2, SiO2)과 규화물(TaSi2, MoSi2, Mo5Si3) 결정상이 관찰되며 화염 노출로 인해 특별히 다른 결정상이 나타나지 않음을 보이고 있다. 원료로 사용된 규화물 원료 대비 산화물 결정상이 관찰되는 현상은 코팅 직후 표면 XRD 결과에서도 비슷한 강도로 관찰된다. 특히 Tao et. al.에 따르면 TaSi2 결정상은 코팅 소재 내의 산소나 붕소 원료와 쉽게 반응하여 산화되기 때문에[16] 본 연구 결과에서 Ta2O5 결정상이 등장하는 산화 반응은 코팅 공정 중 대부분 발생하는 것으로 확인된다. 평가후 코팅층은 상대적으로 노출 표면에서 더 높은 산화물 결정상의 강도가 나타나고 있으며 특히 Ta2O5 와 SiO2 결정상의 강도가 높게 증가한다. 화염 노출에 의한 고온 산화 분위기가 형성됨에 따라 코팅층에 포함된 TaSi2 결정상의 산화로 인하여 Ta2O5 와 SiO2 결정상이 추가로 형성되어 더 높은 회절강도를 보이게 된다. 따라서 그림 4(b), (c)에서 관찰되는 노출 표면의 코팅층 색상 변화는 산화의 영향으로 확인된다. 하지만 그림 5에 나타난 시편의 표면 온도 변화는 동일한 열유속 환경의 지속적인 화염 노출에도 온도가 더 증가하지 않고 유지되거나 감소하는 경향을 보인다. 이로 인해 표면 코팅층의 일부 산화는 코팅의 방사율과 성능저하에 큰 영향을 미치지 않는 것으로 관찰된다. 따라서 제조한 시편은 진행된 모사환경 평가의 열유속 환경과 120 초 동안의 평가 진행 시간 동안 치명적인 성능 저하나 파손 없이 재사용 TPS로의 사용 가능성을 확인하였다.

3. Results and Discussion

- 본 연구에서는 재사용 TPS 개발을 위해 세라믹 섬유를 이용한 경량 고온 단열소재와 표면의 고방사율 유리 코팅을 제조하였다. 국내에서 수급 가능한 Al2O3-SiO2 계 상용 세라믹 섬유와 유리형성제인 붕산을 이용하여 타일 형태로 제조하였고 균일한 형상을 갖는 단열소재 제조가 가능하였다. 제조된 단열소재는 표면에 고방사율 유리 코팅을 적용하여 마무리되었고 HVOF 모사 환경 평가에 노출되어 성능을 평가하였다. 모사 환경 평가는 HVOF 화염에 시편을 120 초 동안 노출시켜 진행되었고 IR pyrometer로 측정된 시편의 표면 온도는 평균 1100°C 이상으로 나타났다. 평가 후 시편은 미세구조, EDS, XRD를 통해 분석하였고 HVOF 평가를 통한 높은 열유속 환경에 노출된 이후에도 시편의 파손이나 변형 등 품질 저하 없이 재사용 TPS로의 사용 가능성을 확인하였다.

4. Conclusion

-

Funding

본 연구는 한국항공우주연구원 2024년도 기본사업(출연금)과제 “극초음속 미래비행체 핵심기술 연구(1711170889)”로부터 연구비를 지원받아 수행되었으며 이에 감사드립니다.

-

Conflict of Interest Declaration

저자들은 이해상충관련 해당사항 없음을 선언합니다.

-

Data Availability Statement

Data will be made available on request.

-

Author Information and Contribution

남민수 : 박사과정 학생/논문 초안 작성, 실험디자인, 결과해석, 조사, 김종일 : 선임연구원/결과 해석, 조사, 논문 리뷰 및 편집, 신재성 : 선임연구원/결과 해석, 조사 김현준: 책임연구원/결과 해석, 조사 오범석 : 책임연구원/결과 해석, 조사, 김성원 : 수석연구원/실험 디자인, 결과 해석, 조사, 논문리뷰 및 편집, 연구책임자

-

Acknowledgement

None.

Article information

| Process | B4C | Boric acid |

|---|---|---|

| Fiber (wt.%) | 4.2 | 5.8 |

| Glass former (wt.%) | 0.4 | 1.9 |

| DIW (wt.%) | 95.4 | 92.3 |

| Materials | Weight ratio (%) |

|---|---|

| Anhydrous ethanol | 57.5 |

| Glass frit | 15.9 |

| TaSi2 | 10.6 |

| MoSi2 | 6.2 |

| SiB6 | 0.9 |

| Thickener | 8.9 |

| HVOF test conditions | |

|---|---|

| Gun distance | 180 mm |

| Calculated heat flux | 1.8MW/m2 |

| Exposure time | 120 s |

| Max surface temperature | 1153.5°C |

| Elements | Exposed surface (wt.%) | Non-exposed surface (wt.%) |

|---|---|---|

| Mo | 6.1 | 6.4 |

| Ta | 10.7 | 11.2 |

| Si | 33.8 | 31.3 |

| Al | 1.3 | 1.1 |

| O | 48.0 | 50.0 |

- 1. S. M. Johnson: Thermal Protection Materials and Systems: An Overview in Engineered Ceramics (T. Ohji and M. Singh, eds.), John Wiley & Sons, Inc., Hoboken, New Jersey, USA, (2016) 224.

- 2. D. W. Richerson: The Magic of Ceramics, (2nd ed.), John Wiley & Sons, Inc., Hoboken, New Jersey, (2012).

- 3. M. J. Gasch, D. T. Ellerby and S, M. JohnsonL: Ultra High Temperature Ceramic Composites in Handbook of Ceramic Composites (N. P. Bansal, eds.), Springer, New York, (2005).

- 4. S. Kim, J.-M. Chae, S.-M. Lee, Y.-S. Oh, H.-T. Kim, K.-J. Kim and S. Nahm: J. Powder Mater., 16 (2009) 442.Article

- 5. J.-M. Chae, S.-M. Lee, Y.-S. Oh, H.-T. Kim, K.-J. Kim, S. Nahm and S. Kim: J. Korean Ceram. Soc., 47 (2010) 578.Article

- 6. H. E. Goldstein, Fibrous Ceramic Insulation in Advanced Materials Technology, NASA Conference Publication. 2251 (1983.

- 7. R. A. Frosch, D. B. Leiser, H. E. Goldstein and M. Smith: US Patent 4,148,962, (1979).

- 8. V. Heng, B. Park, K. A. Hinkle, A. Viejo and M. A. Santos: US patent 2004/0033881 A1, (2004).

- 9. D. A. Stewart and D. B. Leiser: US patent 7,314,648 B1, (2008).

- 10. D. A. Stewart and D. B. Leiser: US patent, US patent 7,381,459 B1, (2008).

- 11. D. A. Stewart, D. B. Leiser, R. R. DiFiore and V. W. Katvala: US patent 7,767,305 B1, (2010).

- 12. S. Kim, M. S. Nam, Y. S. Oh, S. Nahm, J. S. Shin, H. J. Kim and B. S. Oh: J. Powder Mater., 29 (2022) 477.Article

- 13. J. C. Fletcher, H. E. Goldstein, D. B. Leiser and V. W. Katvala: US Patent 4,093,771, (1978).

- 14. H. E. Goldstein, D. B. Leiser and V. Katvala: Reaction Cured Borosilicate Glass Coating for Low Density Fibrous Silica Insulation in Borate Glasses: Structure, Properties, Applications, Plenum Publishing Corp., (1978) 623.

- 15. D. B. Leiser, M. Smith, R. A. Churchward and V. W. Katvala: US patent 5,079,082, (1992).

- 16. X. Tao, Z. Liang, J. Li, J. Zhang, X. Guo and M. Wang: Ceram. Int., 48 (2022) 37333.Article

References

Figure & Data

References

Citations

- Durability Assessment of Tile-Type Reusable Thermal Protection Materials

Minjeong Kim, Seong Man Choi

Materials.2026; 19(2): 303. CrossRef

Fig. 1.

Fig. 2.

Fig. 3.

Fig. 4.

Fig. 5.

Fig. 6.

Fig. 7.

Fig. 8.

| Process | B4C | Boric acid |

|---|---|---|

| Fiber (wt.%) | 4.2 | 5.8 |

| Glass former (wt.%) | 0.4 | 1.9 |

| DIW (wt.%) | 95.4 | 92.3 |

| Materials | Weight ratio (%) |

|---|---|

| Anhydrous ethanol | 57.5 |

| Glass frit | 15.9 |

| TaSi2 | 10.6 |

| MoSi2 | 6.2 |

| SiB6 | 0.9 |

| Thickener | 8.9 |

| HVOF test conditions | |

|---|---|

| Gun distance | 180 mm |

| Calculated heat flux | 1.8MW/m2 |

| Exposure time | 120 s |

| Max surface temperature | 1153.5°C |

| Elements | Exposed surface (wt.%) | Non-exposed surface (wt.%) |

|---|---|---|

| Mo | 6.1 | 6.4 |

| Ta | 10.7 | 11.2 |

| Si | 33.8 | 31.3 |

| Al | 1.3 | 1.1 |

| O | 48.0 | 50.0 |

HVOF, high-velocity oxygen fuel.

EDS, energy-dispersive X-ray spectroscopy.

Table 1.

Table 2.

Table 3.

Table 4.

TOP

KPMI

KPMI

ePub Link

ePub Link Cite this Article

Cite this Article