Articles

- Page Path

- HOME > J Powder Mater > Volume 31(6); 2024 > Article

-

Research Article

습식법으로 제조된 BN 계면을 가진 SiCf/SiC 복합재의 제조 - 김경호, 한윤수*

- Fabrication of SiCf/SiC Composites with a BN Interphase Prepared by the Wet Method

- Kyung Ho Kim, Yoonsoo Han*

-

Journal of Powder Materials 2024;31(6):530-536.

DOI: https://doi.org/10.4150/jpm.2024.00339

Published online: December 31, 2024

한국세라믹기술원 이천분원

Korea Institute of Ceramic Engineering and Technology (Icheon), Gyeonggi-do 17303, Republic of Korea

- *Corresponding author: Yoonsoo Han E-mail: corundum69@kicet.re.kr

© The Korean Powder Metallurgy & Materials Institute

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0/) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

- 626 Views

- 13 Download

Abstract

- This study presents a cost-effective wet chemical coating process for fabricating a boron nitride (BN) interphase on silicon carbide (SiC) fibers, increasing the oxidation resistance and performance of SiCf/SiC ceramic matrix composites. Using urea as a precursor, optimal nitriding conditions were determined by adjusting the composition, concentration, and immersion time. X-ray diffraction analysis revealed distinct BN phase formation at 1300°C and 1500°C, while a mixture of BN and B2O3 was observed at 1200°C. HF treatment improved coating uniformity by removing SiO2 layers formed during the de-sizing process. Optimization of the boric acid-to-urea molar ratio resulted in a uniform, 130-nm-thick BN layer. This study demonstrates that the wet coating process offers a viable and economical alternative to chemical vapor deposition for fabricating high-performance BN interphases in SiCf/SiC composites that are suitable for high-temperature applications.

- 첨단 산업 분야에서의 기술 발전은 고온, 고압 등의 극한 환경에서도 성능을 유지할 수 있는 새로운 소재의 필요성을 지속적으로 증가시키고 있다. Ceramic Matrix Composites (CMCs)는 이러한 요구를 충족하기 위한 핵심 소재로 주목받고 있다. 특히 CMCs는 초내열 합금에 비해 30%정도로 경량성이 뛰어나며, 우수한 내열성, 내산화성, 내크립성을 제공하여, 가스터빈, 항공 엔진, 자동차 부품과 같은 고온 작업 환경에서 높은 성능을 발휘한다. 이로 인해 항공우주, 에너지, 방위산업 등에서 CMCs의 응용 가능성이 급격히 확대되고 있다[1-3]. CMCs의 성능을 결정짓는 중요한 요소 중 하나는 섬유상(fiber)과 기지상(matrix) 사이의 계면(interphase)이다. CMCs는 본질적으로 섬유상 재료와 기지상 재료가 복합적으로 결합된 구조를 가지며, 섬유는 높은 인장강도를 통해 복합재의 기계적 성능을 보강한다[4, 5]. 하지만 섬유상과 기지상 간의 결합력이 지나치게 강하면, 기지에서 발생한 균열이 섬유로 직접적으로 전파되어 섬유 손상을 유발하고, 결과적으로 복합재의 파괴로 이어질 수 있다[6, 7]. 따라서, 섬유상과 기지상 사이에 약한 계면을 형성하여 균열이 섬유로 직접 전달되지 않도록 하는 계면(interphase)의 buffer 역할이 매우 중요하다. 계면은 섬유가 파괴되지 않고 효과적으로 기능할 수 있도록 보호하며, 섬유상과 기지상 간의 결합 강도를 적절히 조절하여 균열의 우회를 유도한다 [8-11]. 이로 인해 CMCs의 내구성이 크게 향상되며, 계면은 열충격, 산화, 기계적 응력 등 다양한 외부 환경으로부터 섬유를 보호하는 중요한 역할을 한다. 현재 CMCs 제조에 사용되는 대표적인 계면의 재료로는 Pyrolytic carbon (PyC)와 Boron nitride (BN)가 있다[12-14]. 특히 BN은 높은 내열성과 산화 저항성을 바탕으로 항공우주와 같은 고온 환경에서의 적용에 매우 적합한 재료로 알려져 있다. BN 계면은 주로 Chemical vapor deposition (CVD)법을 통해 제조된다[15, 16]. CVD법은 고온에서 전구체 가스를 사용해 균일한 BN 코팅층을 형성할 수 있지만, 고가의 장비와 전구체 사용, 그리고 복잡한 공정으로 인해 상업적 적용에는 한계가 있다. 이를 극복하기 위해 최근에는 보다 저렴하고 간단한 습식 화학 코팅법이 주목받고 있으며, 이는 기존의 CVD 방식보다 비용 효율적이며 안전한 공정을 제공한다. 그러나 습식 코팅법의 경우, 코팅층의 균일성과 두께 조절이 중요한 도전 과제로 남아 있으며, 이러한 문제를 해결하기 위한 다양한 연구가 진행 중이다[17–20].

- 본 연구에서는 비용 효율적이고 공정이 간단한 습식 화학 코팅법을 이용해 SiCf/SiC 복합재에 BN 계면을 형성하는 기술을 개발하고자 하였다. CVD 방식에 비해 상대적으로 저비용의 공정임에도 불구하고, 고성능의 계면을 구현할 수 있는 방법을 모색하는 데 중점을 두었다. 특히, 습식법을 통해 BN계면을 형성할 경우 코팅층의 균일성과 두께 제어가 중요한 과제로 제기되므로, 이를 해결하기 위해 다양한 공정 조건을 설정하고 평가하였다. BN 계면을 형성하기 위해 Boric acid와 Urea를 전구체로 사용하였으며, 이를 기반으로 최적의 질화 조건을 도출하였다. 구체적으로, Boric acid와 Urea의 비율, 전구체 용액의 농도, 침지 시간 등 주요 변수를 체계적으로 조절하여, 최적의 코팅 성능을 확보하고자 하였다.

1. Introduction

- 코팅 작업에 앞서, SiC fabric에 포함된 sizing agent를 제거하는 탈사이징(de-sizing) 처리를 진행하였다. 이 과정은 약 1000°C에서 2시간 동안 진행되었으며, 열처리 과정에서 SiC 섬유 표면에 SiO2막이 형성되었다. 이 SiO2막은 hydrogen fluoride (HF) 용액을 사용하여 제거하였다. HF는 0.1 mol/L 농도로 준비되었으며, SiC fabric을 30초간 담가 산화막을 제거하였다. SiO2 막을 제거한 후, SiC fabric에 BN 계면 코팅을 적용하기 위한 습식 코팅 공정을 진행하였다. 전구체 용액은 Boric acid (H3BO3, ≥99.5%, Sigma-Aldrich, USA)와 Urea (CH4N2O, 99.0-100.5%, Sigma-Aldrich, USA)를 혼합하여 제조하였으며, 메탄올과 증류수를 3:1의 부피비로 혼합한 용매를 사용하였다. 전구체로 사용된 Boric acid 와 Urea의 몰비는 2:1, 3:1, 4:1로 각각 설정하였으며, 전구체 용액의 농도는 0.5 mol/L와 2 mol/L로 준비하였다. (표1) 이를 위해 Boric acid 와 Urea를 50°C에서 가열하면서 교반기로 용매에 완전히 용해시키는 과정을 거쳤다.

- 코팅 공정은 SiC fabric을 준비된 전구체 용액에 약 10분간 담가 균일하게 코팅이 이루어지도록 하였다. 이 과정에서 코팅층의 두께와 균일성을 확보하기 위해, 용액 내에서 SiC fabric을 일정한 시간 동안 담그고 서서히 꺼내는 방식을 사용하였다. 코팅이 완료된 SiC fabric은 80°C의 오븐에서 2시간 이상 건조시켜 남아 있는 용매를 제거하고, 전구체가 섬유 표면에 안정적으로 부착되도록 하였다. 질화처리는 알루미나 튜브로에서 H2 4%-N2 96% 혼합가스가 1 L/min의 유량으로 공급되었다. BN상 합성을 위해 5°C /min의 승온 속도로 1200°C, 1300°C, 1500°C에서 진행되었으며, 이후 1300°C에서 10, 15, 20시간으로 유지 시간의 변화를 주어 XRD (D/MAX2500VL/PC, Rigaku, Japan, at 40 kV, 100 Ma from 10-80°)분석을 이용하여 BN상 합성을 확인하였다. 이후 최적 조건을 선택하여 질화 처리를 완료하였다. 마지막으로, BN 코팅층의 균일도와 두께를 확인하기 위해 FE-SEM (JSM6701F, JEOL, Japan)을 사용하여 SiC 섬유의 표면 미세구조를 분석하였다.

2. Experimental Section

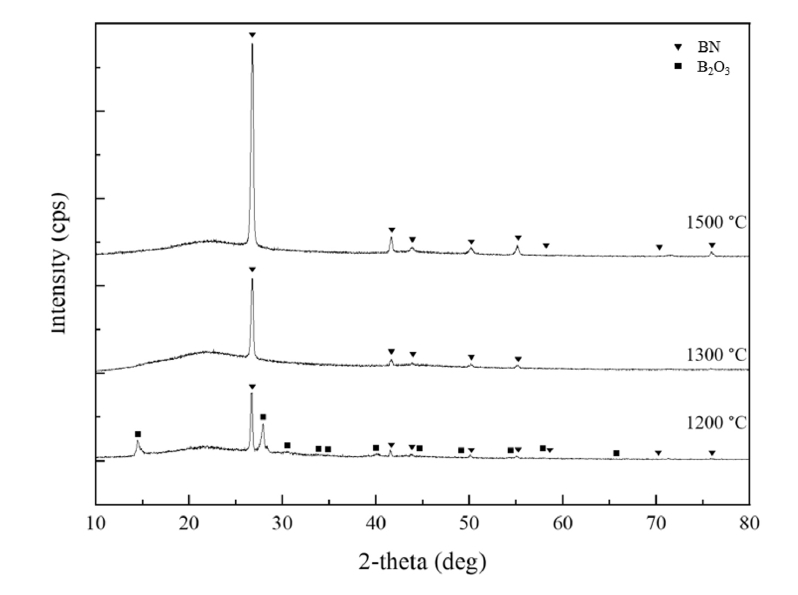

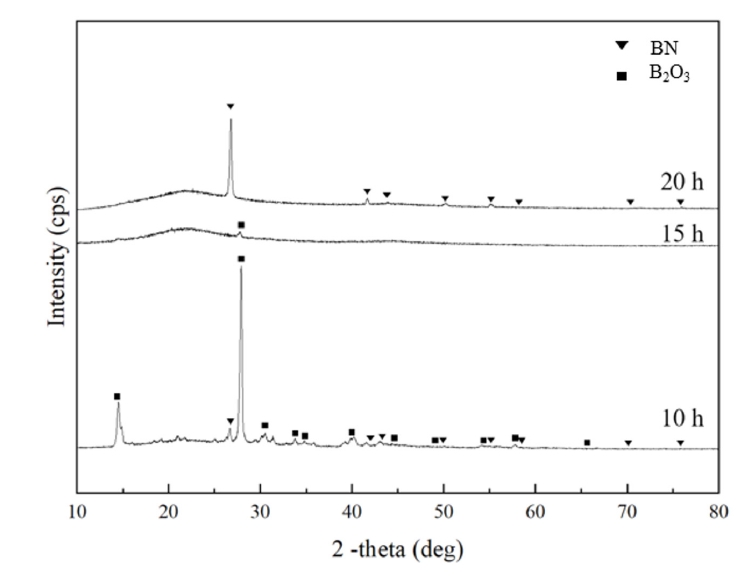

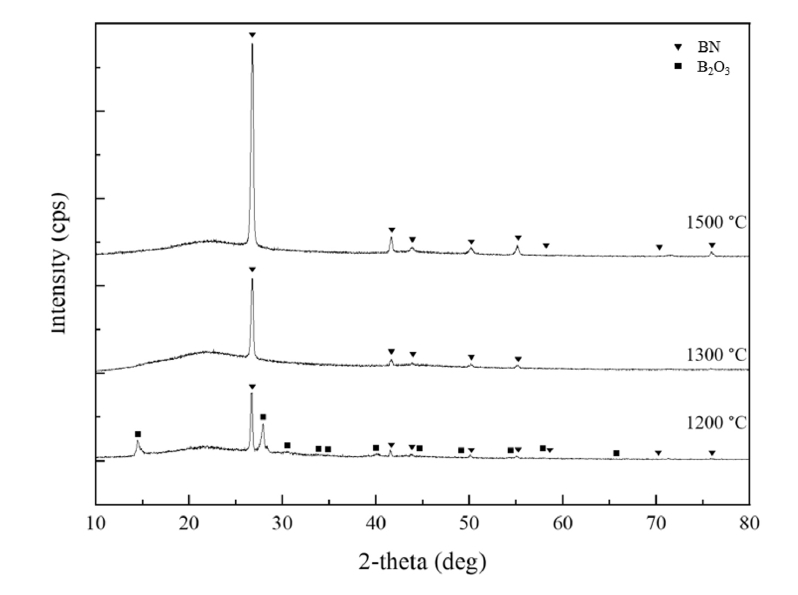

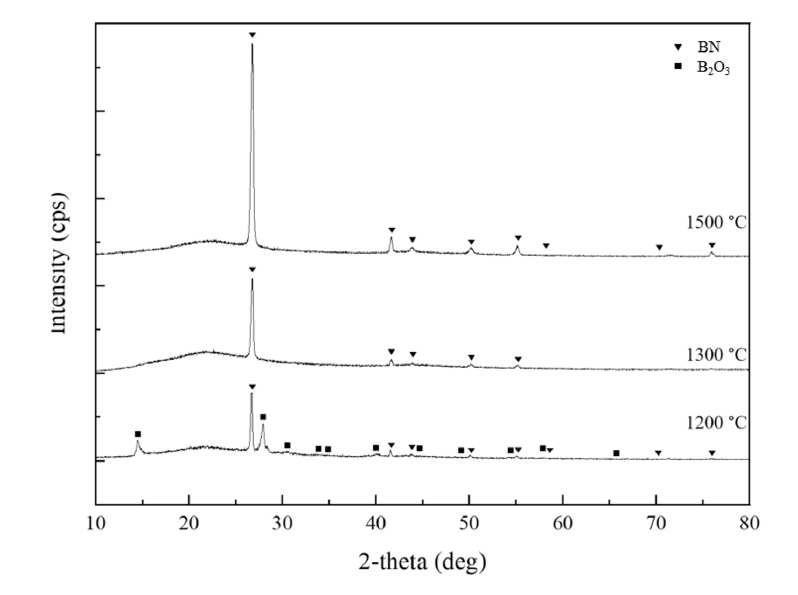

- BN 상 합성이 이루어지는 최적의 온도를 확인하기 위해 1200°C, 1300°C, 1500°C에서 실험을 진행하였다. 그림 1에 나타난 XRD 분석 결과에 따르면, 1500°C와 1300°C에서 BN 상이 명확하게 형성된 반면, 1200°C에서는 BN과 B2O3가 혼합된 상이 관찰되었다. 이는 1200°C에서는 열처리 온도가 낮아 BN 상이 완전히 형성되지 못하고, B2O3가 잔존함을 의미한다. 이와 같은 결과는 BN 상의 형성을 위해 최소한 1300°C 이상의 고온이 필요함을 시사한다.

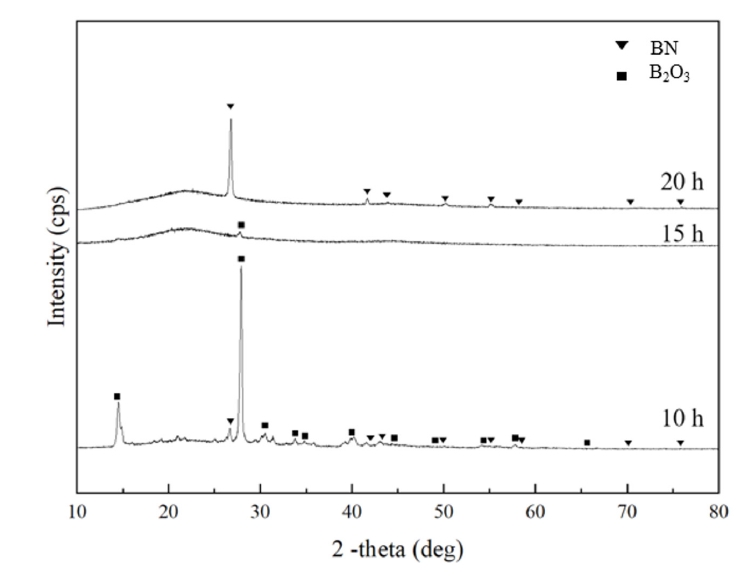

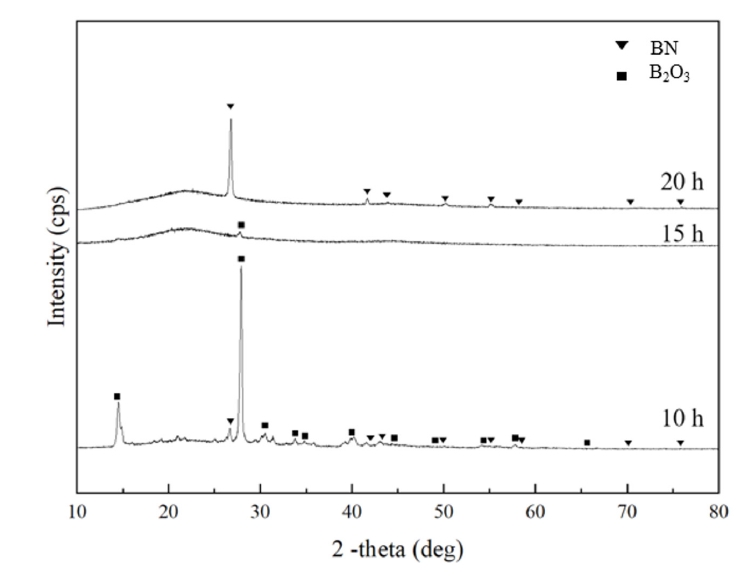

- 또한, 열처리 시간에 따른 BN 상 형성의 영향을 조사하기 위해, 1300°C에서 10시간, 15시간, 20시간의 열처리 조건을 적용한 결과, 10시간과 15시간 동안의 열처리에서는 BN 상의 형성된 것으로 나타났다(그림 2). 그러나 1300°C 이상의 온도에서도 여전히 B2O3 상이 주로 관찰되었으며, 이는 22°의 회절 각(2θ)에서 나타난 넓은 피크에 의해 확인되었다. 이는 비정질 형태의 B2O3가 존재함을 시사하며, BN으로 완전히 합성되지 않은 중간 상의 B2O3가 비정질 상태로 존재하고 있으며, 동시에 BN 결정 상이 일부 형성되었음을 의미하기도 한다. 이와 같은 결과는 열처리 시간이 길어질수록 BN 상이 보다 명확하게 형성되지만, 1300°C 이상의 고온에서도 B2O3가 완전히 제거되지 않고 일부 남아있을 수 있음을 시사한다. 이를 통해 BN 상 합성을 위해서는 적절한 열처리 시간과 온도를 동시에 최적화해야 할 필요성이 있음을 알 수 있다.

- 실제 복합재 제조 공정에서 전구체를 섬유 표면에 코팅한 경우, 코팅 두께는 일반적으로 수십 나노미터 수준에 불과하므로 B2O3가 BN으로 완전히 변환될 가능성이 크다[21]. 이러한 결과는 복합재의 성능을 극대화하기 위해 BN 상 형성과 중간 상 변환이 열처리 온도 및 시간에 크게 의존함을 보여주며, 향후 복합재 제조 공정에서 최적의 조건을 도출하는 데 중요한 기준을 제공한다.

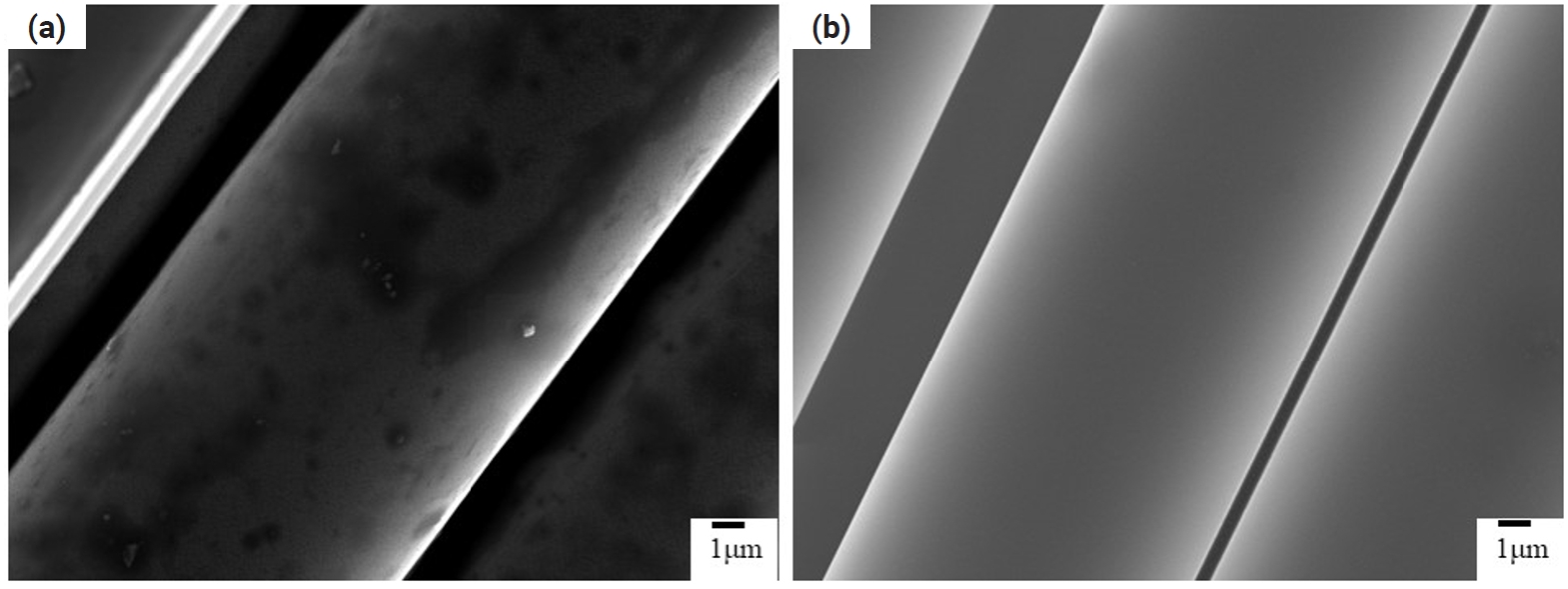

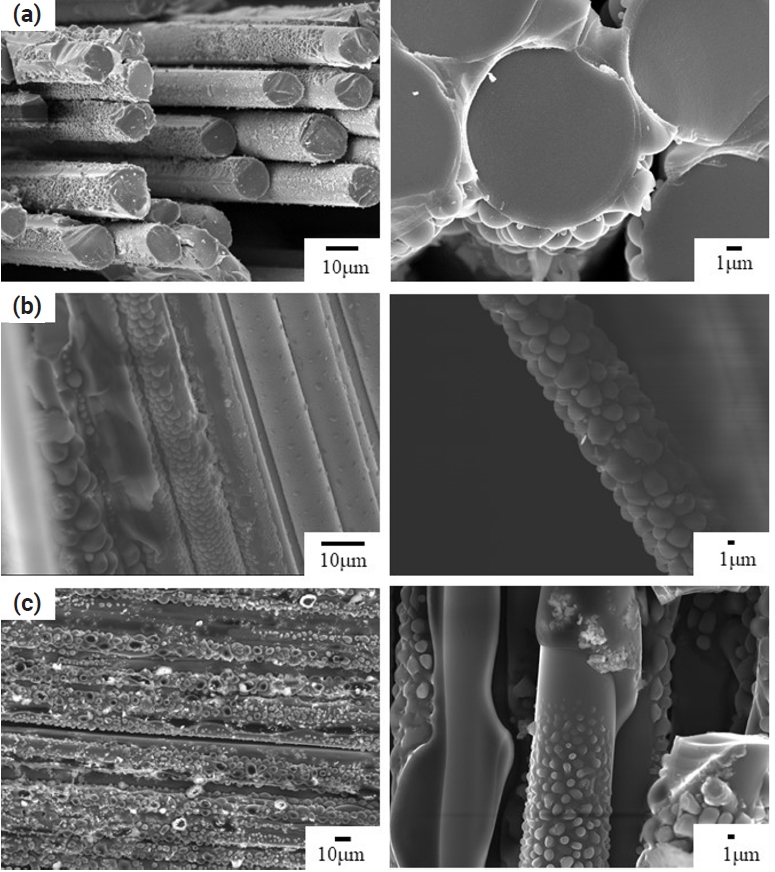

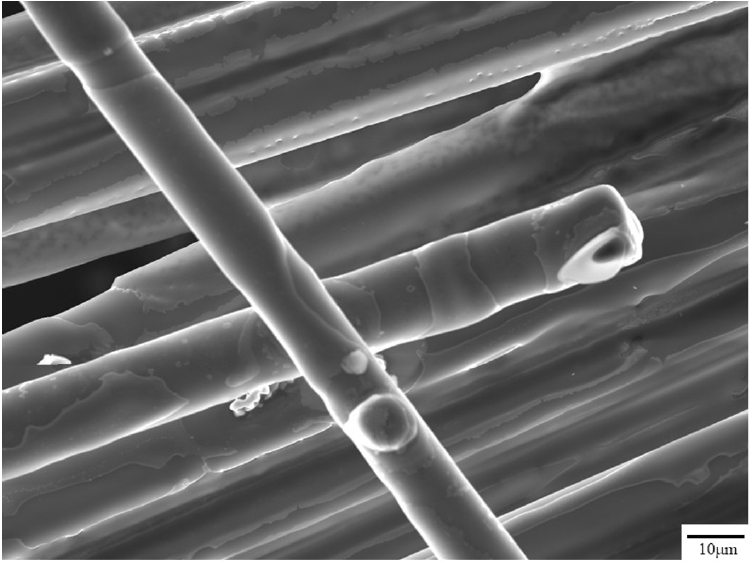

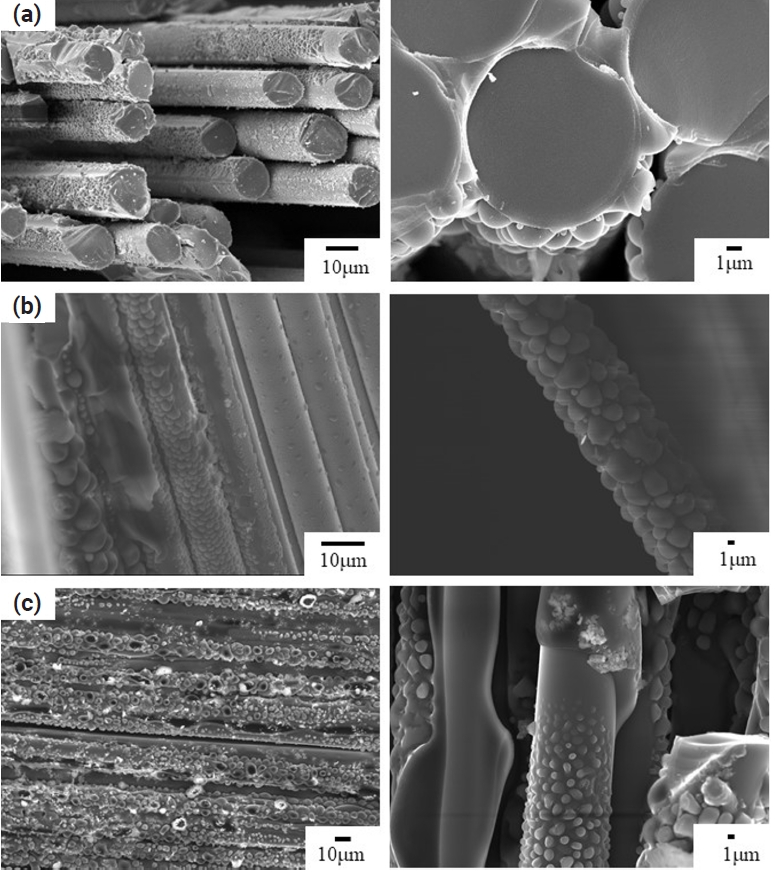

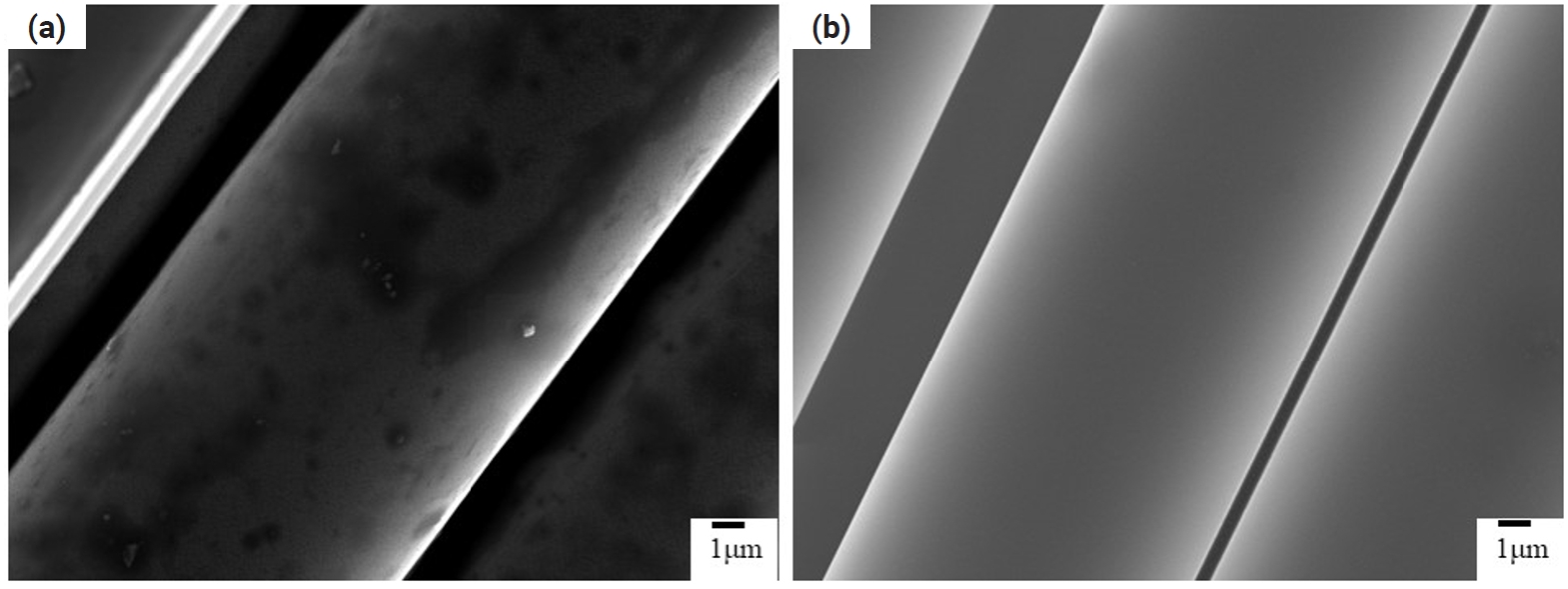

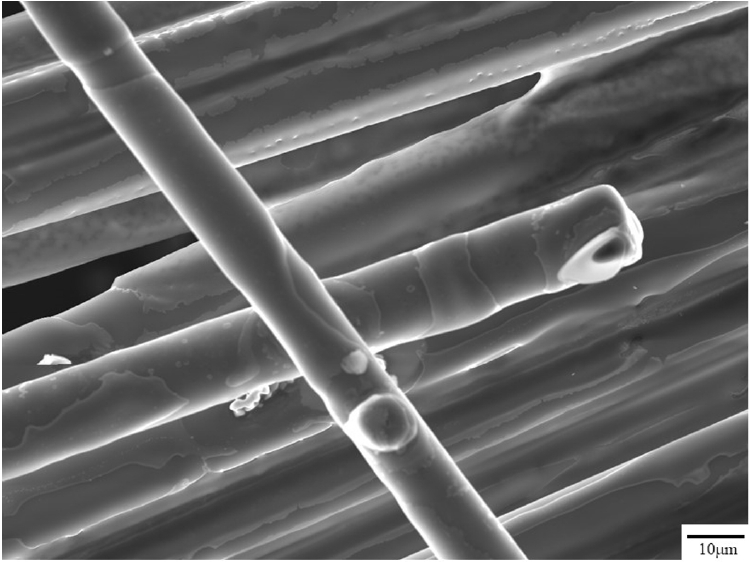

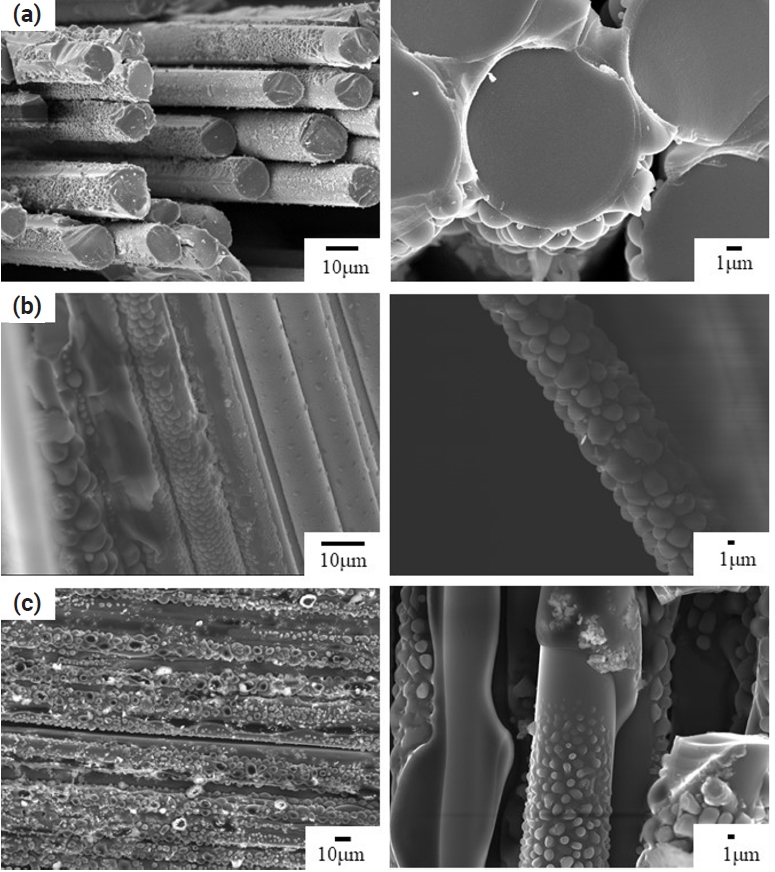

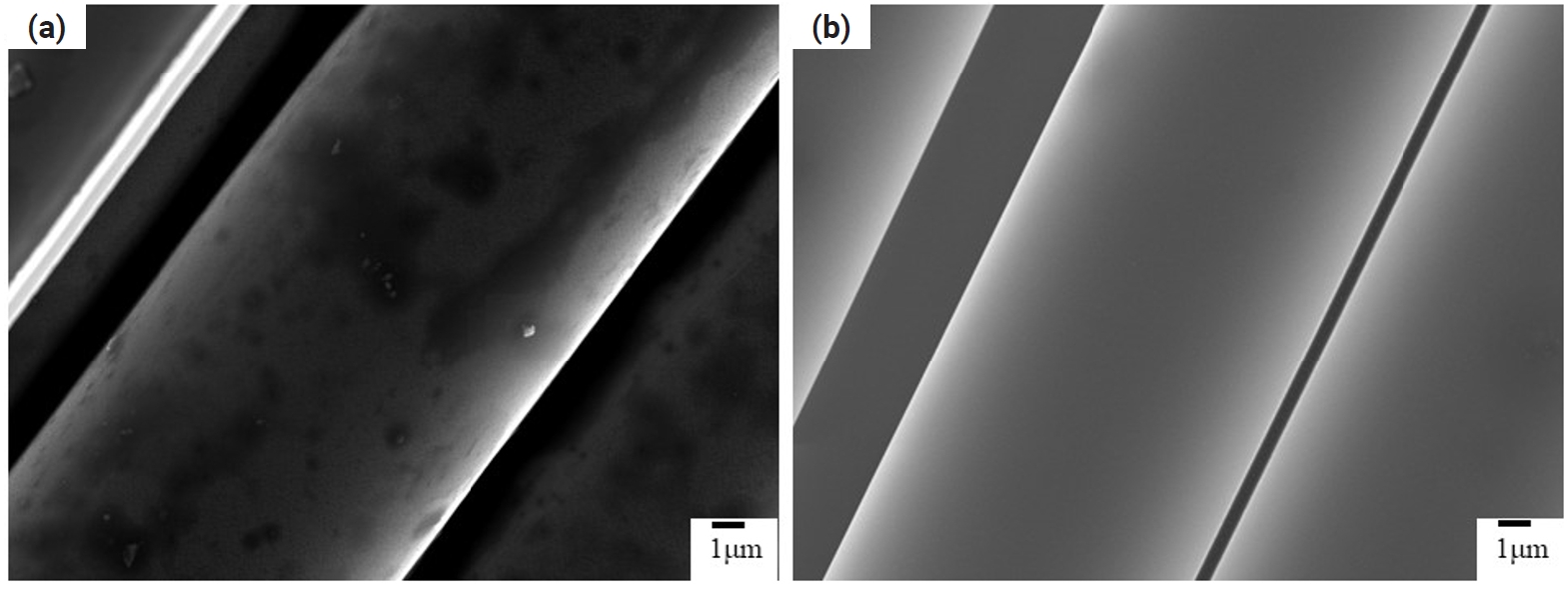

- SiC 섬유는 섬유 간의 결합력과 접착력을 강화하기 위해 제조 과정에서 sizing agent 가 도포되어 있다(그림 3(a)). 이러한 sizing agent 로 인해 다양한 불순물과 불필요한 물질들이 섬유 표면에 존재하게 된다. 이 불순물들은 코팅 공정에 영향을 미칠 수 있기 때문에, 코팅을 진행하기 전에 불순물을 제거하는 de-sizing 공정이 필수적이다. 그림 3(b)는 de-sizing이 진행된 후 불순물과 불필요한 물질이 제거된 깨끗한 표면을 보여준다. 그러나 SiC 섬유는 de-sizing 공정 중 산화 분위기에서 열처리를 받는 동안 공기 중에 노출되어 SiO2 산화막이 쉽게 형성되는 경향이 있다. 이처럼 SiO2 막이 표면에 존재할 경우 균일한 코팅 형성을 저해하여, 코팅막이 불 균일하게 형성될 수 있는 문제를 야기한다(그림 4). 이를 해결하기 위해, de-sizing 공정 후 HF용액을 사용하여 SiO2 막을 제거하는 추가적인 표면 처리를 진행하였다. HF 처리는 0.1 mol/L 농도의 용액을 사용하여 30초간 SiC 섬유를 담그는 방식으로 수행되었으며, 이를 통해 SiO2 막을 효과적으로 제거할 수 있었다. 이후 HF 처리된 SiC 섬유는 미리 준비된 Boric acid : Urea 용액에 담가 10분간 습식 코팅을 진행하였다.

- 그림 5는 HF 처리 후 SiC fabric에 전구체를 적용한 후의 BN 계면 코팅 결과를 보여준다. Boric acid 와 Urea의 비율에 따른 코팅 특성을 관찰하기 위해, 표 1에 정리된 바와 같이 Boric acid 와 Urea의 몰비를 2:1, 3:1, 4:1로 설정하였다. 모든 전구체 용액의 농도는 2 mol/L로 고정하여 제조하였으며, 코팅 후 질화처리를 진행하였다. Boric acid의 비율이 증가함에 따라(2:1, 3:1, 4:1) 그림 5에서 확인할 수 있듯이, 세 가지 조건 모두에서 과도한 코팅 층이 형성되고 유사한 코팅 구조가 관찰되었다. 이는 전구체 용액의 농도(2 mol/L)와 깊은 관련이 있는 결과로 보인다. 2 mol/L라는 높은 농도는 Boric acid와 Urea 간의 반응을 섬유 표면에서 과도하게 촉진시켜, BN 코팅 두께가 일정 수준 이상으로 성장하게 만든 것으로 해석된다. 또한, 높은 농도는 전구체 용액 내에서 과포화 상태를 유발해 섬유 표면에서 BN 입자가 고르게 분산되지 못하고 응집되는 원인이 되었다. 특히, 2 mol/L 농도에서는 섬유 간 결합 부위와 표면에서 국소적으로 과도한 반응이 유발되며, 균일한 코팅 대신 불균일한 두께와 아일랜드 형태의 입자 응집이 발생하였다. 일부 영역에서는 과도한 액상이 잔존하였으며, 섬유 표면에서 균일하지 않은 두께와 함께 아일랜드 형태의 입자 성장이 뚜렷하게 관찰되었다. 이는 2 mol/L 농도의 전구체 용액이 과도한 농도로 인해 균일한 코팅층을 형성한 이후에도 잔류 반응물이 고르게 분산되지 못하고 응집되어 추가적인 입자 성장이 유발된 결과로 해석된다. 따라서 전구체 농도가 코팅 반응의 균일성과 두께 제어에 중요한 역할을 하며, 2 mol/L 이상의 높은 농도는 오히려 비효율적인 코팅 구조를 초래할 수 있음을 보여준다.

- 반면, 그림 4와 동일한 조건에서 진행된 그림 5(b)와 비교해 보면, 그림 4에서는 부분적으로 코팅이 진행된 반면, 그림 5(b)에서는 전체적으로 코팅층이 형성된 것을 확인할 수 있다. 이러한 차이는 HF 처리를 통해 SiO2 산화막을 제거한 결과, SiC 섬유 표면의 젖음성(wettability)이 개선되었기 때문으로 해석된다. SiO2 산화막은 전구체 용액의 확산과 섬유 표면에서의 반응성을 저하시켜 불균일한 코팅을 초래할 수 있지만 HF 처리를 통해 산화막이 제거되면서 전구체 용액이 섬유 표면에 고르게 분산되고 균일한 코팅이 유도된 것으로 보인다. 이러한 결과는 HF를 이용한 SiO2 산화막 제거가 SiC 섬유 코팅 공정에서 균일성과 품질을 확보하는 데 매우 효과적인 방법임을 보여준다.

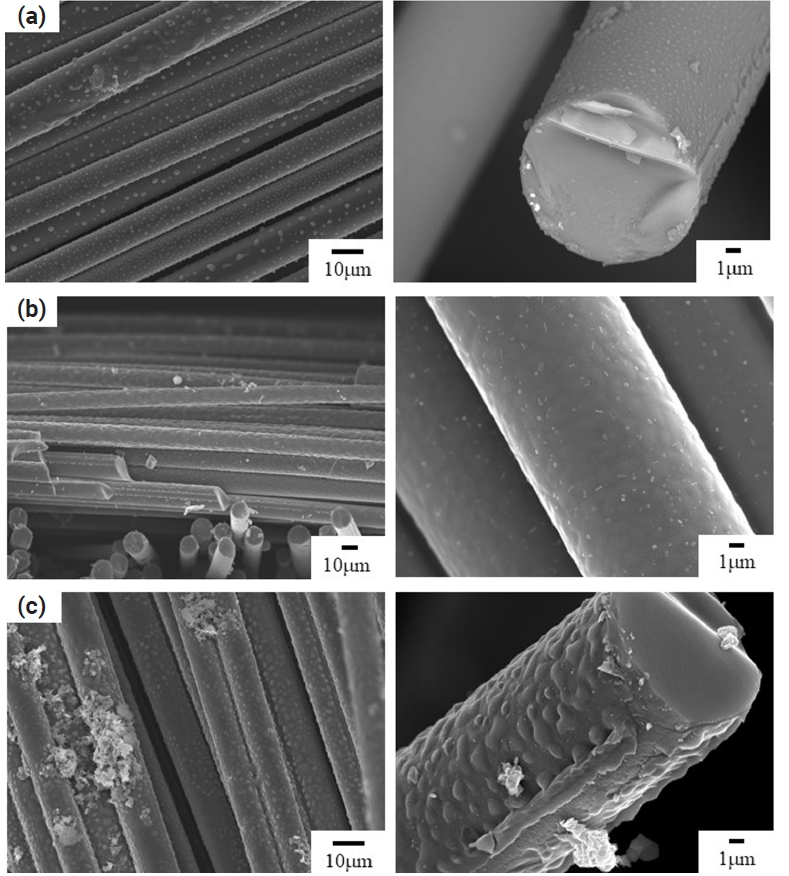

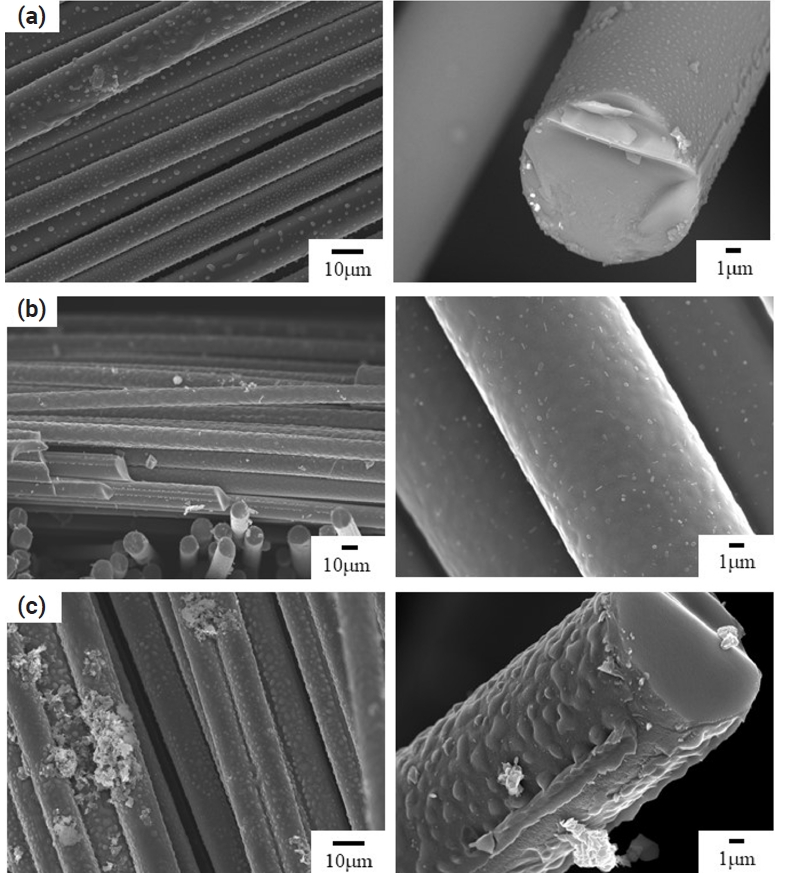

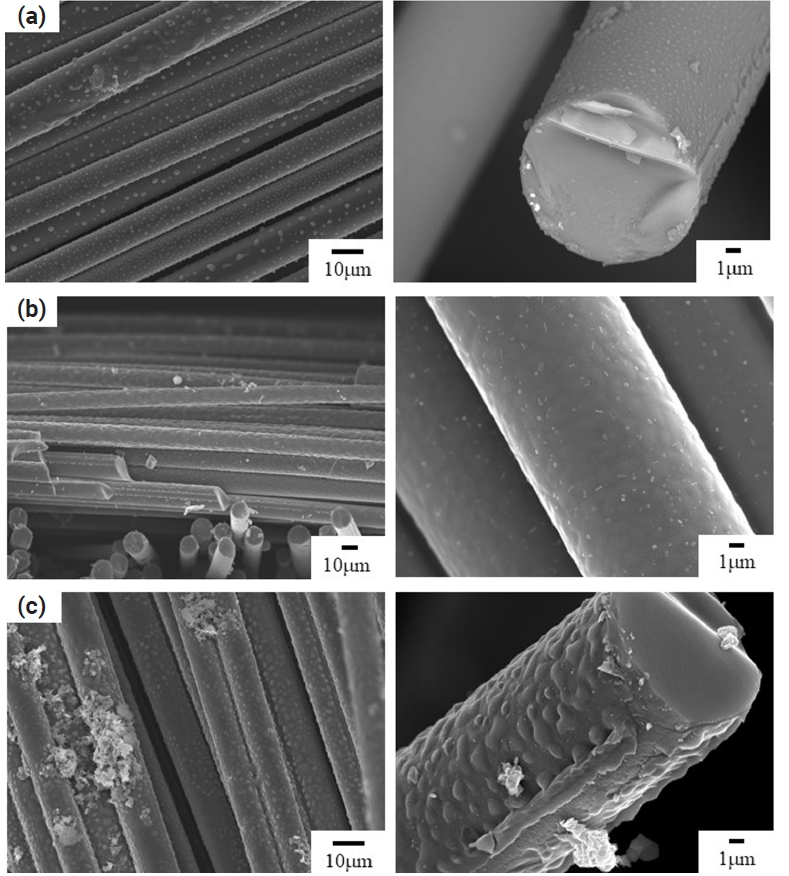

- 그림 6은 BN 계면 코팅 공정에서 Boric acid와 Urea의 비율을 2:1, 3:1, 4:1로 설정하고, 전구체 농도를 0.5 mol/L로 조절한 후 SiC fabric의 미세구조를 관찰한 결과를 보여준다. 그림 6(c)에 나타난 바와 같이, 전구체 농도를 0.5 mol/L로 낮췄음에도 불구하고, 표 1의 condition 5에 해당하는 경우, 여전히 2 mol/L 농도에서 관찰된 것과 유사한 형태의 두꺼운 코팅 층과 비정상적으로 성장한 입자 구조가 확인되었다. 이는 전구체 농도를 낮추는 것만으로는 과도한 코팅 형성을 효과적으로 억제하기 어렵다는 것을 보여준다. 반면, 표 1의 condition 1에서는 condition 5와는 완전히 다른 결과가 관찰되었다. 섬유 표면 전체에 균일한 코팅이 형성되지 않고, 국부적으로 물방울 형태의 비균일한 코팅이 분포하였다(그림 6(a)). 이는 전구체 용액이 섬유 표면에 충분히 퍼지지 못하고, 특정 위치에서만 코팅 반응이 진행되었음을 나타낸다. 이는 전구체 용액의 점도, 표면 장력, 또는 코팅 공정 조건이 섬유 표면과의 상호작용에 영향을 미친 결과로 해석된다. 마지막으로 표 1의 condition 3에서는 condition 1과 condition 5에서 나타난 비균일한 양상과 달리, 섬유 표면 전체에 걸쳐 비교적 균일하고 매끄러운 코팅이 형성되었다(그림 6(b)). 이러한 결과는 Boric acid와 Urea의 비율을 조정함으로써 전구체의 확산성과 반응 균일성을 개선할 수 있음을 보여준다.

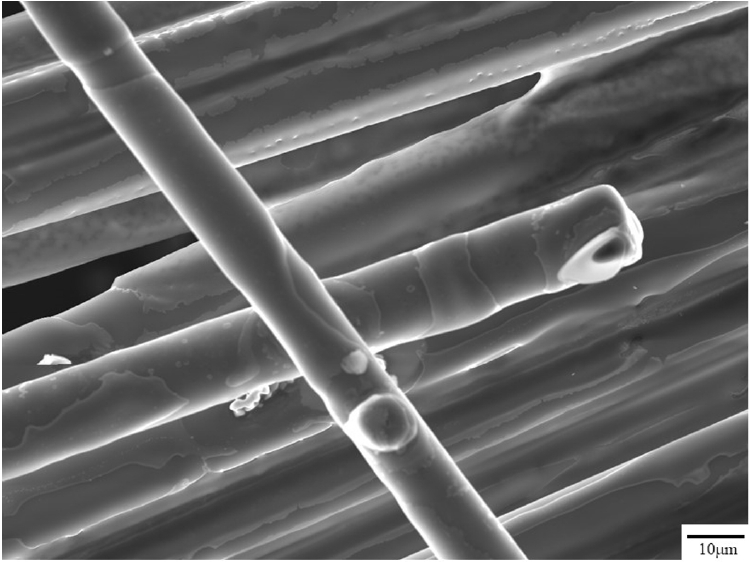

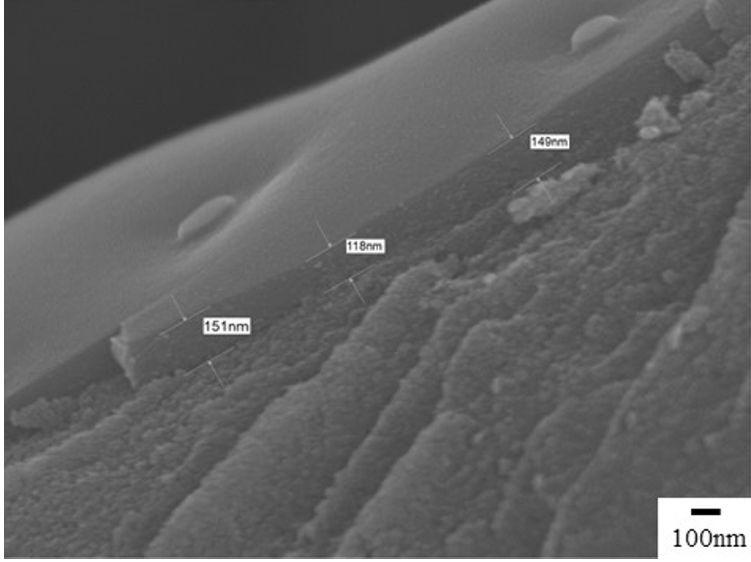

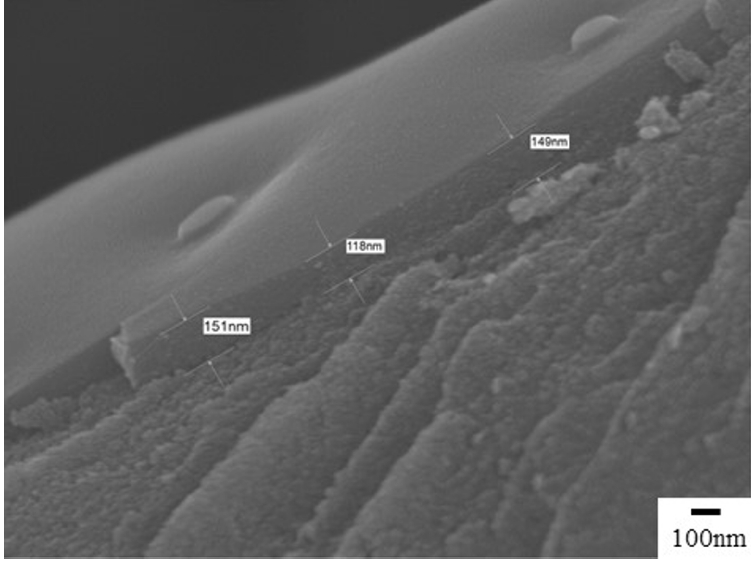

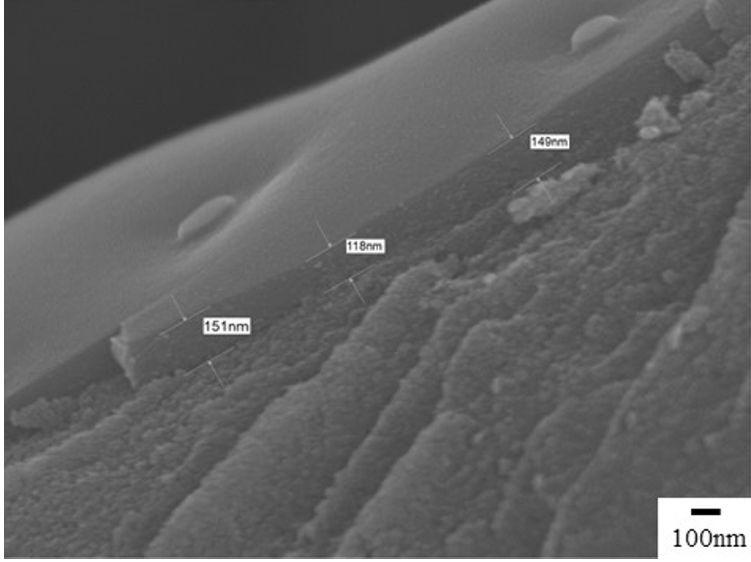

- 기존 carbon 섬유에 BN 계면 코팅을 진행한 연구와는 다르게 본 연구에서는 Boric acid 와 Urea의 비율을 조절하고 전구체의 농도를 줄였음에도 불구하고, 한 번의 Dip 코팅 공정만으로도 탄소 섬유에 비해 더 두꺼운 약 130 nm의 BN코팅층을 형성할 수 있었다(그림 7). 이는 기존 CVD 방식보다 상대적으로 간단한 습식 코팅 공정을 통해 두꺼운 BN 계면 코팅층을 형성할 수 있음을 보여준다. 이러한 결과는, BN 계면 코팅을 형성하는 새로운 방법으로 습식 공정이 충분히 실용적일 수 있음을 보여주며, 고온 산화 환경에서의 성능 향상을 위한 신규 코팅 기술의 가능성을 제시한다.

3. Results and Discussion

- 본 연구에서는 SiC 섬유에 BN 계면 코팅을 적용하여 고온 산화 저항성을 개선하고, 복합재의 성능을 극대화하기 위한 습식 코팅 공정을 제안하였다. 실험을 통해 Boric acid 과 Urea를 전구체로 사용하여 다양한 농도와 몰비를 조절한 코팅 조건을 평가하였다.

- BN 상의 합성 온도 최적화 실험을 통해 1300°C 이상의 온도에서 BN 상이 명확하게 형성됨을 확인하였며, 1200°C에서는 BN 상과 함께 B2O3가 혼합된 상이 관찰되었다. BN 상을 안정적으로 형성하기 위해서는 1500°C에서 가장 좋은 결과를 얻을 수 있었다. 이는 BN 상의 형성을 위해 적절한 열처리 온도가 필요함을 시사한다. 또한, 질화처리 시간과 온도에 따른 상 변화 실험에서 1300°C에서 10시간, 15시간, 20시간의 질화처리 조건을 적용한 결과, 15시간 이상의 처리 시간에서 안정적인 BN 상이 형성되었음을 확인하였다. 하지만 여전히 일부 B2O3 상이 잔존하였으며, 이는 질화처리 시간이 열처리 결과에 중요한 변수임을 의미한다.

- SiC 섬유 표면의 SiO2 산화막을 제거하기 위해 HF 처리를 적용한 결과, 코팅층의 균일성이 크게 개선되었다. SiO2 산화막을 제거함으로써 SiC 섬유 표면의 젖음성이 향상되었고, 이를 통해 균일한 BN 코팅층을 형성할 수 있었다. 이는 SiO2 산화막 제거가 습식 코팅 공정의 필수적인 단계임을 확인시켜 주었다.

- Boric acid와 Urea의 몰비 및 전구체 농도를 조절한 결과, 전구체 농도를 0.5 mol/L로 낮추는 것이 균일한 코팅층을 형성하는 데 유리하였다. 특히, 2:1, 3:1, 4:1의 Boric acid 와Urea 몰비를 조절한 실험에서, 전구체 농도와 몰비가 과도하지 않으면 아일랜드 형태의 입자 성장 없이 균일한 코팅층을 형성할 수 있음을 확인하였다. 이를 통해 기존 본 연구에서 제시한 습식 코팅 공정은 상대적으로 간단한 공정으로도 약 130 nm의 BN 계면 코팅층을 형성할 수 있었다.

- 결론적으로, 본 연구에서는 CVD에 비해 공정이 간단한 습식 화학 코팅법을 통해 SiC 섬유에 BN 계면을 성공적으로 형성할 수 있음을 확인하였다. 특히, 전구체 농도와 Boric acid 와Urea 몰비 조절, SiO2 산화막 제거 등의 변수를 최적화함으로써 균일하고 두꺼운 BN 코팅층을 형성할 수 있었으며, 이는 복합재의 고온 성능을 크게 향상시킬 수 있는 기술적 가능성을 제시하였다. 향후 연구에서는 이 공정을 다양한 고온 환경에 적용하여 실질적인 성능 향상 효과를 검증하는 것이 필요하다.

4. Conclusion

-

Funding

이 연구는 2024년도 산업통상자원부 및 산업기술평가관리원(KEIT) 연구비 지원에 의한 연구임(RS-2023-00259942).

-

Conflict of Interest

The authors declare no conflicts of interest relevant to this article.

-

Data Availability Statement

The datasets generated and/or analyzed during the current study are not publicly available due to [reason, e.g., privacy, confidentiality] but are available from the corresponding author upon reasonable request.

-

Author Information and Contribution

김경호: 박사; conceptualization, writing–original draft

한윤수: 박사; writing–original draft, funding acquisition, supervision

-

Acknowledgement

None.

Article information

| Condition | Composition (Boric acid : Urea) | Concentration |

|---|---|---|

| 1 | 2:1 | 0.5 mol/L |

| 2 | 2:1 | 2 mol/L |

| 3 | 3:1 | 0.5 mol/L |

| 4 | 3:1 | 2 mol/L |

| 5 | 4:1 | 0.5 mol/L |

| 6 | 4:1 | 2 mol/L |

- 1. R. Naslain: Compos. Sci. Technol., 64 (2004) 155.Article

- 2. W. Krenkel and F. Berndt: Mat. Sci. Eng. A, 412 (2005) 177.Article

- 3. K. Wei, R. He, X. Cheng, R. Zhang, Y. Pei and D. Fang: Mater. Des., 66 (2015) 552.Article

- 4. N. A. Nasiri, N. Patra, N. Ni, D. D. Jayaseelan and W. E. Lee: J. Eur. Ceram. Soc., 36 (2016) 3293.Article

- 5. L. Longbiao: Theor. Appl. Fract. Mech., 92 (2017) 24.Article

- 6. N. P. Bansal and J. Lamon, Ceramic Matrix Composites: Materials, Modeling and Technology, John Wiley & Sons, (2014).

- 7. V. Bheemreddy, K. Chandrashekhara, L. R. Dharani and G. E. Hilmas: Comput. Mater. Sci., 79 (2013) 663.Article

- 8. N. Chandra: Composites, Part A, 33 (2002) 1433.Article

- 9. S. Bahl: Mater. Today Proc., 39 (2021) 317.Article

- 10. J.-K. Kim and Y.W. Mai: Engineered Interfaces in Fiber Reinforced Composites, (1998) 401.

- 11. H. Ohnabe, S. Masaki, M. Onozuka, K. Miyahara and T. Sasa: Composites, Part A, 30 (1999) 489.Article

- 12. M. Ghanbarian, E. Taheri Nassaj and A. Kariminejad: Surf. Coat. Technol., 288 (2016) 185.Article

- 13. L. Li, Interface of Ceramic-Matrix Composites: Design, Characterization, and Damage Effects, John Wiley & Sons, (2020).

- 14. D. Mandelli, I. Leven, O. Hod and M. Urbakh: Sci. Rep., 7 (2017) 10851.Article

- 15. R. R. Naslain: Kompozyty(Composites), 5 (2005) 3.

- 16. M. B. Ruggles-Wrenn, D. T. Christensen, A. L. Chamberlain, J. E. Lane and T. S. Cook: Compos. Sci. Technol., 71 (2011) 190.Article

- 17. J. Liu, S. Wang, P. Li, M. Feng and X. Yang: Surf. Coat. Technol., 286 (2016) 57.Article

- 18. H. Liu and H. Tian: J. Eur. Ceram. Soc., 32 (2012) 2505.Article

- 19. D. Ding, W. Zhou, F. Luo, M. Chen and D. Zhu: Mater. Sci. Eng. A, 543 (2012) 1.Article

- 20. Y. Mu, W. Zhou, F. Luo and D. Zhu: Ceram. Int., 40 (2014) 3411.Article

- 21. N. S. Jacobson, D. S. Fox and E. J. Opilab: Pure Appl. Chem., 70 (1998) 493.Article

References

Figure & Data

References

Citations

Fig. 1.

Fig. 2.

Fig. 3.

Fig. 4.

Fig. 5.

Fig. 6.

Fig. 7.

| Condition | Composition (Boric acid : Urea) | Concentration |

|---|---|---|

| 1 | 2:1 | 0.5 mol/L |

| 2 | 2:1 | 2 mol/L |

| 3 | 3:1 | 0.5 mol/L |

| 4 | 3:1 | 2 mol/L |

| 5 | 4:1 | 0.5 mol/L |

| 6 | 4:1 | 2 mol/L |

Table 1.

TOP

KPMI

KPMI

ePub Link

ePub Link Cite this Article

Cite this Article