Articles

- Page Path

- HOME > J Powder Mater > Volume 32(1); 2025 > Article

-

Research Article

알루미늄 기반 제진복합소재와 강판의 이종소재 마찰교반점용접 특성 - 박시선, 정영근*

- Friction Stir Spot Welding Characteristics of Dissimilar Materials of Aluminum-Based Damping Composites and Steel Plates

- Si-Seon Park, Young-Keun Jeong*

-

Journal of Powder Materials 2025;32(1):43-49.

DOI: https://doi.org/10.4150/jpm.2025.00010

Published online: February 28, 2025

부산대학교 융합학부

Graduate School of Convergence Science, Pusan National University, Busan 46241, Republic of Korea

- *Corresponding Author: Young-Keun Jeong, TEL: +82-51-510-2483, FAX: +82-51-581-2991, E-mail: nano@pusan.ac.kr

© The Korean Powder Metallurgy & Materials Institute

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0/) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

- 670 Views

- 10 Download

Abstract

- Friction Stir Spot Welding (FSSW) is a solid-state welding technology that is rapidly growing in the automotive industry. Achieving superior welding characteristics requires the proper selection of tool geometry and process conditions. In this study, FSSW was performed on dissimilar materials comprising AA5052-HO/hot-melt aluminum alloy sheets and Steel Plate Cold Rolled for Deep Drawing Use(SPCUD) steel sheets. The effects of tool geometry, plate arrangement, and tool plunge depth on the welding process were investigated. At the joint interface between the aluminum alloy and the steel sheet, new intermetallic compounds (IMCs) were observed. As the plunge depth increased, thicker and more continuous IMC layers were formed. However, excessive plunge depth led to discontinuous layers and cracking defects. An analysis of the IMCs revealed a correlation between the IMC thickness and the shear tensile load. Furthermore, compared to the conventional Al-Top arrangement, the St-Top arrangement exhibited reduced deformation and superior shear tensile load values. These findings indicate that plate arrangement significantly influences the mechanical properties of the joint.

- 최근 들어 각국 정부 및 환경 관련 기관에서는 지구온난화로 인한 기후변화 문제에 대한 관심을 높이고 있다. 특히, 기후변화의 주요 원인 중 하나로 지목되는 이산화탄소 배출량을 줄이기 위해 전 세계적으로 다양한 감축 정책이 시행되고 있다. 이에 따라 자동차 산업에서도 연비 개선 및 이산화탄소 배출 저감을 위한 연구가 활발히 이루어지고 있으며, 차량 경량화는 이러한 목표를 달성하는 핵심 전략 중 하나로 주목받고 있다.

- 자동차의 연비는 차체 중량과 밀접한 연관이 있으며, 알루미늄을 사용하여 차량 중량을 10% 감소할 경우, 연비의 3.8% 향상, 제동 거리의 단축, 배기가스 감축의 효과가 있는 것으로 알려져 있다[1]. 따라서 차체 경량화는 연비 개선뿐만 아니라 탄소 배출량 감소에도 중요한 역할을 한다[2, 3]. 이에 따라 기존의 철강 소재 대신, 낮은 밀도와 우수한 기계적 특성을 갖춘 알루미늄 합금이 자동차 부품 소재로 널리 사용되고 있다.

- 그러나 알루미늄합금을 용융용접 방식으로 접합할 경우, 입열량을 정밀하게 조절하기 어려울 뿐만 아니라 기공(porosity)이 발생하고 변형에 취약하여 결함이 생기는 문제가 있다[4-6]. 이러한 한계를 극복하기 위해, 최근 마찰교반점용접(Friction Stir Spot Welding, FSSW) 기술이 주목받고 있다. FSSW는 용융용접과 달리 외부 열원이 필요하지 않은 고상 용접 공정으로, 용접부의 기공 및 균열 발생이 적고, 우수한 기계적 특성을 확보할 수 있다는 장점이 있다[7, 8].

- FSSW 공정에서는 다양한 용접 변수를 최적화하는 것이 중요하며, 그중에서도 용접부의 품질과 기계적 특성을 결정짓는 주요 변수로 공구의 형상 및 삽입 깊이(plunge depth)가 있다. 삽입 깊이는 용접부에서 발생하는 입열량(heat input)을 조절하는 핵심 요소로, 적절한 범위 내에서 조절되지 않으면 금속간화합물(Intermetallic Compound, IMC) 층의 형성이 불균일해지거나 과도한 취성이 발생할 수 있다[9-11]. 또한, 본 연구에서 다룬 알루미늄 제진복합소재는 두 개의 알루미늄 판재 사이에 점탄성 수지층(hot-melt)이 포함된 구조로, 용접 과정에서 이 층이 받는 열적 영향도 중요한 고려 요소이다.

- 본 연구에서는 이러한 문제를 해결하기 위해, 알루미늄 제진복합소재와 Steel Plate Cold Rolled for Deep Drawing Use(SPCUD) 강판의 마찰교반점용접 특성을 분석하였다. 기존 연구에서 일반적으로 사용되는 알루미늄 상부/강판 하부 배치 대신, 강판 상부/알루미늄 하부 배치를 적용하여 변형을 최소화하고 용접 특성을 개선하고자 하였다. 또한, 공구 삽입 깊이와 공구 직경이 용접부의 기계적 특성에 미치는 영향을 실험적으로 분석하고, 최적의 용접 조건을 도출하였다.

1. Introduction

- 본 연구에서는 마찰교반점용접 시 삽입 깊이를 결정하는 요소로 기계적 강도, 두께 변형, 금속간화합물 형성 등을 고려하였다. 기존 연구에서는 IMC층이 너무 얇으면 용접 강도가 낮아지고, 반대로 너무 두꺼우면 취성이 증가하여 균열이 발생한다는 보고가 있다[12-15]. 따라서 IMC층이 균일하게 형성되면서도 과도한 두께 증가를 방지하는 최적의 삽입 깊이 설정이 필요하다. 실험적 최적화 기준으로 볼 때, -0.3mm ~ +0.6mm 범위에서 IMC층이 균일하게 형성되며 전단 인장 하중(shear tensile load)이 증가하는 경향을 보였다. 그러나 +0.6mm 이상의 깊이에서는 과도한 열입(input)으로 인해 IMC층이 두꺼워지고 균열이 발생하였다. 따라서 최적의 용접 강도를 유지하면서 변형을 최소화할 수 있는 범위로 -0.3mm~+0.6mm를 설정하였다.

- 이 실험에서 사용된 제진소재는 AA5052-HO 알루미늄합금 사이에 열가소성 수지(hot-melt)가 중간층으로 포함된 복합소재이다. 이 hot-melt층은 에틸렌-초산비닐(EVA) 계열의 열가소성 수지로, 일반적으로 분말 형태가 아닌 폴리머 기반의 필름 또는 점착성 코팅 형태로 적용된다. 사용된 hot-melt는 분말소재가 아닌 순수한 폴리머 필름 형태로, 용접 시 열에 의해 연화 및 분해되는 특성을 가진다. 일부 산업에서는 hot-melt 접착제에 미세한 분말 입자를 첨가하여 특정 기계적 성질을 조절하는 사례가 있으나, 본 연구에서 사용된 hot-melt는 분말이 아닌 필름 형태로 적용되었다. 이 hot-melt 소재는 인체에 무해하고, 비용이 저렴하며, 사용 기간이 길어 자동차 및 항공우주 산업을 포함한 다양한 분야에서 활용되고 있다. 예를 들어, 자동차 부품의 경량화 및 열전도성 향상, 항공우주 분야에서의 구조적 안정성 향상에 기여할 수 있다.

- 용접에 사용된 시편의 규격은 Fig. 1과 같이 각각 폭 45mm, 길이 105mm, 겹침부 크기는 40 × 45mm로 설계되었다. AA5052-HO 알루미늄합금과 SPCUD 강판의 화학적 조성은 각각 Table 1과 Table 2에 정리되어 있다. 알루미늄합금 판재와 냉간압연강판은 지그(jig)의 겹침부 중앙에 위치하도록 고정한 후 마찰교반점용접을 수행하였다.

- St-Top 배치는 SPCUD 강판을 상부에, AA5052-HO 알루미늄 합금을 하부에 배치한 방식이며, Al-Top 배치는 알루미늄 합금을 상부에, 강판을 하부에 배치한 방식이다. 이러한 배치 차이는 용접부의 열 전달 경로와 압축 응력 분포에 영향을 주며, 이에 따라 변형률 및 전단 인장 하중 특성이 달라지는 것으로 분석된다.

- 용접 조건은 공구 회전 속도 6000 rpm, 삽입 속도 30mm/min, 유지 시간 5초로 설정하였으며, Table 3에 나타낸 바와 같이 제진복합소재와 강판의 용접 위치, 공구 직경(A=5mm, B=10mm, C=5mm), 공구 삽입 깊이(A=0.5, 0.8, 1.1, 1.4mm, B=0.5, 0.8, 1.1mm, C=1.5, 1.8, 2.1, 2.4mm) 등을 변수로 설정하여 비교 실험을 진행하였다.

- 용접 후의 두께 변형(thickness deformation)은 버니어 캘리퍼스(Vernier Calipers)를 이용하여 용접부의 밑면과 가장 높은 지점을 기준으로 측정하였다. 또한, 용접 시편의 전단 인장 하중(shear tensile load)은 크로스헤드 속도를 1mm/min으로 고정한 후 만능재료시험기(MTDI, MINOS-100S)를 사용하여 측정하였으며, 각 실험 조건당 3개의 시편을 측정하여 평균값을 도출하였고, 용접부의 미세조직 분석은 주사전자현미경(Scanning Electron Microscope, SEM, SU5000/Oxford)을 이용하여 수행되었으며, 성분 분석(Energy Dispersive Spectroscopy, EDS)과 함께 IMC층의 형상 및 조성을 관찰하였다.

- 각 실험 조건에 대해 반복 실험을 수행하여 신뢰성을 확보하였다. 전단 인장 하중(shear tensile load) 및 두께 변형(thickness deformation) 측정은 조건별로 3개의 시편을 제작하여 측정하였으며, 평균값을 사용하였다.

2. Experimental Procedure

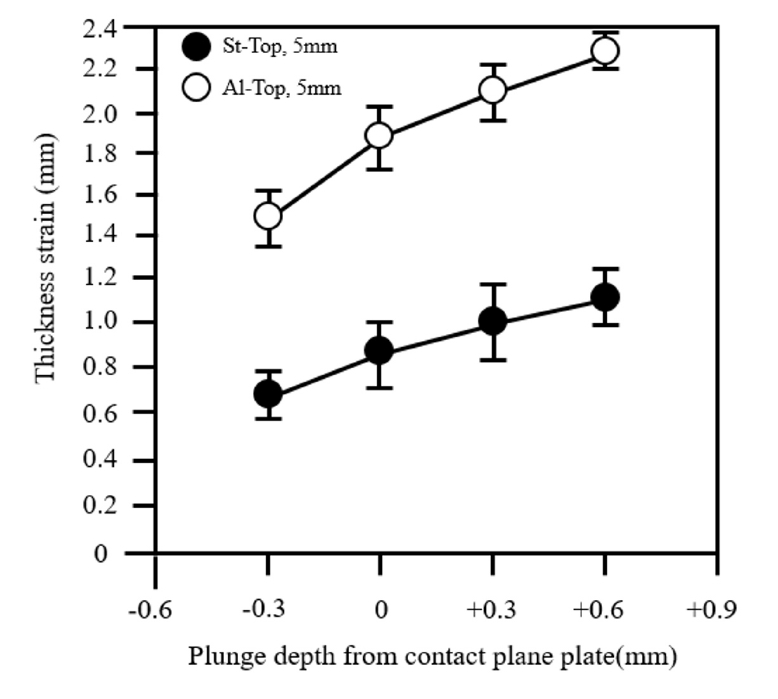

- 3.1 두께 변형

- Fig. 2는 직경 5mm의 공구를 사용하여 상부에 강판 또는 제진복합소재가 배치된 시편을 용접하였을 경우, 이종소재의 경계면에서의 공구깊이에 따른 용접시편의 두께 변형률을 측정한 것이다. 강판이 상부에 배치되어 용접을 하였을 때 두께 변형이 절반 이하로 감소하였고, 두 배치 모두 삽입 깊이가 증가함에 따라 두께 변형이 증가하였다 제진복합소재가 하부로 갈 경우에는 상부의 강판이 눌러주는 힘이 작용하게 되어 용접 시에 제진복합소재의 hot-melt층이 분리되는 것을 억제하기 때문에 변형이 크게 감소하였다. 이러한 현상은 공구의 삽입 깊이가 크면 클수록 더욱 효과적인 것을 알 수 있다.

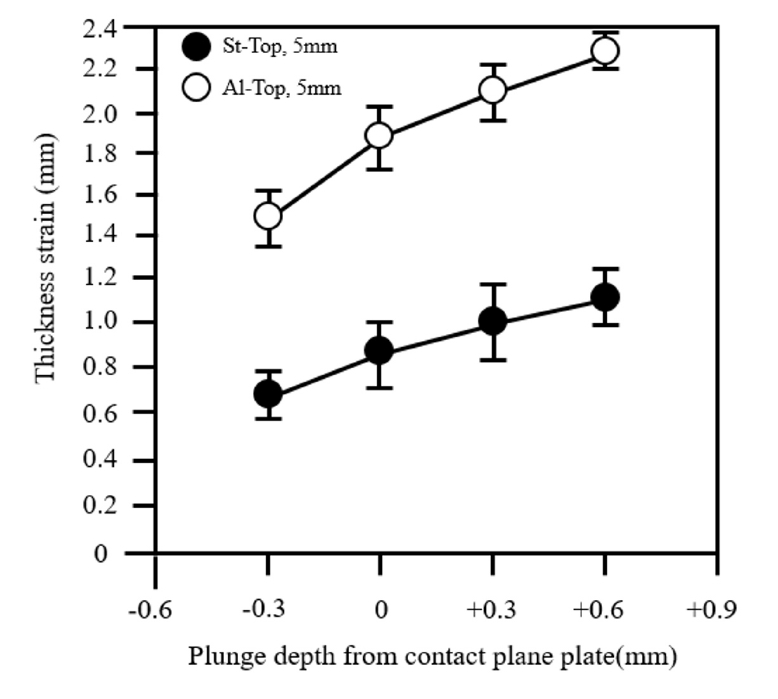

- 3.2 전단인장하중

- Fig. 3은 두 가지 판재배치에 대하여 경계면에서의 삽입 깊이에 따른 용접 후의 전단인장하중값을 나타낸 것으로 직경 5mm의 무핀 형상 공구로 용접하였다. 전체적으로 공구의 삽입 깊이 증가에 따라 전단인장하중값은 증가하는 모습을 보이고 상대적으로 St-Top이 더 높은 값을 보이고 있다. 그러나 경계면에서 +0.6mm 삽입된 경우에는 오히려 값이 줄어드는 모습을 보이는데, 이는 공구의 과도한 삽입으로 인해 모재에 비해 용접 두께가 부족하여 전단인장하중값이 줄어드는 것으로 설명된다[16].

- Fig. 4는 강판이 상판배치이고 공구 직경 5mm와 10mm로 용접하였을 때의 전단인장하중값을 비교하여 나타낸 것이다. 두 직경 모두 삽입 깊이 +0.3mm에서 가장 높은 값을 나타나는데, 이는 +0.3mm에서 가장 높은 입열량이 발생하여 기계적 특성이 향상되었다고 판단된다. 전체적인 전단인장하중값은 상대적으로 공구 직경 5mm보다 10mm에서 더 높은 값을 보이고 있어 이는 직경이 증가함에 따라 소재에 접촉하는 공구의 접촉면적이 증가하게 되어 이때 발생하는 입열량 증가로 인해 기계적 특성이 향상된 것으로 판단된다[17-19]. 따라서, 공구 삽입 깊이가 -0.3mm에서 +0.3mm로 증가함에 따라 전단 인장 하중이 증가하였으며, 이는 입열량 증가로 인해 IMC층이 균일하게 형성된 결과로 해석된다. 그러나 +0.6mm 이상의 삽입 깊이에서는 지나친 입열량으로 인해 IMC층이 과도하게 두꺼워지고 취성이 증가하여 오히려 전단 인장 하중이 감소하는 경향을 보였다.

- 3.3 용접부 미세조직

- Fig. 5는 공구 직경 5mm, 10mm 공구를 사용하여 삽입 깊이 별로 용접한 단면을 FE-SEM을 통해 관찰한 결과이다. 실험의 용접과정 중 공구와 피용접재간의 높은 열과 압력으로 인해 알루미늄과 철의 원소가 결합하여 새로운 계면층이 생성된다. 이는 금속간화합물로 많이 알려져 있다[20]. 아래에서 나타난 결과와 같이 경계면에서의 삽입 깊이 -0.3mm에서 금속간화합물이 상대적으로 가장 얇은 모습을 확인할 수 있으며, 금속간화합물층이 불연속적인 형태를 띄고 있다. 또한 가장 깊은 +0.6mm에서 금속간화합물층의 불연속적인 층의 형태를 띄고 있고, Al-Top, 5mm 결과에서 crack 결함이 발견되었다.

- 이는 공구의 삽입 깊이에 따른 입열량 차이가 원인으로 판단된다[21]. 앞서 St-Top 배치가 Al-Top 보다 일정하게 IMC층이 형성되는데 이는 강판이 공구와 접촉시에 공구 마찰열이 알루미늄 판재보다 높게 형성되기 때문에 균일하게 형성된 것으로 보인다. 그리고 St-Top, 5mm와 St-Top, 10mm를 비교해보았을 시 10mm의 공구가 상대적으로 더 두껍게 나타난 것을 확인할 수 있다. 이는 직경크기에 따른 입열량 차이가 원인인 것으로 판단된다.

- Fig. 6은 St-Top, 10mm 시편의 용접 후에 형성된 IMC층과 그 주위의 알루미늄과 강판 영역에서 Al과 Fe 원자에 대한 성분분석 결과를 나타낸 것이다. IMC층에서 Al 원자와 Fe 원자가 공존하는 것을 알 수 있고, 성분 비율(Atomic %)은 Fe : Al = 1 : 2~3 사이인 것으로 분석되어 기존 연구에서 보고된 바와 같이 이 금속간화합물은 FeAl2 또는 FeAl3로 추정된다[22].

3. Results and Discussion

- 알루미늄 기반 제진복합소재와 SPCUD 강판의 이종소재에 대한 마찰교반점용접을 위하여, 기존에 일반적으로 사용하던 배치인 알루미늄 상부/강판 하부의 배치가 아닌 알루미늄 위에 강판을 배치하여 용접 판재의 배치 위치에 따른 영향과 삽입 깊이, 공구직경에 따른 특성 변화에 대하여 연구하였다.

- 판재배치 측면에서 St-Top 배치가 Al-Top 배치보다 우수한 전단인장하중, 최소한의 변형률을 보이고 있고, 공구직경 측면에서 St-Top 배치 10mm 공구가 우수한 전단인장하중값을 보이고 있다. 이는 직경에 따른 입열량의 차이가 원인으로 보이며, 이와 같은 변화는 알루미늄합금과 강판 사이에 형성된 금속간화합물과 연관이 있는 것으로 추정된다. 금속간화합물층이 균일하고 두껍게 형성될수록 결합력이 강해지기 때문에 전단인장하중값이 증가하는 것을 알 수 있다. 그러나 10mm 공구가 우수한 전단인장하중을 보이나, 공구의 압입력에 의해 중간 폴리머층이 밀려나 변형률 값은 높게 나오는 경향을 보였다. 결론적으로 기존의 알루미늄 판재가 상부가 아닌 강판의 상부배치로 최소화된 변형률과 우수한 전단인장하중값을 보이고 있어 판재배치가 기계적 특성에 많은 영향을 미친다는 것을 알 수 있다.

4. Conclusion

-

Funding

This project was supported by the Basic Research Support Program (2 years) of Pusan National University.

-

Conflict of interest

The authors declare no competing financial interests or personal relationships.

-

Data Availability Statement

The original contributions presented in the study are included in the article, further inquiries can be directed to the corresponding author.

-

Author Information and Contribution

Si-Seon Park : Master's student/Investigation, Writing – Original Draft

Young-Keun Jeong: Professor/Conceptualization, Methodology, Writing – Review & Editing

-

Acknowledgments

None.

Article information

| Material | Si | Fe | Cu | Mn | Mg | Zn | Cr | Al |

|---|---|---|---|---|---|---|---|---|

| AA5052-HO | 0.25 | 0.4 | 0.1 | 0.1 | 2.8 | 0.1 | 0.35 | Bal |

- 1. J. E. Allison and G. S. Cole: JOM, 45 (1993) 19.ArticlePDF

- 2. W. J. Joost: JOM, 64 (2012) 1032.ArticlePDF

- 3. H. Hayashi and T. Nakagawa: J. Mater. Process. Technol., 46 (1994) 455.Article

- 4. H. B. Chen, K. Yan, T. Lin, S. B. Chen, C. Y. Jiang and Y. Zhao: Mater. Sci. Eng. A, 433 (2006) 64.Article

- 5. W. Y. Li, Q. Chu, X. W. Yang, J. J. Shen, A. Vairis and W. B. Wang: J. Mater. Process. Technol., 252 (2018) 69.Article

- 6. Q. Chu, X. W. Yang, W. Y. Li, T. Lu, Y. Zhang, A. Vairis and W. B. Wang: Sci. Technol. Weld. Join., 24 (2019) 200.ArticlePDF

- 7. N. Pathak, K. Bandyopadhyay, M. Sarangi and S. K. Panda: J. Mater. Eng. Perform., 22 (2013) 131.ArticlePDF

- 8. Z. Y. Ma, A. H. Feng, D. L. Chen and J. Shen: Crit. Rev. Solid State Mater. Sci., 43 (2018) 269.Article

- 9. R. Suryanarayanan and V. G. Sridhar: Metallogr. Microstruct. Anal., 9 (2020) 261.ArticlePDF

- 10. D. G. Andrade, C. Leitão and D. M. Rodrigues: J. Manuf. Process., 43 (2019) 98.Article

- 11. S. Bozzi, A. L. Helbert-Etter, T. Baudin, V. Klosek, J. G. Kerbiguet and B. Criqui: J. Mater. Process. Technol., 210 (2010) 1429.Article

- 12. D. H. Choi, B. W. Ahn, C. Y. Lee, Y. M. Yeon, K. Song and S. B. Jung: Intermetallics, 19 (2011) 125.Article

- 13. R. Beygi, I. Galvão, A. Akhavan-Safar and H. Pouraliakbar: Metals, 13 (2023) 768.Article

- 14. R. Beygi, R. J. C. Carbas, A. Q. Barbosa, E.A.S. Marques and L.F.M. da Silva: J. Manuf. Process., 90 (2023) 233.Article

- 15. A. Niroumand-Jadidi and S. F. Kashani-Bozorg: Weld. World, 62 (2018) 751.ArticlePDF

- 16. M. M. Ahmed, M. M. El-Sayed Seleman, E. Ahmed, H. A. Reyad, K. Touileb and I. Albaijan: Materials, 15 (2022) 2971.Article

- 17. S. Manickam, C. Rajendran, S. R. Nathan, V. Sivamaran and V. Balasubramanian: Int. J. Lightweight Mater. Manuf., 6 (2023) 33.Article

- 18. G. M. Xie, H. B. Cui, Z. A. Luo, W. Yu, J. Ma and G. D. Wang: J. Mater. Sci. Technol., 32 (2016) 326.Article

- 19. N. Farmanbar, S. M. Mousavizade and H. R. Ezatpour: Mater. Res. Express., 6 (2018) 026575.ArticlePDF

- 20. B. Liu, Q. Yang and Y. Wang: Results Phys., 12 (2019) 514.Article

- 21. Z. Zhang, Y. Yu, H. Zhao and X. Wang: Metals, 9 (2019) 691.Article

- 22. L. Wan and Y. Huang: Metals, 7 (2017) 542.Article

References

Figure & Data

References

Citations

Fig. 1.

Fig. 2.

Fig. 3.

Fig. 4.

Fig. 5.

Fig. 6.

| Material | Si | Fe | Cu | Mn | Mg | Zn | Cr | Al |

|---|---|---|---|---|---|---|---|---|

| AA5052-HO | 0.25 | 0.4 | 0.1 | 0.1 | 2.8 | 0.1 | 0.35 | Bal |

| Material | C | Mn | P | S | Fe |

|---|---|---|---|---|---|

| SPCUD | 0.08 | 0.4 | 0.035 | 0.035 | Bal |

| Arrangement of dissimilar materials | Upper steel plate/Lower aluminum plate | Upper aluminum plate/Lower steel plate | |

|---|---|---|---|

| Tool diameter (mm) | 5 | 10 | 5 |

| Plunge depth from surface (mm) | 0.5 / 0.8 / 1.1 / 1.4 | 0.5 / 0.8 / 1.1 | 1.5 / 1.8 / 2.1 / 2.4 |

| Plunge depth from interface of dissimilar materials (mm) | -0.3/ 0 / +0.3 / +0.6 | -0.3 / 0 / +0.3 | -0.3 / 0 / +0.3 / +0.6 |

Table 1.

Table 2.

Table 3.

TOP

KPMI

KPMI

ePub Link

ePub Link Cite this Article

Cite this Article