Articles

- Page Path

- HOME > J Powder Mater > Volume 32(1); 2025 > Article

-

Research Article

DLP 기반 3D프린팅을 통한 Al2O3의 마이크로채널 제작 및 최적화 - 조준민, 서용준, 한윤수*

- Fabrication and Optimization of Al2O3 Microchannels Using DLP-Based 3D Printing

- Jun-Min Cho, Yong-Jun Seo, Yoon-Soo Han*

-

Journal of Powder Materials 2025;32(1):59-66.

DOI: https://doi.org/10.4150/jpm.2024.00346

Published online: February 28, 2025

한국세라믹기술원 이천분원

Korea Institute of Ceramic Engineering and Technology (Icheon), Gyeonggi-do 17303, Republic of Korea

- *Corresponding author: Yoon-Soo Han E-mail: corundum69@kicet.re.kr

© The Korean Powder Metallurgy & Materials Institute

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0/) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

- 861 Views

- 28 Download

Abstract

- This study focused on optimizing the digital light processing (DLP) 3D printing process for high-precision ceramic components using alumina-based slurries. Key challenges, such as cracking during debinding and precision loss due to slurry sedimentation, were addressed by evaluating the exposure time and the nano-to-micro alumina powder ratios. The optimal conditions—exposure time of 15 seconds and a 1:9 mixing ratio—minimized cracking, improved gas flow during debinding, and increased structural precision. Microchannels with diameters above 1.2 mm were successfully fabricated, but channels below 0.8 mm faced challenges due to slurry accumulation and over-curing. These results establish a reliable process for fabricating complex ceramic components with improved precision and structural stability. The findings have significant potential for applications in high-value industries, including aerospace, energy, and healthcare, by providing a foundation for the efficient and accurate production of advanced ceramic structures.

- 세라믹 3D 프린팅 기술은 우수한 열적 안정성과 내구성을 요구하는 고온 환경에서 부품을 제조할 수 있는 혁신적인 기술로, 항공우주, 에너지, 의료 산업 등 다양한 분야에서 주목받고 있다. 특히, 고온 환경에서 열 관리 효율성을 높이는 데 핵심적인 쿨링 채널 기술은 복잡한 구조를 가지는 고온 부품 제조에 필수적인 역할을 한다[1, 2]. 현재 가스터빈 블레이드, 고출력 레이저 다이오드, 절삭유 드릴 등 다양한 응용 분야에서 금속 기반 쿨링 채널 기술이 적용되고 있지만, 금속 소재는 고온 환경에서 용융점을 초과하여 내구성이 저하되는 한계가 있다[3-7]. 이러한 문제를 해결하기 위해 높은 용융점과 경제성을 동시에 갖춘 알루미나와 같은 세라믹 소재가 대안으로 주목받고 있다. 알루미나는 2000 ℃를 초과하는 높은 용융점과 우수한 열적 안정성을 갖추고 있어 쿨링 채널에 적합한 소재로 평가된다[8].

- 그러나 쿨링 채널과 같은 복잡한 기하학적 구조를 세라믹으로 구현하기 위해 현재 주로 사용되는 절삭 가공 방식은 공정 난이도가 높고, 소요 시간이 길어 후가공 비용 상승이라는 문제가 있다[9, 10]. 이를 해결하기 위한 대안으로 세라믹 3D 프린팅 기술이 주목받고 있다. 3D 프린팅은 적층 제조 방식을 기반으로 복잡한 형상을 직접 제작할 수 있어 후가공 필요성을 줄이고, 공정 시간과 비용을 절감할 수 있는 장점을 제공한다[11-13]. 현재 산업용 세라믹 3D 프린팅 기술로는 재료 압출 방식과 분말 베드 융합 방식이 주로 사용되고 있지만, 재료 압출 방식은 해상도가 낮아 세부 구조 구현에 한계가 있고, 분말 베드 융합 방식은 공정 시간이 과도하게 소요되어 실제 산업 공정에 적용하기 어렵다는 단점이 있다[14-16].

- 이러한 한계를 극복하기 위해 최근 광경화 적층 제조 방식 중 Digital Light Processing(DLP)방식이 주목받고 있다[17, 18]. DLP 기술은 감광성 슬러리를 레이어 단위로 노광 및 적층하여 넓은 범위를 한 번에 출력할 수 있어 공정 시간을 크게 단축할 수 있다. 또한, Digital Micromirror Device(DMD) 칩을 활용한 디지털 광 처리 기술의 발전으로 고해상도의 정밀한 출력이 가능하다는 장점을 가진다[19, 20].

- 그러나 세라믹 기반 DLP 3D 프린팅 기술에는 몇 가지 해결해야 할 문제가 존재한다. 탈지 과정에서 균열이 쉽게 발생할 수 있으며, 슬러리에 첨가된 세라믹 분말의 침강으로 인해 성형체의 정밀도가 저하되는 문제가 있다. 이러한 문제는 공정 안정성과 품질 확보를 위해 반드시 해결해야 할 핵심 과제로 여겨지고 있다[21-26].

- 본 연구는 알루미나 기반 감광성 슬러리를 활용하여 DLP 3D 프린팅 공정을 최적화하고, 복잡한 형상을 가지는 세라믹 부품을 고해상도로 구현하기 위한 기술을 개발하는 데 초점을 맞추고 있다. 이를 위해 노광 시간, 슬러리 조성, 나노 및 마이크로 분말의 혼합 비율 등 주요 공정 변수를 체계적으로 조절하고, 제조된 성형체의 구조적 안정성과 정밀도를 평가하였다. 특히, 나노 및 마이크로 분말 혼합 비율을 조정하여 바인더 제거 과정에서 발생하는 균열 문제를 개선하고, 슬러리 침강으로 인한 정밀도 저하를 방지하기 위한 유동 제어 기술의 필요성을 도출하였다. 본 연구의 결과는 세라믹 DLP 3D 프린팅의 한계를 극복하고, 다양한 산업 분야에서 고정밀 세라믹 부품 제조를 위한 기반 기술로 활용될 수 있을 것이다.

1. Introduction

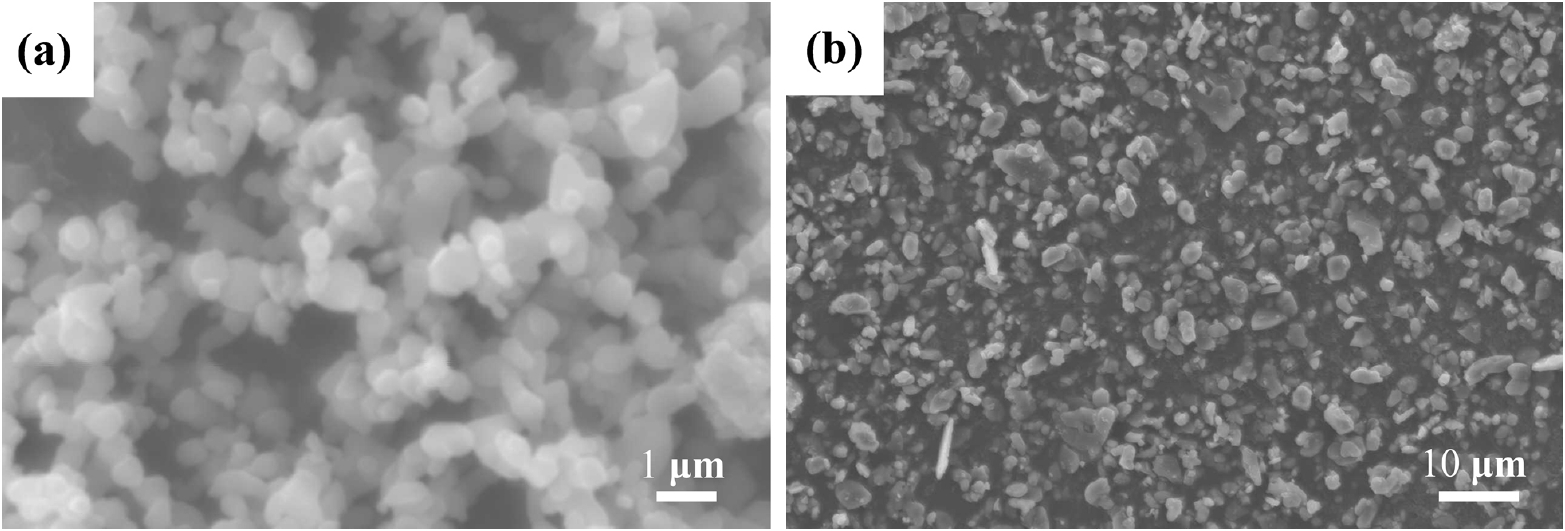

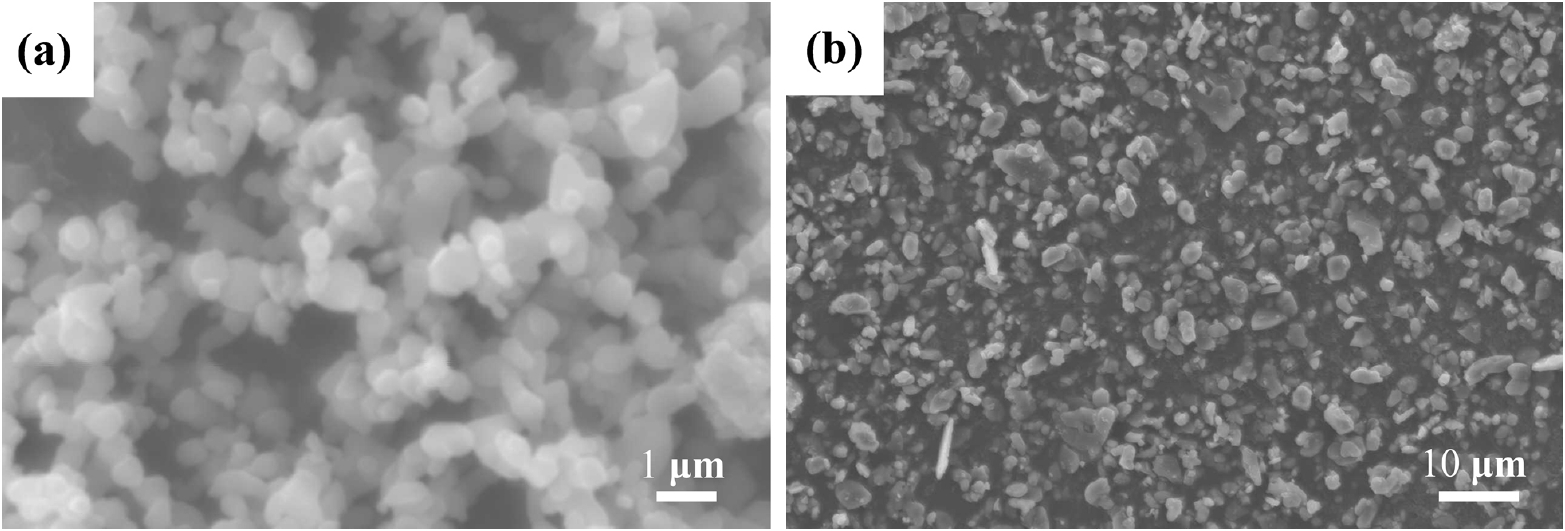

- DLP 3D 프린팅에 적합한 감광성 알루미나 슬러리를 제조하기 위해 다음과 같은 과정을 거쳤다. 먼저, 바인더인 1,6-Hexanediol diacrylate(HDDA, SigmaAldrich, USA)와 분산제 BYK-111(BYK Additive & Intruments, Germany)을 혼합하여 감광성 용매를 준비하였다. 그 후, 400 nm 크기의 AES-11(Sumitomo Chemical)과 2 μm 크기의 AES-23(Sumitomo Chemical) 알루미나 분말을 감광성 용매에 첨가하여 슬러리를 제조하였으며, 사용된 분말은 그림 1에 나타내었다. 슬러리 내 분말 함량은 전체 무게의 70%가 되도록 설정하였다. 또한, 나노사이즈 분말과 마이크로 사이즈 분말을 혼합하여, 혼합 비율에 따라 네 가지 슬러리를 각각 3:7, 2:8, 1:9, 0:10으로 제조하였다.

- 슬러리의 균일한 분산을 위해 80 rpm의 속도로 24시간 이상 밀링하였고, 기포 제거를 위해 진공 챔버에서 감압 처리를 수행하였다. 광중합을 위한 광개시제로는 IRGACURE 819(Phenylbis(2,4,6-trimethylbenzoyl)phosphine Oxide, SigmaAldrich)를 사용하였고, 이를 슬러리에 첨가한 후 80 rpm으로 3시간 동안 추가 밀링하여 혼합하였다. 마이크로 채널을 가진 세라믹 부품의 제작에는 DLP 3D 프린터 MSLA-5S(Mutolabs, Korea, LED 405 nm UV)를 사용하였다. DLP 프린팅 공정으로 제조된 성형체는 내부에 6개의 채널이 탑재된 시험용 시편이며, 각 채널의 직경 사이즈는 표 1에 나타내었다. 프린팅 제작된 성형체의 내부 바인더 제거를 위해 0°C부터 500℃까지 120시간 동안 승온하여 탈지 공정을 거쳤다. 이후 치밀화를 위한 소결 공정은 500℃부터 1500℃까지 분당 10℃의 속도로 승온 후, 1500℃에서 3시간 동안 유지하였다. 소결된 세라믹 부품의 마이크로 채널 내부 상태를 확인하기 위해 Nano-CT(vtomex m 240, Baker Hughes)를 사용하였다. 측정 조건은 전압 120 kV, 전류 200 µA였으며, 높이 약 80 mm의 세라믹 부품을 1500개의 단면으로 나누어 분석하였다.

2. Experimental Section

- DLP 3D 프린팅은 감광성 슬러리를 UV에 노출시켜 광경화를 통해 적층 방식으로 구조물을 제작하는 기술로, 고해상도와 복잡한 형상 구현에 뛰어난 장점을 가진다. 그러나 세라믹 분말이 첨가된 슬러리는 불투명한 특성으로 인해 빛의 침투가 제한되기 때문에, 플라스틱 기반의 투명한 슬러리를 사용하는 경우와 달리 더 긴 노광 시간이 필요하다. 일반적인 플라스틱 감광성 슬러리는 높은 투과율 덕분에 적층마다 약 3초의 짧은 노광 시간만으로도 충분한 경화가 이루어지지만, 세라믹 슬러리는 광의 투과 깊이가 감소해 광경화 반응이 제한적으로 일어날 수 있다[25, 26]. 따라서, 세라믹 성형체를 안정적으로 출력하기 위해서는 적절한 노광 시간과 경화 깊이를 고려해야 한다.

- 노광 시간에 따른 세라믹 성형체의 형상 및 경화 상태를 평가하기 위해 3:7 혼합 슬러리를 사용하여 각각 8초, 12초, 15초, 18초 조건으로 실험을 진행하였다. (그림 2) 각 조건에서 형상의 완성도, 표면 정밀도, 내부 구조의 변화를 비교 분석함으로써 노광 시간의 영향을 검토하였다. 먼저 8초 노광 조건 에서는 슬러리의 불투명성으로 인해 UV 광이 충분히 침투하지 못해 경화 반응이 미흡하게 진행되었다. (그림 2(a)) 이로 인해 형상은 기저부 일부만 경화되었고 상부 구조는 전혀 구현되지 않았다. 이는 라디칼 중합 반응이 표면에서만 부분적으로 진행되고 슬러리 내부까지 에너지가 도달하지 못했기 때문으로 판단된다. 또한 12초 노광 시간에서는 기반부 형상이 개선되었지만 여전히 상부와 세부 구조에서는 불완전한 경화 상태가 관찰되었다. 그림 2(b)에서 보이는 것과 같이 표면 일부가 경화되지 않았으며, 형상 경계가 불명확하고 세부 형상의 정밀도가 떨어졌다. 이는 UV 광의 투과가 제한되어 슬러리 깊이까지 충분한 광경화 반응이 진행되지 못했음을 의미한다. 따라서 12초의 노광 시간은 경화 깊이를 확보하기에는 부족한 시간임을 보여준다. 반면 15초 이상의 노광 조건에서는 성형체의 형상이 균일하게 구현되었으며, 표면 정밀도와 구조적 안정성 모두 크게 개선되었다. (그림 2(c,d)) UV 광이 슬러리 내부까지 충분히 침투하면서 라디칼 중합 반응이 표적 영역 전체에서 안정적으로 진행된 결과, 기반부에서 상부까지 경화가 균일하게 이루어졌다. 특히, 세부 형상이 명확하게 표현되었다.

- 이후 노광 시간 15초와 18초의 내부 채널의 형상을 면밀이 분석하였다. (그림 3) 노광 시간의 변화와 슬러리의 표면 장력이 채널 형상에 미치는 영향을 분석한 결과, 노광 시간이 과도하게 길어지거나 슬러리가 채널 내부에 축적될 경우, 채널 형상이 왜곡되거나 막히는 현상이 발생하였다. 이 현상은 과도한 광경화와 슬러리 축적으로 인해 비표적 영역에서 불필요한 경화가 진행되면서 내부 채널의 형상 정밀도가 저하된 결과로 판단된다[23, 24]. 15초와 18초 노광 조건에 따른 내부 채널 형상을 비교해보면, 15초 노광 조건(그림 3(a))에서는 채널이 원형을 유지하고 있으며, 내부 구조도 균일하게 형성되었다. 이는 UV 광이 슬러리 내부까지 균일하게 도달하면서 라디칼 중합 반응이 표적 영역에서 안정적으로 진행되었기 때문이다. 특히 채널의 경계선이 명확하고 수축이나 왜곡이 거의 나타나지 않아 높은 정밀도가 유지된 것을 확인할 수 있다. 반면, 18초 노광 조건(그림 3(b))에서는 채널이 좁아지는 현상이 뚜렷하게 관찰되었다. 이는 노광 시간이 길어지면서 UV 광이 주변 영역으로 과도하게 확산되었기 때문이며, 비표적 영역에서도 광경화가 불필요하게 진행된 결과이다. UV 광에 노출된 채널 내부의 슬러리가 더 많이 경화되면서 채널 벽이 두꺼워졌고, 그로 인해 채널의 유효 직경이 감소하는 문제가 발생하였다. 이와 같은 현상은 복잡한 형상이나 미세 채널을 구현할 때 더욱 두드러지게 나타날 수 있다.

- 결과적으로, 노광 시간에 따른 세라믹 성형체의 형상 변화를 종합적으로 평가한 결과 15초의 노광 시간이 가장 적합한 조건으로 확인되었다. 이 조건에서는 슬러리의 불투명한 특성을 고려하면서도 광경화 반응이 표적 영역에 균일하게 진행되었으며, 형상 정밀도와 내부 구조의 균일성이 최적화되었다. 반면, 8초와 12초에서는 불완전한 경화로 인해 형상 구현이 실패하거나 미흡하였으며, 18초에서는 과도한 노광으로 인해 구조적 정밀도가 저하되었다. 따라서 세라믹 DLP 3D 프린팅에서 최적의 출력 품질을 확보하기 위해서는 슬러리의 광 투과 특성과 라디칼 중합 반응의 균일성을 고려하여 노광 시간을 정밀하게 제어하는 것이 필수적임을 확인하였다.

- 채널 막힘의 원인을 보다 세부적으로 분석한 결과는 그림 4에서 확인할 수 있다. 그림 4(c)에 따르면, 노광 시간이 길어질수록 채널 내부에 남아 있던 슬러리가 표면 장력에 의해 특정 영역에 축적되었다. 축적된 슬러리는 UV 광에 노출되면서 불필요한 경화가 일어나 채널이 좁아지거나 완전히 막히는 결과를 초래하였다. 이 현상은 과도한 광경화와 슬러리 축적으로 인해 비표적 영역에서 불필요한 경화가 진행되면서 나타난 결과로 판단된다. 그림 4를 통해 채널 직경에 따른 형상의 변화를 살펴보면, 직경 2 mm, 1.6 mm, 1.2 mm의 채널은 성공적으로 구현되었으며 내부 형상도 원형을 유지하고 있었다. 특히 노광 시간이 15초로 설정된 경우, 슬러리의 광경화가 균일하게 진행되어 채널 내부 구조의 정밀도와 안정성이 확보된 것으로 확인되었다. 그러나 직경이 0.8 mm 이하로 작아진 채널에서는 문제가 발생하였다. 0.8 mm, 0.4 mm, 0.2 mm 채널의 경우, 노광 과정에서 채널 내부에 남아 있던 슬러리가 표면 장력에 의해 특정 영역에 축적되었다. 그림 4(c)에 나타난 것처럼 이러한 축적된 슬러리는 UV 광에 노출되면서 불필요한 경화가 진행되어 채널 내부가 좁아지거나 막히는 현상을 초래하였다. 특히 직경이 작은 채널일수록 슬러리의 축적과 경화 영향이 더욱 두드러지게 나타났으며, 이로 인해 내부 형상 정밀도가 저하되었다. 그림 4(d)에서는 채널 내부의 경화 상태를 보다 명확하게 보여주고 있다. 경화되지 않은 영역과 과도하게 경화된 영역이 불균일하게 나타났으며, 슬러리 축적이 심한 부분에서는 채널 벽이 불필요하게 두꺼워졌다. 이러한 현상은 슬러리의 유동성이 부족하거나 슬러리의 침전이 진행될 경우 더욱 빈번하게 발생하며, 특히 노광 시간이 길어질수록 문제가 심화되었다. 이 결과는 표 1의 데이터를 통해 더욱 구체적으로 확인할 수 있다. 표 1에 나타난 바와 같이, 직경 2 mm, 1.6 mm, 1.2 mm의 채널은 성공적으로 구현되었으나, 0.8 mm 이하의 채널에서는 막힘 현상이 발생하여 구조 구현에 실패하였다. 이는 채널 내부에 축적된 슬러리가 UV 광에 노출되어 불필요하게 경화되었기 때문이며, 직경이 작을수록 이러한 경향이 더욱 뚜렷해졌다.

- 다음으로는 세라믹 성형체의 균열을 개선하기 위해 나노 분말과 마이크로 분말의 혼합 비율을 조정하였으며, 그 결과를 그림 5와 그림 6에 나타나 있다. 이때 노광 시간은 15초로 고정하였으며, 채널 사이즈는 2mm하여 실험을 진행하였다. 혼합 비율에 따른 균열 양상과 내부 구조의 형상 변화를 비교 분석한 결과, 나노 분말과 마이크로 분말의 혼합 비율이 균열 발생과 구조적 안정성에 중요한 영향을 미침을 확인하였다. 3:7 혼합 비율의 내부를 확인한 결과 외형과는 다르게 층간 균열이 다수 관찰되었다. 이는 나노 분말의 비중이 상대적으로 높아 바인더 제거 과정에서 슬러리 내부에 발생하는 가스가 원활하게 빠져나가지 못하여, 그 결과 적층 간 결합력이 약화되었고 바인더 제거 과정 중 발생하는 열응력과 내부 가스에 의해 층간 균열이 발생한 것으로 판단된다. 또한, 나노 분말의 미세한 입자 크기로 인해 바인더가 응집된 영역에서 응력이 집중되면서 균열이 더욱 촉진된 것으로 분석된다[21, 22]. 2:8 혼합 비율에서는 균열 양상이 일부 개선되었지만, 여전히 수직 균열이 관찰되었다. 수직 균열은 바인더가 제거될 때 내부에서 생성된 가스가 배출되지 못하고 국부적인 수축률 차이를 유발한 결과로 해석된다. 나노 분말 비율이 여전히 높은 상태에서는 입자 간 간극이 작아져 바인더의 흐름이 제한되므로 균열 발생이 완전히 억제되지 않았다. 반면, 1:9 혼합 비율에서는 균열 발생이 크게 감소하였으며 내부 구조가 균일하게 형성되었다. 나노 분말 비율을 줄임으로써 바인더 제거 시 생성되는 가스가 보다 원활하게 배출되었고, 이에 따라 내부 응력도 효과적으로 분산되었다. 이 결과는 마이크로 분말의 큰 입자 크기로 인해 입자 간 간극이 확보되어 가스 흐름이 개선되었기 때문으로 판단된다. 또한, 마이크로 분말의 비율이 높아짐에 따라 구조적 강도도 확보되면서 안정적인 내부 구조가 형성되었다. 그러나, 0:10 혼합 비율에서는 균열은 거의 발생하지 않았으나 채널의 정밀도가 일부 저하되었다. 이는 마이크로 분말만 사용했을 때 입자 간 간극이 커져 충진률이 감소한 결과로 해석된다. 입자 간 간극이 커지면 경화된 구조물의 밀도가 낮아지고, 이로 인해 미세한 형상의 세부 정밀도가 저하되는 문제가 발생하였다. 특히 내부 채널과 같은 세밀한 구조에서는 마이크로 분말만으로는 충분한 구조적 강도를 확보하기 어려워 채널의 경계선이 흐릿해지거나 왜곡이 발생하는 경향이 확인되었다.

- 본 실험을 통해 나노 분말과 마이크로 분말의 1:9 혼합 비율이 세라믹 성형체의 균열을 최소화하면서 내부 구조의 정밀도와 안정성을 동시에 확보할 수 있는 최적의 조건임을 확인하였다. 나노 분말 비율을 적절히 낮춤으로써 바인더 제거 과정에서 발생하는 가스 흐름이 개선되었고, 내부 응력의 분산이 효과적으로 이루어졌다. 동시에 마이크로 분말의 충진 특성을 활용하여 구조 강도와 균일성을 확보할 수 있었다. 따라서 세라믹 성형체의 균열 방지와 형상 정밀도를 동시에 달성하기 위해서는 나노 분말과 마이크로 분말의 혼합 비율을 정밀하게 제어하는 것이 필수적이다. 특히 1:9 비율은 바인더 제거 공정에서 발생하는 열응력과 가스 배출 문제를 효과적으로 해결함으로써, 고정밀 세라믹 구조물을 안정적이고 신뢰성 있게 제조할 수 있는 기반 기술로 활용될 수 있을 것이다. 결론적으로, 세라믹 DLP 3D 프린팅 공정의 최적화를 위해서는 노광 시간을 15초로 설정하고, 나노 분말과 마이크로 분말의 혼합 비율을 1:9로 유지하는 것이 가장 효과적인 조건으로 도출되었다. 노광 시간 15초는 슬러리의 불투명한 특성을 고려하면서도, UV 광이 슬러리 내부까지 균일하게 침투하여 라디칼 중합 반응이 안정적으로 진행될 수 있도록 한다. 이 조건에서는 표면 정밀도와 내부 구조의 안정성이 모두 향상되었으며, 불완전 경화나 과도한 광경화로 인한 형상 왜곡이 최소화되었다. 또한, 나노 분말과 마이크로 분말의 1:9 혼합 비율은 균열 방지와 형상 정밀도를 동시에 확보할 수 있는 이상적인 조합으로 확인되었다. 나노 분말 비율을 적절히 낮춤으로써 바인더 제거 과정에서 발생하는 가스 흐름이 원활해졌고, 내부 응력이 효과적으로 분산되었다. 이는 바인더 제거 시 응력이 집중되어 발생하는 층간 균열과 수직 균열을 크게 감소시켰다. 동시에 마이크로 분말의 큰 입자 크기로 인해 입자 간 간극이 확보되어 가스 배출이 더욱 용이해졌으며, 충진 특성을 통해 구조 강도와 균일성을 유지할 수 있었다. 이 최적 조건은 단순히 균열 방지에 그치지 않고, 복잡한 내부 형상 구현에서도 높은 정밀도를 달성할 수 있는 기반을 제공한다. 특히, 미세 채널과 같은 정교한 구조물의 출력에서도 내부 채널이 원형을 유지하며, 경화 상태가 균일하게 분포하여 구조적 안정성과 기능적 성능을 동시에 만족시킬 수 있다. 더불어, 노광 시간 15초와 1:9 혼합 비율은 재료 소모와 공정 시간을 효율적으로 관리할 수 있는 장점도 제공한다. 이러한 공정 최적화는 대규모 산업 응용뿐 아니라, 고정밀 부품 제조가 요구되는 항공우주, 에너지, 의료 분야 등에서도 활용 가능성을 제시한다.

3. Results and Discussion

- 본 연구에서는 세라믹 DLP 3D 프린팅 공정의 형상 정밀도와 구조적 안정성을 확보하기 위해 노광 시간과 나노•마이크로 분말 혼합 비율을 체계적으로 평가하였다. 이를 통해 복잡한 내부 형상을 안정적으로 구현하고 균열을 방지하기 위한 최적 공정 조건을 도출하였다.

- 노광 시간의 최적 조건은 15초로 확인되었으며, 이는 세라믹 슬러리의 불투명한 특성을 고려하면서도 UV 광이 슬러리 내부까지 균일하게 침투하여 라디칼 중합 반응이 안정적으로 이루어질 수 있도록 한다. 이 조건에서는 표면 정밀도와 내부 구조의 안정성이 크게 향상되었으며, 과도하거나 불충분한 광경화로 인해 발생하는 형상 왜곡과 구조적 결함이 최소화되었다. 반면, 8초와 12초에서는 경화 깊이가 부족해 구조 형성이 미흡하였고, 18초에서는 과도한 광경화로 인해 채널이 좁아지거나 막히는 문제가 발생하였다. 더불어, 최적화된 조건에서 구현 가능한 최소 채널 직경을 확인한 결과, 직경이 1.2 mm 이상인 채널은 성공적으로 개설되었으나, 0.8 mm 이하의 채널에서는 슬러리가 빠져나가지 못하고 채널 내부에 축적되어 그대로 UV 광에 노출됨으로써 경화가 진행되어 막히거나 좁아지는 현상이 발생하였다. 이러한 문제를 해결하기 위해서는 슬러리의 유동을 향상시키는 설계적 개선이 필요하며, 예를 들어 펌프 형식의 부품을 추가하여 슬러리의 순환을 유도하고 침강 및 축적을 방지하거나, 사용된 슬러리를 새로운 것으로 교체하는 방식이 효과적인 해결책이 될 수 있다.

- 나노 분말과 마이크로 분말의 혼합 비율 평가에서는 1:9 비율이 가장 적합한 조건으로 확인되었다. 이 비율은 바인더 제거 과정에서 발생하는 가스가 원활히 배출되도록 하여 내부 응력이 효과적으로 분산되었고, 층간 및 수직 균열이 크게 감소하였다. 또한, 마이크로 분말의 충진 특성으로 인해 구조 강도와 형상 균일성이 유지되었다. 3:7과 2:8 혼합 비율에서는 나노 분말 비율이 높아 바인더 제거 시 가스 배출이 제한되었고, 이로 인해 균열 발생이 증가하였다. 반대로, 0:10 비율에서는 균열은 억제되었으나 채널의 세부 정밀도가 감소하였다.

- 결론적으로, 세라믹 DLP 3D 프린팅 공정에서 노광 시간 15초와 나노•마이크로 분말의 1:9 혼합 비율은 균열 방지와 형상 정밀도를 동시에 달성할 수 있는 최적의 조건으로 도출되었다. 이러한 공정 최적화는 복잡한 내부 구조를 고정밀로 구현하면서도 안정적인 구조적 성능을 제공할 수 있는 기반 기술로 활용될 수 있으며, 항공우주, 에너지, 의료 산업 등 고부가가치 응용 분야에서 중요한 기술적 토대를 제공할 것이다.

4. Conclusion

-

Funding

이 연구는 2024년도 산업통상자원부 및 산업기술평가관리원(KEIT) 연구비 지원에 의한 연구임(RS-2023-00259942)

-

Conflict of Interest

The authors declare no conflicts of interest relevant to this article.

-

Data Availability Statement

The datasets generated and/or analyzed during the current study are not publicly available due to 208 [reason, e.g., privacy, confidentiality] but are available from the corresponding author upon reasonable 209 request.

-

Author Information and Contribution

조준민: 위촉연구원; conceptualization, writing–original draft

서용준: 학생연구원(석사과정); writing–original draft

한윤수: 책임연구원; supervision, writing–review & editing

-

Acknowledgments

None.

Article information

| Diameter | Channel |

|---|---|

| 2 mm | O |

| 1.6 mm | O |

| 1.2 mm | O |

| 0.8 mm | X |

| 0.4 mm | X |

| 0.2 mm | X |

- 1. K. Raz: Manuf. Technol., 19 (2019) 135.Article

- 2. Z. Xue, P. Wang, Z. Yue, C. Lian, T. Zhang and M. Gao: Appl. Therm. Eng., 248 (2024) 123346.Article

- 3. R. D. V. Prasad, G. N. Raju, M. S. Rao and N.V. Rao: Int. J. Eng. Res. Technol., 2 (2013) 1.

- 4. J. C. Han: Int. J. Rotating Mach., 10 (2004) 443.ArticlePDF

- 5. C. Y. Liu, H. Y. Xu, Y. Sun, J. G. Ma and Y. C. Liu: Opt. Express, 22 (2014) 16731.Article

- 6. E. V. Mitin, S. P. Sul’din, A. V. Grigor’ev and D. V. Okunev: Russ. Eng. Res., 39 (2019) 520.ArticlePDF

- 7. R. Wing and I. R. McGill: Platinum Met. Rev., 25 (1981) 94.Article

- 8. R. H Doremus, Ceramic and Glass Materials: Structure, Properties and Processing, J. F. Shackelford and Robert, In : R. H Doremus, editor. Springer US, Boston, MA (2008) 1.

- 9. H. Yamaguchi and T. Shinmura: Precis. Eng., 28 (2004) 135.Article

- 10. A. Antonovsky: Microsc. Res. Tech., 31 (1995) 300.Article

- 11. J. Z. Manapat, Q. Chen, P. Ye and R. C. Advincula: Macromol. Mater. Eng., 302 (2017) 1600553.Article

- 12. P. Gonzalez, E. Schwarzer, U. Scheithauer, N. Kooijmans and T. Moritz: J. Vis. Exp., 25 (2019).Article

- 13. X. Shuai, Y. Zeng, P. Li and J. Chen: J. Mater. Sci., 55 (2020) 6771.ArticlePDF

- 14. D. Popescu, A. Zapciu, C. Amza, F. Baciu and R. Marinescu: Polym. Test., 69 (2018) 157.Article

- 15. A. N. Chen, J. M. Wu, K. Liu, J. Y. Chen, H. Xiao, P. Chen, C. H. Li and Y. S. Shi: Adv. Appl. Ceram., 117 (2018) 100.Article

- 16. D. Sofia, D. Barletta and M. Poletto: Addit. Manuf., 23 (2018) 215.Article

- 17. G. Varghese, M. Moral, M. Castro-García, J. José López-López, J. Ramón Marín-Rueda, V. Yagüe-Alcaraz, L. Hernández-Afonso, J. Carlos Ruiz-Morales and J. Canales-Vázquez: Bol. Soc. Esp. Ceram. Vidrio., 57 (2018) 9.Article

- 18. D. Khorsandi, A. Fahimipour, P. Abasian, S. S. Saber, M. Seyedi, S. Ghanavati, A. Ahmad, A. A. De Stephanis, F. Taghavinezhaddilami, A. Leonova, R. Mohammadinejad, M. Shabani, B. Mazzolai, V. Mattoli, F. R. Tay and P. Makvandi: Acta Biomater., 122 (2021) 26.Article

- 19. C. J. Bae and J. W. Halloran: Int. J. Appl. Ceram. Technol., 8 (2011) 1255.Article

- 20. M. Goldberg, T. Obolkina, S. Smirnov, P. Protsenko, D. Titov, O. Antonova, A. Konovalov, E. Kudryavtsev, I. Sviridova, V. Kirsanova, N. Sergeeva, V. Komlev and S. Barinov: Materials, 13 (2020) 2789.Article

- 21. H. B. Lee, H. J. Lee, K. H. Kim, K. M. Kim, S. S. Ryu and Y. Han: J. Powder Mater., 27 (2020) 490.Article

- 22. K. Wang, M. Qiu, C. Jiao, J. Gu, D. Xie, C. Wang, X. Tang, Z. Wei and L. Shen: Ceram. Int., 46 (2020) 2438.Article

- 23. S. Manotham and P. Tesavibul: J. Eur. Ceram. Soc., 42 (2022) 1608.Article

- 24. M. Dang, X. Yue, G. Zhou and S. Hu: Ceram. Int., 49 (2023) 20456.Article

- 25. V. Tomeckova and J. W. Halloran: J. Eur. Ceram. Soc., 30 (2010) 2833.Article

- 26. Y. Liu, L. Zhan, L. Wen, L. Cheng, Y. He, B. Xu, Q. Wu and S. Liu: J. Eur. Ceram. Soc., 41 (2021) 2386.Article

References

Figure & Data

References

Citations

Fig. 1.

Fig. 2.

Fig. 3.

Fig. 4.

Fig. 5.

Fig. 6.

| Diameter | Channel |

|---|---|

| 2 mm | O |

| 1.6 mm | O |

| 1.2 mm | O |

| 0.8 mm | X |

| 0.4 mm | X |

| 0.2 mm | X |

Table 1.

TOP

KPMI

KPMI

ePub Link

ePub Link Cite this Article

Cite this Article