Articles

- Page Path

- HOME > J Powder Mater > Volume 31(4); 2024 > Article

-

Research Article

시효 열처리를 적용한 LPBF 제조된 마레이징 강의 마모 거동에 대한 이방성의 영향 - 임승온, 신세은*

- Effect of Anisotropy on the Wear Behavior of Age-Treated Maraging Steel Manufactured by LPBF

- Seung On Lim, Se-Eun Shin*

-

Journal of Powder Materials 2024;31(4):308-317.

DOI: https://doi.org/10.4150/jpm.2024.00171

Published online: August 5, 2024

순천대학교 첨단신소재공학과

Department of Advanced Materials Engineering, Sunchon National University, Sunchon 57922, Republic of Korea

- *Corresponding Author: Se-Eun Shin, TEL: +82-61-750-3553, FAX: +82-61-750-3550, E-mail: shinsen@scnu.ac.kr

• Received: June 14, 2024 • Revised: June 21, 2024 • Accepted: June 23, 2024

© The Korean Powder Metallurgy & Materials Institute

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0/) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

- 2,129 Views

- 38 Download

- 2 Crossref

Abstract

- Maraging steel has excellent mechanical properties resulting from the formation of precipitates within the matrix through aging treatment. Maraging steel fabricated by the laser powder bed fusion (LPBF) process is suitable for applications including precise components and optimized design. The anisotropic characteristic, which depends on the stacking direction, affects the mechanical properties. This study aimed to analyze the influence of anisotropy on the wear behavior of maraging steel after aging treatment. The features of additive manufacturing tended to disappear after heat treatment. However, some residual cellular and dendrite structures were observed. In the wear tests, a high wear rate was observed on the building direction plane for all counter materials. This is believed to be because the oxides formed on the wear track positively affected the wear characteristics; meanwhile, the bead shape in the stacking direction surface was vulnerable to wear, leading to significant wear.

- 적층제조(Additive Manufacturing, AM) 기술은 금속이나 분말 재료를 layer-by-layer 방식으로 적층하여 제조하는 공정으로 CAD를 활용한 복잡한 형상 설계가 가능하며 구조적으로 최적화된 설계를 통해 낭비되는 재료를 최소화하여 경제적인 효과를 또한 얻을 수 있어 다양한 연구가 진행되어 왔다 [1-5]. 많은 AM 기술 중, LPBF (Laser Powder Bed Fusion) 공정은 금속 분말을 powder bed에 아주 얇은 layer로 평평히 깐 후 고출력의 레이저를 선택적으로 용융 및 소결하여 적층하는 공정이다. LPBF 공정은 기존 제조 과정에 비해 높은 재료 효율성과 설계 유연성과 같은 이점으로 인해 복잡한 설계의 맞춤형 부품 제작에 널리 사용되고 있다 [4-7].

- 마레이징 강은 시효 열처리 후에 발생하는 마르텐사이트 상변태를 통해 높은 강도와 높은 경도, 우수한 파괴 인성 등을 가지는 저탄소 고합금 강이다. 또한 시효 처리 과정을 통해 형성되는 나노 크기의 Ni3(Mo, Ti), Fe2Mo 금속간 화합물은 기지 내에 석출되어 소재의 경도와 강도를 크게 향상시킨다. 적은 양의 탄소를 포함한 마레이징 강은 탄소에 의해 강화되는 것이 아닌 석출물에 의한 강화 효과가 크게 나타나며, 탄소 함량이 낮아 TiC와 같은 탄화물 형성에 의한 문제로부터 자유롭다. 이러한 특징은 마레이징 강의 LPBF 공정의 근거를 제공하였으며, 이에 따라 LPBF 제조된 마레이징 강의 최적화된 적층 조건과 기계적 특성에 대해 많은 연구가 진행되었다 [8-14].

- LPBF 공정을 적용한 마레이징 강은 제조 과정 중 생성되는 작은 크기의 용융 풀이 매우 빠르게 냉각되어 (106 ~ 108 K/s) 미세한 cellular 구조를 형성한다. 또한, 이전에 응고된 층은 후속 층에 조사되는 레이저 빔에 의해 재가열이 일어나며, 이는 석출상의 형성을 발생시켜 기지의 경도를 향상시키는 것으로 알려져 있다. 이러한 적층 제조의 특성으로 인해 LPBF 제조된 마레이징 강은 주조된 마레이징 강보다 우수한 기계적 물성을 가진다 [5, 8, 14, 15]. 그러나 LPBF 제조 중 발생하는 높은 열 구배로 인해 발생하는 기지 내의 높은 잔류응력은 재료 내 균열의 위험성을 증가시키기 때문에 추가적인 열처리를 진행하여 재료 내의 잔류응력을 제거해주고 적절한 시효 경화 처리로 재료의 강도와 경도를 향상시켜주는 과정이 필요하다 [16-18]. 이에 따라 마레이징 강의 열처리 조건에 따른 기계적 물성을 평가하기 위해 여러 연구들이 진행되어 왔으며, solution-aging treatment (SAT)와 direct aging treatment (DAT) 열처리 공정이 가장 보편적으로 활용되고 있다 [19, 20]. 용체화 처리는 적층 제조 공정 중 발생하는 열 구배로 인한 내부 잔류 응력를 제거할 뿐만 아니라 급랭에 의한 편석된 합금 원소를 기지 내에 균질하게 고용시킬 수 있어 널리 적용되는 열처리 방법이다 [16, 21]. 하지만 용체화 처리는 전체 제조 공정 비용을 높이고 높은 온도에서의 템퍼링에 의한 부품 변형이 발생할 수 있기 때문에 용체화 처리를 진행하지않고 시효 처리 만을 수행하는 연구가 진행되어 왔다 [22]. Bai et al. 은 DAT를 적용한 시편이 SAT 시편과 유사한 물성을 얻을 수 있다고 보고하였으며, SAT와 DAT를 적용한 LPBF 제조된 마레이징 강의 기계적 특성을 비교하기 위한 다양한 연구가 수행되어 왔다 [20, 23].

- LPBF 제조된 마레이징 강은 베어링 강이나 공구, 몰드, 다이 등 우수한 마모 특성이 요구되는 부품에 널리 사용되며, 재료의 내마모성은 부품 수명에 매우 중요하게 작용한다 [16]. 하지만 적층 공정의 특징인 이방성은 적층 방향에 따라 미세조직 및 기계적 특성의 차이를 일으킬 수 있어 이에 대한 연구가 필요하다. LPBF 제조된 부품의 이방성은 급속 냉각 과정 중 열 방출 방향에 따라 원주 형태의 cell을 형성하고 이는 적층 방향 면과 적층 방향의 수직 면의 미세조직 형상이 달라져 이방성을 발생시키는 것으로 알려져 있다. [24-27]. 이방성은 금속 재료의 기계적 특성의 균질성에 영향을 주기 때문에 이를 완화시키기 위해선 적절한 열처리를 적용시켜 미세조직을 균질화하며 cellular 구조를 제거하는 과정이 필요하다. 용체화 처리를 진행할 경우 고온에서 진행되기 때문에 적층 제조의 특징인 melt pool 구조 및 cellular 구조가 효과적으로 제거되지만, DAT를 적용할 경우 melt pool 구조가 남아있을 가능성이 사료되며 이로 인한 적층 방향에 따른 마모 특성이 달라질 것이라 판단된다 [28].

- 따라서 본 연구에서는 DAT를 적용한 LPBF 제조된 마레이징 강의 이방성이 마모 특성에 미치는 영향을 분석하였다.

1. Introduction

- 2.1. 시편 준비

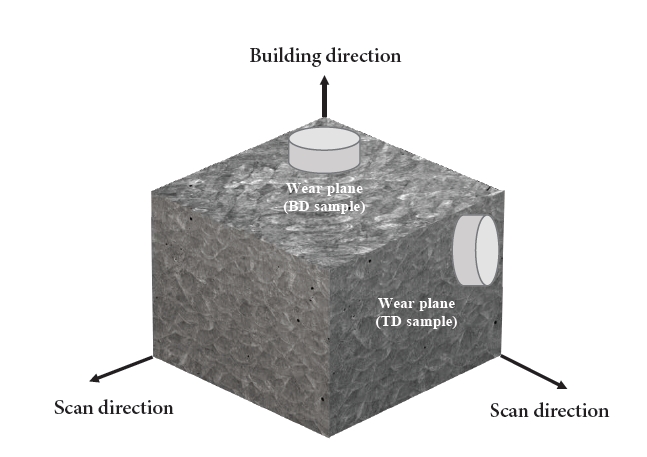

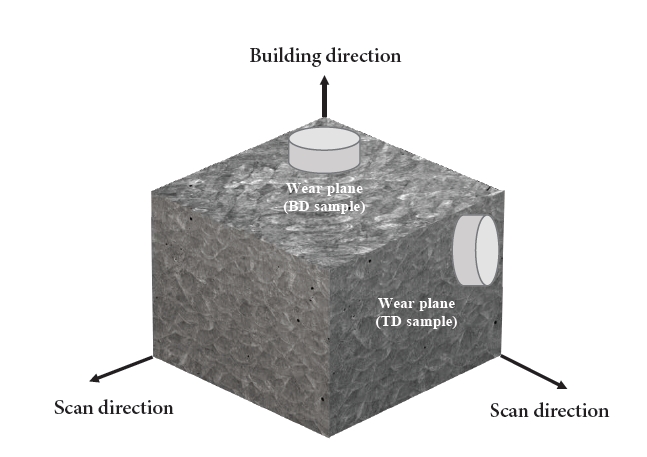

- 본 연구에서는 18Ni-300 마레이징 강을 ProX 200 (3D System, USA) 장비를 활용하여 50 × 15 × 55 mm 사이즈의 직육면체 형태로 제작하였다. LPBF 공정 패턴은 육각 격자 레이저 스캔을 적용하였으며 각 layer마다 90° 회전, beam focus size는 약 100 μm, powder layer thickness는 약 30 μm, 레이저 스캔 간격에 해당하는 hatch distance는 50 μm를 적용하여 제작되었다 (Fig. 1) [29]. 또한 laser power는 230 W, laser scan speed는 1.67 m/s를 적용하였다. 제조된 마레이징 강의 조성은 Table. 1에 나타내었다. 적층 방향에 수직한 면을 BD (building direction) 면, 스캔 방향에 수직한 면을 TD (transverse direction) 면으로 명시하였다. 이후 언급되는 시편은 적층 방향에 따른 마모 면을 기준으로 TD 시편, BD 시편으로 명시하였으며, 이에 대한 3D 이미지를 Fig. 2에 나타냈다. 마레이징 강은 일반적으로 약 500 °C 에서 가장 우수한 석출 경화 효과를 가진다고 알려져 있다. 따라서 LPBF 제조된 마레이징을 490 °C에서 6시간 시효 처리 후 수냉을 진행하여 각 시편의 기계적 특성을 비교하고자 하였다.

- 열처리를 진행한 마레이징 강의 미세 구조를 관찰하기 위해 6% Nital 용액으로 에칭을 진행한 후 광학 현미경 (OM, BX53MRF-S, OLMPUS, Japan)과 주사전자현미경 (FE-SEM, JSM 7001F, JEOL, Japan)을 이용하였고 EDS (Energy dispersive X-ray spectroscopy) 분석을 통해 원소 분석을 진행하였다.

- LPBF 제조된 마레이징 강의 경도는 Vickers hardness tester (Mitutoyo, HM200, Kawasaki)을 이용하여 측정하였고 신뢰도 향상을 위해 12회 이상 반복 측정을 통해 평균값을 산출하였다. 또한 각 시편의 밀도는 Porous solid density tester (Matsuhaku, TWS-300S, Taiwan)를 이용하여 측정하였다.

- 2.2. 마모 시험

- 제조된 마레이징 강은 다목적 마찰 마모시험기 (MPW110, NEO PLUS, Korea)를 사용하여 마모 시험을 진행하였다. 모든 마모 시편은 시험 전에 diamond suspension 을 사용하여 1 μm까지 표면 연마를 수행하였다. 시험 유형은 건식 마모를 적용하였고 ball-on-disc 타입의 단방향 슬라이딩 마찰 시험을 진행하였으며, 이에 대한 모식도를 Fig. 3에 나타냈다. 상대재는 금속과 금속 간의 일반적인 마찰 환경을 모사하기 위해서 직경 12.7 mm의 AISI52100 steel ball을 사용하였으며 시편과 상대재 간의 반응성을 억제함과 동시에 시편의 일방적인 마모 환경을 모사하기 위해서 직경 12.7 mm의 ZrO2 ball을 사용하였다. 마모 시편은 BD, TD 방향으로 각각 20 N의 수직 하중을 가하면서 트랙 반경 8 mm, 속도 30 RPM, 슬라이딩 거리 500 m의 조건으로 마모 시험을 진행하였다. Wear loss는 각 시편의 테스트 전 후의 무게를 측정하여 계산하였다. 마모율 k는 다음 식을 사용하여 계산하였다.

- 식 (1)에서 k는 specific wear rate (mm3 / N ∙ m), V는 wear volume (mm3), FN은 load (N), s는 sliding distance (m), m은 wear loss (g), ρ은 밀도 (g / mm3)를 나타낸다. 시험 종료 후 각 시편들의 마모 거동을 비교하기 위해 주사전자현미경을 이용하여 각 시편의 마모 트랙을 분석하였으며, 표면 피막 형상 분석 장비 (ContourGTK-A, Bruker, Germany)를 사용하여 마모된 표면의 depth profile 분석을 수행하였다.

2. Experimental Procedure

- 3.1. 미세조직 분석

- Fig. 4은 광학 현미경으로 관찰한 적층 방향에 따른 As-built 와 열처리한 시편의 미세조직을 나타냈다. As-built 상태의 TD 시편은 적층 방향을 따라 melt pool이 형성되었으며, BD 시편은 90° scan rotation의 scan line과 hatch-overlap region이 관찰되었다 (Fig. 4 (a, c)). Fig. 4(b, d) 에서 관찰되듯이 열처리를 적용함에 따라 melt pool 경계는 희미해 졌으며 기지 내에 마르텐사이트가 melt pool 경계를 가로지르며 형성된 것을 관찰하였다. 이를 통해 미세 조직에 따른 이방성은 열처리에 의해 어느정도 해소가 된 것으로 보이며 melt pool 경계에서 형성된 마르텐사이트 조직에 의해 시편의 경도는 향상되었음을 알 수 있다. Fig. 5는 주사전자현미경으로 관찰한 LPBF 제조된 마레이징 강의 적층 방향에 따른 미세조직을 나타냈다. LPBF 제조된 합금의 미세 조직은 보편적으로 epitaxial growth로 인한 columnar dendrites와 빠른 냉각 속도에 따른 fine cellular 구조로 구성되며, 이는 LPBF 제조된 마레이징 강의 BD 및 TD 시편에서도 동일한 형태가 관찰되었다. LPBF 제조된 마레이징 강은 이러한 미세조직 형태로 인하여 기존 방식으로 주조된 마레이징 강 대비 유사하거나 우수한 경도 및 강도를 얻을 수 있다고 알려져 있다 [16]. 또한 melt pool의 냉각 속도의 차이로 인한 epitaxial growth의 형상은 적층 방향에 따라 다른 형상을 나타냈다. TD 시편의 미세조직은 적층 방향을 따라 형성된 columnar dendrites로 이루어져 있으며, BD 시편의 미세조직은 fine cellular 구조와 coarsed equiaxed 구조로 구성되어있다. 이러한 적층 방향에 따른 미세조직 차이는 재료의 마모 특성에 영향을 미칠 것으로 판단된다 (Fig. 5(a, b)). Fig. 5(c, d) 는 열처리한 시편의 미세조직을 나타냈다. 열처리를 진행함에 따라 BD 및 TD 시편 모두 columnar dendrites와 cellular 구조가 사라지는 경향을 보였으며 melt pool 경계가 일부 관찰되었다. 하지만 일부 cellular 구조가 사라지지 않고 관찰되었으며 이에 대해 추가로 조사하기 위해 높고 배율(14000×)에서 추가로 조사하였다 (Fig. 5(e, f)). Fig. 5e에선 equiaxed cell이 일부 관찰되었으며 이를 노란색 화살표로 나타냈다. Fig. 5f 에선 columnar dendrite가 형상이 명확하게 관찰되었고 이전 layer에서 형성된 얇은 dendrite 또한 관찰되었다 (주황색 화살표). 이러한 형상은 Fig. 5(e, f)에서 관찰되듯이 기존의 미세 조직은 열처리 이후에도 일부 형태를 유지하였으며 이는 이방성에 영향을 줄 것으로 보인다.

- 3.2. Vickers 경도 분석

- Fig. 6는 LPBF 제조된 마레이징 강의 적층 방향에 따른 경도의 변화를 나타냈다. 일반적으로 높은 경도는 내마모성의 향상으로 이어지기 때문에 경도는 내마모성을 평가하는데 있어 반드시 고려해야할 기계적 특성이다. 열처리 하기 이전의 시편은 TD 및 BD 시편 모두 약 380 HV 수준의 경도를 나타냈으며 미비한 경도 차이를 나타냈다. 시효 열처리 진행 후 TD 및 BD 시편 모두 약 680 HV로 경도가 크게 증가하였으며 적층 방향에 따른 경도 차이는 미비하였다. 이는 기계적 특성에 따른 이방성의 효과는 무시할 수 있다는 것을 의미한다 [16]. 적층 방향에 따른 경도의 차이는 미비하게 나타났으나 적층 방향에 따른 미세조직 형상의 차이가 마모 및 균열 거동에 영향을 줄 수 있기 때문에, 이방성에 따른 마모 특성을 비교하기 위해서는 추가적인 분석이 수행될 필요가 있다 [30].

- 3.3. 마모 시험 결과 분석

- DAT를 적용한 LPBF 제조된 마레이징 강의 적층 방향에 따른 마모율 차이를 Fig. 7에 나타냈다. 상대재로 bearing steel ball 과 ZrO2 ball로 실험하였을 때 열처리 여부와 상관없이 모두 BD가 TD보다 더 높은 마모율을 나타냈으며 이는 적층 방향에 따른 시편의 이방성이 존재함을 의미한다. 이에 대해 Bae et al. 은 적층 공정 중에 형성되는 bead 경계 형상에 따라 마모 거동이 달라진다고 보고하였으며 이에 대한 계략도를 제시하였다 (Fig. 8) [13]. 특히 BD시편의 경우, bead 경계가 표면으로부터 수직 방향으로 뻗어있어 하중 전파에 취약한 형상이며, 이는 마모 특성에 영향을 준다고 보고하였다. 또한, 앞선 연구에서 적층 방향에 따른 미세조직의 차이를 확인하였고, 이는 마모 거동에 영향을 줄 것이라 판단하여 SEM을 통해 추가적인 분석을 진행하고자 하였다.

- 마모 메커니즘을 분석하기 위해 마모 트랙의 SEM 이미지를 Fig. 9에 나타냈으며 마모된 표면에서 관찰된 검정색 영역은 EDS 분석을 통해 산화물인 것으로 나타났다 (Fig. 9g). 모든 시편에서 마레이징 강의 높은 경도에 의한 연삭 마모 거동이 공통적으로 관찰되었으며 적층 방향과 상대재의 종류에 따라 다양한 마모 거동이 관찰되었다. 모든 상대재에 대해 TD 시편은 마모 방향을 따라 응착된 산화물이 관찰되었으며, BD 시편은 산화물이 뭉쳐 있지 않고 흩어져 있는 형상이 공통적으로 관찰되었다. 이러한 거동은 적층 방향에 따라 관찰된 미세 조직과 연관이 있을 것으로 판단된다. 열처리 전 TD 시편은 columnar dendrites 구조를 가지며 열처리 이후에도 기존의 dendrite 형상이 그대로 남아있음을 Fig. 5f 에서 확인하였다. 길고 얇은 형상의 dendrite는 배열 방향에 따라 마모에 대한 저항성을 제공할 것으로 판단되며 이는 미세한 파편 형성보다 pit와 같은 마모 거동을 야기시킨 것으로 보인다 (Fig. 9e). 반면 BD 시편은 epitaxial growth에 따른 fine cellular 구조와 coarsed equiaxed 구조가 주로 형성되며 열처리 과정에 의해 fine cellular 구조는 미세한 입자로 뭉쳐지거나 equiaxed cell로 변한다 (Fig. 5e). 표면에 형성된 미세한 입자들은 마찰에 의해 미세한 파편의 형태로 파괴되고, 이는 마모 표면에 응착되어 산화물 또는 groove의 형성을 일으킨 것으로 판단된다 (Fig. 9f). 표면에 형성된 산화물은 세라믹 입자로서 작용하며 높은 경도를 가진다. 이러한 산화물이 마찰로 인한 마찰열의 발생과 debris의 축적이 반복되면 산화막(oxide film)을 형성하게 된다. 이는 wear-protective film으로 작용하여 추가적인 마모를 방지하는 역할을 한다고 알려져 있다 [31]. 이러한 산화된 영역은 모든 TD 시편의 마모 트랙에서 마모 방향을 따라 넒게 관찰되었으며, 이는 내마모 특성에 긍정적인 역할로 작용하여 결과적으로 낮은 마모율로 이어진 것으로 판단된다.

- 마모 시험 동안 sliding distance에 따른 coefficient of friction (COF)의 변화를 Fig. 10에 나타냈다. 모든 시편은 마모 초기에 표면과 볼 간의 초기 접촉으로 인해 COF 가 불안정해지는 running-in 구간이 나타났으며 이후 steady state에 진입하였다. 마모 과정 중 마모 표면에서 형성되는 산화물은 마모 거동의 변화를 주며 이는 COF 값에도 영향을 준다. 상대재로 bearing steel ball을 사용한 시편의 큰 진폭의 COF 값은 시편과 상대재 간 높은 반응성에 의한 산화물의 형성이 원인으로 판단된다. 한편 상대재로 ZrO2 ball을 사용한 경우, TD 시편은 큰 진폭이 나타난 반면 BD 시편의 경우 비교적 안정한 진폭이 나타났다. 이는 BD 시편의 마모된 표면에서 산화물의 형성이 적었으나 TD 시편의 마모 표면에서는 다량의 산화물이 형성되어 COF 값에 영향을 준 것으로 보인다.

- 마모 시험 후 각 시편의 마모 트랙에 대한 depth profile을 Fig. 11에 나타냈다. 모든 상대재에 대하여 BD 시편이 TD 시편보다 높은 wear depth를 나타냈다. 이는 BD 시편이 TD 시편보다 더 깊은 마모 거동이 발생하였으며 이는 BD 시편의 높은 마모율을 증명한다. 상대재로 ZrO2 ball을 사용한 시편은 비교적 매끄러운 depth 형상이 관찰되었으나 상대재로 bearing steel ball을 사용한 시편은 비교적 굴곡진 형상을 나타냈다. 이는 Fig. 9에서 관찰된 산화물이 마모 거동에 영향을 준 것으로 판단된다. 상대재로 bearing steel ball을 사용한 시편은 약 1600 μm의 wear width를 나타냈으며 상대재로 ZrO2 ball을 사용한 시편은 약 1000 μm의 wear width를 나타냈다. 이는 마레이징 강이 높은 경도를 가지는 상대재에 대한 마모 환경에서 우수한 내마모성을 가질 수 있음을 의미한다.

- 시효 처리를 진행함에 따라 LPBF 제조된 마레이징 강의 경도는 크게 향상되었으나 이방성의 잔류로 인해 TD, BD 시편 모두 마모율에 있어 유효한 차이를 나타냈다. 이러한 이방성의 영향을 최소화 하기 위해서는 열처리 조건의 조정을 통한 미세 조직의 충분한 확산이 필요하다. 따라서 추후 연구에서는 시효 온도 480 ~ 520 °C, 유지 시간 6 ~ 10 h 로 설정하여 과시효와 이방성의 영향을 최소화하는 연구를 하고자 한다 [32].

3. Results and Discussion

- 본 연구는 시효 처리를 진행한 LPBF 제조된 마레이징 강의 이방성에 따른 마모 거동을 분석하기 위해 적층 방향과 수직, 수평 방향으로 제조된 시편을 제조하여 미세 조직과 기계적 특성을 분석하였고 이방성에 의한 내마모성을 분석하기 위해 마모 실험을 진행하였으며 결과는 다음과 같다.

- 1. LPBF 제조된 마레이징 강은 적층 제조의 특징인 fine cellular 구조와 columnar dendrites 구조 모두 관찰되었으며 TD 방향 면에서는 columnar dendrites 구조가 주로 관찰되었고, BD 방향 면 fine cellular 구조와 coarsed equiaxed 구조가 주로 관찰되었다.

- 2. 시효 열처리를 진행함에 따라 기존의 적층 구조 특징이 희미해지는 경향을 보였으나 일부 dendtrite와 eqiaxed 조직이 남아있음를 확인하였다. 이는 열처리 이후에도 미세 조직에 의한 이방성을 나타낼 것으로 판단된다.

- 3. 마모 시험 후, 모든 상대재에 대해서 BD 시편의 마모율이 TD 시편보다 높게 나타났다. 이는 BD 시편의 bead 경계가 하중 전파에 취약한 형상을 가지며, TD 시편의 마모 트랙에서 관찰된 넒은 산화층의 존재에 의해 추가적인 마모를 방지하였기 때문이다.

- 4. depth profile 분석을 통해 모든 상대재에 대해 BD 시편이 더 깊은 wear depth를 나타냈으며 이는 BD 시편이 심각한 마모를 겪었음 의미한다. 또한, 마레이징 강은 더 높은 경도를 가지는 상대재에 대해 더 우수한 내마모 특성을 나타낸다.

4. Conclusion

-

Conflict of Interest

저자들은 이해상충관련 해당사항 없음을 선언합니다.

-

Author Information and Contribution

임승온 : 석사과정 학생/실험 디자인 및 논문 초안 작성, 미세조직 분석, 기계적 특성 평가, 마모 시험 분석

신세은 : 교수/논문작성 및 연구책임자

Article information

-

Acknowledgements

- 본 연구는 순천대학교 교연비 사업에 의하여 연구되었습니다.

Fig. 4.Optical microscopy images of the wear plane of each as-built and heat-treated sample under different building directions: (a) TD sample; (b) BD sample; (c) heat-treated TD sample; and (d) heat-treated BD sample. BD, building direction; TD, transverse direction.

Fig. 5.Scanning electron microscopy images of the wear plane of each as-built and heat-treated sample under different building directions: (a) TD sample; (b) BD sample; (c) heat-treated TD sample; (d) heat-treated BD sample; (e) high magnification of heat-treated TD sample; and (f) high magnification of heat-treated BD sample. TD, transverse direction; BD, building direction.

Fig. 6.Vickers hardness of laser powder bed fused maraging steels. TD, transverse direction; BD, building direction; HT, high-temperature.

Fig. 7.Evaluation of the wear rate at each specimen. TD, transverse direction; BD, building direction.

Fig. 8.Schematic images of crack propagation according to the bead boundary in the cross-section of the wear plane.

Fig. 9.Scanning electron microscopy images of the worn surface of each specimen: (a) TD - bearing steel ball; (b) BD - bearing steel ball; (c) TD - ZrO2 ball; (d) BD - ZrO2 ball; (e) dendrites and pit in the TD specimen; (f) groove in the BD specimen; and (g) energy-dispersive X-ray spectroscopy analysis of the black area in the wear track. TD, transverse direction; BD, building direction.

Fig. 10.Evaluation of the coefficient of friction at each specimen: (a) TD - bearing steel ball; (b) BD - bearing steel ball; (c) TD - ZrO2 ball; and (d) BD - ZrO2 ball. TD, transverse direction; BD, building direction.

Fig. 11.Depth profile of the worn surface of each specimen: (a) bearing steel ball; and (b) ZrO2 ball.

Table 1.Composition of experimental built samples (mass %)

| Ni | Co | Mo | Ti | Al | C | O | |

|---|---|---|---|---|---|---|---|

| Nominal | 17~19 | 8.5~9.5 | 4.5~5.2 | 0.6~0.8 | 0.05~0.15 | ≤0.03 | - |

| built | 18.2 | 9.1 | 5.1 | 0.8 | 0.06 | 0.01 | 0.11 |

- 1. A. Gisario, M. Kazarian, F. Martina and M. Mehrpouya: J. Manuf. Systems., 53 (2019) 124.Article

- 2. P. Bajaj, A. Hariharan, A. Kini, P. Kürnsteiner, D. Raabe and E. A. Jägle: Mater. Sci. Eng. A., 772 (2019) 138633.Article

- 3. D. Herzog, V. Seyda, E. Wycisk and C. Emmelmann: Acta Mater., 117 (2016) 371.Article

- 4. Y. Tian, R. Palad and C. Aranas Jr: Addit. Manuf., 36 (2020) 101495.Article

- 5. P. Kürnsteiner, M. B. Wilms, A. Weisheit, P. Barriobero-Vila, E. A. Jägle and D. Raabe: Acta Mater., 129 (2017) 52.

- 6. A. Bandyopadhyay, Y. Zhang and S. Bose: Curr. Opin. Chem. Eng., 28 (2020) 96.Article

- 7. D. Gu, X. Shi, R. Poprawe, D. L. Bourell, R. Setchi and J. Zhu: Science., 372 (2021) 1487.

- 8. D. Kim, T. Kim, K. Ha, J.-J. Oak, J.B. Jeon, Y. Park and W. Lee: Metals., 10 (2020) 410.Article

- 9. K. Kempen, E. Yasa, L. Thijs, J.-P. Kruth and J. Van Humbeeck: Phys. Procedia., 12 (2011) 255.Article

- 10. G. Huang, K. Wei, J. Deng and X. Zeng: Mater. Sci. Eng. A., 856 (2022) 143983.Article

- 11. F. Conde, J. Avila, J. Oliveira, N. Schell, M. Oliveira and J. Escobar: Addit. Manuf., 46 (2021) 102122.Article

- 12. K. C. Bae, D. Kim, Y. H. Kim, J.-J. Oak, H. Lee, W. Lee and Y. H. Park: Wear., 482 (2021) 203962.

- 13. J. Mutua, S. Nakata, T. Onda and Z.-C. Chen: Mater. Des., 139 (2018) 486.Article

- 14. C. Tan, K. Zhou, W. Ma, P. Zhang, M. Liu and T. Kuang: Mater. Des., 134 (2017) 23.Article

- 15. S. Yin, C. Chen, X. Yan, X. Feng, R. Jenkins, P. O'Reilly, M. Liu, H. Li and R. Lupoi: Addit. Manuf., 22 (2018) 592.Article

- 16. S. Dehgahi, M. Sanjari, M. Ghoncheh, B. S. Amirkhiz and M. Mohammadi: Addit. Manuf., 39 (2021) 101847.Article

- 17. L. Kučerová, I. Zetková, A. Jandová and M. Bystrianský: Mater. Sci. Eng. A., 750 (2019) 70.

- 18. M. J. Paul, Y. Muniandy, J. J. Kruzic, U. Ramamurty and B. Gludovatz: Mater. Sci. Eng., A, 844 (2022) 143167.

- 19. L. Kučerová, K. Burdová, Š. Jeníček and I. Chena: Mater. Sci. Eng., 814 (2021) 141195.

- 20. T. Tekin, G. Ischia, F. Naclerio, R. Ipek and A. Molinari: Mater. Sci. Eng., A, 872 (2023) 144921.

- 21. Y. Sun, A. Moroz and K. Alrbaey: J. Mater. Eng. Perform., 23 (2014) 518.ArticlePDF

- 22. E. A. Jägle, Z. Sheng, L. Wu, L. Lu, J. Risse, A. Weisheit and D. Raabe: JOM., 68 (2016) 943.ArticlePDF

- 23. Y. Bai, D. Wang, Y. Yang and H. Wang: Mater. Sci. Eng. A., 760 (2019) 105.Article

- 24. B. Mooney, K. I. Kourousis and R. Raghavendra: Addit. Manuf., 25 (2019) 19.Article

- 25. S. Dixit, S. Y. Liu, H. A. Murdoch and P. M. Smith: Mater. Sci. Eng. A., 880 (2023) 145308.Article

- 26. S. Dehgahi, H. Pirgazi, M. Sanjari, P. Seraj, A. Odeshi, L. A. I. Kestens and M. Mohammadi: Mater. Sci. Eng. A., 835 (2022) 142653.Article

- 27. D. Kong, X. Ni, C. Dong, L. Zhang, C. Mana, X. Cheng and X. Li: Mater. Lett., 235 (2019) 1.Article

- 28. B. Podgornik, M. Šinko and M. Godec: Addit. Manuf., 46 (2021) 102123.Article

- 29. N. Takata, R. Nishida, A. Suzuki, M. Kobashi and M. Kato: Metals., 8 (2018) 440.Article

- 30. S. Gong, N. Takata, M. Kobashi and S. E. Shin: Tribology Int., 187 (2023) 108769.Article

- 31. M. X. Wei, K. M. Chen, S. Q. Wang and X. H. Cui: Tribol. Lett., 42 (2011) 1.ArticlePDF

- 32. J. M. Pardal, S. M. Tavares, V. F. Terra, M. R. Da Silva and D. R. Dos Santos: J. Alloy. Compd., 393 (2005) 109.Article

References

Figure & Data

References

Citations

Citations to this article as recorded by

- Unveiling age-hardening mechanisms: first-principles carbide insights and enhanced thermomechanical fatigue in niobium-bearing austenitic stainless steels

Godwin Kwame Ahiale, Jin Woong Park, Raj Narayan Hajra, Yong-Jun Oh, Won Doo Choi, Tae-Wook Na, Gi Yong Kim, Hyun-Ju Choi, Jeoung Han Kim

Materials Science and Engineering: A.2026; 949: 149397. CrossRef - A Parametric Study on the L-PBF Process of an AlSi10Mg Alloy for High-Speed Productivity of Automotive Prototype Parts

Yeonha Chang, Hyomoon Joo, Wanghyun Yong, Yeongcheol Jo, Seongjin Kim, Hanjae Kim, Yeon Woo Kim, Kyung Tae Kim, Jeong Min Park

Journal of Powder Materials.2024; 31(5): 390. CrossRef

ePub Link

ePub Link-

Cite this Article

Cite this Article

- Cite this Article

-

- Close

- Download Citation

- Close

- Figure

- Related articles

-

- Effect of Building Orientation on Tensile Properties of Hastelloy X alloy Manufactured by Laser Powder Bed Fusion

- Effect of Bulk Shape on Mechanical Properties of Ti-6Al-4V Alloy Manufactured by Laser Powder Bed Fusion

- Effect of Substrate Pre-heating on Microstructure and Magnetic Properties of Nd-Fe-B Permanent Magnet Manufactured by L-PBF

Effect of Anisotropy on the Wear Behavior of Age-Treated Maraging Steel Manufactured by LPBF

Fig. 1. Schematic image of the laser-scanning tracks on each powder layer that was applied.

Fig. 2. Three-dimensional image of each wear plane of the laser powder bed fused maraging steel.

Fig. 3. Schematic image of the ball-on-disc wear test.

Fig. 4. Optical microscopy images of the wear plane of each as-built and heat-treated sample under different building directions: (a) TD sample; (b) BD sample; (c) heat-treated TD sample; and (d) heat-treated BD sample. BD, building direction; TD, transverse direction.

Fig. 5. Scanning electron microscopy images of the wear plane of each as-built and heat-treated sample under different building directions: (a) TD sample; (b) BD sample; (c) heat-treated TD sample; (d) heat-treated BD sample; (e) high magnification of heat-treated TD sample; and (f) high magnification of heat-treated BD sample. TD, transverse direction; BD, building direction.

Fig. 6. Vickers hardness of laser powder bed fused maraging steels. TD, transverse direction; BD, building direction; HT, high-temperature.

Fig. 7. Evaluation of the wear rate at each specimen. TD, transverse direction; BD, building direction.

Fig. 8. Schematic images of crack propagation according to the bead boundary in the cross-section of the wear plane.

Fig. 9. Scanning electron microscopy images of the worn surface of each specimen: (a) TD - bearing steel ball; (b) BD - bearing steel ball; (c) TD - ZrO2 ball; (d) BD - ZrO2 ball; (e) dendrites and pit in the TD specimen; (f) groove in the BD specimen; and (g) energy-dispersive X-ray spectroscopy analysis of the black area in the wear track. TD, transverse direction; BD, building direction.

Fig. 10. Evaluation of the coefficient of friction at each specimen: (a) TD - bearing steel ball; (b) BD - bearing steel ball; (c) TD - ZrO2 ball; and (d) BD - ZrO2 ball. TD, transverse direction; BD, building direction.

Fig. 11. Depth profile of the worn surface of each specimen: (a) bearing steel ball; and (b) ZrO2 ball.

Fig. 1.

Fig. 2.

Fig. 3.

Fig. 4.

Fig. 5.

Fig. 6.

Fig. 7.

Fig. 8.

Fig. 9.

Fig. 10.

Fig. 11.

Effect of Anisotropy on the Wear Behavior of Age-Treated Maraging Steel Manufactured by LPBF

| Ni | Co | Mo | Ti | Al | C | O | |

|---|---|---|---|---|---|---|---|

| Nominal | 17~19 | 8.5~9.5 | 4.5~5.2 | 0.6~0.8 | 0.05~0.15 | ≤0.03 | - |

| built | 18.2 | 9.1 | 5.1 | 0.8 | 0.06 | 0.01 | 0.11 |

Table 1. Composition of experimental built samples (mass %)

Table 1.

TOP

KPMI

KPMI